基于雙核CPU的永磁電機轉子角度檢測研究

宋君健,高宏洋,黃 凱,馬志軍

(中車大連電力牽引研發中心有限公司,遼寧 大連 116052)

0 引 言

永磁電機因其功率密度高、運行可靠等優點在牽引系統中得到了廣泛應用,而轉子角度位置檢測是電機控制的關鍵環節,對系統的穩定性具有重要的影響。永磁電機通常采用矢量控制方式,該控制策略需要通過坐標變換將電機三相交流電轉換成兩相直流電,從而實現類似直流電機的控制效果。坐標變換需要用到轉子位置角度,如果角度檢測不準或精度不夠會對電機控制效果產生嚴重影響。目前永磁牽引電機常用的是位置傳感器,包括編碼器和旋轉變壓器,其中旋轉變壓器可靠性高并且抗振、抗干擾能力強,在永磁牽引電機中大量應用。旋轉變壓器需要外界輸入一個激勵信號,其輸出是兩路正余弦模擬信號,為了實現數字信號處理器(DSP)對角度信息的采集,通過解碼芯片將模擬信號轉換成數字信號,從而獲得轉子角度位置實現永磁電機控制[1]。

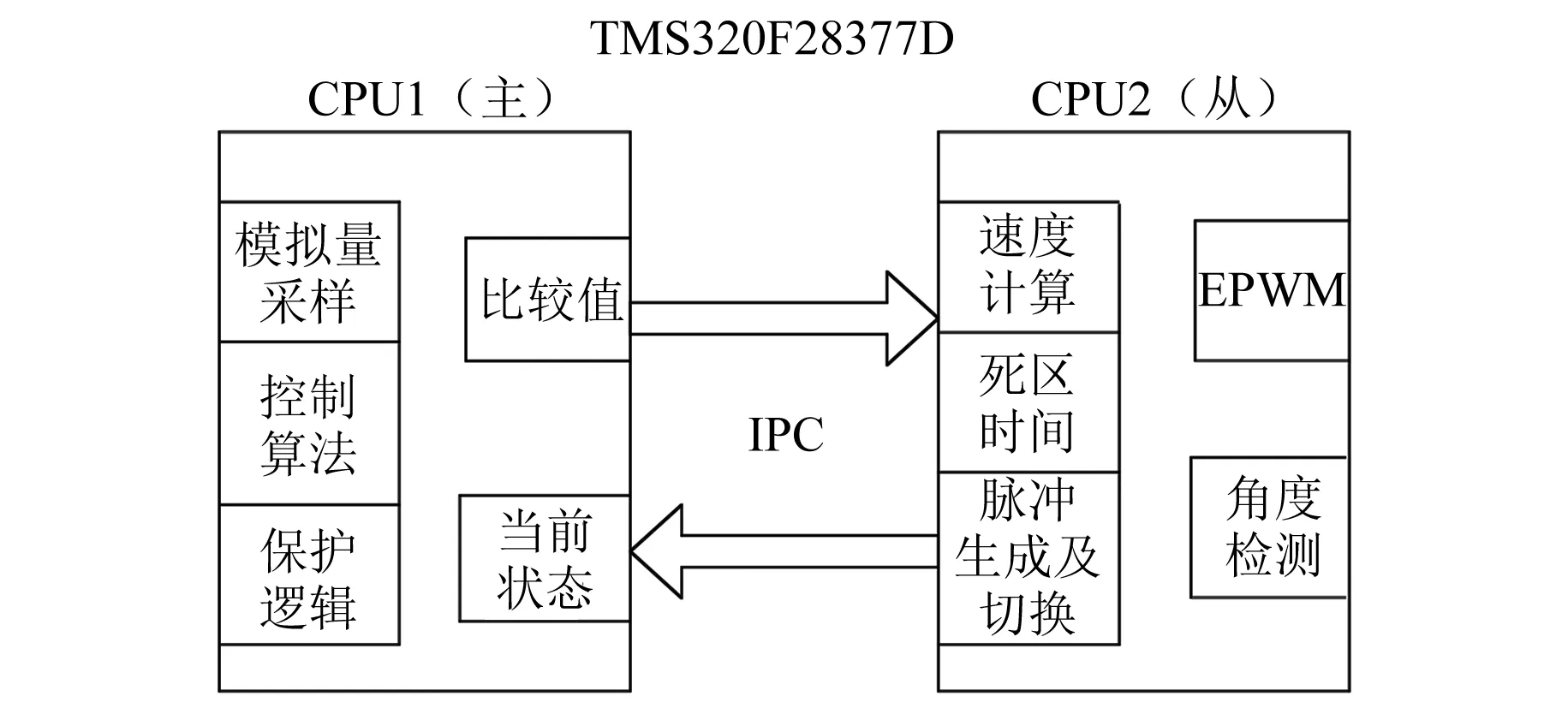

傳統的電機控制芯片以單核為主,內部資源受限,控制算法與邏輯保護、脈沖調制等無法實現分離。目前常用的DSP+現場可編程門陣列(FPGA)架構雖通過FPGA實現了脈沖調制算法,但系統硬件成本也隨之增加,同時二者采用數據端口進行通信降低了系統可靠性。本文采用TMS320F28377D雙核CPU,控制算法在CPU1中執行,轉子角度檢測、調制算法等在CPU2中執行,二者直接通過內部信息共享區(IPC)實現數據交互,提升了控制性能。

文獻[1]基于AD2S1210對永磁電機轉子位置和速度的檢測方法進行了介紹,但沒有對其檢測誤差進行分析和補償。文獻[2]對角度位置補償種類進行了介紹,但沒有給出具體的實現方法。本文基于AD2S1210旋變解碼芯片對永磁電機的轉子角度位置進行檢測,通過TMS320F28377D的SPI模塊實現與解碼芯片間的數據交互,并采用角度分段補償對其誤差進行校正,通過半實物仿真和試驗對檢測的轉子角度信息進行了驗證。

1 旋轉變壓器工作原理

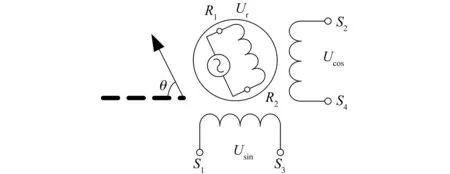

旋轉變壓器可以將永磁電機的轉子角度轉換為電信號,并通過解碼芯片轉換為數字量供DSP使用。旋轉變壓器包括三個繞組,分別是勵磁繞組、正弦繞組和余弦繞組,如圖1所示。

圖1 旋轉變壓器原理圖

勵磁繞組作為輸入繞組接收解碼芯片輸出的頻率可調的勵磁信號,正余弦繞組作為輸出繞組輸出與轉子角度有一定關系的正余弦電壓信號,供解碼芯片解碼出對應的數字信號[2-3]。

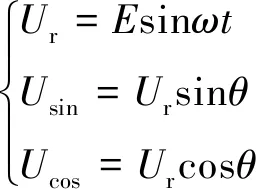

勵磁電壓和正余弦電壓表達式如下:

(1)

式中:Ur、Usin、Ucos分別為勵磁電壓、正弦電壓和余弦電壓;E為勵磁電壓的幅值;ω為勵磁電壓角頻率;θ為轉子位置角。

電機正常運行時,旋轉變壓器根據勵磁信號反饋兩路正余弦交流信號,經過特定的解碼芯片對其進行解碼,實現旋轉信號/數字信號轉換,通過數字量即可表征轉子角度0°~360°的變化,為數字信號處理及電機控制算法實現提供了保證。

2 解碼原理

2.1 特性描述

本文采用AD2S1210對旋變信號進行解碼,解碼芯片自身集成頻率可調正弦波發生器,具有模數轉換功能,其輸出為二進制數據,可通過串口進行讀取,實現了旋轉變壓器與DSP間的數據交互。該解碼芯片具有以下特性:

(1) 數據分辨率可調,用戶根據需要有10/12/14/16位分辨率選擇;

(2) 差分輸入,抗干擾能力強;

(3) 勵磁頻率2~20 kHz可編程;

(4) 串行/并行10~16位數據接口;

(5) 兼容SPI接口標準。

2.2 解碼原理

AD2S1210芯片為了實現對轉子位置角θ的跟蹤,自身會產生一個估算角度φ,φ的反饋值用來與θ相比較,解碼芯片對估算角度φ不斷進行調整。為了表征角度差,對式(1)作如下處理:

(2)

將式(2)的兩式作差可得:

e=Ursinθcosφ-Urcosθsinφ=

Ursin(θ-φ)

(3)

當θ與φ接近時兩個角度的差值趨向零,此時sin(θ-φ)≈θ-φ,直至φ=θ時完成解碼[4-5]。

2.3 解碼配置

AD2S1210解碼后的二進制數據通過并口或串口通信方式與DSP進行數據交互,解碼數據包括位置和速度信息,通過軟件配置工作模式即可對所需數據進行提取。具體配置如表1所示。

表1 工作模式設置

其中配置模式可對芯片寄存器進行讀寫操作,本文通過配置模式將勵磁頻率設置為6 kHz,并將分辨率設置為12位,其中勵磁頻率寄存器(地址為0x91)值計算公式如下:

(4)

式中:f為要設定的勵磁頻率;fclk為解碼芯片的時鐘頻率,本文采用8.192 MHz的晶振頻率作為時鐘頻率。

AD2S1210與DSP間采用SPI串行通信,根據芯片工作時序對在普通模式下的位置和速度數據進行串行方式讀取[6]。

3 系統設計

3.1 硬件電路

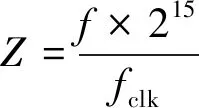

AD2S1210解碼芯片具有豐富的可編程數字接口,采樣分辨率及模式選擇均可以通過輸入/輸出接口對相應的引腳進行配置。解碼芯片的模擬量接口包括勵磁輸出和正余弦輸入兩部分。其電路原理如圖2所示。

圖2 AD2S1210電路原理圖

3.2 數據交互

AD2S1210解碼芯片的輸出為二進制數據,本文主控芯片采用TMS320F28377D,具有豐富的數字接口。數據交互方案如圖3所示。

3.3 軟件實現方法

采用TMS320F28377D雙核CPU,其中CPU1核實現模擬量采樣、控制算法及保護邏輯,CPU2核實現轉子角度檢測及速度計算、脈沖調制,雙核間通過IPC實現數據交互,如圖4所示。兩核以尋址方式讀取彼此在共享區存儲的數據,從而優化了CPU資源,同時解決了傳統控制方式需要外接通信接口實現數據交互的問題。

圖4 TMS320F28377D軟件控制框圖

3.4 轉子角度誤差校準

轉子角度誤差與旋轉變壓器安裝精度、制造工藝以及所處的電磁環境等因素有關,誤差分布相對固定。該誤差會導致控制系統電流波動,因此需要對控制器采集到的轉子角度位置進行校準,從而提升控制系統輸出精度,保證系統全速度范圍穩定運行。

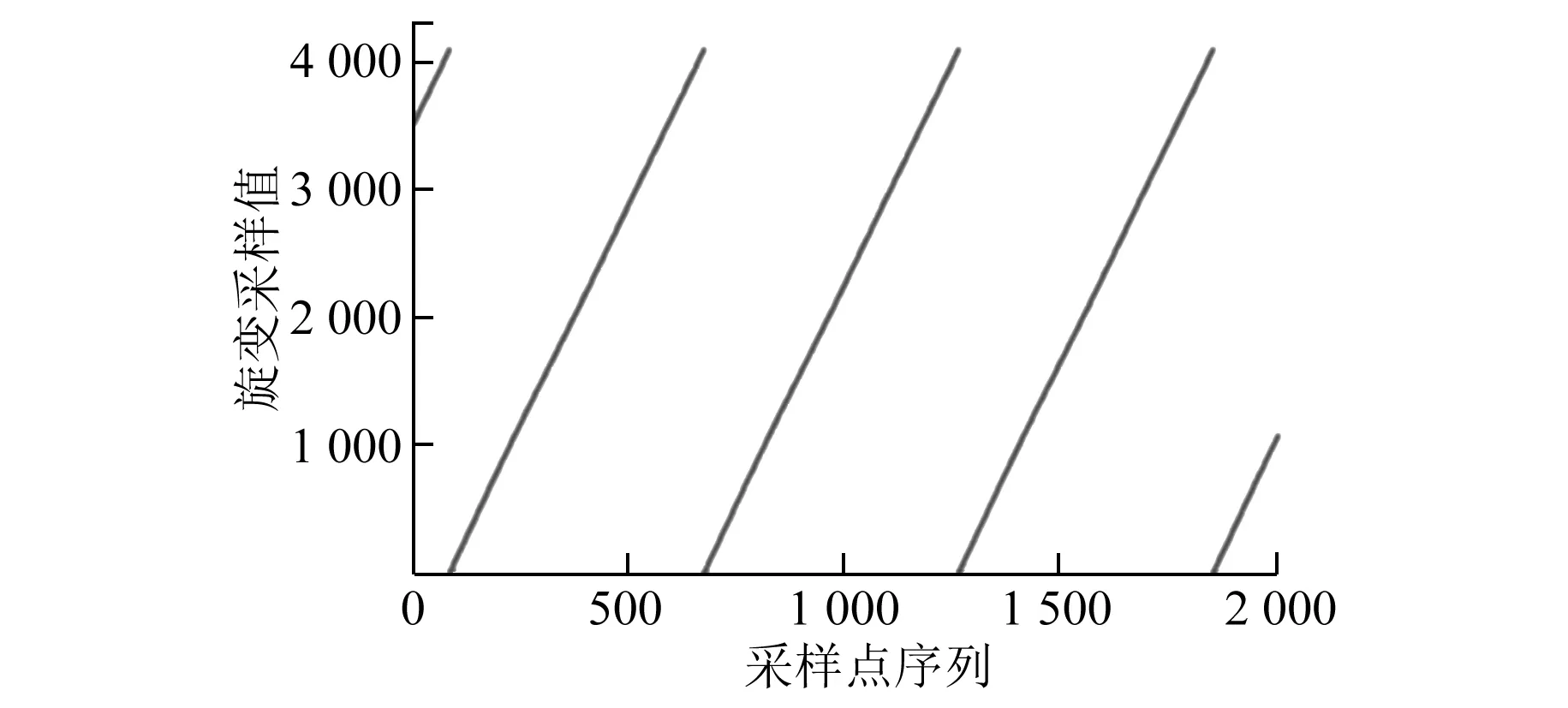

本文解碼芯片采用12位分辨率,數據記錄長度為2 000個點,因此旋變采樣值在0~4 095之間周期性變化。控制器采集到的解碼芯片輸出的旋變采樣值波形如圖5所示。

圖5 旋變采樣值波形

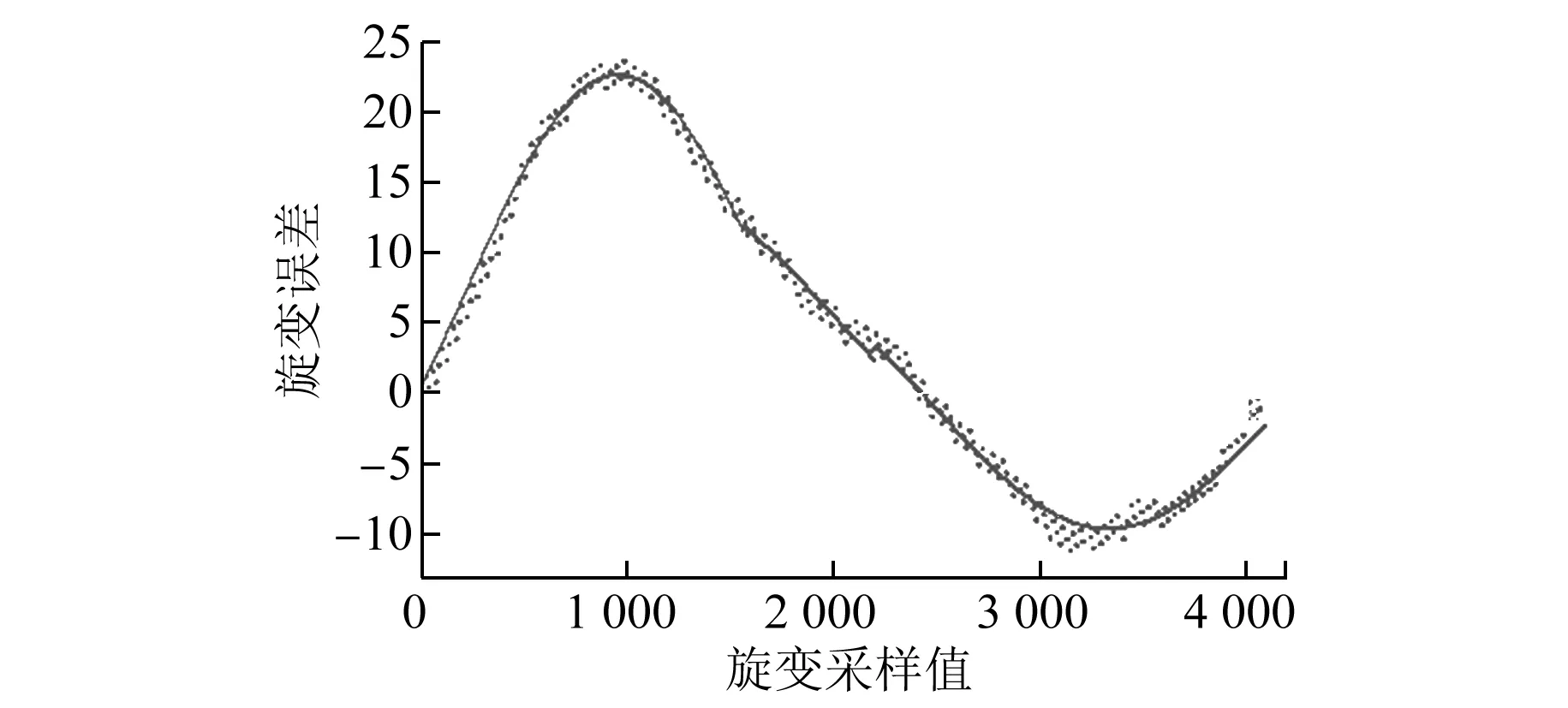

對于理想的旋轉變壓器,在一個周期內的所有采樣點均落在同一條直線上。旋變實際的采樣值與理想情況下的采樣值的差值即為旋變誤差,如圖6所示。

圖6 轉子角度誤差分布圖

當旋轉變壓器自身存在圖6所示的位置誤差時,采樣結果會分布在理想直線的兩側。由于位置角度變化的周期性,可以取采樣結果的0(對應0°)和4 095(對應360°)兩個點為起止參照點,并以此構建理想直線,進而可以得到采樣值與理想值波形間的誤差分布。

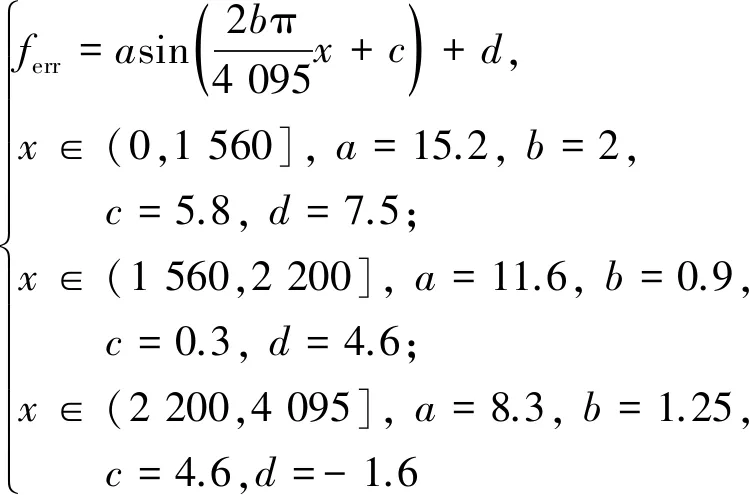

將誤差數據導入數據分析軟件,通過軟件自帶的數學工具對數據進行分析擬合,得到誤差分布曲線表達式如下:

(5)

式中:x為轉子位置角度采樣點;a、b、c、d分別為擬合曲線系數。

將式(5)作為補償項對采集到的轉子位置角度進行反向補償,以此抵消采集結果中疊加的誤差,可以得到誤差校準后的電機位置角度。

4 仿真和試驗結果

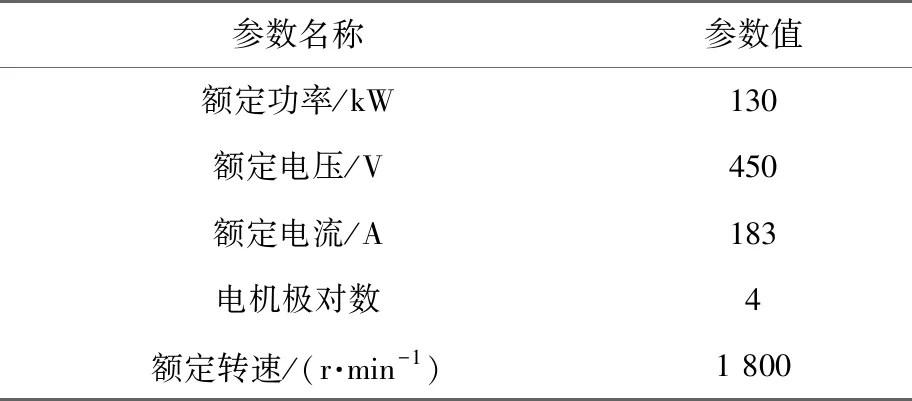

為了驗證本文提出的轉子角度檢測方案的可行性,進行了仿真和試驗。系統所用電機參數如表2所示。旋變型號為132XU9732A。

表2 系統采用電機的參數

4.1 仿真結果

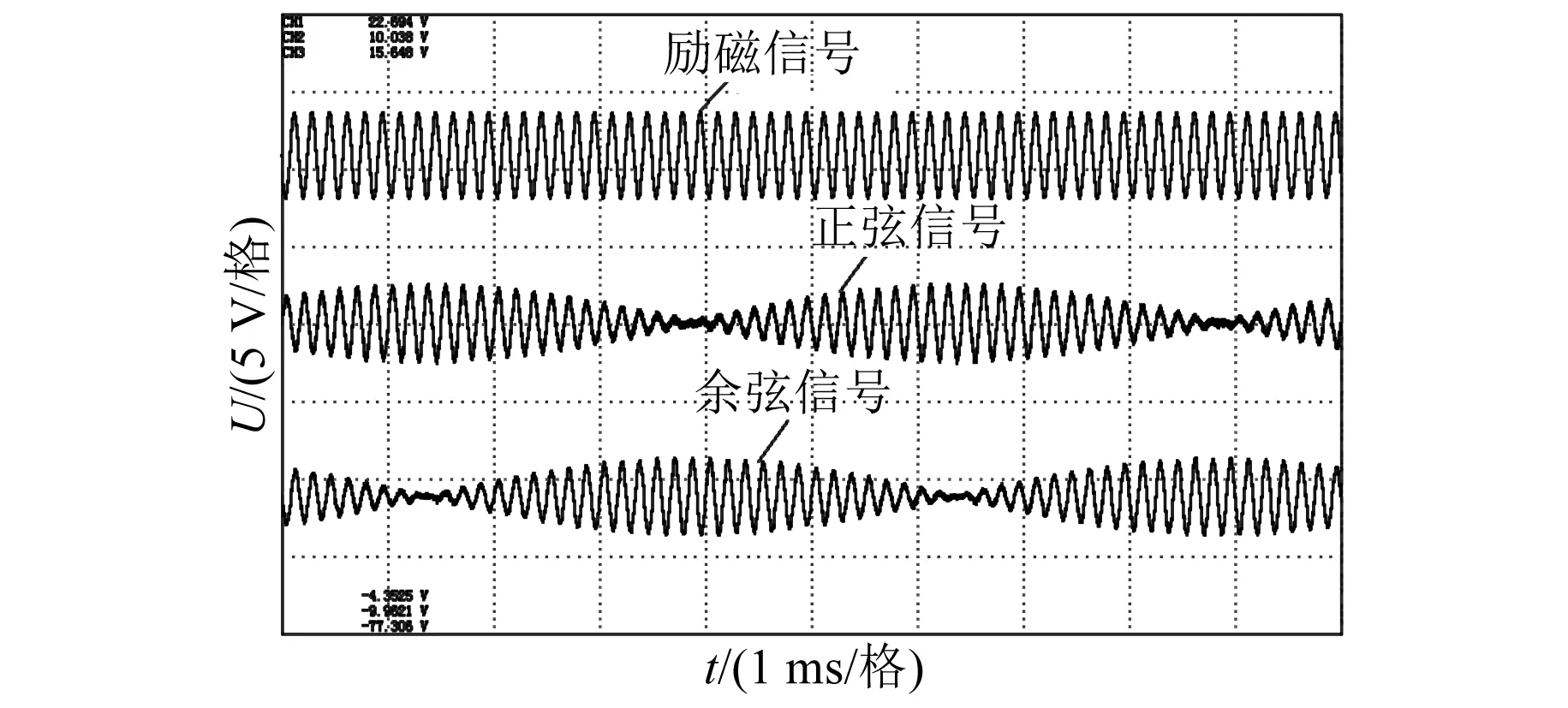

通過半實物仿真平臺模擬旋轉變壓器,根據AD2S1210解碼芯片輸出的6 kHz勵磁信號與轉子實際角度的正余弦乘積得到解碼芯片所需的正余弦輸入信號,其中轉子角度可通過模型對電機頻率進行修改得到。1 500 r/min勵磁信號及正余弦信號波形如圖7所示。

圖7 旋轉變壓器信號波形

圖7中,勵磁為6 kHz正弦信號,旋轉變壓器輸出信號是包絡為100 Hz的正余弦信號。為了驗證主控芯片采集到的角度正確性,通過芯片內部RAM對采樣數據進行記錄,記錄長度為2 000,角度/電流采樣值如圖8所示。

圖8 角度/電流采樣值波形

通過數據分析可以發現,角度采樣值在0~4 095間周期性遞增,無毛刺和數據跳變現象,轉子位置0°角對應電機U相電流相位-π/2,電流相位與轉子角度相對應,驗證了角度采樣的正確性。

4.2 試驗結果

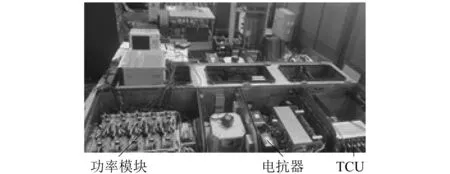

針對上述轉子角度檢測方法的分析和仿真結果,依托某有軌電車項目,搭建試驗平臺,對此方法進行驗證,如圖9所示,其中TCU為系統的控制單元,包括信號采集板、數字輸入/輸出板和CPU板,本文采用的TMS320F28377D及AD2S1210芯片均在CPU板。

圖9 電機控制試驗臺

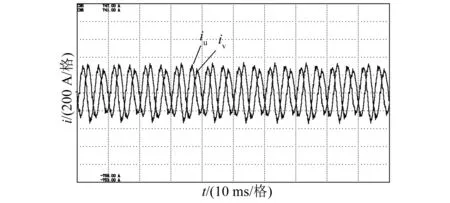

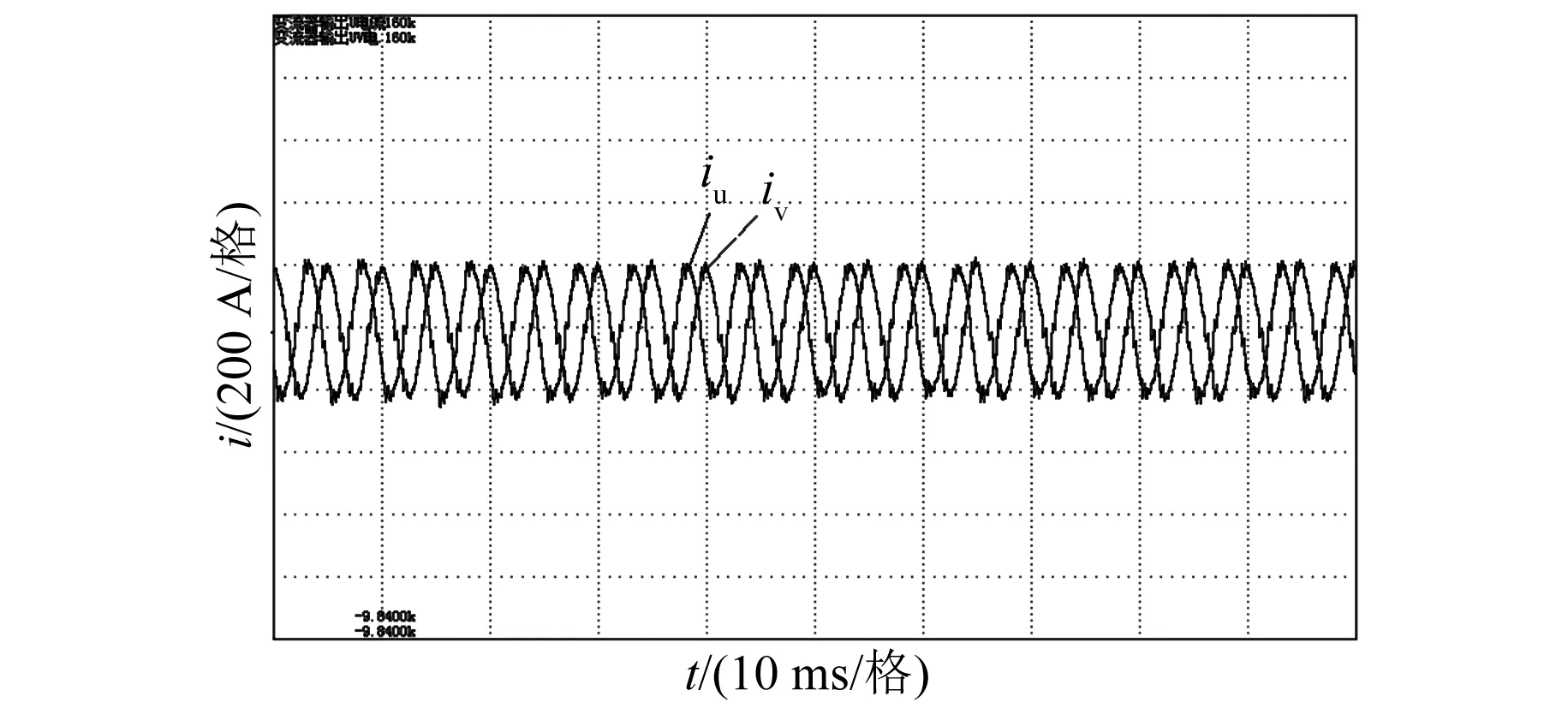

為了驗證轉子角度誤差對系統的影響,電機在3 000 r/min時分別對未進行轉子位置角度校準和進行校準后的電流波形進行分析,如圖10、圖11所示。

圖10 未校準U、V相電流波形

圖11 校準后U、V相電流波形

從波形對比可以發現,采用轉子角度位置補償校準消除了轉子位置采集過程中所疊加的誤差,電機電流無波動。本文提出的轉子角度檢測方法可以較好地實現永磁同步電機矢量控制,電機轉矩控制平穩,驗證了方法的可行性。

5 結 語

本文提出的轉子角度檢測方法可有效對永磁同步電機轉子位置信息進行采集并對其誤差進行校準,實現方法簡單且精度高。介紹了旋轉變壓器的工作原理、AD2S1210芯片的解碼配置以及數據交互實現方式,然后對系統進行了詳細的設計,最后通過半實物仿真和試驗對所提的轉子角度檢測方法進行了功能驗證。仿真和試驗結果驗證了該方法的正確性和有效性,可顯著提高系統的可靠性和穩定性,滿足永磁電機高精度位置檢測要求。