特種車載500 kW永磁同步電機的優化設計

雷雄,于起濤,李承栩

特種車載500 kW永磁同步電機的優化設計

雷雄1,于起濤2,李承栩2

(1. 湖南湘電動力有限公司湖南湘潭 411101,2. 湖南大學,長沙 410082)

特種車載永磁同步電機溫升過高會導致其絕緣壽命和工作性能顯著下降。本文以特種車載500 kW永磁同步電機優化過程為例,通過調整電機磁鋼參數來改善電機磁路分布,減低電流波形畸變率,從而有效降低電機溫升。本文應用Maxwell 2D軟件計算電機電磁場,檢驗了電機空載工況的電磁性能。采用典型電機熱路模型法對電機建模,應用Motor-CAD軟件對溫度場進行對比分析。計算結果和實驗結果表明優化方案溫升降低約42.17%,驗證了該方法的有效性。

特種車輛永磁同步電機優化設計溫度場

0 引言

隨著國民經濟的發展和工業水平的進步,許多行業對應用于該行業特定用途的特種工作車輛需求量也在迅速擴大[1,2]。永磁同步電機(PMSM)憑借其高效率、調速性能好、控制精度高等優勢在電動汽車領域發展十分迅速[3~5]。盡管永磁同步電機在民用領域的研究相對成熟,但是對于性能要求相當高的特種車輛電機來說,國內特種車輛使用的大功率永磁同步電機的文獻和研究就顯得相當有限[6]。電機運行時發熱嚴重是特種車載永磁同步電機設計的技術難點之一,因此研究特種車載大功率永磁同步電機設計,以及通過優化電機結構來改善磁密分布和減少電機發熱,對特種車輛研究發展很有幫助,對國民經濟發展和國防建設都具有十分重要的意義。

國內學者對特種車輛永磁同步電機的設計有一定的研究,文獻[6]介紹了特種車輛永磁同步電機的基本設計流程,提出用電機電磁場有限元分析方法校驗電機的電磁設計方案,但是僅限于電機初步設計,并沒有對電機進行深入的優化設計。文獻[7]在流體力學的基礎上研究了特種車輛大功率永磁同步電機溫度場熱分析方法,雖然求解損耗精度很高,但是求解過程繁瑣,計算速度慢、難度大。

為了改善電機磁密分布,降低電機穩態運行溫升。本文以一款500 kW的特種車載永磁同步電機設計過程為例,首先介紹了基于大功率特種車載永磁同步電機設計的技術要求和基本原理。然后分析了優化后電機部分電磁參數計算結果。最后對樣機和優化電機進行溫度場仿真,制造了優化電機,并搭建了實驗平臺并對其溫升指標進行了預測。

1 永磁同步電機的設計

1.1 主要技術參數

電機設計要依據給定的設計指標和設計要求。本文所研究的特種車載500 kW永磁同步電機是一種采用雙Y聯結方式的三相永磁同步發電機,要求電機冷卻水入口溫度80℃、環境溫度20℃、水流量60 L/min條件下,最大穩態溫升不超過125 K,其技術指標如表1所示:

表1 技術指標參數

1.2 主要尺寸確定

電機峰值轉矩與永磁同步電機的主要尺寸之間有如下關系:

通過計算并綜合考慮電機技術指標,初步確定定子內徑為335 mm,定子外徑為450 mm,轉子外徑為330 mm,轉子結構選為內置V式結構,槽極數為72槽12極,定子轉子材料選擇20SW1200,磁鋼材料選擇smco32,磁鋼厚度為14 mm。

相較于民用車輛,特種車輛運行環境要惡劣許多,因此所使用的電機性能要求更加苛刻。本節針對特種車載電機的應用特點,基于ANSYS軟件對電機磁鋼參數進行了優化調整,使電機:1)磁密分布更加合理;2)電動勢波形更加接近正弦波;3)在規定條件下,電機穩態溫升下降。

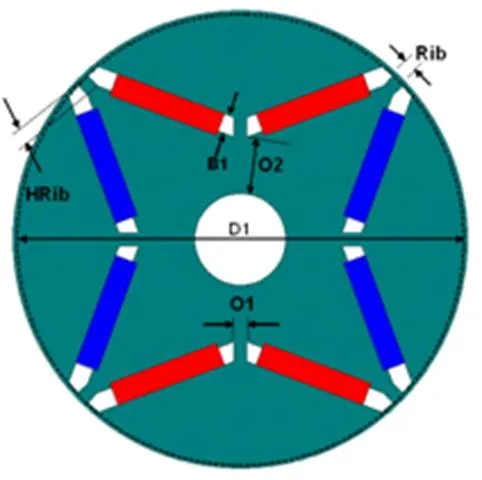

電機材料和結構參數能夠反映出電機性能的好壞,而磁鋼參數與電機各部分的磁密息息相關,本文通過改變磁鋼材料和優化磁鋼結構參數來達到降低電機諧波含量的效果。本文所優化電機磁鋼結構示意圖如圖1所示。優化前后電機參數變化由表2給出。

表2 優化前后磁鋼參數對比

1.3 仿真優化設計

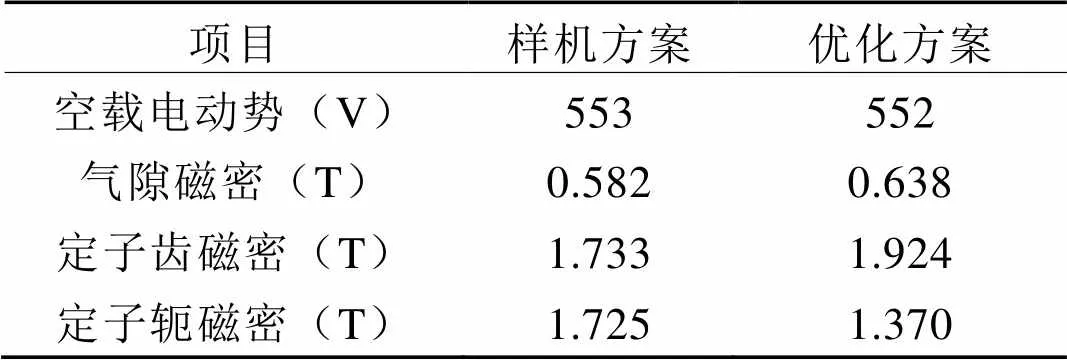

優化方案是樣機經過優化后選出的最佳方案,優化方案空載數據如表3所示。

圖1 磁鋼結構示意圖

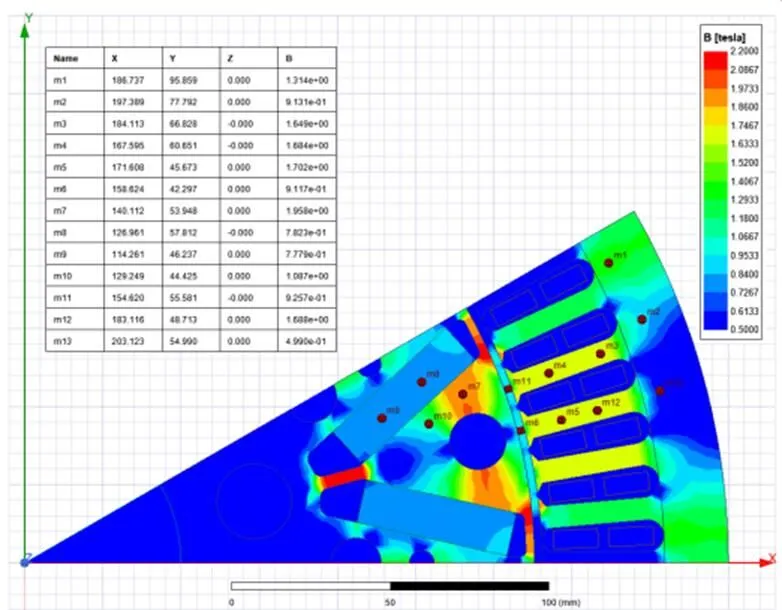

經過Maxwell 2D仿真后,優化方案空載磁密分布云圖如圖2所示。空載氣隙磁密波形如圖3所示。

表3 優化前后電機空載仿真數據

圖2 優化電機磁密分布云圖

圖3 優化電機氣隙磁密

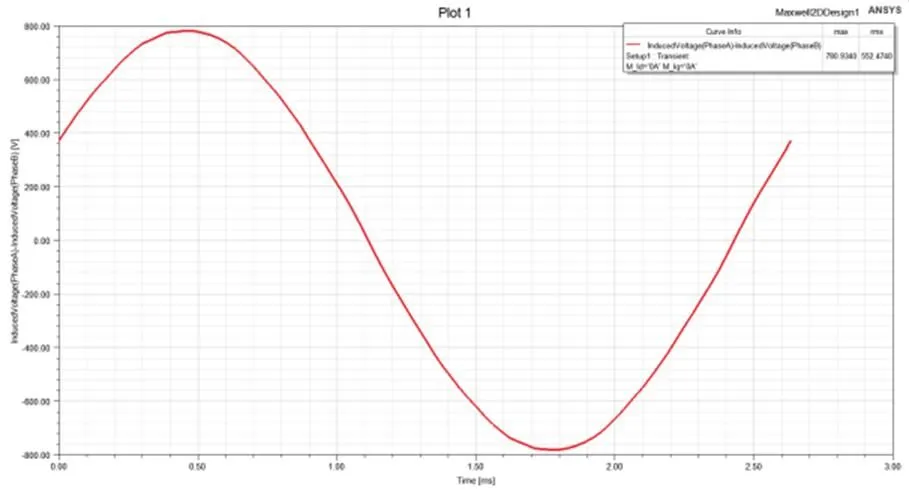

圖4 空載線電動勢波形

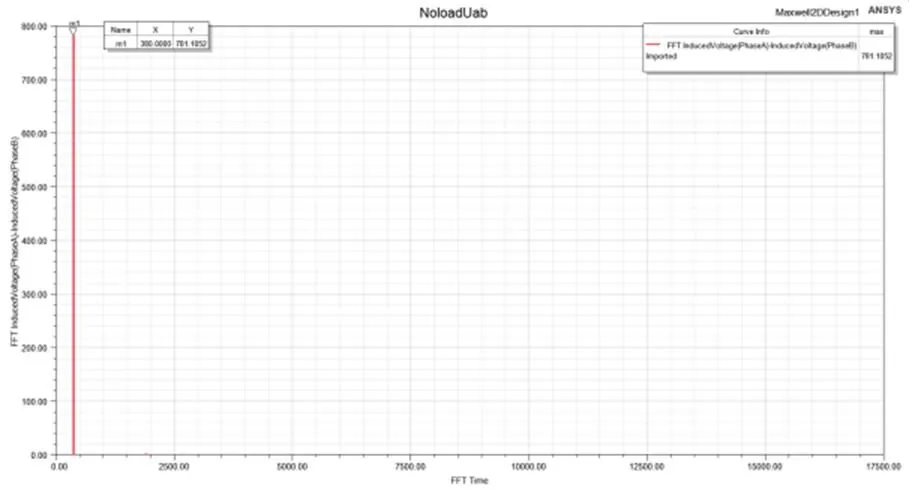

圖5 空載線電動勢傅里葉分解

空載線電動勢波形如圖4所示,空載線電動勢波形傅里葉分解如圖5所示。

2 溫度場分析

2.1 樣機方案熱模型驗證

本熱模型驗證采用典型電機熱路模型法。熱路分析假設所有熱源和熱阻采用集中熱源和等效熱阻代替,把溫度場簡化為帶有集中參數的等效熱路圖進行計算。等效熱路圖中的熱源為繞組的銅耗、鐵芯鐵耗等,損耗所產生的熱量通過各種相應的熱阻,由熱源向冷卻介質傳遞,形成一個如圖6所示的復雜的熱路。

圖6 樣機等效熱路圖

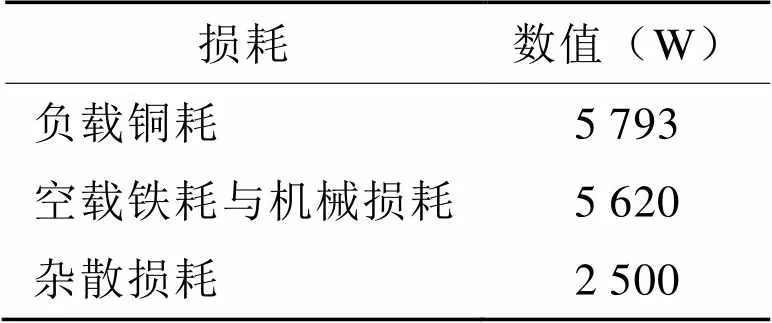

根據負載試驗電流計算得到銅耗為5 793 W,空載試驗鐵耗與機械耗為5 620 W,其中電機模型空載仿真鐵耗為2 357 W,剩余機械損耗按1:1:8分別施加給前/后軸承、風磨耗。根據輸入功率的5‰,500000×0.005=2 500 W,按6:4分別附加給銅/鐵耗。電機熱路模型損耗設定如表4所示:

表4 電機熱路模型損耗設定

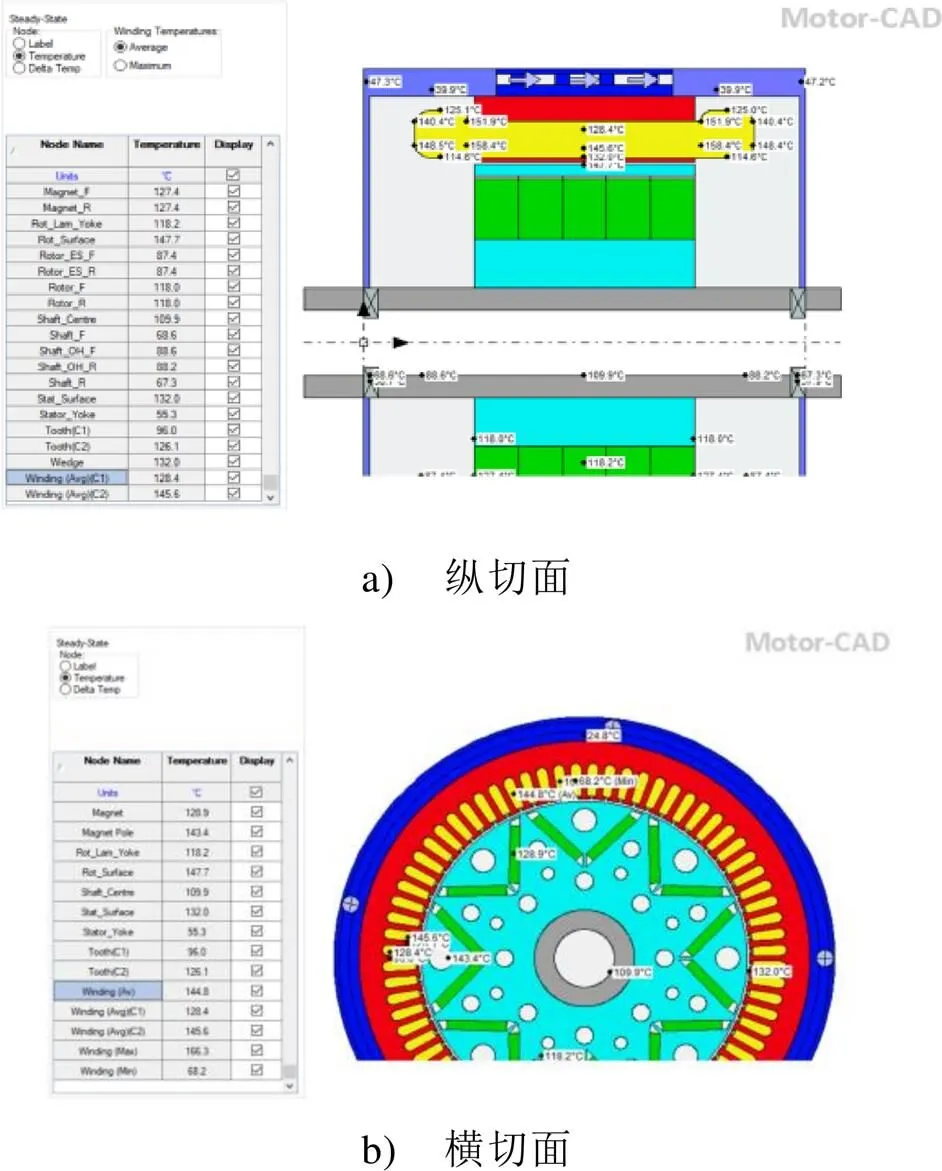

同時設定轉速:4 200 rpm、冷卻水入口溫度: 20℃、環境溫度20℃、水流量:60 L/min。最終計算結果如圖7所示。

圖7 冷卻水入口溫度20℃樣機溫度場計算

樣機方案溫度場仿真數據與試驗數據對比如表5所示。

表5 樣機溫度場仿真數據與試驗數據對比

由表5可知,仿真結果與試驗值吻合較好,仿真模型能有效反映實際電機。

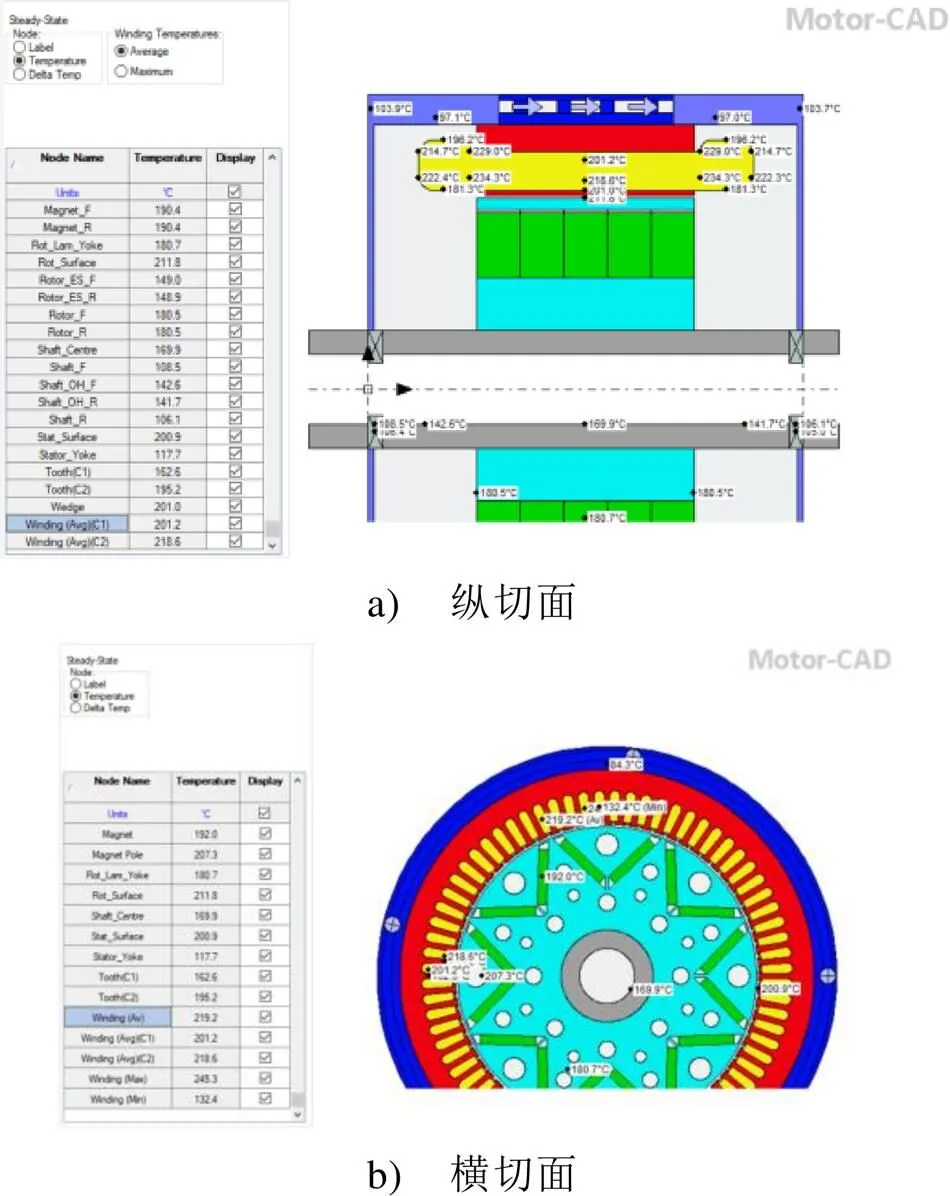

修改冷卻水入口溫度:80℃、環境溫度20℃、水流量:60 L/min,計算結果如圖8所示。

由溫度場仿真結果可知,繞組溫度最大值為245.3℃,平均溫度為219.2℃,平均溫升為139.2 K。

2.2 優化方案溫度預測

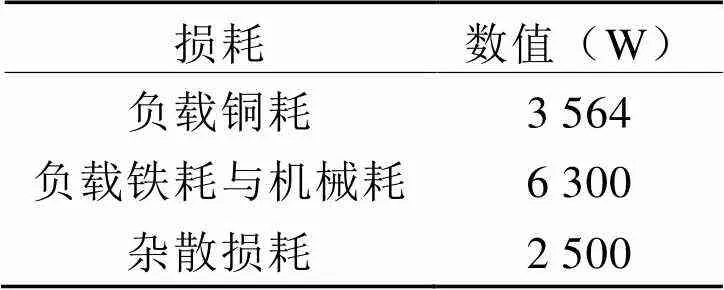

根據實驗數據修正得到銅耗為3 564 W,空載試驗鐵耗與機械耗為6 300 W,其中電機模型負載仿真鐵耗為3 344 W,剩余機械耗按1:1:8分別施加給前/后軸承、風磨耗。根據輸入功率的5‰,500000×0.005=2 500 W,按6:4分別附加給銅/鐵耗,優化方案電機熱路模型損耗設定如表6所示。

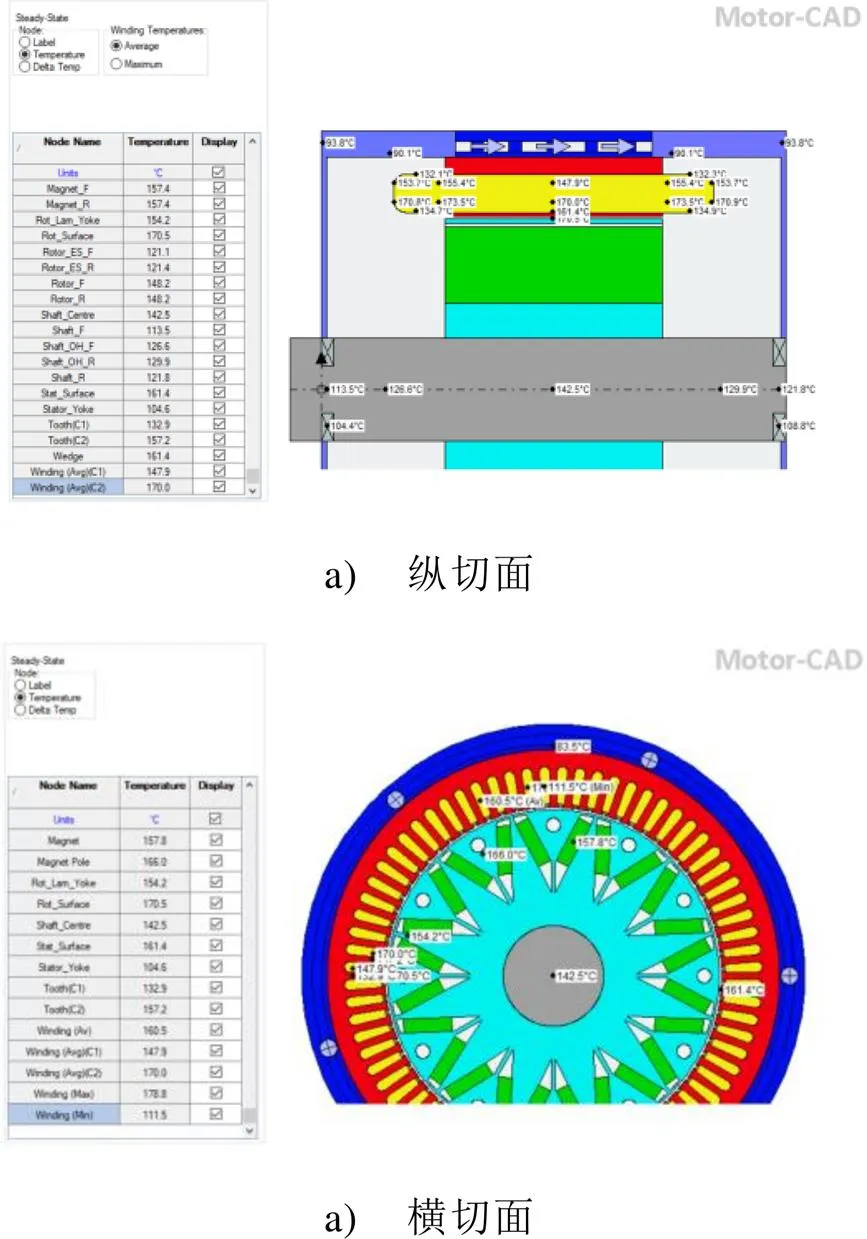

同時設定轉速:3 800 rpm、冷卻水入口溫度:80℃、環境溫度20℃、水流量:60 L/min。最終計算結果如圖9所示。

圖8 冷卻水入口溫度80℃樣機溫度場計算

表6 優化方案電機熱路模型損耗設定

圖9 冷卻水入口溫度80℃優化電機溫度場計算

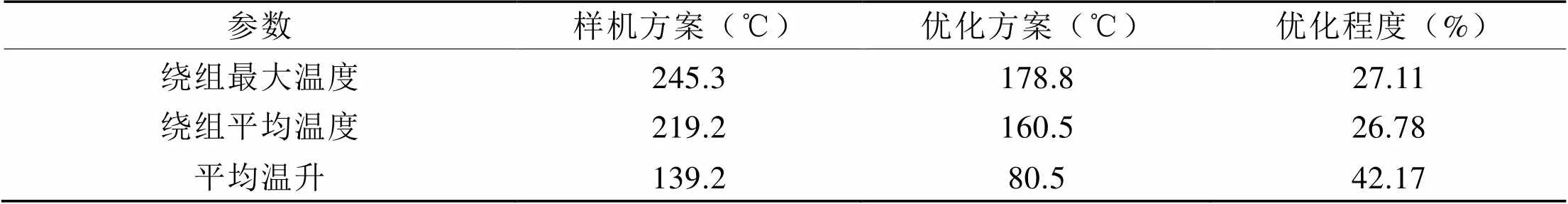

冷卻水入口溫度:80℃,環境溫度20℃,水流量:60 L/min時優化方案與樣機方案的溫度場仿真數據對比如表7所示:

表7 優化前后溫度場仿真數據對比

因此,與樣機方案相比,優化方案平均溫升降低了58.7 K,約42.17%,有效降低了繞組溫度。借助樣機溫度場仿真結果(冷卻水入口溫度:20℃,環境溫度20℃,水流量:60 L/min)對優化方案溫度場仿真計算結果進行修正,可得樣機方案與優化方案繞組最大溫度和繞組平均溫度對比數據,對比結果見表8。

表8 優化前后繞組溫度對比

注:1. 誤差 =(計算值 /試驗值)- 100%

2. 修正值 = 計算值/(誤差+ 100%)

優化方案平均溫升為62.7 K(142.7℃ - 80℃),最大溫升100.2 K(180.2℃ - 80℃),滿足電機在冷卻水入口溫度:80℃、環境溫度20℃、水流量:60 L/min條件下,最大穩態溫升不超過125 K的要求。

2.3 優化電機制造與測試結果

按照優化方案的尺寸數據制造實體電機,實體電機如圖10所示。

圖10 優化電機實拍圖

對電機相關性能進行測試,測試結果如下:

1)技術要求空載額定線電壓波形畸變率不大于5%,實測為1.07 %,滿足技術要求。

2)技術要求電機在冷卻水入口溫度:80℃、環境溫度20℃、水流量:60 L/min條件下,最大穩態溫升不超過125 K,實測為100.2 K,滿足技術要求。

3 結語

本文設計了一款特種車載500 kW永磁同步電機,以滿足設計指標為目的,通過改變磁鋼材料和優化磁鋼結構參數,最終使電機獲得了理想的磁路分布,減少了電流諧波含量,降低了電機穩態運行溫升。

磁鋼材料和結構參數會對電機性能產生重要影響,通過磁鋼設計可以有效改善電機磁密分布和溫升情況,為電機工程設計提供了參考。

[1] 劉飛. 混合動力特種車輛電機驅動系統的研究[D]. 北京: 北京交通大學, 2007.

[2] 安躍軍, 張振厚, 張強, 王光玉, 劉在行. 干式渦旋真空泵用特種電機溫度場仿真與實驗[J]. 電機與控制學報, 2017, 21(08): 48-52.

[3] 付興賀, 江政龍, 呂鴻飛, 顧勝東, 崔維龍. 電勵磁同步電機無刷勵磁與轉矩密度提升技術發展綜述[J]. 電工技術學報, 2022, 37(07): 1689-1702.

[4] 趙南南, 宋梓豪, 許檬, 陳閣. 基于Halbach陣列的永磁風力發電機的設計與優化[J]. 微電機, 2022, 55(01): 6-11.

[5] 張岳, 曹文平, John Morrow. 電動車用內置式永磁電機(PMSM)設計(英文)[J]. 電工技術學報, 2015, 30(14): 108-115.

[6] 郭仁. 特種車輛永磁同步電動機的工程設計[D]. 湖南大學, 2011.

[7] 李承栩. 特種車輛大功率永磁同步電機的溫度場熱分析[D]. 長沙: 湖南大學, 2020.

[8] 劉國海, 王艷陽, 陳前. 非對稱V型內置式永磁同步電機的多目標優化設計[J]. 電工技術學報, 2018, 33(S2): 385-393.

[9] 王曉遠, 周晨. 基于PCB繞組的盤式永磁同步電機溫度場分析與冷卻方式研究[J]. 中國電機工程學報, 2016, 36(11): 3062-3069.

Optimization design of special automotive 500 kW permanent magnet synchronous motors

Lei Xiong1; Yu Qitao2; Li Chengxu2

(1.Hunan Xiangdian Power Co., Ltd., Xiangtan 411101, Hunan, China; 2.Hunan University., Changsha 410082, China)

TM343

A

1003-4862(2022)09-0061-05

2022-05-26

雷雄(1968-),男,總經理。研究方向:電機設計與制造。E-mail: 2864473250@qq.com