半直驅永磁風力發電機溫度場仿真

曾湘黔,柳 印,劉勇輝,程秀杰

半直驅永磁風力發電機溫度場仿真

曾湘黔1,柳 印1,劉勇輝1,程秀杰2

(1. 海上風力發電技術與檢測國家重點實驗室(湘潭電機股份有限公司)湖南湘潭 411101;2. 國家能源風力發電機研發(試驗)中心,湖南湘潭 411101)

本文以3 MW半直驅永磁風力發電機為例進行溫度場計算分析,利用有限元分析方法分別對3 MW半直驅永磁風力發電機額定工況及試驗工況的溫度場進行計算。計算結果與試驗實測結果一致,永磁發電機溫升滿足考核要求。同時計算分析了冷卻水流量及冷卻管排布位置對溫升的影響,并提出后續改進建議。

半直驅永磁風力發電機 溫度場 溫升 冷卻

0 引言

隨著全球能源形勢愈發緊張,傳統化石能源緊缺,新能源開發的重要性不言而喻。而風能作為重要的傳統化石能源替代者,在全球碳中和的大環境下,受到的前所未有的關注與重視。風力發電技術在近十年飛速發展,截止目前,主流的風力發電機型有:雙饋風力發電機、永磁風力發電機(直驅永磁風力發電機及半直驅永磁風力發電機)、變頻鼠籠異步發電機。在陸上及3 MW以下機型中,雙饋機型占據了主導地位。隨著風力發電機單機容量的增大及海上風電的蓬勃發展,雙饋機型由于運維成本較高,不適用于海上場景,而永磁直驅風力發電機組雖運維簡便,但機組過大,安裝運送成本高,因此上兩種技術均不是最佳選擇。而半直驅風力發電機綜合直驅、雙饋的優點,規避二者缺點,被行業公認是下一代風電機組技術。

下文以我司開發的3 MW半直驅永磁風力發電機為例,對其設計過程中的溫度場進行分析,獲取計算數據,并與試驗數據相比較,為后續大兆瓦半直驅機組開發奠定基礎。

1 概述

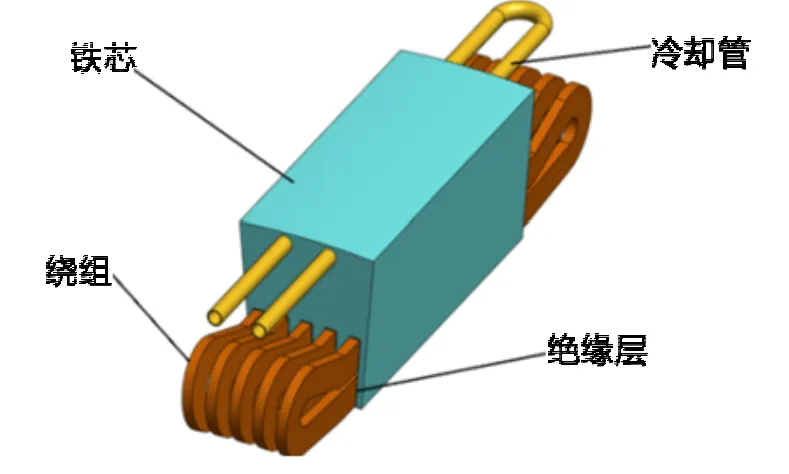

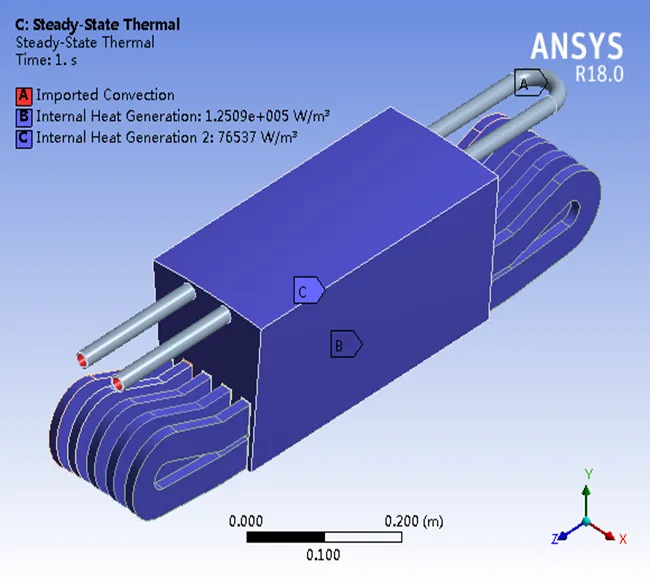

對3 MW半直驅永磁風力發電機135機型在額定工況(輸出功率為3 250 kW)及試驗工況(輸出功率為3 087 kW)下的溫度場進行計算,通過與試驗數據的對比驗證計算的準確性。電機冷卻方式為水冷,鐵芯走冷卻管,通過冷卻水帶走熱量,電機冷卻結構如圖1所示。

溫度場計算模型主要由繞組、鐵心、絕緣層等組成,主要物性參數如表1,電機主要技術參數見表2。

表1 材料基本數據

表2 電機主要參數

2 計算分析

2.1 有限元計算模型

為提高計算效率,建立電機1/36計算模型,并對模型進行簡化,簡化模型主要由鐵芯、繞組、絕緣層及冷卻管組成,如圖2所示。

圖2 電機簡化模型

2.2 有限元模型處理

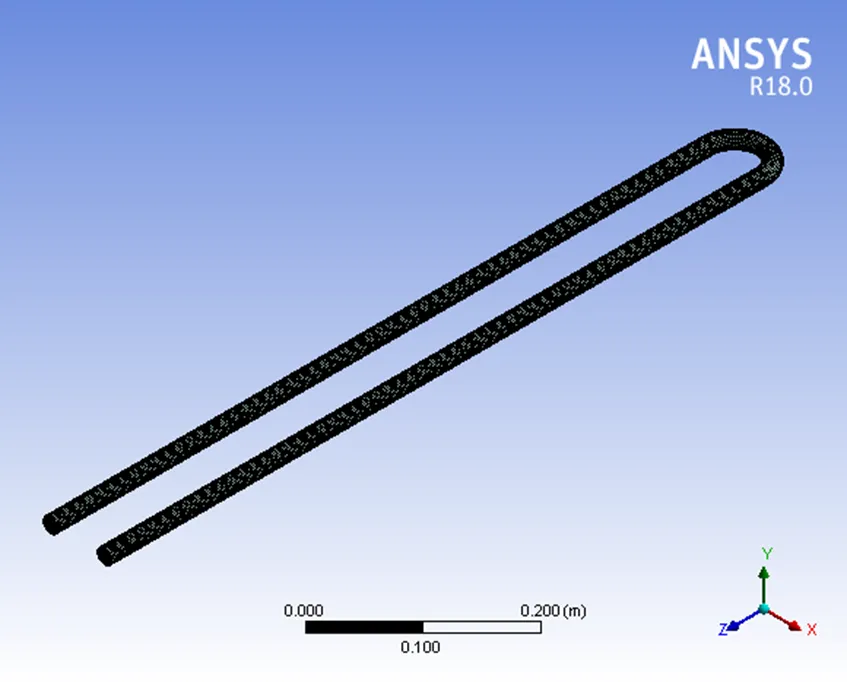

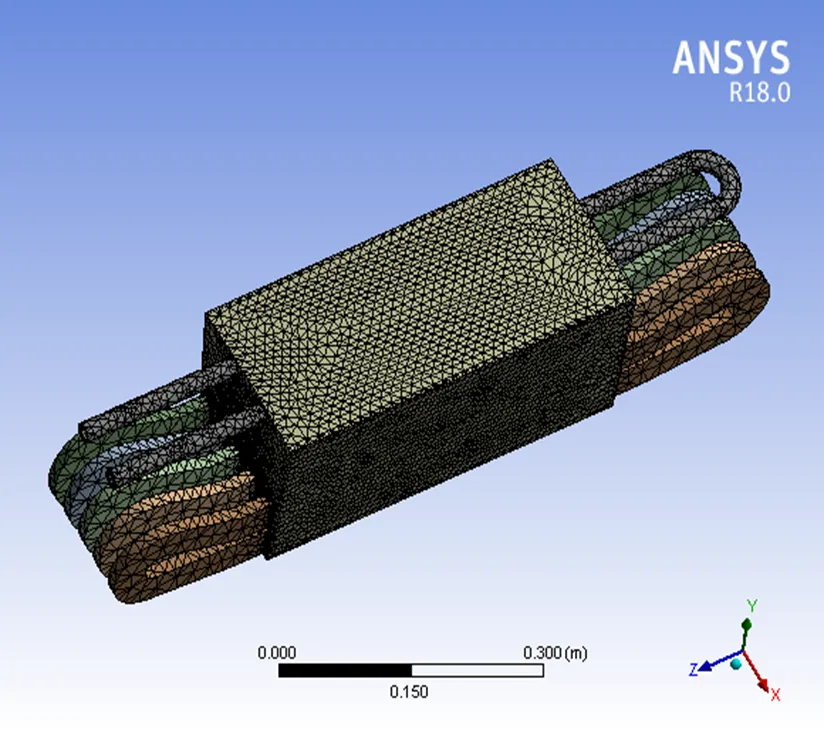

流體區域網格劃分時,將固體區域壓縮,整體采用六面體為主的網格劃分方式,如圖3所示,網格數為234251個。固體區域網格劃分時,將流體區域壓縮,網格如圖4所示,網格數為216342個。

圖3 流體區域網格劃分

圖4 固體區域網格劃分

2.3 邊界條件及荷載加載

2.3.1 流體

流體計算域進口和出口分別采用速度入口和壓力出口邊界條件,涉及傳熱遞選擇能量方程,湍流方程選擇標準方程。冷卻水流量為180 L/min,冷卻水為4路并聯,冷卻管內徑為18 mm,換算成速度入口為2.95 m/s,冷卻水進口溫度為45℃。

2.3.2熱穩態

熱穩態主要邊界條件及加載為流固耦合面及鐵芯和繞組的內部發熱。計算并未考慮轉子風扇通風,電機與空氣接觸表面均未考慮熱交換。利用系統耦合通過流固耦合面將流體與熱穩態進行實時數據交換。內部發熱通過損耗換算成熱生成率,結果如表3所示。

表3 生成熱換算

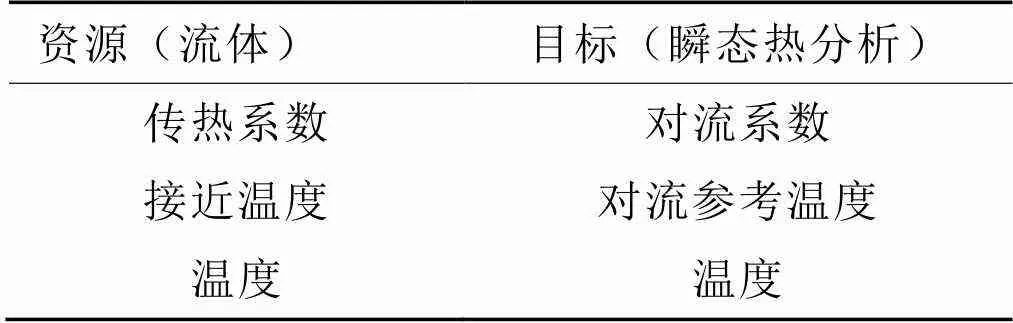

2.3.3 系統耦合

在系統耦合中可以實現雙向流固耦合。通過流固交界面,對流體及固體間的溫度、表面傳熱系數等數據進行傳遞,具體傳輸數據類型如表4所示。

表4 數據傳遞類型

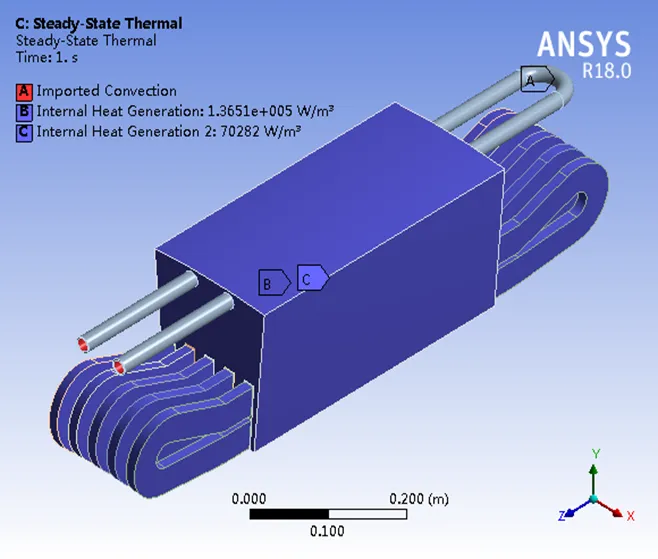

邊界條件及載荷加載如圖5、圖6所示。

圖5 135機型(額定工況)加載

圖6 135機型(試驗工況)加載

2.4 分析結果

流體計算收斂后,冷卻管中間切面的速度分布云圖如圖7所示。從圖中可見,冷卻水入口速度為2.95 m/s,最大速度為3.71 m/s左右。冷卻管中間切面的湍動能分布如圖8所示。從圖8可以看出,冷卻水在彎管處湍動能達到最大,說明此處湍流強度大,換熱系數大。

圖7 冷卻管速度分布云圖

圖8 湍動能分布云圖

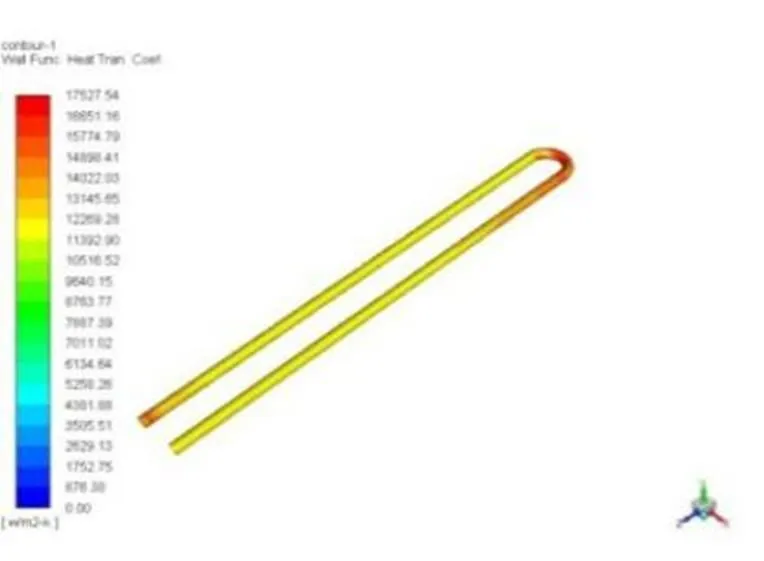

圖9為管內壁的表面傳熱系數分布圖。從圖中可以看出換熱系數最大的區域產生在彎管附近,與圖8得出的結論一致。

圖9 冷卻管內壁表面傳熱系數分布

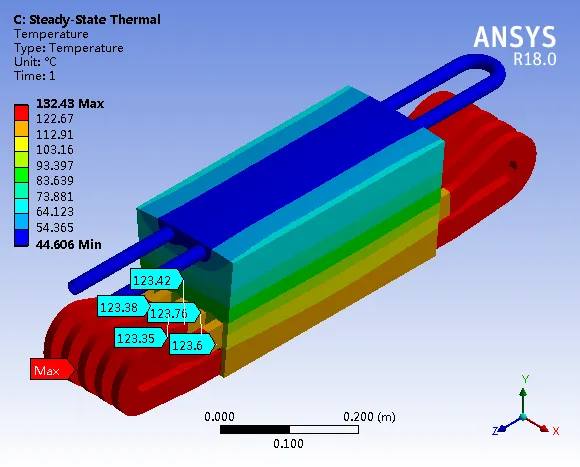

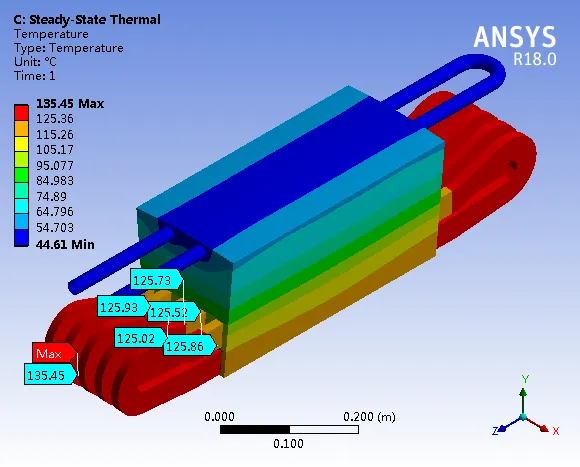

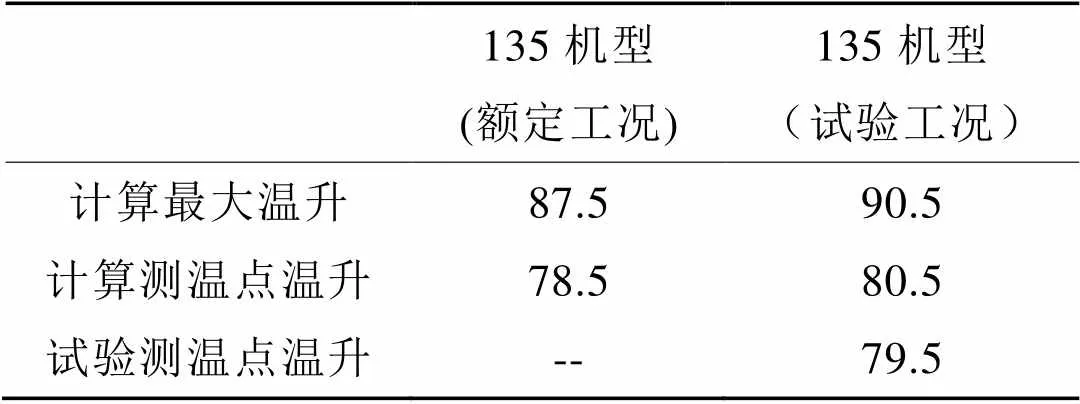

通過雙向耦合,最終得到電機的穩態溫度場,如圖10、圖11所示。從圖10可以看出,135機型在3250 kW工況下,繞組最高溫度為132.43℃,溫升約為87.5 K。測溫點位置溫度約為123.5℃,溫升約為78.5 K。從圖11可以看出,135機型在3087 kW工況下,繞組最高溫度為135.45℃,溫升約為90.5 K。測溫點位置溫度約為125.5℃,溫升約為80.5 K,試驗測溫點最高溫升為79.5 K,與計算數據一致,繞組最高溫度出現在線圈端部。表5為溫升計算結果對比。

圖10 135機型(額定工況)溫度分布

圖11 135機型(試驗工況)溫度分布

表5 溫升計算結果對比

2.5 優化設計計算

2.5.1冷卻水流速影響

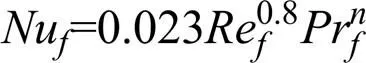

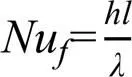

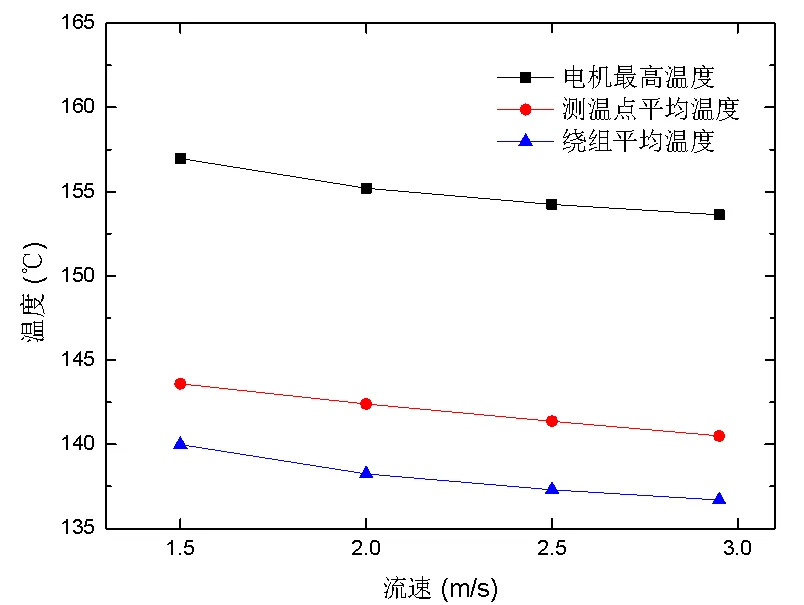

冷卻水流量對電機溫升有重大影響,由傳熱學可知,對于管內強迫對流傳熱,使用最普遍的關聯式如下:

式(2)中:為表面傳熱系數,為特征長度,對于管內強迫對流換熱,特征長度為管徑。

式(3)中:為管內流體流速,為管徑,為流體粘度。

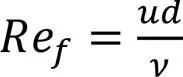

表6 溫升計算結果對比

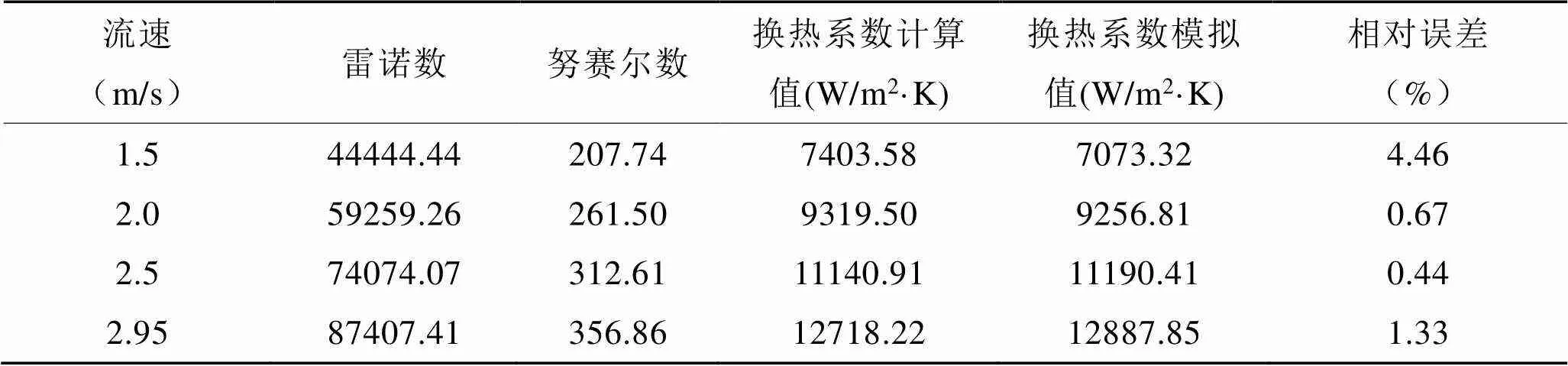

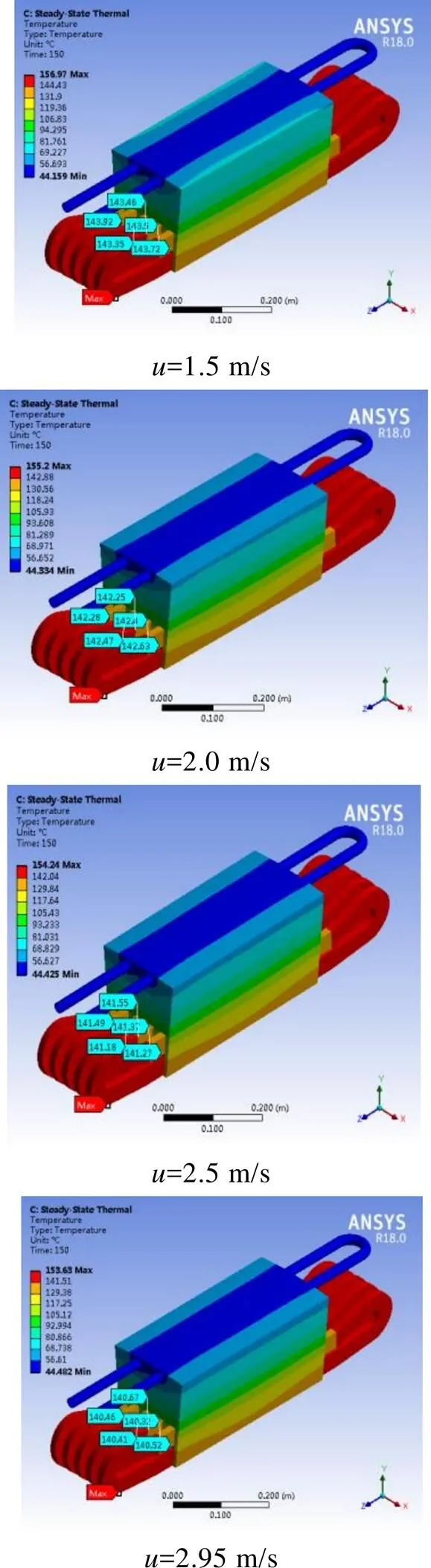

圖12為各流速下電機溫度分布圖;圖13為各流速下電機溫度對比圖。表7為電機溫升對比。從圖中可以看出,隨著流速的增大,電機最高溫度、電機繞組平均溫度、電機測溫點平均溫度均隨之減小。考慮到在實際工程應用中,泵的工作性能問題,冷卻水流速一般在控制在1.5 m/s~2.5 m/s左右。因此建議在滿足絕緣等級的條件下,盡量將冷卻水流速控制在1.5 m/s~2.5 m/s之間。若泵的工作性能及經濟性能滿足,可將冷卻水流速加大。

圖12 各流速電機溫度分布圖

圖13 各流速電機溫度對比

表7 電機溫升對比

2.5.2冷卻水管圓周位置影響

冷卻水管圓周布置對電機冷卻也有一定影響,本文分析了水管初始位置、水管對應鐵芯槽底部及水管對應鐵芯齒部三個位置進行了數值計算,以尋找冷卻水管在圓周方向的最佳位置。計算暫時未考慮由于水管圓周位置變化導致電機磁場變化。圖14為三種圓周位置模型示意圖。

圖14 冷卻水管圓周位置示意圖

通過計算,得到各位置溫度分布圖,如圖15所示。

從圖中可以看出冷卻水管對應槽底時電機最高溫度要比初始位置低0.8℃,繞組平均溫度低了1℃;而冷卻水管對應齒部時電機最高溫度要比初始位置高3℃左右,繞組平均溫度高0.8℃。具體數據對比見表8。通過分析可以發現,冷卻水管圓周位置為對應鐵芯槽底分布時,鐵芯槽底熱流沿徑向到達冷卻水管的路徑最短,冷卻效果優于其他位置。

圖15 冷卻水管在各圓周位置時電機溫度分布圖

表8 冷卻水管在各圓周位置時電機溫度對比

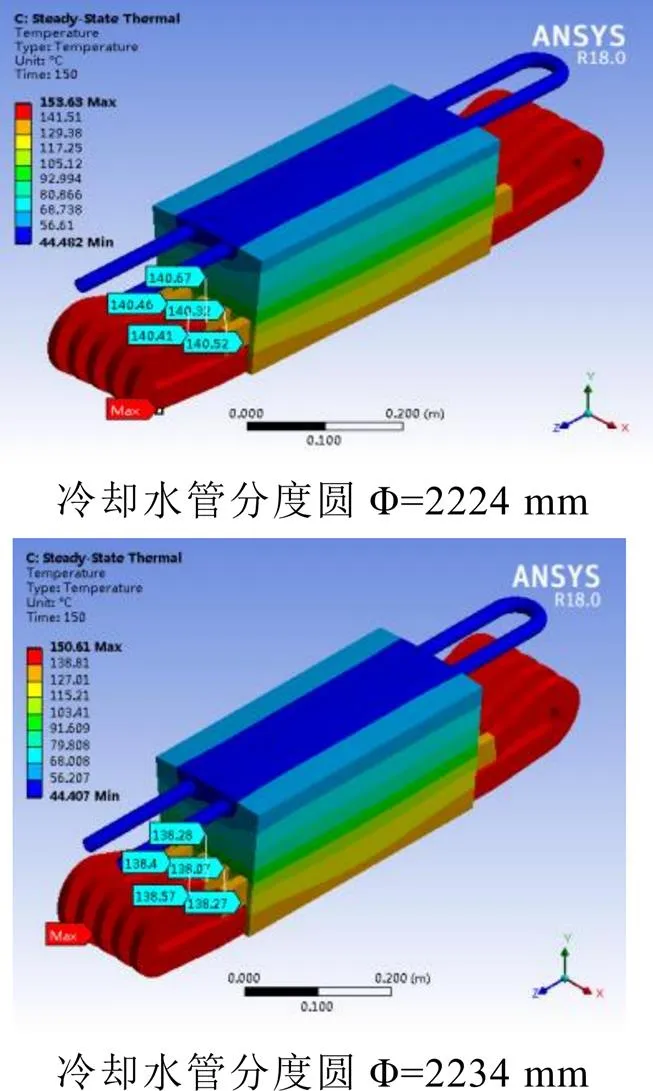

2.5.3冷卻水管徑向位置影響

冷卻水管在徑向位置的分布也對電機冷卻有重要影響。冷卻源越靠近中心熱源,傳熱路徑越短,熱阻越小,散熱效果也越好。本文分別對冷卻水管分度圓=2 224 mm?及=2 234 mm進行對比,計算暫時未考慮由于水管位置的變化對電機磁場的影響。圖16為冷卻水管在不同徑向位置的溫度分布圖。從圖中可以看出冷卻水管越靠近鐵芯中心,冷卻效果越好。=2 224 mm工況電機最高溫度比=2 234 mm工況低3℃,測溫點溫度低2.9℃。因此,適當的將冷卻水管的位置往鐵芯中間布置,更有利于電機的散熱。

圖16 冷卻水管在不同徑向位置溫度分布

3 結論及建議

經過計算分析,3 MW永磁同步發電機在未考慮轉子風扇通風散熱及電機表面散熱的情況下,電機最大溫升約為90.5 K,測溫點最大溫升為80.5 K。根據實際經驗,在有轉子通風冷卻的情況下溫升能降低3-4 K,可以滿足絕緣設計要求。同時得出以下結論:

1)管內冷卻水流速越高,管內湍流越劇烈,換熱效果越強;在泵的經濟性及工作性能能夠滿足的情況下,應盡量加大冷卻水流速。

2)冷卻水管在圓周方向位置,在管子對應鐵芯槽底的情況下,冷卻效果最好;因此在后續設計中可以考慮將冷卻水管位置對準槽底中心。

3)冷卻水管沿徑向越往中心,冷卻效果越好;在不影響電機裝配的情況下,且對電機磁場影響不大的情況下,在后續設計中建議將冷卻水管分度圓適當減小。

[1] 路義萍, 豐帆, 王佐民. 同步電機定子三維溫度場數值模擬[J]. 電機與控制學報, 2012, 16(3): 42-46.

[2] 覃四珍, 劉勇輝, 尹曾鋒等. 大型變頻感應鼠籠式風力發電機設計及溫度場仿真[J]. 船電技術, 2015, 35(5): 70-75.

[3] 胡田, 唐任遠, 李巖等. 永磁風力發電機三維溫度場計算及分析[J]. 電工技術學報, 2013, 28(3): 122.

[4] 楊菲. 永磁電機溫升計算及冷卻系統設計[D]. 沈陽:沈陽工業大學, 2007.

[5] 李德基. 發電機發熱分析計算及其應用[M]. 成都:四川大學出版社, 1994.

[6] 陳世坤. 電機設計[M]. 北京: 機械工業出版社, 2000.

[7] 丁舜年.大型電機的發熱與冷卻[M]. 北京: 機械工業出版社, 1998.

Temperature field simulation of semi direct drive permanent magnet wind turbine

Zeng Xiangqian1, Liu Yin2, Liu Yonghui1, Cheng Xiujie2

(1. Ocean wind power technology and detection state key laboratory(XEMC) XiangTan, 411101 HuNan, China; 2. National energy wind power R & D (test) center, XiangTan, 411101 HuNan, China)

TM315

A

1003-4862(2022)09-0050-06

2021-07-

曾湘黔(1975-),男,碩士,工程師,主要從事電機設計開發工作。

柳印(1983-),女,學士,工程師,主要從事電機工藝設計開發工作。E-mail:lyh521ko@163.com