泉店煤礦負壓誘導式礦用塵源跟蹤噴霧降塵技術及工程實踐

趙 耀,張慶財

(1.河南神火煤電有限公司 泉店煤礦,河南 許昌 461000;2.庫車市永新礦業有限責任公司,新疆維吾爾自治區 庫車 842099)

粉塵是危害煤礦安全生產的因素之一。工作面的高濃度粉塵對煤礦安全生產和職工身體健康存在嚴重威脅,同時會降低機械設備的使用壽命,增加生產成本,嚴重制約煤礦企業發展和經濟效益提高。2015年2月,國家安全生產監督管理總局下達了《煤礦作業場所職業病危害防治規定》,制訂了煤礦井下作業場所允許粉塵濃度的相關標準,強調企業在高效安全生產的同時,努力實現綠色生產、清潔生產,其中,井下粉塵治理工作為綠色礦山構建的核心內容之一[1-2]。

隨著泉店煤礦機械化、自動化水平日益提高,高效采煤機廣泛采用,使得綜采、綜放工作面的粉塵問題日益突出,亟待解決,特別是針對嚴重危害人體的呼吸性粉塵的有效治理,直接關系到井下工人的身體健康和礦井的安全生產。針對工作面防降塵需求,綜合考慮現有工作面除塵技術與措施,選取負壓誘導式礦用塵源跟蹤噴霧降塵技術進行粉塵治理。通過對該技術系統進行具體設計與優化,最終取得了一系列可靠的技術參數及實踐經驗,為解決類似條件的工作面降塵問題提供參考。

1 工程概況

1.1 工程背景

泉店煤礦位于禹州礦區東部的禹州市和許昌市建安區之間,井田東西走向長約7.0 km,南北傾向寬1.8~3.0 km,面積約16.6 km2,礦井設計生產能力為120萬t/a,核定生產能力為210萬t/a.礦井主采山西組二1煤層,平均煤厚5.88 m,煤層傾角25~33°,屬于Ⅲ類不易自燃煤層,煤塵具有爆炸危險性,為典型的傾斜三軟煤層。礦井為低瓦斯礦井,采用混合式通風方式。

為了解礦井綜采工作面粉塵問題,對其中二1-14010綜放工作面進行粉塵濃度監測,監測結果顯示該工作面空間內平均全塵濃度為586.04 mg/m3,平均呼塵濃度為277.64 mg/m3,均已嚴重超標,亟需治理。

1.2 工作面粉塵治理現狀

目前泉店煤礦綜采工作面粉塵問題十分嚴重,同時工作面粉塵治理限制因素較多,具體包括以下幾個方面:①產塵量大,塵源具有移動性;②工作面環境復雜,液壓支架等干涉較多;③使用環境惡劣,砸、堵、擁等問題嚴重影響設備可靠性;④安裝難度大,工作面可供安裝位置有限,主體設備等需放置于設備列車上;⑤由于綜采工作面采高等諸多因素限制,降塵設備必須具有廣泛的適用性。

受上述條件限制,綜采工作面粉塵治理難度較大,目前主要利用采煤機自帶內噴霧及液壓支架間噴霧共同作用,降低粉塵濃度。但由于采煤機噴嘴位置靠近滾筒,損壞嚴重,同時支架移動易造成噴霧系統管路和電纜扯斷,故障率極高,噴霧降塵效果一般。綜上所述,泉店煤礦現需選取一種系統簡單可靠、降塵效率高、適用范圍廣的工作面降塵技術,以解決綜采工作面粉塵治理難題。

1.3 工作面降塵技術方案

針對泉店煤礦工作面粉塵問題及粉塵治理現狀,對比國內外相關采煤機除塵技術,綜合考慮同類技術的系統性能及優缺點,選取負壓誘導式礦用塵源跟蹤噴霧降塵技術方案對綜采工作面進行粉塵治理,與傳統塵源降塵技術比較,該技術具有諸多優勢[3]。具體如下:

1) 控制管理系統。負壓誘導式礦用塵源跟蹤噴霧降塵技術采用控制器一體化設計,集無線收發系統、控制管理系統及兩組獨立工作的電動球閥于一體,而傳統塵源降塵技術的控制器、傳感器、電動球閥及其他設備需單獨固定、接線及安裝。

2) 通訊系統。負壓誘導式礦用塵源跟蹤噴霧降塵技術采用無線通訊系統,實現所有主機之間無線通訊,而傳統塵源降塵技術采用通信電纜實現相互通訊功能,需安裝、鋪設電纜。

3) 水耗。負壓誘導式礦用塵源跟蹤噴霧降塵技術使用靜壓水即可滿足現場要求,同時引用壓風系統供風管路,實現負壓誘導除塵,增強噴霧水的霧化效果和霧化水的流速,極大地提高霧化降塵效果,降低了耗水量,而傳統塵源降塵技術需設置高壓噴霧泵站提供高壓水源,且耗水量大。

4) 經濟條件。負壓誘導式礦用塵源跟蹤噴霧降塵技術系統簡單可靠,大大降低了使用成本,維護工作量較少,而傳統塵源降塵技術安裝及維護較復雜,使用成本較高。

2 負壓誘導式礦用塵源跟蹤噴霧降塵技術

負壓誘導式礦用塵源跟蹤噴霧降塵技術由負壓誘導式噴霧系統、礦用塵源跟蹤系統、降(移)架噴霧系統、控制系統等多個系統共同構成,各系統相互配合、共同作用,達到最佳降塵效果。

2.1 負壓誘導式噴霧系統及其降塵機理

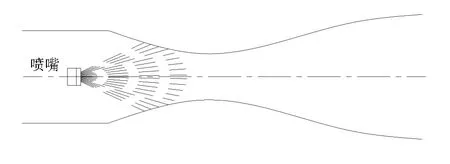

負壓誘導式水氣兩相噴霧噴嘴結構如圖1所示。負壓誘導式水氣兩相噴霧的主要理論依據是流體力學中的文丘里效應,當噴嘴由管內向管外進行噴霧時,若水霧的擴散直徑等于或大于管徑時,便會形成水霧活塞,將前方的空氣推出,并在后方形成真空,從而噴口位置會出現負壓區,使含塵氣流被吸入噴射裝置的噴管內。在管腔內,粉塵受水霧的反復撞擊,被迫與霧滴結合,當噴出管腔后,失去懸浮能力,很快沉降下來,同時,被去除粉塵的空氣與霧滴組的氣流繼續噴出,在噴出端形成負壓場,持續不斷達到降塵效果。當含霧滴氣流噴出時,形成速度不連續的間斷面,失去穩定而產生渦旋,渦旋卷吸周圍含塵氣體進入射流,且其影響逐漸向內、外兩側發展,形成內外兩個自由紊動的混合層,在卷吸與混合共同作用下,射流斷面及降塵范圍逐漸擴大[4-5]。

圖1 噴霧噴嘴結構示意

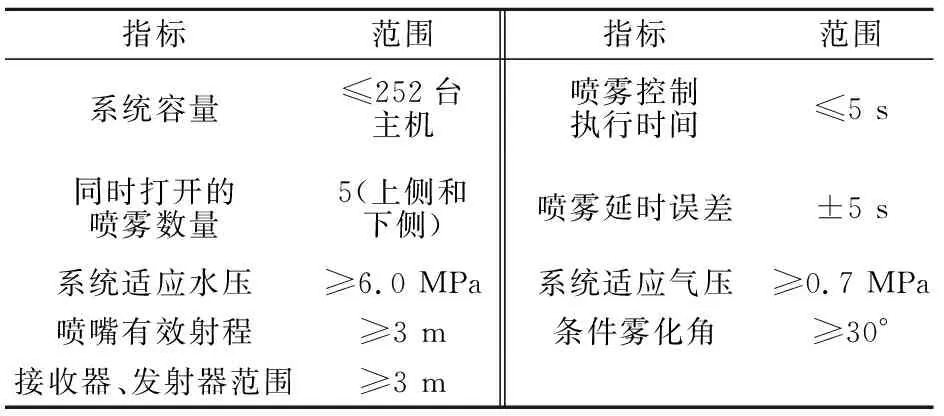

通過論證及試驗,噴霧系統應采用由5個及5個以上噴霧集合構成,根據工作面采高設置不同的角度,以保證1號噴頭作用于煤壁,用于濕潤煤壁,2號、3號、4號噴頭作用于采煤機滾筒,消除截齒割煤時產生的粉塵,5號噴頭作用于刮板機,消除運輸溜運輸時產生的粉塵,實現全斷面降塵。實踐過程中,噴霧系統主要技術參數如表1所示。

表1 噴霧系統主要技術參數

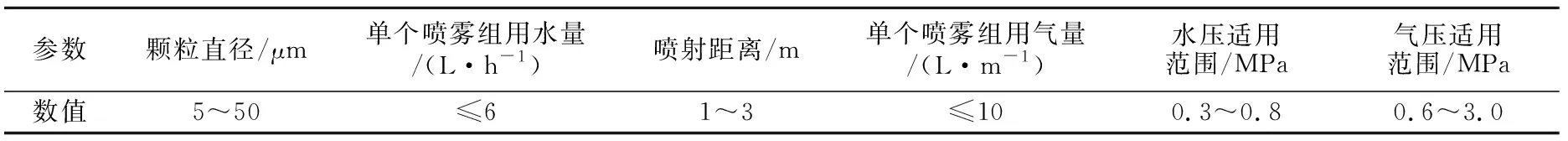

2.2 礦用塵源跟蹤系統及其工作原理

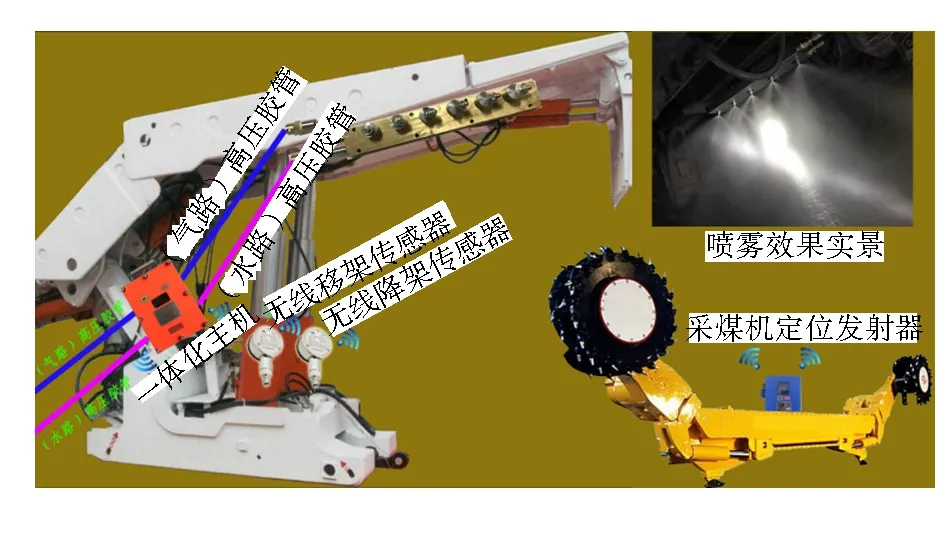

礦用塵源跟蹤系統主要由一體化主機、采煤機定位無線發射器、負壓誘導噴霧、電源電纜等設備組成[6-7],各部分安裝位置及管路布置如圖2、圖3所示。實際應用過程中,系統在整個工作面安裝多道噴霧,從進風口處開始安裝,每3架安裝1組,采煤機定位無線發射器安裝在采煤機中部靠人行道一側,噴霧系統安裝在支架前梁適當位置處,朝向煤壁或滾筒割煤位置。

圖2 噴霧系統安裝示意

圖3 管路布置示意

礦用塵源跟蹤噴霧降塵系統工作原理如下:當采煤機運行至某一位置時,該位置對應的主機接收到信號并計算出采煤機前、后兩個滾筒所在位置,主機將滾筒所在位置信息以無線通訊方式發送給相鄰主機,前、后滾筒所在位置及其下風流對應的主機按統一設定的程序和參數,使安裝在支架頂梁或前探梁處噴霧單元按預設時間噴霧降塵,從而實現對采煤機前、后滾筒周圍及采煤機下風流的定點跟蹤噴霧,減小粉塵產生量并消除采煤機下風流粉塵污染;當采煤機移動到下一位置時,并被下一位置的主機檢測到,則執行新位置噴霧的功能,原位置點噴霧功能隨即終止,時間可自動調控[8-10]。

2.3 降(移)架自動噴霧系統

液壓支架在降(移)架時會產生大量的粉塵,如何使液壓支架在降(移)架時自動對其產塵點進行噴霧降塵成為解決液壓支架粉塵污染的技術關鍵。基于負壓誘導式礦用塵源跟蹤噴霧降塵技術,本礦將無線降(移)架傳感器與支架液壓管路相聯通,壓力監測與發射器采用一體化設計,與液控閥管路采用快速接口連接。在支架操作時,無線降(移)架傳感器檢測到乳化液壓力的變化,發出無線控制信號,主機接收到信號智能識別后打開噴霧,系統的噴霧架安裝在前探梁上,用螺栓固定在液壓支架上。為了實現降(移)架自動噴霧降塵,將無線降(移)架傳感器和與支架控制閥上降(移)架管路相連,并連接好各管路系統,即可實現降(移)架時的自動噴霧降塵。通過噴霧完全覆蓋支架及支架下風流,達到噴霧降塵的目的,同時實現噴霧與支架降柱移架的聯動[11-13]。

2.4 控制系統

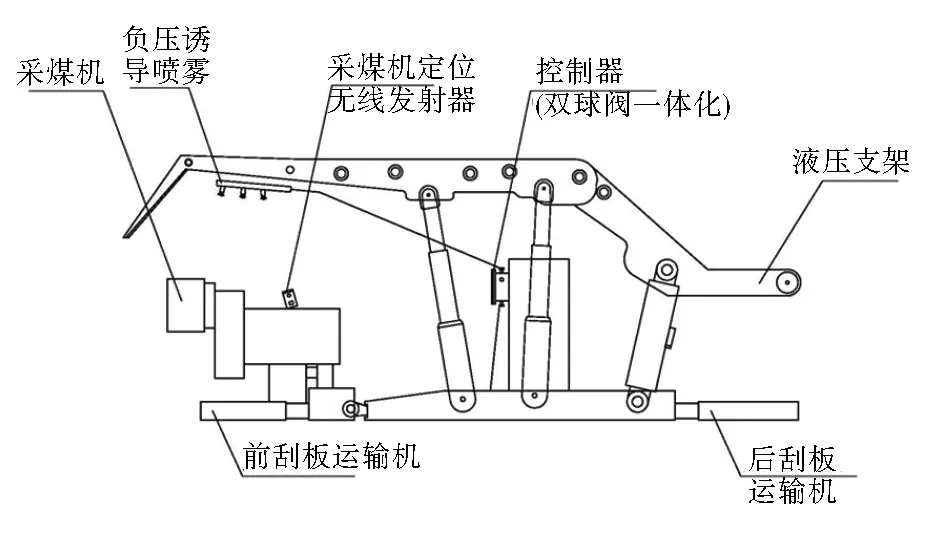

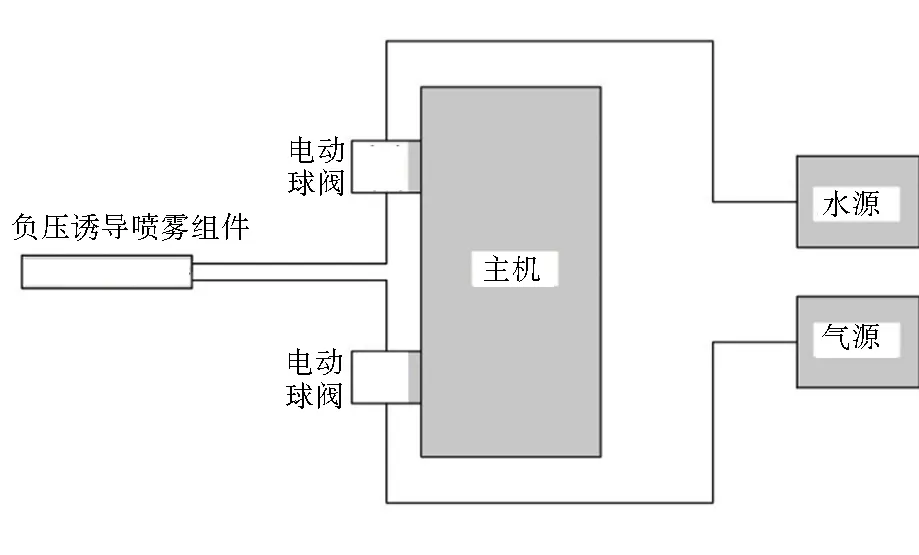

負壓誘導式礦用塵源跟蹤噴霧降塵控制系統主要由主控制芯片、無線通訊、傳感器信號輸入、球閥驅動及電源等組成。由傳感器采集信號,信號送入主控芯片進行相關運算及處理,通過數字電路驅動球閥打開或者關閉,實時顯示主機狀態并通過無線通訊與其他主機進行通信。系統設備及管線在液壓支架上的安裝如圖4所示,水路及氣路通過高壓膠管連接到主機內置的兩個電動球閥上,球閥出水、出氣端再通過膠管連接至負壓誘導噴霧上,通過主機實現自動開關[14]。

圖4 主機管路連接示意

該礦主控制芯片選取MSP430系列單片機,具有處理能力強、運算速度快及超低功耗等優點;無線通訊選用基于SEMTECH 公司SX1278 射頻芯片的無線串口模塊,采用透明傳輸方式及LoRa 擴頻技術;球閥選用高平臺三片式不銹鋼高壓球閥,保障一體化主機在正常工作期間能夠可靠的打開或關閉水路及氣路;球閥驅動電機減速箱選用進口無刷電機,配備高扭矩減速箱,具有低功耗、高扭矩的特點。一體化主機及高壓球閥實物如圖5、圖6所示。

圖5 一體化主機(內置兩組球閥)

圖6 球型截止閥

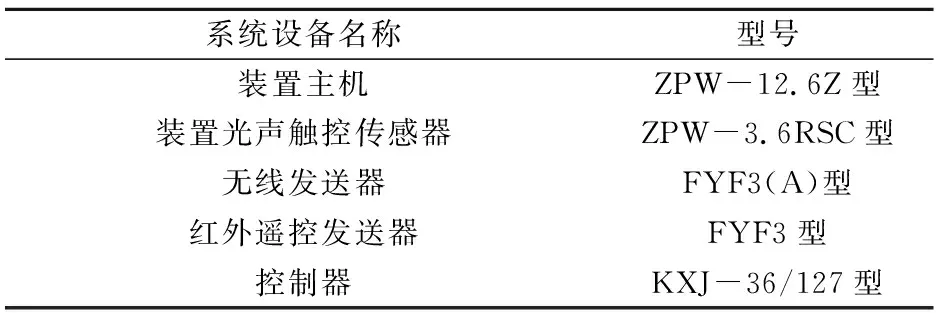

2.5 系統主要設備選型及技術性能指標

泉店煤礦負壓誘導式礦用塵源跟蹤噴霧降塵系統部分主要設備選型見表2,主要技術性能指標見表3.

表2 系統部分設備選型

表3 系統主要技術性能指標

3 工作面噴霧系統無線通訊影響因素研究

無線通訊作為負壓誘導式礦用塵源跟蹤噴霧降塵技術中各個系統的連接紐帶,是工作面噴霧系統能否穩定工作的必要條件。實際工程中,綜采工作面內部結構復雜、液壓支架及大功率設備繁多,電磁波在綜采工作面的傳輸受到多種因素的影響,導致噴霧系統誤動作或不動作情況經常發生。為提高負壓誘導式礦用塵源跟蹤噴霧降塵技術的適用性能,建立可靠高效的無線通訊系統,亟需對影響工作面噴霧系統無線通訊的因素進行深入研究。

3.1 噴霧系統無線通訊傳輸距離影響因素

本礦通過對二1-14010綜放工作面進行現場檢測、理論分析研究,探討工作面截面、傾斜程度及粉塵水汽等因素對無線通訊傳輸距離的影響,得出工作面截面越大,傾斜程度越小,粉塵濃度越小,水汽越少,電磁波傳輸衰減也越小。綜合考慮上述影響無線通訊傳輸距離的因素,只有合理布置無線節點,盡量減少無線的衰耗及影響,才能提高傳輸距離,保證系統無線通訊的可靠運行。

3.2 噴霧系統無線通訊收發頻率與可靠性

從收發頻率與可靠性分析,頻率越高,斜率越高,傳輸損耗越大,可靠性越差,故為提高無線傳輸的可靠性,在工作面中無線通訊收發頻率不應過高,以免降低其可靠性,不利于信號在井下的傳輸。

3.3 噴霧系統無線通訊糾錯能力與抗干擾性

通過對電磁干擾分類、特點、來源的了解,綜合考慮工作面電磁干擾的特性,并對相應的抗干擾與糾錯技術進行研究,得出適用于綜采工作面噴霧降塵系統無線通訊的LoRa擴頻技術方案,在無線糾錯能力與抗干擾性具有顯著的優勢,與傳統無線技術相比,采用同樣的發射功率時,LoRa擴頻技術的傳輸距離可提高7~10倍,覆蓋面積擴大50~100倍。因此LoRa擴頻技術更適用于綜采工作面噴霧降塵系統無線通訊。

4 工程監測與評價

在系統安裝運行后,為監測負壓誘導式礦用塵源跟蹤噴霧降塵技術的實際降塵效果,分別于2021年7月14日、18日、22日、26日、30日,對泉店煤礦二1-14010綜放工作面,在除塵系統開啟與停止兩種狀態下,5個測點位置(分別為司機操作地點、機組下風測5 m、機組下風側10 m、回風端頭下風側10 m、回風端頭下風側20 m)的全塵與呼塵濃度進行大量監測比對,其結果如圖7所示。

由降塵系統應用前后全塵和呼塵濃度變化圖可知,負壓誘導式礦用塵源跟蹤噴霧降塵系統安裝運行后,全塵濃度和呼塵濃度兩個指標顯著下降,平均全塵濃度從586.04 mg/m3降至87.16 mg/m3,平均呼塵濃度從277.64 mg/m3降至34.28 mg/m3,全塵和呼塵濃度平均降低了85.13%和87.65%.總而言之,泉店煤礦二1-14010綜放工作面空間內粉塵濃度顯著降低,工作面粉塵逸散得到有效控制,員工的工作環境條件得到極大改善,生產效率大幅提高。

5 結 語

1) 負壓誘導式礦用塵源跟蹤噴霧降塵技術由負壓誘導式噴霧系統、礦用塵源跟蹤系統、降(移)架噴霧系統、控制系統等多個系統共同構成,各系統相互配合、共同作用,達到最佳降塵效果。

2) 良好的無線通訊是工作面噴霧降塵系統穩定工作的前提。工程實踐中可通過調控相關影響因素,合理設置通信收發頻率,延長通信傳輸距離,增強無線傳輸的可靠性。

3) 本負壓誘導式礦用塵源跟蹤噴霧降塵技術方案中使用的LoRa擴頻技術與傳統無線技術相比,傳輸距離更遠,覆蓋面積更廣,更適用于綜采工作面噴霧降塵系統無線通訊。

4) 泉店煤礦二1-14010綜放工作面成功安裝運行負壓誘導式礦用塵源跟蹤噴霧降塵系統,并通過長時間監測對比,表明降塵系統應用后,工作面空間粉塵濃度顯著降低,平均全塵濃度從586.04 mg/m3降至87.16 mg/m3,平均呼塵濃度從277.64 mg/m3降至34.28 mg/m3,全塵和呼塵濃度平均降低了85.13%和87.65%.