新景礦超遠距離保護層開采瓦斯治理技術

陳小建,郝智峰

(山西新景礦煤業有限責任公司,山西 陽泉 045000)

近年來[1-3],由于對淺部煤炭資源的大量開采,賦存條件較為良好的淺部煤炭基本被開采完畢,煤炭開采開始逐年向地下深部延伸。隨之而來的是瓦斯壓力的增大造成煤與瓦斯突出危險性增高,煤炭開采和安全生產管理難度加大。保護層開采卸壓[4-6]及瓦斯抽采是一種實用、經濟、高效的瓦斯綜合治理技術。保護層開采卸壓及瓦斯抽采即是通過開采被保護煤層附近的煤層,使得被保護煤層原有應力分布改變,加速吸附的瓦斯氣體向游離的瓦斯氣體轉變,增大原有煤層瓦斯滲透率,提高瓦斯抽采效率。目前學者們[7-10]對于保護層開采技術進行了大量的研究探索,但是關于超遠距離保護層開采卸壓增透效果研究報道較為少見。同時,由于煤層的賦存條件存在獨特性,適用于某地區的保護層開采技術并不一定適用于其他地區。因此對于超遠距離保護層開采卸壓效果的研究具有重要意義。

新景礦的主采煤層均富含瓦斯且煤層透氣性較差,在開采和掘進過程中,曾多次發生瓦斯動力現象,給新景礦的安全生產帶來極大的威脅。通過監測被保護層各項安全指標,探究超遠距離保護層開采保護范圍以及促進上覆煤層卸壓瓦斯抽采效果,為全面消除各主采煤層的煤與瓦斯突出危險性和實現煤層群的安全高效開采,提供一定的理論基礎。

1 工程概況

新景礦3號、8號、9號、15號各煤層均富含瓦斯,各煤層瓦斯賦存如表1所示。3號、8號煤層與15號煤層的平均層間距分別為120 m和83.3 m,15號煤層相對于3號、8號煤層突出危險性較低。因此,以15號煤層作為超遠距離保護層開采消除3號及8號煤層的煤與瓦斯突出危險性。15303綜放工作面位于蘆南15號煤采區,工作面標高380~464 m,地面標高915~1 025 m,埋藏深度為458~605 m.本工作面走向長1 093 m,傾斜長170 m,面積185 810 m2.工作面上覆3號煤層為三礦72901工作面采空區,上覆8號煤層為8123工作面采空區、8122工作面(未采),其他煤層均未開采。

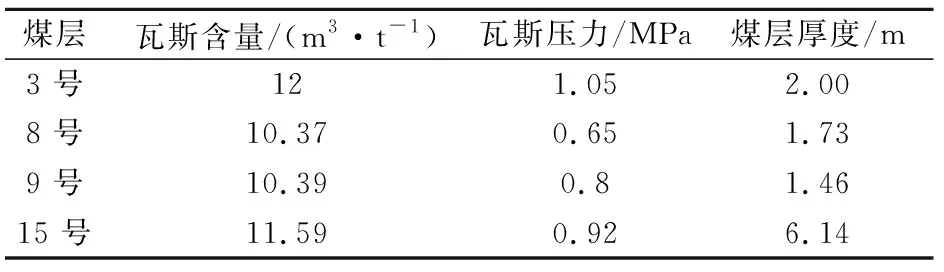

表1 新景礦各煤層瓦斯賦存情況

本文考察鉆孔的試驗地點為8號煤8123綜采工作面,該工作面位于+ 525水平,工作面標高483~559 m,埋藏深度為356~515 m.本工作面走向長915.5 m,傾斜長120~180 m,面積117 298 m2.本工作面井下位于蘆南8號煤采區北翼東部,東隔600 m為525水平大巷,南為8122工作面(已掘未采),西為8 號煤蘆南區北翼采區大巷,北為8124工作面(正掘)。

2 考察方案及參數測定

2.1 鉆孔布置方案

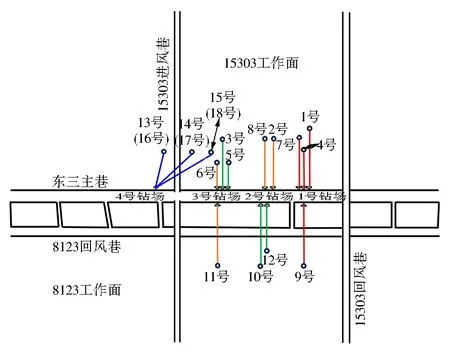

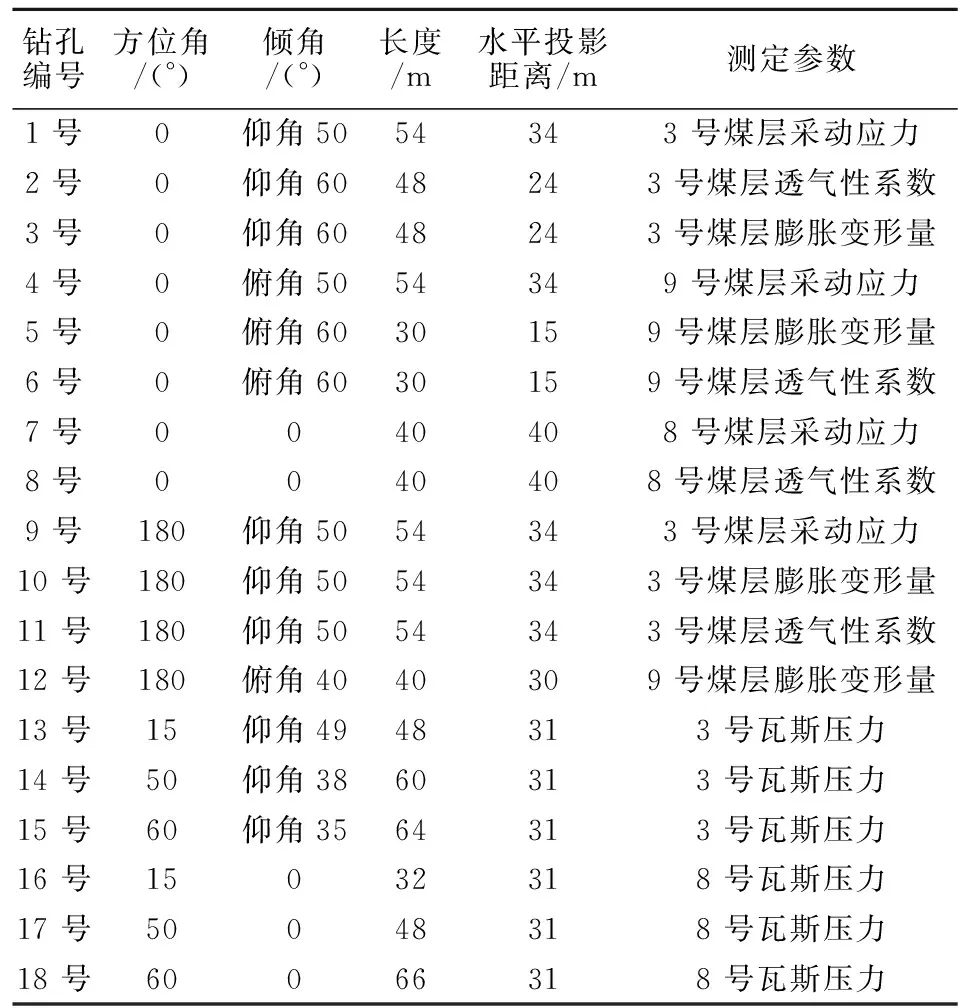

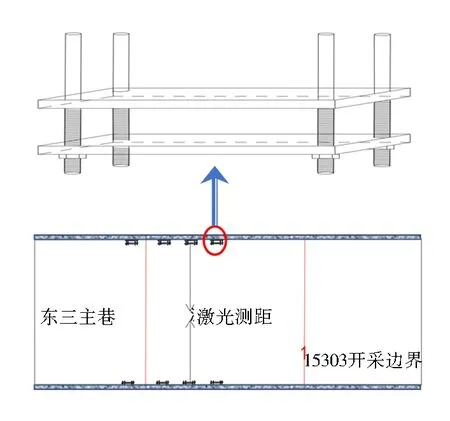

測定地點為蘆南區8123工作面東三主巷,測定過程中,在巷道內布置4個鉆場,鉆孔孔徑均為85 mm,設計施工鉆孔共計18個。鉆孔距開切眼處100 m以上,鉆孔間距要控制在50 m以上。如圖1所示,擬定開孔高度為1.5 m左右(可根據現場實際施工情況改變),穿層鉆孔終孔位置分別位于3號、9號煤層,順層鉆孔終孔位置位于8號煤層。具體位置根據巷道內實際水電風情況而定。各鉆孔參數如表2所示。

圖1 蘆南區8123工作面東三主巷鉆孔分布

表2 鉆孔參數

2.2 參數測定

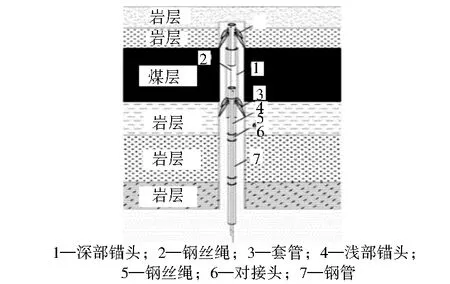

1) 被保護層地應力測定。在鉆孔施工完畢后,用返漿管固定鉆孔應力計(返漿管管口高于鉆孔應力計2 m,保證應力計可以被水泥漿浸沒),將鉆孔應力計送至被保護層中后,在孔口的返漿管上安裝閥門。在孔口裝入注漿管,注漿管上安裝閥門,安裝完畢后,用棉紗加聚氨酯封堵孔口,同時準備水泥漿。待聚氨酯膨脹凝固后,將注漿管閥門與注漿泵連接,向孔內注入水泥漿。當水泥漿升高至返漿管處后,漿液從返漿管內返回,證明水泥漿已經浸沒鉆孔應力計,關閉注漿管及返漿管上的閥門。鉆孔應力計及安裝示意如圖2所示。鉆孔應力計啟動后,數據采集器對鉆孔應力記錄的數據每3 d進行采集,采集一直持續到工作面推過鉆孔位置200 m之上以后。

圖2 鉆孔應力計及安裝示意

隨著15303工作面推進,工作面與測點的距離不斷減小,應力計數值不斷增大,3號、8號及9號煤層測點位置出現應力集中現象。隨著工作面的推過,鉆孔應力數值平緩下降。隨著工作面的繼續推進,采空區頂板垮落重新壓實,采動應力數值開始增加。最終,3號煤層采動應力穩定在7.5 MPa左右,8號煤層采動應力為8.3 MPa左右,9號煤層采動應力為9.3 MPa左右。

2) 被保護層瓦斯壓力測定。用D75 mm鉆頭進鉆至9號或者3號煤層頂板內,記錄鉆進的距離,退鉆后觀察孔內是否完整,有無塌孔現象。向鉆孔內安裝測壓管,測壓管第一段為1 m的篩管。向孔內安裝1 m左右的注漿管一段,在孔口用棉紗加聚氨酯將孔口封堵,將注漿管與測壓管固定在煤壁上,同時準備水泥漿及注漿泵。待聚氨酯發泡凝固后,向注漿管內注漿,待漿液從測壓管中返回后,停止注漿,關閉注漿管上的閥門。安裝流量計測定裝置,測定鉆孔瓦斯流量。測壓鉆孔封孔示意如圖3所示。

圖3 測壓鉆孔封孔示意

15號保護層工作面開采前3號煤層的平均瓦斯壓力為1.03 MPa,8號煤層的平均瓦斯壓力為0.55 MPa,9號煤層的平均瓦斯壓力為0.8 MPa.15號保護層工作面開采后,煤體得到充分卸壓。3號煤層的平均瓦斯壓力為0.8 MPa,8號煤層的平均瓦斯壓力為0.46 MPa,9號煤層的平均瓦斯壓力為0.63 MPa.

3) 被保護層膨脹變形量測定。8號煤層膨脹變形測定方法是在蘆南區東三主巷的15303工作面投影范圍內布置巷道頂底板變形測距器(如圖4所示),用激光測距儀測量兩個基點之間的距離并記錄。在15303工作面開采過程中,記錄同一斷面兩個測距器的距離、鋼板的傾角以及工作面距巷道的距離。

圖4 巷道變形測距方法示意

3號、9號煤層被保護層頂底板膨脹變形量采用深部基點法測定,變形鉆孔施工時,要求鉆孔進入3號及9號煤層底板1.0 m,并詳細記錄鉆孔的穿層情況。膨脹變形量測定方法示意如圖5所示。用百分表和千分卡尺測定鋼管與鋼筋的相對位移,然后計算煤層頂底板相對變形。

圖5 膨脹變形量測定方法示意

3號、8號及9號煤層相對變形量隨煤層采動的變化規律基本相同,隨著工作面推進,工作面與測點的距離不斷減小,由于工作面應力集中,煤層開始被壓縮,并隨著工作面與測點的位置不斷接近,壓縮值逐漸增大。3號煤層變形量最大值達到2.8‰,8號煤層變形量最大值達到4‰,9號煤層變形量最大值達到4.2‰.

4) 被保護層透氣性系數測定。煤層透氣性系數測定實驗流程與前文所述的3號及8號煤層瓦斯壓力測定實驗打孔及封孔流程相同。上壓力表之前使用高精度流量計測定鉆孔瓦斯流量,并記錄流量與測定流量的時間(年、月、日、時、分)。一周內每天測定一次鉆孔瓦斯流量,一周后,每兩天測定一次鉆孔瓦斯流量,取三組測定的平均值。當保護層工作面推過鉆孔,重新安裝壓力表,測定方法與卸壓前測定方法相同,采集一直持續到工作面推過鉆孔位置處200 m之上以后。

鉆孔瓦斯流動是徑向不穩定流動,求出其流動方程的解吸解是困難的,因此采用試算法測定煤層的透氣性系數。徑向不穩定流動參數計算公式[11]如下:

(1)

(2)

F0=Bλ

(3)

(4)

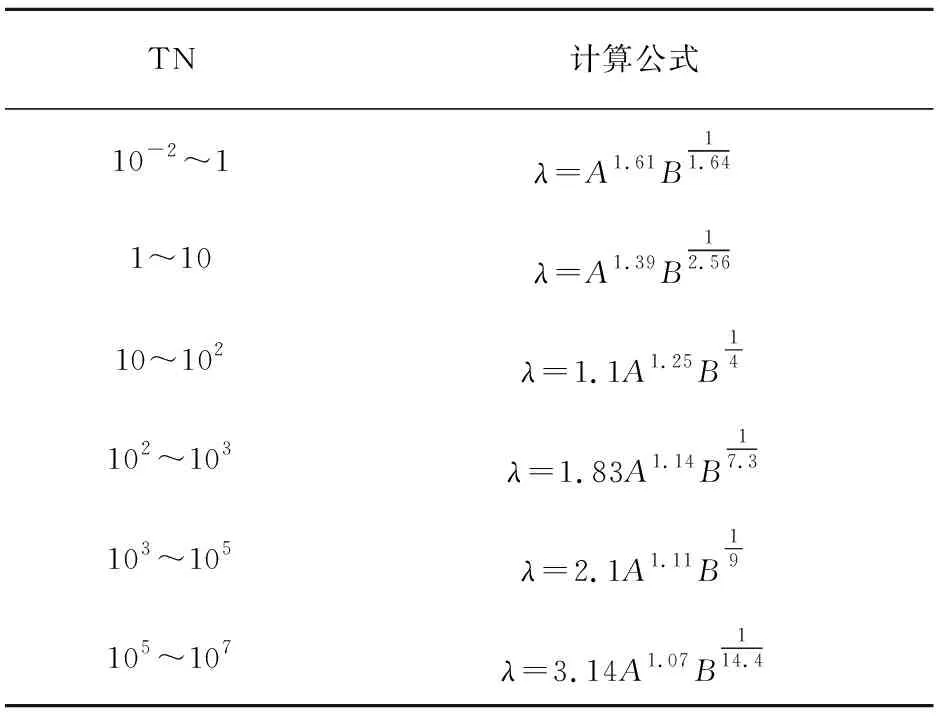

式中:Y為流量準數;F0為時間準數;A和B為關于瓦斯壓力的常數。采用F0分段表示流量準數與時間準數之間關系,通過表3計算出3號及8號煤層卸壓前后的透氣性系數,進而獲得透氣性系數增大倍數。

表3 煤層透氣性系數計算公式

經計算,3號煤層開采前透氣性系數平均值為0.078 25 m2/(MPa2·d),開采后平均值為0.331 00 m2/(MPa2·d),變為原來的4.23倍。8號煤層開采前透氣性系數平均值為0.129 7 m2/(MPa2·d),開采后平均值為0.613 5 m2/(MPa2·d),變為原來的4.73倍。9號煤層開采前透氣性系數平均值為1.605 m2/(MPa2·d),開采后平均值為8.218 m2/(MPa2·d),變為原來的5.12倍。

5) 被保護層卸壓范圍測定。保護層開采后,受保護層采動影響,圍巖發生移動變形,圍巖內應力降低,煤層內透氣性變大,根據保護層開采技術規范及相關理論研究,保護層開采后,被保護層卸壓范圍受到層間距、煤層傾角、圍巖巖石力學性質、被保護層采高等多種因素影響。15號煤層作為超遠距離保護層最先開采,首先從理論上分析15號煤層開采后被保護層3號及8號煤層的有效卸壓范圍。蘆南分區15號煤層的厚約6 m,平均傾角8°,15303工作面,走向長1 093 m,傾斜長170 m.在15303工作面開采后被8號被保護層的理論卸壓范圍布置鉆孔,測得15號超遠距離保護層開采對于上被保護煤層傾向上的卸壓角開切眼側為72°,工作面側為87°,走向上的卸壓角56~60°.

3 卸壓前后預抽鉆孔抽采效果對比

3.1 抽采濃度、純量對比

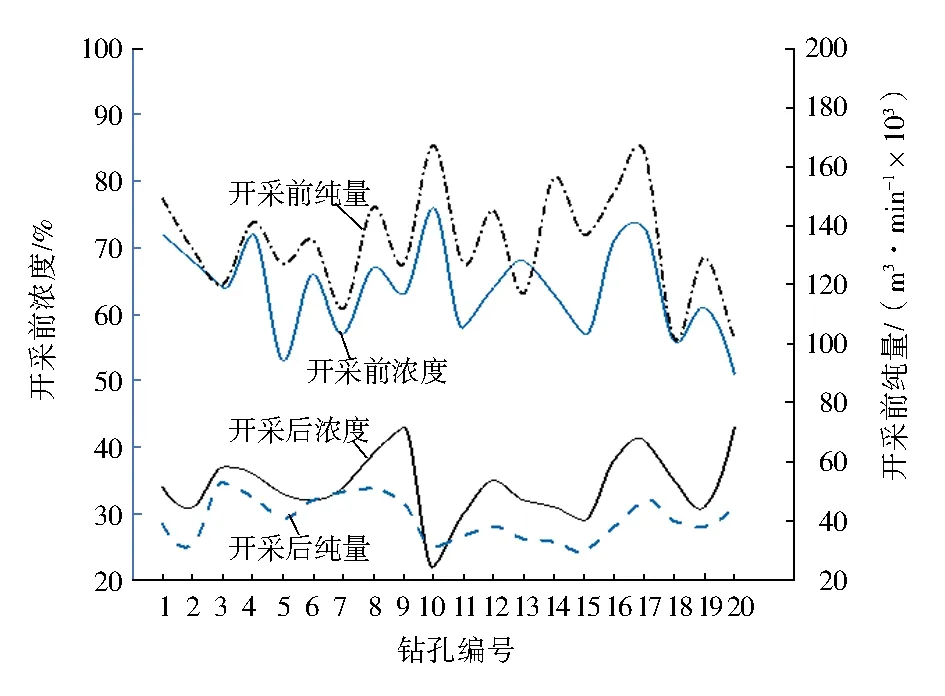

保護層開采后,卸壓瓦斯濃度大大增高,通過統計保護層開采前后瓦斯抽采濃度和瓦斯抽采純量,探究開采保護層對瓦斯抽采的增益效果。

由圖6開采保護層前后瓦斯抽采效果對比圖所示,開采保護層后瓦斯抽采濃度和純量得到大幅度的提高。保護層開采前,預抽鉆孔平均抽采濃度為34.3%,保護層開采后,卸壓瓦斯的抽采濃度為64%,是保護層開采前濃度的1.87倍。保護層開采前,預抽鉆孔平均純量為0.051 m3/min,保護層開采后,卸壓瓦斯的平均純量為0.134 3 m3/min,是保護層開采前2.63倍。

圖6 保護層開采前后瓦斯抽采效果對比

3.2 抽采時長對比

按抽采單元(100 m)計算,保護層開采前,被保護煤層預抽鉆孔需布置67個,被保護層卸壓后,瓦斯抽采鉆孔需布置20個,卸壓瓦斯抽采鉆孔日抽采量相當于原本煤層鉆孔的11.3倍,鉆孔單元抽采達標時間為164 d,卸壓前預抽鉆孔單元抽采達標時間為558 d.計算過程如下所示:

1) 單元日抽采量計算:

Q=q×n×1 440

(5)

式中:Q為評價單元鉆孔日抽采瓦斯量,m3;n為鉆孔數量,試驗鉆孔20個,原本煤層鉆孔67個。經計算,卸壓前單元日抽采量為2 188.8 m3,卸壓前單元日抽采量為646.4 m3.

2) 單元達標時間計算:

(6)

式中:WCY為煤的殘余瓦斯含量,取8 m3/t;W0為煤的原始瓦斯含量,取6號孔40 m,含量16.5 916 m3/t;G為單元煤炭儲量,取42 000 t;Q為日抽采純量,m3/min;T1為卸壓鉆孔抽采時間,取164 d;T2為原本煤層預抽鉆孔抽采時間,取558 d.

保護層開采后,100 m長的被保護層預抽工作面可以節省鉆孔施工量6 840 m,卸壓瓦斯單孔預抽達標時間減少394 d,帶來極大的經濟和安全效益。

4 結 語

1) 開采15號保護層后,3號煤層、8號煤層、9號煤層平均瓦斯壓力分別降低了0.23 MPa、0.09 MPa、0.17 MPa,有效減弱了瓦斯突出的危險性。

2) 開采15號保護層后,3號煤層、8號煤層、9號煤層透氣性系數平均值分別變為原來的4.23倍、4.73倍、5.12倍,證明遠距離開采保護層是改善增強煤層透氣性的可行技術。

3) 通過對比回采前后8號煤層的瓦斯流量,發現開采保護層開采后,卸壓瓦斯的抽采濃度是保護層開采前濃度的1.87倍,卸壓瓦斯的平均純量是保護層開采前2.63倍,卸壓瓦斯單孔預抽達標時間相比未抽采之前減少394 d.

4) 實施開采超遠距離保護層技術,消除了被保護層的煤與瓦斯突出危險性,實現了保護層與被保護層工作面協調開采,大幅度提升了礦井經濟和綜合效益。