厚煤層一次采全高工作面應急作業升降平臺設計及應用

魏紅亮

(山西潞安環保能源開發股份有限公司,山西 長治 046204)

隨著采礦裝備和技術的進步和企業資源回收率意識的增強,5~7 m煤厚采用一次采全高綜采已成為采礦技術的發展趨勢,國內采用大采高綜采的礦區日益增多。

一次采全高工作面具有通風斷面大,回收率高,工序簡單,生產能力大;設備較少,可靠性高;煤塵少,工作環境好等優點,但由于其采高大,回采過程中的片幫、冒頂事故難免會發生,事故發生后,目前在采高低的時候通常采用注漿、架大板等方式解決,采高大的情況下,人員高度有限,沒有合適的作業平臺,通常采用搭腳手架的方法,時間長、效率低、安全性能不高。無法在短時間內對片幫、冒頂事故進行處理,嚴重時還會造成更大面積的片幫、冒頂[1]。

1 現有處理方法及存在的問題

目前處理厚煤層一次采全高工作面片幫、冒頂事故需要高空作業的方法有兩種,一種是踩到大炭塊或煤上進行夠頂作業,但當采高大于4 m時不適用,另一種方法就是搭腳手架。腳手架指施工現場為工人操作并解決垂直和水平運輸而搭設的各種支架。在建筑領域有廣泛應用。腳手架制作材料通常有竹、木、鋼管或合成材料等。

現在在煤礦工作面搭腳手架主要采用鋼管、扣件等材料制作。由于綜采工作面有液壓支架、采煤機、刮板輸送機等設備和大炭塊,以及底板不平等因素,對腳手架的搭接帶來很多不便因素,往往使得腳手架搭接速度緩慢、安全穩定性不足,給操作人員帶來安全隱患。國內在升降作業平臺生產、制造已較為成熟,但專用于煤礦工作面的升降作業平臺還是空白,國內外也沒有相關專利和授權。

2 工作面應急升降平臺設計目標

厚煤層一次采全高工作面應急升降作業平臺主要用于工作面回采過程中預防和處理偏幫冒頂事故時的化學加固注漿作業。

在工作面回采之前,對已經通過鉆探和物探手段確定的斷層區域和煤體破碎區域,通常采用化學注漿加固的方法進行提前加固,在巷道中注漿時,由于巷道較低,注漿作業比較容易完成,但在工作面回采到離斷層區域或煤體破碎區域一定距離之前,還需要從工作面煤壁方向對煤體進行注漿加固,這時工作面煤壁高度已達7 m,注漿作業人員只能站在刮板機上的煤塊上面對煤壁進行斜向上打鉆孔,然后再向鉆孔內注漿,效果不是很理想,有了升降作業平臺之后,注漿作業人員可以站在升降作業平臺上,在支架頂梁下方對煤壁垂直打鉆并進行注漿,對于接近頂板的煤體可以充分加固,有效預防偏幫冒頂事故。

3 工作面應急升降作業平臺設計方案選擇

3.1 方案簡介

根據升降平臺的結構型式,考慮了3套設計方案,具體如下:

方案1:由機械制造企業與采煤機生產單位進行合作,在采煤機機身上安裝作業升降平臺。特點:采用這種方案,不僅可以省去作業平臺的行走機構,只開發作業平臺的升降機構,而且還能大大簡化平臺的電纜、液壓管路布置,便于維護操作。

方案2:根據采煤機的特點,將作業平臺的行走底座與采煤機機身用繩索或鏈進行牽引,省去作業升降平臺的行走驅動裝置,這樣可以相應簡化作業平臺的電纜、液壓管路布置,便于維護操作。

方案3:工作平臺實現自移,制作包括行走部和升降部的作業平臺,使其能夠獨立在工作面刮板輸送機上安裝布置,不受采煤機影響。

此方案中行走部驅動又分為3種方式:①工作平臺采用獨立的人工自移行走裝置;②工作平臺采用獨立的電動行走驅動裝置;③工作平臺采用獨立的液壓行走驅動裝置。

3.2 方案選擇

方案1采煤機機身上面原安裝有可調擋煤板,安裝液壓升降平臺后,無法安裝可調擋煤板,并且使工作面的最低采高增加2 m,改變了工作面的液壓支架、采煤機、刮板輸送機三機配套對工作面高度的適應范圍,這種方案不可行。

方案2需要將作業平臺的行走底座與采煤機機身用繩索或鏈進行牽引,可以省去作業升降平臺的行走驅動裝置,但是升降作業平臺需要具備兩個方向移動的能力,如果將作業平臺的行走底座與采煤機機身連接,只能實現采煤機“拖”著升降平臺走,如果升降平臺需要超另一個方向移動,就需要采煤機“推”著升降平臺走,很顯然靠繩索或鏈是不可能實現“推”著升降平臺功能行走的功能。

方案3自帶行走部是可行的,但是需要對行走部的驅動方式進行選擇,第一種驅動方式“獨立的人工自移行走裝置”,即人工驅動,升降平臺的移動完全由工作人員靠人力推移,考慮到煤礦井下綜采工作面的實際情況,刮板機上的存煤較多、并且綜采工作面的傾斜度數,靠人力驅動升降平臺基本上沒有可能性,第二種驅動方式“獨立的電動行走驅動裝置”,即電驅動,升降平臺由電機帶動行走,能保證有足夠的驅動力,但考慮到煤礦井下電氣設備需要嚴格通過防爆、煤安認證,研發周期長,取證困難。第3種驅動方式“獨立的液壓行走驅動裝置”,即由液壓馬達帶動驅動齒旋轉,通過與刮板機上的齒軌嚙合來實現升降作業平臺的移動,且可以由給工作面液壓支架供液的乳化液泵來提供高壓乳化液。

綜上分析,方案3的第3種驅動方方式較為貼近實際,操作性、可控性更強,因此選擇第3種方案為本項目的解決方案。即作業升降平臺為兩大部分組成——行走部和升降部。行走部與工作面刮板輸送機安裝聯接,由兩個液壓馬達提供動力,通過行走部的鏈輪與刮板輸送機齒軌座嚙合進行導向行走,并在升降臺另一側輔配兩個滾動輪,使升降臺有在行進中具有更高的穩定性;當平臺停于工作面某一位置進行作業時,底座煤壁側能伸出千斤頂支腿裝置,保證整個平臺的穩定性和安全可靠。升降部采用雙鉸接剪叉式液壓升降裝置,靠剪刀式支承架的展開與折疊來實現工作臺的平穩升降,其動力是通過液壓千斤頂的伸縮來推動剪刀支承架的展開與折疊,頂端設置作業圍欄,保證工作人員的安全防護。

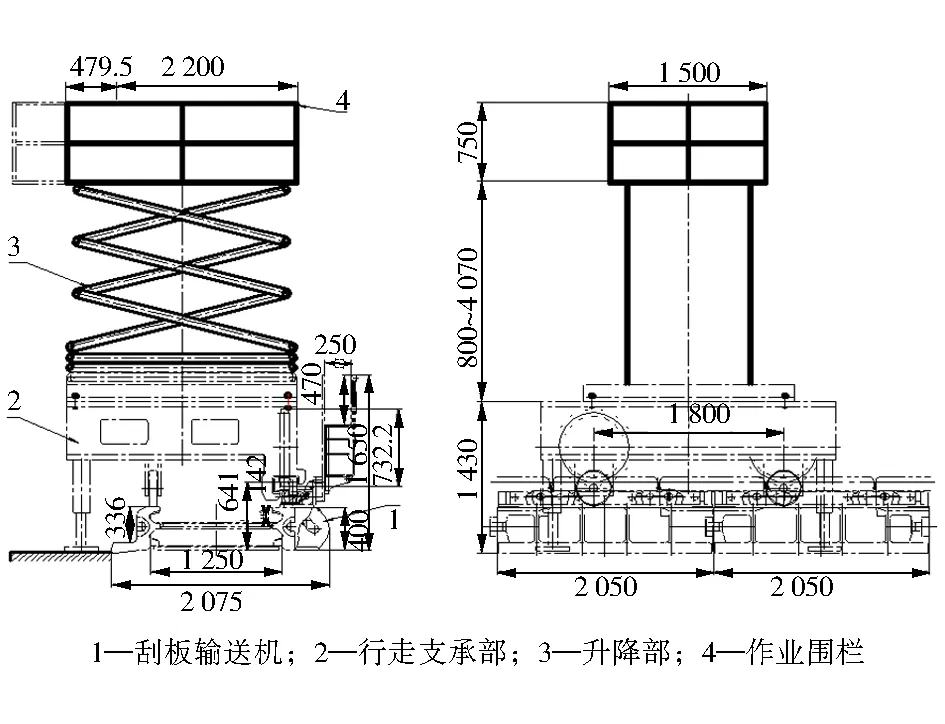

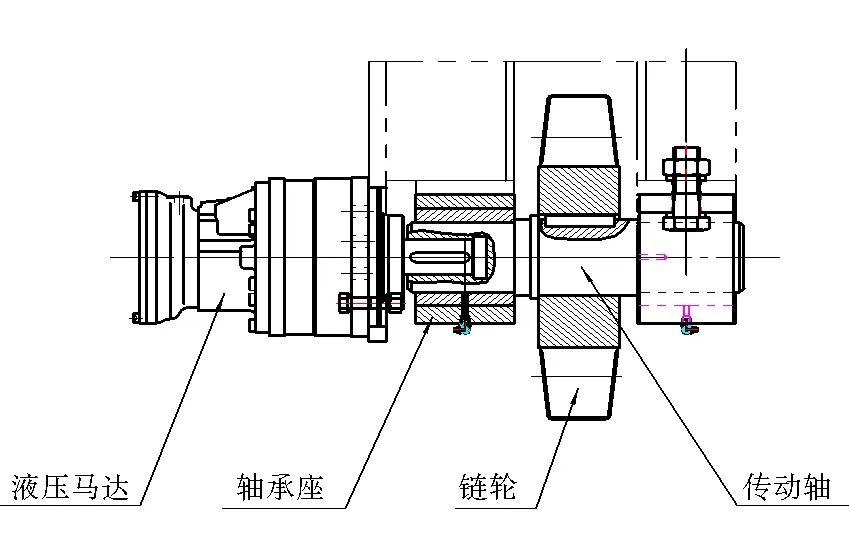

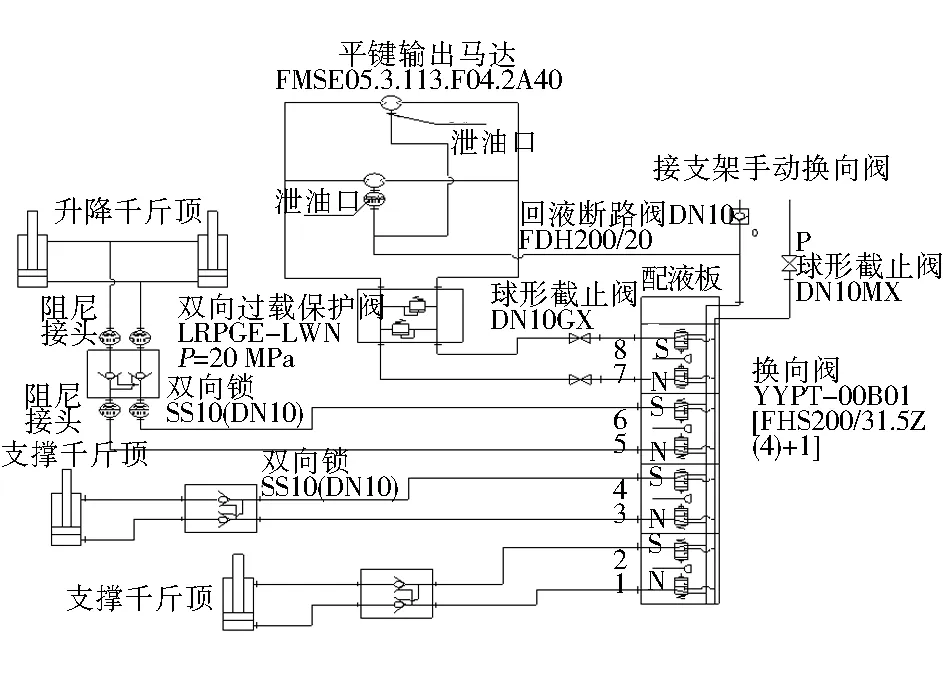

圖1為某煤礦大采高工作面作業升降平臺第3套方案初步設計方案圖,無潤滑摩擦系數為0.15,升降平臺升降部分的主要機械部分由平臺、5副剪叉臂及底架組成。最大起升高度為6.5 m;提升重量 500 kg,最大外形尺寸長×寬×高=2 430 mm×2 280 mm×1 980 mm(拆去護欄);工作臺尺寸長×寬=1 930 mm×1 150 mm;配套動力采用液壓支架高壓乳化液,供液壓力31.5 MPa,見圖2和圖3,作業升降平臺作業平臺自重約2.5 t.

圖1 某煤礦大采高工作面作業升降平臺第3套方案初步設計方案圖

圖2 某煤礦大采高工作面作業升降平臺驅動機構

圖3 某煤礦大采高工作面作業升降平臺液壓系統

4 工作面剪叉式液壓升降平臺底座設計

由于工作面應急液壓升降平臺所處的環境特殊,因此剪叉式液壓升降平臺底座較我們常見的剪叉式液壓升降平臺不同,如圖4所示,升降平臺的底座安裝在綜采工作面刮板輸送機上,由液壓馬達驅動,通過兩個與采煤機鏈輪相類似的鏈輪與刮板輸送機上的齒軌(俗稱銷排)嚙合實現行走,另有兩個滑輪與刮板輸送機另一側接觸,最右側還有兩個撐靴,在升降平臺工作時撐靴液壓缸動作,實現支撐,保證升降平臺的穩定性。

圖4 某煤礦綜采工作面液壓升降平臺底座

5 平臺存放位置選擇

工作面升降作業平臺平常未使用時,解體存放在回風巷中,液壓系統外露的接口須用塑料堵(帽)進行封堵,防止煤粉或雜物進入液壓系統中,需要使用時再進行組裝。

6 平臺工作前的組裝

1) 將支撐輪、驅動機構、底座、支撐千斤頂分別運至機尾側。

2) 將底座用木塊在刮板輸送機墊平,將支撐輪、支撐千斤頂、驅動機構組裝在底座下,用專用銷軸將底座鎖于刮板輸送機上。

3) 將起升機構運至機尾側,起升機構安裝于底座上面進行固定。

4) 將閥類、管路及連接件逐一進行組裝,并將液壓系統的進、回液與液壓支架連接起來。

5) 檢查各件的組裝正確、齊全(機械鎖安裝準確)。

7 平臺的工作過程

1) 操作現場須有專人統一指揮,進入液壓升降平臺上面的工作人員安全保護設施佩戴齊全。

2) 檢查液壓系統連接正確、齊全。

3) 解除液壓升降平臺的行走機械鎖。

4) 點動操縱閥前進(或后退)手柄,確定液壓升降平臺的行走方向,然后操作操縱閥前進(或后退)手柄,使液壓升降平臺行走至所需位置。

5) 鎖死液壓升降平臺的行走機械鎖。

6) 操作操縱閥左右支腿伸手柄,調平液壓升降平臺。

7) 工作人員進入液壓升降平臺的作業平臺。

8) 平緩操作升降裝置的上升手柄,使作業平臺升至合適的高度。

9) 工作人員開始作業。

10) 工作人員作業完畢后,平緩操作升降裝置的下降手柄,使作業平臺降至最低高度,工作人員撤出作業平臺。

11) 操作操縱閥左右支腿收手柄,將左右支腿收到最短。

12) 解除液壓升降平臺的行走機械鎖。

13) 操作操縱閥前進(或后退)手柄,使液壓升降平臺行走至機尾。

14) 拆解液壓升降平臺。

15) 運送、存放到規定位置。

8 結 語

本文通過對一次采全高綜采工作面特殊條件全面調研,結合剪叉式液壓升降平臺現狀、某煤礦厚煤層一次采全高工作面現場環境條件,綜合利用計算機輔助設計,確定了厚煤層一次采全高工作面應急升降作業平臺參數、設計了厚煤層一次采全高工作面應急升降作業平臺專用底座,對升降平臺的存放位置、組裝等方面進行深入分析,確定了綜采工作面應急作業升降平臺的基本參數、擺放位置、組裝方式和工作方式,并在某煤礦厚煤層一次采全高工作面應用后,可方便的將工作人員升至合適高度,進行事故處理、控制事故進一步擴大,達到了設計目標,節約時間,提高事故處理效率,待進一步試驗優化后,可考慮在地質條件、綜采工作面參數類似的礦井推廣使用。