In2O3/ITO薄膜熱電偶動態特性研究*

張 杰,王 高,李志玲,劉云東,梁海堅,黃漫國

(1.中北大學 省部共建動態測試技術國家重點實驗室,山西 太原 030051;2.太原工業學院 電子工程系,山西 太原 030051;3.北京長城航空測控技術研究所狀態監測特種傳感技術航空科技重點實驗室,北京 100022)

0 引 言

科學研究及工程應用中,常常需要測量物體表面的溫度變化。多數活動通常暴露在快速變化的熱通量下,且測量環境惡劣,如航空發動機氣缸壁、渦輪葉片的表面以及用于切削金屬零件的刀具等。熱電偶作為一種經濟、高效的溫度傳感器,能夠滿足上述環境的測試需求。絲狀熱電偶在測量時需要嵌入被測物內部,嚴重影響了被測物的機械性能和熱物性,干擾被測物的正常熱傳導和溫度分布。而薄膜熱電偶直接沉積在測試樣品的表面,將對測試結構和對表面產生的負面影響降到最低,是當下最理想的溫度傳感器[1,2]。

當前國內外對薄膜熱電偶的研究大多都停留在對靜態特性的研究,少數對動態特性的研究主要以實驗測量為主,缺乏理論基礎。威士康星大學的Choi H等人采用脈沖寬度為10 ns的Q開關Nd︰YAG激光器作為熱源,對基底厚度為250 μm的K型薄膜熱電偶進行動態性能測試,測得薄膜熱電偶的響應時間為28 ns;上海交通大學的王剛等人采用相同的實驗條件對K型薄膜熱電偶進行動態標定測得被測樣件的響應時間為40 μm。由于實驗對象參數存在不同導致實驗結果存在誤差,測得的溫度傳感器動態特性不具有普遍參考性[3]。

本文以In2O3/ITO薄膜熱電偶為研究對象,利用有限元仿真軟件分析了In2O3/ITO薄膜熱電偶的傳熱模型,研究了不同基底厚度對薄膜熱電偶動態特性的影響。通過搭建以高功率半導體激光器為熱源的高溫動態標定系統,驗證軟件仿真結果,為未來薄膜熱電偶的制備及動態測試提供了參考。

1 測試原理

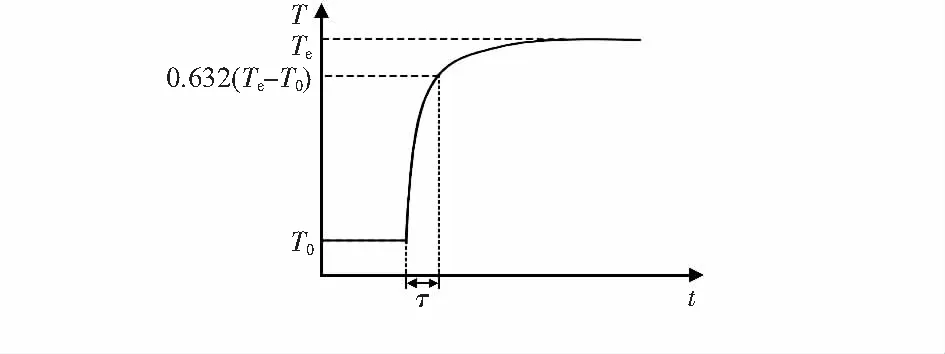

1.1 動態特性測試指標

輸入信號通常作為傳感器的動態響應特性判斷依據:階躍信號適用于瞬態變化的輸入信號;正弦周期輸入信號適用于典型輸入信號。本文實驗所選用的輸入信號皆為階躍輸入信號[4~6]。對于熱電偶來說,其階躍溫差隨時間而變化的響應特性稱為熱電偶的動態響應特性。

由于熱電偶具有熱惰性,其階躍響應可以看作一階線性系統處理:不考慮測量傳感器的內部溫場分布和熱交換,只考慮薄膜熱電偶功能層表面的對流換熱。其動態響應用微分方程表示為

(1)

將式(1)變換得到

(2)

記τ=MCP/hA得到式(3)

(3)

式中M為熱電偶偶結的質量,Cp為熱電偶材料的比熱容,T為熱電偶的測量溫度,t為時間,h為對流換熱系數,A為偶結的面積,Te為偶結溫度,T0為環境溫度,τ為時間常數。由式(3)得到熱電偶對階躍溫度的響應為

(4)

由式(4)可知,當t=τ時,熱電偶的測量溫度T與環境溫度T0的差值等于總溫度階躍(Te-T0)的63.2%,如圖1所示,τ為系統的時間常數。

圖1 時間常數示意

1.2 薄膜熱電偶動態特性理論分析

薄膜熱電偶的動態測試,其階躍溫差隨時間而變化,且邊界上的物體與周圍流體見得表面傳熱系數h及周圍環境的溫度T確定,因此被看作非穩態導熱的第三類邊界條件[7~9]。

在測試時間已經確定的情況下,薄膜熱電偶的動態響應特性影響如式(5)所示

(5)

式中d為薄膜厚度,δ1為熱阻層厚度,δ2為基底厚度,λ1和λ2分別為對應材料的導熱系數。式(5)證明薄膜熱電偶的基底厚度對傳感器的動態響應特性存在影響。

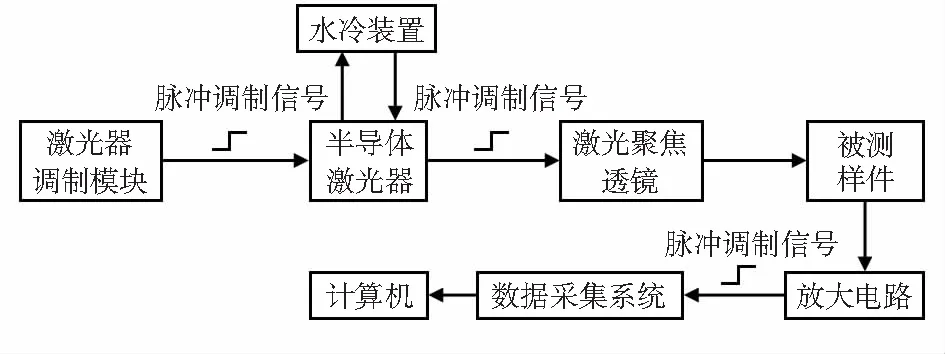

1.3 測試系統搭建

高溫動態標定系統如圖2所示,系統由激光器調制模塊、半導體激光器、準直聚焦光學透鏡組和數據采集裝置組成。其中,所用激光器額定最大輸出功率6 000~6 200 W,中心波長為915 nm;使用LabVIEW連接激光器調制模塊控制激光器輸出功率及脈寬;準直聚焦光學透鏡組輸出激光能量均勻化,保證動態校準系統的精度和可重復性[10];數據采集系統選用16道多功能隔離模塊調理箱,最大采樣頻率1.5 kHz。

圖2 高溫動態測試系統示意

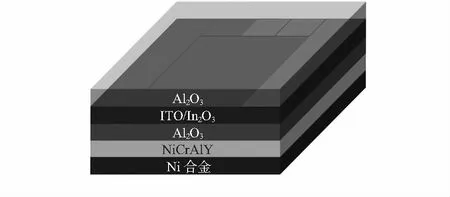

2 模型建立與仿真

本文以In2O3/ITO薄膜熱電偶為研究對象,其熱結點面積為3 mm×3 mm;薄膜溫度傳感器由Al2O3材料的玻璃保護層、In2O3/ITO材料的熱電偶功能層、Al2O3的熱絕緣層、熱障層NiCrAlY以及Ni基合金組成[10];其中,熱電偶功能層的尺寸為10 mm×5 mm×10 μm。薄膜熱電偶結構如圖3所示。

圖3 薄膜熱電偶結構示意

2.1 建立傳熱模型

2.1.1 激光光斑半徑

利用COMSOL軟件模擬激光加熱下的薄膜熱電偶動態響應,首先需要確定激光光斑的大小。由于薄膜熱電偶偶結尺寸為3 mm×3 mm,為了覆蓋偶結部分同時減小不必要的誤差,設定激光光斑半徑為1.5 mm。

2.1.2 能量密度

用激光進行薄膜熱電偶動態標定時,需要合理設置激光器功率,否則過大的能量密度會導致熱電偶功能層的損壞[11,12]。

半導體激光器的能量可以用脈沖能量Q表征為

Q=P×t

(6)

則脈沖能量密度Q0為

(7)

薄膜熱電偶表面所能承受的最大能量密度Q0max為

(8)

式中λ為材料的熱導率,t為激光加熱時間。對于脈沖激光器,th為脈沖寬度,R為材料的反射率,a為材料的吸收系數,Tm為材料的相變溫度。

當激光脈寬為10 ms時,激光器的最大功率為974 W;當激光功率為600 W,光斑半徑為1.5 mm,則能量密度Q0≈0.848 MW/m2。

2.1.3 傳熱方程

激光作用于薄膜熱電偶時,輻射能量被表面材料的電子吸收并迅速轉換為內能。能量通過熱傳導的方式向物體內部傳輸,進而形成溫度場。忽略熱輻射和熱對流現象,僅考慮材料內的熱傳導現象[13~16]。對于均勻的各向同性材料,熱傳導方程一般形式為

(9)

在無內熱源、導熱系數為常數的情況下,式(9)簡化為

(10)

2.1.4 傳熱模型建立

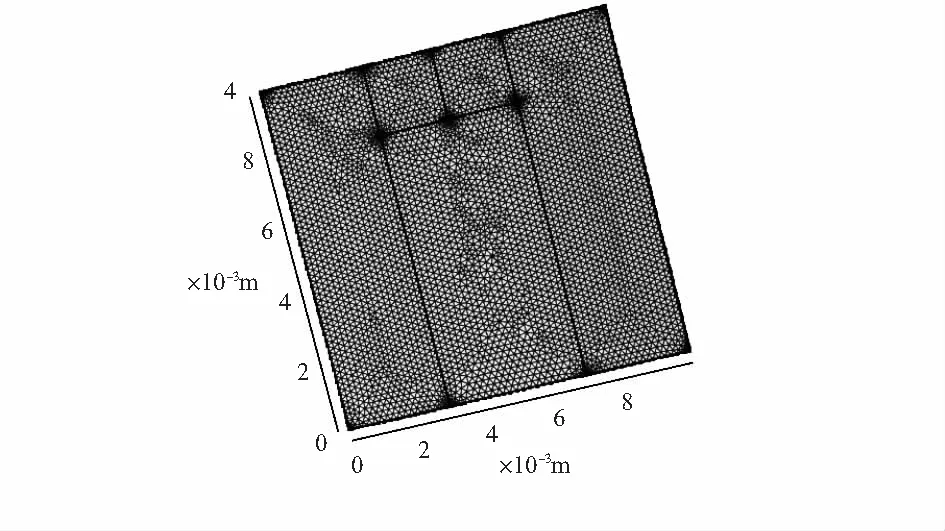

為驗證基底對薄膜熱電偶動態特性的影響,設置不同厚度的基底厚度對薄膜熱電偶進瞬態熱分析,總體劃分成 14.2萬個網格,熱結點處細劃成7 462個網格。正面網格劃分結果如圖4所示。

圖4 網格劃分結果

2.2 仿真結果與分析

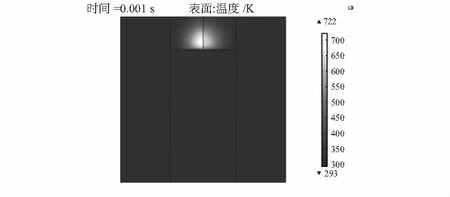

對薄膜熱電偶的動態分析仿真選用激光加熱,定義激光光源中心波長為915 mm,激光功率600W,脈沖寬度10 ms,激光光斑半徑為1.5 mm。由式(7)可知:熱流密度為0.848 MW/m2,初始溫度設置為300 K。溫度分布如圖5所示。

圖5 溫度分布

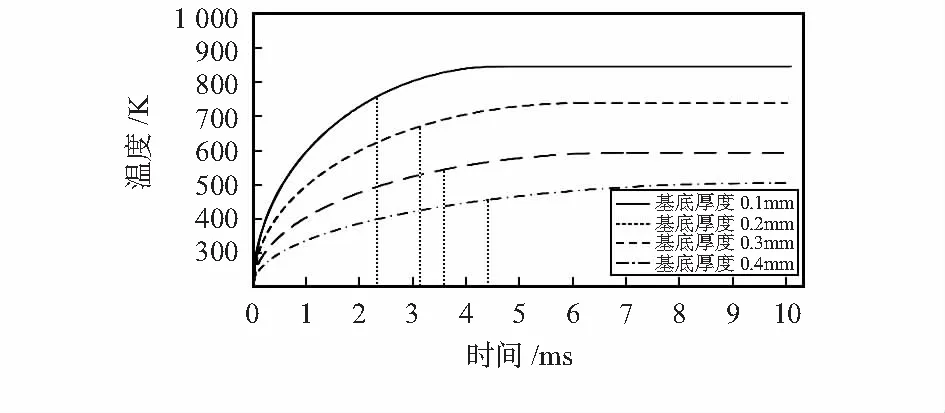

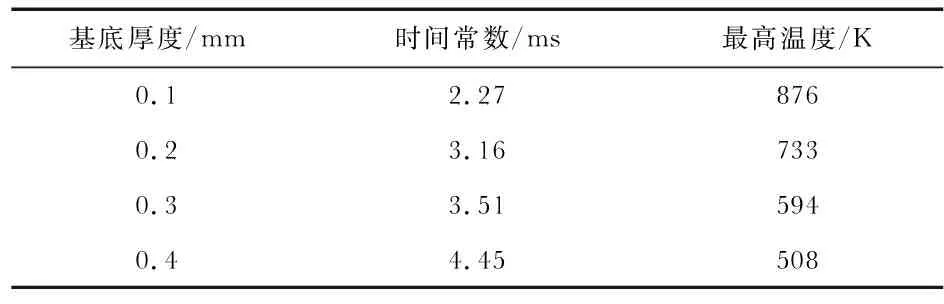

分別對基底厚度為0.1,0.2,0.3,0.4 mm的薄膜熱電偶進行仿真,不同基底厚度的熱電響應曲線如圖6所示。如表1所示,薄膜熱電偶的時間常數分別為2.27,3.16,3.51,4.45 ms。

圖6 不同基底厚度的響應曲線

表1 仿真結果

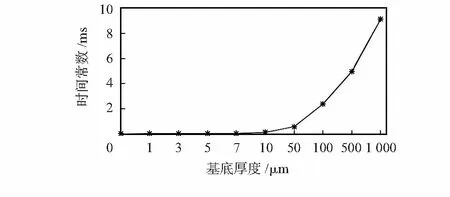

為進一步探究基底厚度對熱電偶動態特性的影響,建立基底厚度為1 μm~1 mm的薄膜熱電偶模型,保留其他參數不變。分別在有限元模型中進行仿真,得到不同基底厚度下薄膜熱電偶的動態響應時間常數,其分布如圖7所示。

圖7 不同基底厚度的時間常數

仿真結果表明:當 In2O3/ITO薄膜熱電偶的基底厚度小于10 μm 時,基底厚度對薄膜熱電偶的動態特性影響可以忽略不計,其時間常數穩定在30μs左右;當薄膜熱電偶的基底厚度大于10 μm時,基底厚度對薄膜樣件的動態特性有顯著影響,且程度隨厚度的增加而增加。仿真結果證明薄膜熱電偶基底厚度對其動態響應特性有影響。

3 實驗驗證

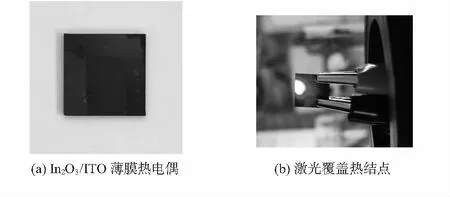

為驗證仿真結果,采用高溫動態標定系統對薄膜熱電偶動態標定,制備并選用基底厚度為100,500,1 000 μm的薄膜熱電偶樣件。將樣件用夾具固定,通過激光器指示光將薄膜熱電偶放置在距離激光器聚焦透鏡440 mm的位置,此時激光光斑半徑為1.5 mm,薄膜熱電偶的偶結被能量均勻化的光斑覆蓋。熱電偶通過補償導線連接到采集裝置上,采集裝置采樣頻率為1 000 Hz。部分薄膜熱電偶樣件及實驗場景如圖8所示。

圖8 部分薄膜熱電偶樣件與實驗場景

在激光脈寬為10 ms、激光輸出功率為600 W的實驗條件下,不同基底厚度的薄膜熱電偶標定結果如圖9所示。

圖9 不同基底厚度的熱電響應

多次實驗得到基底厚度為100,500,1 000 μm的薄膜樣件的平均時間常數分別為2.38,4.97,9.17 ms。實驗結果與仿真結果相似,從而驗證了理論結果。

4 結束語

本文以In2O3/ITO薄膜熱電偶為研究對象,用COMSOL軟件對薄膜熱電偶的溫度場分布和動態響應進行有限元仿真分析,研究了不同基底厚度對薄膜熱電偶動態特性的影響。通過搭建以半導體激光器為熱源的高溫動態標定系統,驗證軟件仿真結果。實驗結果表明:當基底厚度大于10 μm時,薄膜熱電偶的基底厚度對薄膜樣件的動態特性有明顯影響且程度隨厚度增加而增加。綜合以上結果,能夠有效和準確地對薄膜熱電偶溫度傳感器進行動態標定。為未來薄膜熱電偶的制備及動態測試提供了參考。