等溫變換爐換熱管泄漏原因分析

胡文濤

(石家莊正元塔器設備有限公司, 河北石家莊 052160)

1 換熱管使用工況

分析試樣為等溫變換爐換熱管,換熱管規格為φ25 mm×3.5 mm,材料為15CrMo,狀態為正火+回火。管內介質為軟化水,管外介質為半水煤氣(CO、水蒸氣、CO2、H2、N2、CH4、H2S、COS)。殼程進口溫度為236 ℃,壓力為3.447 MPa;出口溫度為288 ℃,壓力為3.417 MPa。管程進口溫度為104 ℃,壓力為4.000 MPa;出口蒸汽溫度為247 ℃,壓力為3.800 MPa。觸媒成分為COS、MOS、Al2O3。

2 試驗過程及結果

2.1 宏觀形貌分析

等溫變換爐屬于換熱設備,由于其結構特點,常發生熱應力或附加應力作用失效、工作介質腐蝕失效,以及換熱管束振動造成換熱器局部或整體失效。

送檢試樣宏觀形貌中,1號換熱管外表面呈斑駁狀,表面發生了銹蝕,銹蝕產物呈褐色,部分位置覆蓋一層黑色物質,內表面有沖刷腐蝕痕跡,管壁被腐蝕減薄,局部發生銹蝕穿孔。2號換熱管外表面呈褐色,銹蝕較輕,存在內凹變形。3號換熱管外表面銹蝕較輕,局部為黑色附著物,內表面腐蝕嚴重,有多種腐蝕產物附著,管壁呈逐漸減薄狀態,至折斷處壁厚已不足1 mm,見圖1(a)。4號換熱管外表面呈黑褐色,內壁附著較多黑色物質,管壁減薄較多,存在多處豁口及多條縱向裂紋,見圖1(b)。5號換熱管外表面呈黑褐色,管壁減薄,內部有黑褐色的附著物。6號換熱管內外表面均呈褐色,管壁減薄,并存在一處彎折。7號換熱管內外表面均呈褐色,管壁減薄較輕,未見明顯彎折。8號換熱管外表面呈灰黑色,內表面附著一層黑色物質,管壁存在一處彎折。9號換熱管外表面呈褐色,兩處斷裂位置管壁均減薄,內壁附著較厚黑色物質。10號換熱管表面呈銹蝕狀態,管壁沒有明顯減薄,斷口呈疲勞斷裂狀態。疲勞斷口分疲勞源區、裂紋擴展區、瞬斷區,疲勞源在管子內側[1]。

(a) 3號換熱管

宏觀形貌分析可見,全管程內外表面均存在全面腐蝕,管束下部管壁減薄較嚴重。

2.2 微觀形貌分析

換熱管斷口位置截取試樣,經超聲波清洗后,在掃描電鏡下觀察不同區域的微觀形貌(見圖2)[2-3]。

圖2 換熱管斷口微觀形貌

由圖2可見:斷口呈撕裂狀,大部分為磨損或腐蝕形貌;表面附一層覆蓋物,原始斷口已不可見。對斷口表面腐蝕產物進行能譜分析,結果顯示主要為Fe、O、C、Al、Mg、Cr、Mo、Si等元素[2]。

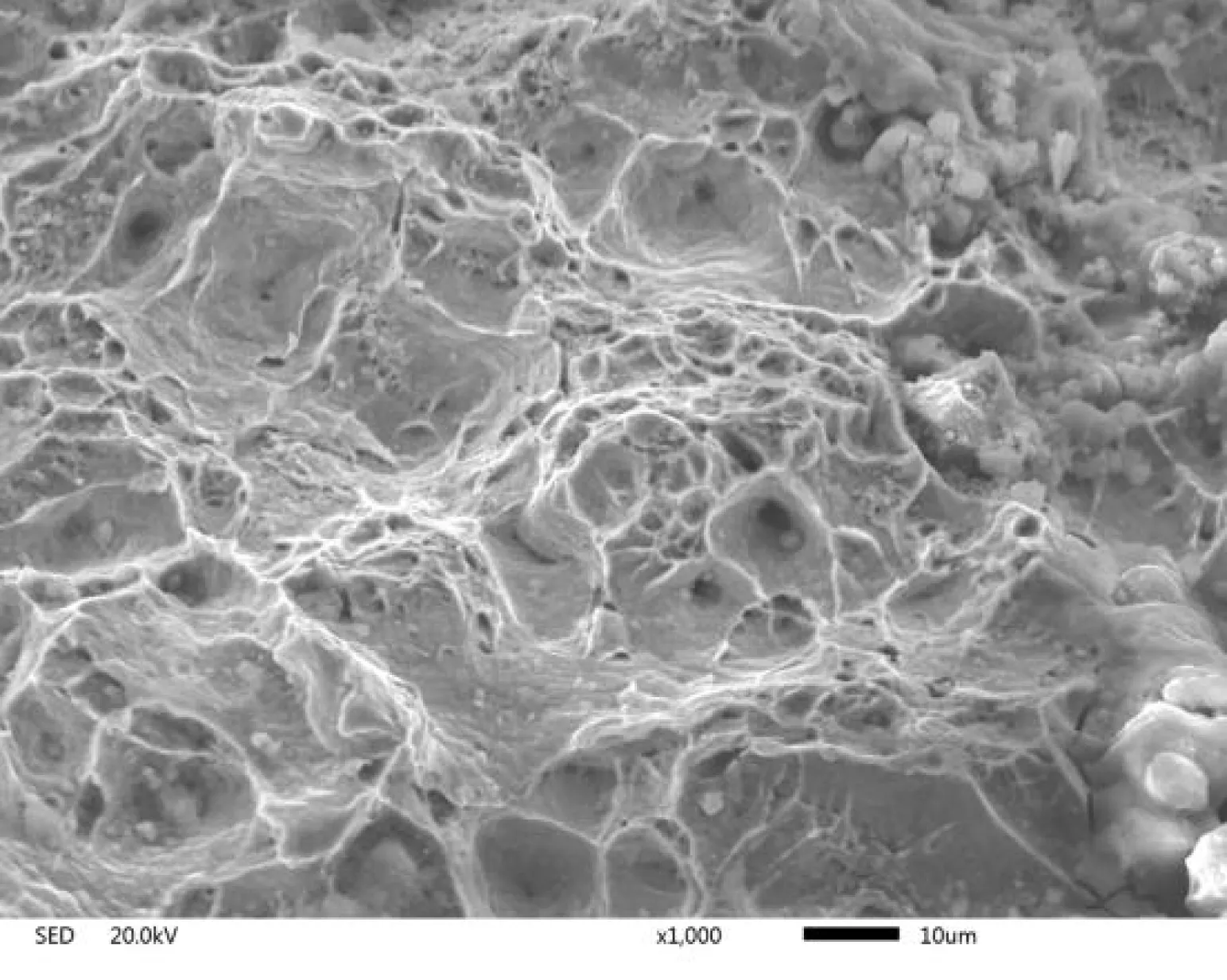

在掃描電鏡下觀察9號管不同區域的微觀形貌(見圖3)。

圖3 9號管微觀形貌

由圖3可見:斷口的微觀形貌具有韌窩開裂特征,即拉力過大在材料內部析出相或夾雜物處產生微孔連通而產生斷裂。對腐蝕產物進行能譜分析,結果顯示主要為O 、Fe,另外還有少量C、S、P、Cl、Al、Ca、Si、K等外來元素。

2.3 腐蝕機理

觸媒與水蒸氣作用會對換熱管外表面產生腐蝕。鋼管內壁的S、Cl含量高可能是由管壁外側介質帶來的,S、Cl含量低可能是軟化水里的元素。如果是因S產生的應力腐蝕,其表現應為沿晶裂紋;如果是Cl離子引起的應力腐蝕,其表現應為穿晶裂紋。

從能譜分析來看,腐蝕產物主要是氧化鐵,水中的氧化鐵沉積在管壁上形成氧化鐵垢,換熱管遇到高溫軟化水或在設備停運時產生腐蝕產物,都會附著在管壁上轉化為氧化鐵垢。當氧化鐵垢聚集在受熱面金屬上時,由于傳熱不均,使金屬表面溫度較高,其表面的保護膜一旦遭到破壞,腐蝕便會開始。由于氧化鐵垢的阻擋,水中的溶解氧擴散到氧化鐵垢下的速度減慢,在氧化鐵四周或氧化鐵垢局部較薄處的溶解氧濃度大于氧化鐵垢較厚處的溶解氧濃度。這樣氧化鐵四周或氧化鐵垢局部較薄處的金屬便為陰極,氧化鐵垢或氧化鐵垢局部較厚處的金屬便為陽極,從而發生氧腐蝕。其特征為產生磚紅色產物,這是各種形態的氧化鐵。軟化水中含有酸性離子,對換熱管腐蝕性很強。使用離子交換技術生產的軟水,根據離子交換的原則,軟水中鈉離子的增加和鈣、鎂離子的減少是等量的。軟水因為鈉離子的增加而對水管和涉水設備的腐蝕性大大增強,軟水腐蝕主要原因在于CO2溶于水生成碳酸。

2.4 軟化水腐蝕的影響因素

2.4.1 溶解氧濃度的影響

軟化水中的溶解氧起陰極去極化劑的作用,促進金屬腐蝕。即使在氧濃度很低的情況下,也能引起嚴重腐蝕。隨著氧含量的增加,腐蝕速度加快。

2.4.2 Cl-的影響

Cl-極化度高、半徑小,具有很高的極性和穿透性,易優先吸附于金屬表面,特別密集于金屬表面成膜有缺陷或薄弱處、縫隙處、應力集中的小孔處。在孔蝕發展過程中,隨著蝕孔內金屬離子不斷增多,為保持電中性,孔外C1-優先向蝕孔內遷移,引起蝕孔內進一步酸化,使蝕孔內處于HCl腐蝕環境下,促使孔內金屬溶解,并伴隨H2的生成。溶液中的Cl-,加速了孔蝕的自催化腐蝕過程,Cl-濃度越高,孔蝕速度越快。

2.4.3 溫度的影響

對于氧擴散控制的密閉系統腐蝕,腐蝕速率隨溫度升高而增大,這是因為加熱時氧的濃度沒有下降,并且氧和Cl-的擴散速度明顯加快。腐蝕產物和污垢的沉積加劇,會造成垢下局部腐蝕。

2.4.4 無機鹽濃度的影響

水中所含的無機鹽濃度高,介質的導電率也高,電化學腐蝕速度快。在工業水中,溶解性固體的濃度變化對腐蝕速度的影響是復雜的,既要注意Cl-等侵蝕性離子的腐蝕作用,也應考慮溶解性固體可能形成保護性垢層而降低腐蝕速率。

2.5 軟化水腐蝕的防護措施

(1) 加強水質管理,嚴格控制有關指標符合工藝規定要求。

(2) 在軟化水生產過程中,增加除鹽設備,除去大部分鹽分。

(3) 采用先進的除氧設備,將軟化水中的溶解氧除去。

(4) 合理設計軟化水流速,同時避免換熱器、管線存在死角及不流動區。

(5) 使用涂料以防止碳鋼冷卻器發生腐蝕。

(6) 管線和設備選用抗腐蝕強的材質,如12Cr2A1MoV、CrSMo等。

(7) 采用陰極或犧牲陽極,對重要的管線、換熱器進行保護。

(8) 使用軟化水緩蝕劑,如RUN-311軟化水緩蝕劑等。

2.6 材料化學成分分析

從換熱管的完好部分取樣,并進行化學成分分析,結果見表1。表1中同時給出了GB/T 9948—2013 《石油裂化用無縫鋼管》中15CrMo的化學成分規范要求。

表1 鋼管化學成分分析結果 %

由表1可見,鋼管材料中各元素的含量均符合標準規范要求。

2.7 高倍金相及夾雜物分析

2.7.1 金相檢驗

從4號、5號、6號和8號上分別截取金相試樣,經打磨拋光腐蝕后,在光學顯微鏡下觀察不同位置的微觀形貌。由圖4和圖5可見:4號和5號表面氧化皮較厚,內表面氧化層最厚可達0.5 mm;呈多層結構,金屬基體與氧化層的界面整齊平滑,表明表面的腐蝕為均勻腐蝕,且腐蝕速度比較大。

圖4 4號換熱管外表面橫斷面金相圖

圖5 5號換熱管微觀形貌

能譜分析顯示:內表面的氧化層主要成分為Fe和O,另外還有少量Mo、C、Cr、Mn、Si和Al等元素;不同層之間各元素含量存在小差別,未被污染的氧化層中基本檢測不到外來金屬或腐蝕性元素;受催化媒污染的區域可檢測到S元素含量較高。

通過電鏡掃描觀察,可以看出裂紋沿換熱管內表面向外表面延伸,且含有二次裂紋,裂紋起裂于換熱管內表面,靠近內表面的裂紋具有典型的沿晶應力腐蝕斷裂特征(圖6和圖7)。

圖6 4號管裂紋部位微觀形貌圖

圖7 4號管裂紋部位金相圖片

9號換熱管內表面較厚的黑色物質經X射線衍射分析,主要為Fe3O4。

外表面上的氧化腐蝕層相對較薄,腐蝕產物中可檢測到S含量較高,O含量有高有低,部分腐蝕產物外側附著一層Al2O3。軟化水在某個點滯留或聚集會導致S含量增高,引起應力腐蝕。

從10號換熱管上制取斷口縱截面金相試樣,在光學顯微鏡下觀察,可見斷口下方存在多條平行于斷口的沿晶微裂紋。裂紋起始于內表面,由內向外擴展,起裂源多位于內表面下凹處的底部,該區域是應力集中的位置。裂紋擴展過程中可見許多短小的分支裂紋,分支裂紋同樣以沿晶開裂為主,主裂紋和分支裂紋內均填充了氧化腐蝕產物。能譜分析表明,裂紋內部氧化腐蝕產物主要為鐵的氧化物,另外還存在少量S、Cl元素。裂紋剖面形貌具有應力腐蝕開裂的特征(圖8)。換熱管基體組織為鐵素體+珠光體,縱截面呈帶狀分布,斷裂位置未見組織異常及原材料缺陷[4]。

圖8 裂紋剖面形貌

2.7.2 非金屬夾雜物分析

對換熱管進行非金屬夾雜物分析,結果見表2,典型非金屬夾雜物形貌見圖9。

表2 非金屬夾雜物檢驗結果

圖9 非金屬夾雜物形貌

3 結語

換熱管滿足15CrMo的化學成分規范要求,鋼中夾雜物含量不高,金相組織未見異常,未見異常材料缺陷。

送檢的換熱管內外表面均存在顯著的全面腐蝕,鋼管泄漏后殼程觸媒進入管程,管內水及蒸汽與觸媒反應生成強腐蝕性介質,使泄漏點附近的內表面發生嚴重的均勻腐蝕,漏點的原始形貌已被完全破壞。4號和5號斷口上有韌窩斷裂形態,初步判斷是鋼管被腐蝕至一定深度后剩余承載面積不足導致斷裂。

10號換熱管發生了由內向外的沿晶應力腐蝕開裂,裂紋內腐蝕產物以鐵的氧化物為主。另外還檢測到少量S、Cl元素,表明鋼管是在含S、Cl的離子和應力共同作用下發生應力腐蝕開裂。