池式反應器低壓側隔板泄漏后系統優化與探索

侯立業

(中海石油華鶴煤化有限公司, 黑龍江鶴崗 154110)

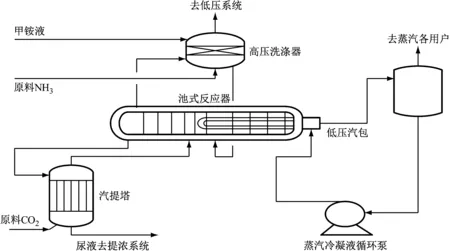

1 池式反應器

中海石油華鶴煤化有限公司尿素裝置高壓圈核心設備包括池式反應器、汽提塔、高壓洗滌器。與上一代二氧化碳汽提法相比,該系統用池式反應器取代高壓合成塔、池式冷凝器;同時,通過直通液氨換熱代替原高溫調溫水換熱器,用于高壓洗滌器冷卻。池式反應器分為冷卻段和隔熱段,各設有5個反應室。冷卻段為特殊“U”型管式換熱器,冷凝脫除氣體被送至冷卻段,將氣體散入一池液體中,浸入式熱交換器將冷凝熱量帶出。冷凝熱量可用來副產0.44 MPa的低壓蒸汽。池式反應器工藝流程見圖1。

圖1 池式反應器工藝流程

“U”型管式換熱器中,工藝介質走殼程,管程所走介質為低壓蒸汽和蒸汽冷凝液。殼側為高壓筒體,內襯材質為Safurex雙相不銹鋼。筒體內設“U”型管束、氣體分布器、擋板和導流板,其材質均為尿素級超低碳奧氏體不銹鋼(310MoLN)。池式反應器管板(工藝介質側)材質為碳鋼堆襯奧氏體不銹鋼。

“U”型管與管板采用內孔焊接,即管子不穿入管板,只在管端頭與管板上的超低碳奧氏體不銹鋼襯里位置焊接[1]。

2 生產運行中出現的問題

在2020年下半年,尿素高壓系統出現一系列不正常工藝現象。

(1) 池式反應器管程低壓蒸汽飽和器副產蒸汽量減少,由81.3 t/h下降到58.4 t/h,無法滿足低壓蒸汽用戶的使用量。

為保證蒸發加熱器、精餾塔加熱器、解吸塔工況穩定,被迫將高壓蒸汽管網的2.20 MPa高壓蒸汽引入低壓蒸汽飽和器。

(2) 高壓系統壓力偏高,并逐漸上漲,最高值達14.42 MPa。正常工況時,高壓系統的負荷為100%~102%,高壓系統壓力穩定在13.95~14.05 MPa。為保證二氧化碳壓縮機運行穩定,同時避免高壓系統壓力高聯鎖跳車(15.50 MPa),高壓系統負荷應控制在90%~95%。

(3) 池式反應器內10個反應室均設有溫度監測點。靠近池式反應器最右端溫度呈上漲趨勢,最高溫度達183 ℃左右。正常工況下,溫度應為172 ℃左右,自第一室到第五室溫度依次升高,且溫差在3 K左右。

(4) 定期取樣分析低壓蒸汽飽和器中的冷凝液,發現Fe3+溶解氧指標異常,同時低壓蒸汽飽和器的電導率由正常工況時小于5 μS/cm上漲至25 μS/cm左右,最高達42 μS/cm,對二氧化碳壓縮機穩定運行構成威脅。

同時,水處理單元無法回收再利用蒸汽冷凝液,間接造成生產成本增加。對比某尿素生產企業高壓池式冷凝器隔板腐蝕泄漏后出現的異常現象,基本確定池式反應器隔板已被腐蝕。蒸汽冷凝液循環泵出口部分冷凝液沒有直接進入“U”型管去冷凝氨和二氧化碳,而是從隔板腐蝕縫隙直接進入低壓蒸汽飽和器。

3 工藝參數優化探索

當池式反應器低壓側隔板發生腐蝕時,用于冷卻的蒸汽冷凝液部分走“短路”,其不利影響包括:高壓系統壓力偏高,可能觸發壓力高聯鎖導致系統封塔停車;被迫降低高壓系統生產負荷,影響產量。

影響尿素高壓系統壓力的因素主要有高壓系統氨碳比和水碳比、高壓洗滌器氣相放空閥開度、二氧化碳壓縮機入口加空氣量、高壓系統負荷、低壓蒸汽飽和器壓力、蒸汽冷凝液循環泵流量等。在諸多優化措施中,無疑降低負荷(二氧化碳量)是最直接有效的方法,但為提高系統負荷,應通過優化其它影響因素來保證負荷最大化。

3.1 優化高壓系統氨碳比、水碳比

氨碳比、水碳比的優化必須遵循的原則是:保證池式反應器隔熱段達到最佳反應溫度下的自熱平衡,保證二氧化碳的轉化率為60%左右,低壓循環吸收系統滿足氨的最小循環量。在其它相關工藝條件不變的情況下,改變氨碳比、水碳比,高壓系統壓力隨之變化(見表1)。

表1 不同氨碳比、水碳比下,高壓壓力和系統負荷值

從表1中可知:氨碳比控制在2.950以下,高壓系統的壓力較低,同時系統的負荷基本接近正常工況下的負荷值。但是,必須考慮氨碳比低、水碳比高會對二氧化碳轉化率和設備腐蝕產生影響。氨碳比略高,即系統中氨過剩可以抑制縮二脲的生成;提高氨碳比還可降低物系介質的腐蝕性。

研究表明,高溫下尿素溶液的腐蝕性是由于尿素異構化生成的氰酸銨破壞了不銹鋼表面的防腐氧化膜。氨碳比過高,將縮短物料在池式反應器隔熱段內停留時間,反應器頂部溫度下降,反而會導致轉化率降低,影響汽提塔的汽提效率,增加蒸汽、冷卻水的消耗量,飽和蒸汽壓也隨之升高,使得機泵的負荷加重。氨碳比過低,導致水碳比過高,同樣會使二氧化碳轉化率降低,汽提塔出液中未反應物的含量增多,進而增加低壓回收系統的用水量,破壞池式反應器的水平衡[2]。所以,將氨碳比控制在2.950時,綜合益處最佳。工藝操作中盡量保證氨碳比的穩定,避免發生較大波動,進而影響系統負荷。

甲銨脫水生成尿素和水,根據化學平衡原理,提高產品濃度會使反應逆向進行速度加快,因此增加水碳比不利于尿素生成。據理論分析,水碳比每增加0.1,高壓轉化率下降1.5%~2.0%。在同一氨碳比條件下,水碳比增加會使合成反應平衡壓力下降[3]。生產上不能依賴提高系統水碳比來降低高壓系統壓力,長時間系統轉化率下降,會使高壓系統壓力上升,系統耗汽量增加。綜上所述,在池式反應器低壓側隔板發生泄漏后,控制高壓系統氨碳比為2.950、水碳比為0.395時,有利于高壓系統壓力控制。

3.2 低壓蒸汽飽和器的壓力探索

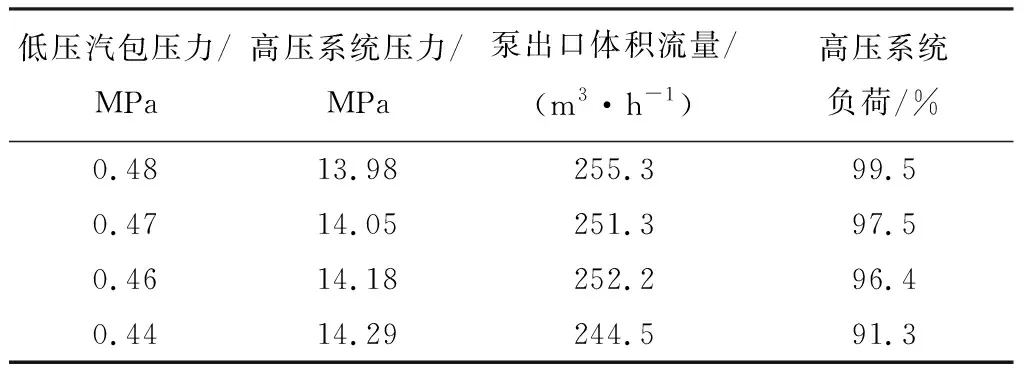

池式反應器冷凝段的“U”型管式換熱器利用管內外溫度差,將殼側的工藝氣體(氨和二氧化碳)進行充分冷凝,生成大量甲銨液和少量尿液,管內蒸汽冷凝液溫度升高后產生低壓蒸汽,進入低壓蒸汽飽和器后供低壓蒸汽用戶使用。對于飽和蒸汽來講,一定的壓力對應一定的溫度,所以改變汽包的壓力即改變其溫度。溫度越低、溫差越大,其冷凝效果越好。理論上,當池式反應器存在異常時,高壓系統壓力高,負荷加不上,可以適當降低低壓汽包的壓力。當池式反應器殼側的工藝氣體過多冷凝,則高壓系統壓力下降。但是,實際生產中,在其它工藝條件正常的情況下,優化低壓汽包壓力時,高壓系統的壓力不降反升,具體數據見表2。

表2 不同低壓汽包壓力下的關鍵參數值

提高低壓蒸汽飽和器壓力,即提高蒸汽冷凝液循環泵入口壓力,該泵的揚程會下降,泵的出口流量變大。池式反應器隔板有漏點,冷凝液一部分走“短路”,泵的出口流量變大,“U”型管內冷卻水量增大,池式反應器中氨和二氧化碳冷凝量變大,高壓系統壓力降低。生產中,低壓汽包壓力正常指標為0.42 MPa左右。在池式反應器“帶傷”初期,該指標控制在0.48~0.49 MPa,同時蒸汽冷凝液循環泵出口閥開大,保證泵出口體積流量為255~300 m3/h。此操作雖然穩定了系統壓力,但必須考慮到流量的變大會加快隔板處腐蝕的速度,增加管線彎頭處的沖刷腐蝕和應力腐蝕。除了對管線彎頭的外部進行監護外,還要增加蒸汽冷凝液的分析取樣頻次,當溶解氧量超過30 μg/L、Fe3+質量濃度超過2 mg/L時,應降低蒸汽冷凝液循環泵的流量[4]。

3.3 高壓洗滌器放空閥開度調整

作為高壓系統的泄壓通道,高壓洗滌器的放空閥開大能冷凝回收氨和二氧化碳,同時將積存在高壓系統中的惰性氣體排放到低壓吸收塔中。正常生產情況下,該放空閥的開度為5%~25%。當池式反應器異常時,為了保證壓力穩定,起初將該調節閥全開,不會使過多氣體集聚在高壓系統,明顯降低了高壓系統的壓力。同時,高壓洗滌器的氣相溫度由105 ℃左右升高到125 ℃左右,說明氣相中含氨量過多。為了保證氣相能在低壓吸收塔中被充分洗滌吸收,就必須增加吸收流量,進而導致返回高壓系統的甲銨液密度過低,其對高壓系統的影響如上所述。經過權衡利弊,最終控制該放空閥閥位為45%~65%,基本保證了低壓吸收塔的工況。

4 結語

從安全和環保方面考慮,建議在池式反應器發生異常工況時,及時停車檢修。若不能立即停車檢修,不得以“帶傷”運行時,要針對異常點進行針對性優化。池式反應器隔板發生腐蝕泄漏時,通過優化高壓系統氨碳比和水碳比、低壓蒸汽飽和器壓力、“U”型管中冷卻水流量以及高壓洗滌器的放空閥閥位等措施,保證系統穩定運行。