鍛壓式套筒結構優化及力學性能試驗研究*

鄭志濤,楊皓東,徐 穎,涂剛要,高振華,郝留照

(1.合肥建工集團有限公司博士后工作站,安徽 合肥 230088;2.安徽理工大學博士后流動站,安徽 淮南 232001;3.廊坊預則立建筑材料科技有限公司,河北 廊坊 065000)

0 引言

國際上將建筑部品工廠化預制和裝配產業化施工作為建筑工業化的重要標志,美國、德國、日本等國家已形成較成熟的裝配式建筑市場。近年來,隨著《中共中央國務院關于進一步加強城市規劃建設管理工作的若干意見》《國務院辦公廳關于大力發展裝配式建筑的指導意見》《關于促進建筑業持續健康發展的意見》等系列裝配式建筑政策文件的相繼出臺,我國裝配式建筑邁入嶄新的發展階段[1]。

裝配式混凝土預制構件(PC構件)間多采用灌漿套筒的連接,套筒構造是否合理是決定連接部位是否可靠的關鍵[2-3]。按加工形式,灌漿套筒可分為機械加工類和鑄造類[4-5]。機械加工類套筒原材料價格高,加工工藝復雜;鑄造類套筒主要采用球墨鑄鐵鑄造,需嚴格控制球化率≥85%,這一指標在工廠預制環節較難控制,易導致套筒性能穩定性差,在疲勞和共振作用下出現開裂。在連接接頭中,套筒約束灌漿料的劈裂變形[6-7]及合理的套筒結構形式,是保證灌漿接頭力學性能的關鍵。

本文結合PC構件安裝施工難點及常用灌漿套筒的不足之處,基于冷鍛壓加工工藝,采用無縫鋼管,設計新型灌漿套筒,并通過液壓伺服全自動萬能試驗機開展單向拉伸試驗,驗證套筒結構設計的合理性。

1 設計思路

PC構件間灌漿套筒連接主要通過灌漿料傳遞荷載,灌漿套筒用來約束灌漿料的劈裂變形[8-9]。在拉伸荷載作用下,荷載由鋼筋傳遞至灌漿料,在灌漿料內呈錐形傳遞,從而使灌漿料發生膨脹變形,進而將荷載傳遞至套筒。套筒內壁與灌漿料的摩擦力阻礙套筒與灌漿料間發生相對滑動。因此,優化套筒構造可顯著提高套筒與灌漿料間的黏結力。

現有灌漿套筒主要通過在內壁設置剪力槽來增加套筒與灌漿料間的黏結力,剪力槽多設計成臺階狀,但在灌漿作業中,該構造處易產生氣泡聚集,不利于灌漿料在套筒內流動,在PC構件對接時,不利于連接鋼筋插入套筒。為改善這一構造,有學者采用無縫鋼管制作套筒。如Einea等[10]設計的全灌漿套筒,通過在套筒端部設置鋼環限制灌漿料與套筒間的軸向滑移;Sayadi等[11-12]通過在鋼管套筒上設置多組高強螺栓或環向凹槽增加套筒與灌漿料間的機械咬合力,從而限制灌漿料與套筒間的軸向滑移;鄭永峰等[4,13]基于冷滾壓工藝,通過在無縫鋼管上滾壓環向凹槽增加套筒對灌漿料的軸向約束。雖然這些套筒接頭承載力滿足相關規范要求,但加工工藝相對復雜,在一定程度上增加了套筒的制作成本。

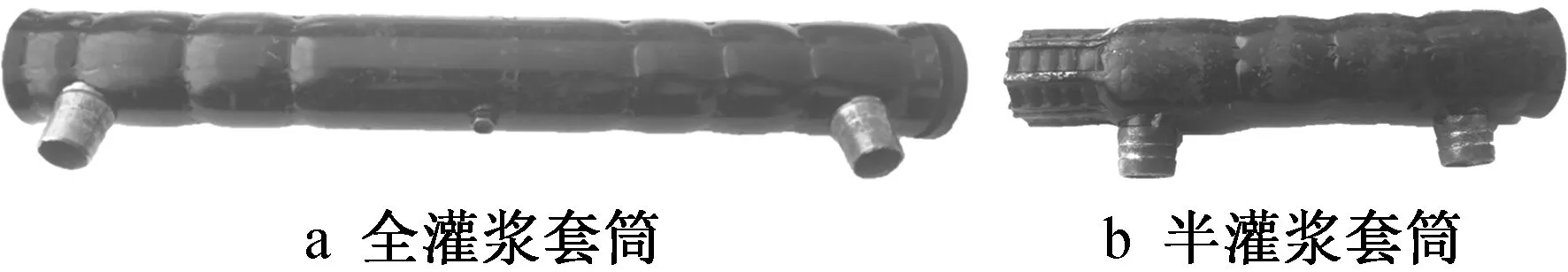

本文在現有研究成果的基礎上,優化套筒內壁構造和套筒加工工藝,設計新型鍛壓式全灌漿套筒和半灌漿套筒(見圖1)。全灌漿套筒兩端為冷鍛壓區,中間為光滑區;半灌漿套筒一端為冷鍛壓區,另一端為螺紋連接區,其中螺紋連接段需經熱擠壓處理。

圖1 鍛壓式灌漿套筒

2 結構設計

2.1 全灌漿套筒結構設計

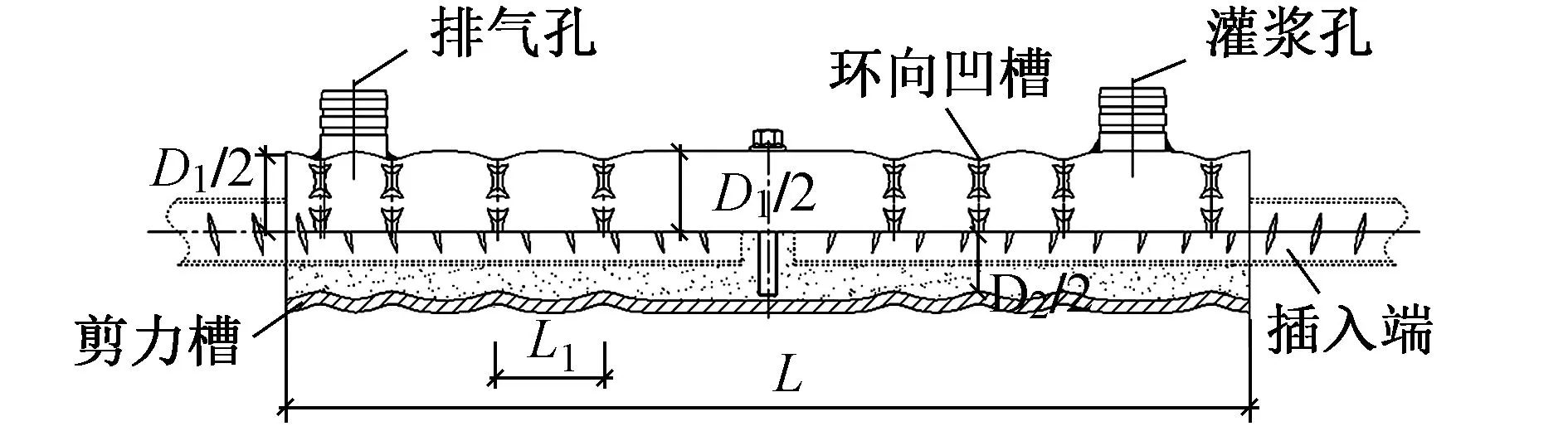

全灌漿套筒接頭如圖2所示。全灌漿套筒采用45號鋼管經冷鍛壓加工一體成型,包括由管材鍛壓形成的灌漿錨固段及一體構造成型于錨固段兩端的插入端;錨固段管壁上分別設有灌漿孔和排氣孔。套筒兩端灌漿錨固段經鍛壓加工制成,沿軸線方向間隔布置多個環向鍛壓凹槽,環向鍛壓凹槽由8個間隔均布于錨固段外周面上的壓入凹痕形成,同時,在套筒錨固段內壁形成鍛壓凸起肋,相鄰2個鍛壓凸起肋間形成剪力槽,剪力槽與鍛壓凸起肋表面圓滑相接。套筒中部為平直段,設有連接鋼筋限位釘。為提升灌漿套筒結構性能,基于相關規范標準,對套筒結構及加工工藝進行如下具體優化。

圖2 全灌漿套筒接頭

1)采用冷鍛壓模具沿灌漿錨固段軸線方向間隔壓入多個倒梯形凹槽,沿套筒環向呈一定角度排列,同一截面處凹槽在套筒外壁形成環向凹槽,在套筒內壁形成環向凸起,各環向凸起間形成剪力槽,剪力槽與套筒內壁凸起表面弧形過渡相接。

2)在套筒兩端灌漿錨固段第1段剪力槽處分別設灌漿孔和排氣孔。

3)套筒灌漿錨固段最小內徑D2與所采用的45號鋼管原材內徑D1滿足:0.85D1≤D2≤0.9D1,筒外壁2個相鄰環向凹槽間距L1≥5(D2-D1)。

4)套筒灌漿錨固段端部截面尺寸與采用的45號鋼管原材相同。

2.2 半灌漿套筒結構設計

半灌漿套筒接頭如圖3所示。半灌漿套筒為分體式構造,包括由管材鍛壓制成的灌漿錨固段,錨固段一端的插入端,及設置于錨固段另一端的螺紋連接段。灌漿錨固段與全灌漿套筒構造相同,其不同點在于螺紋連接段,包括壓接段和分體內螺紋連接件,其中壓接段與錨固段為同一整體,壓接段外周面上間隔鍛壓形成多個壓陷溝,且構成壓接段的內壁徑向尺寸相對于管材原始徑向尺寸呈徑向縮減;分體內螺紋連接件為內螺紋管狀構造,因所述壓接段內壁徑向尺寸的縮減,而被嵌裝于所述壓接段中形成固定連接。

圖3 半灌漿套筒接頭

2.3 鍛壓式灌漿套筒結構優點分析

針對裝配式PC構件連接施工特點,與現有灌漿套筒產品相比,本文所述鍛壓式灌漿套筒具有以下優點。

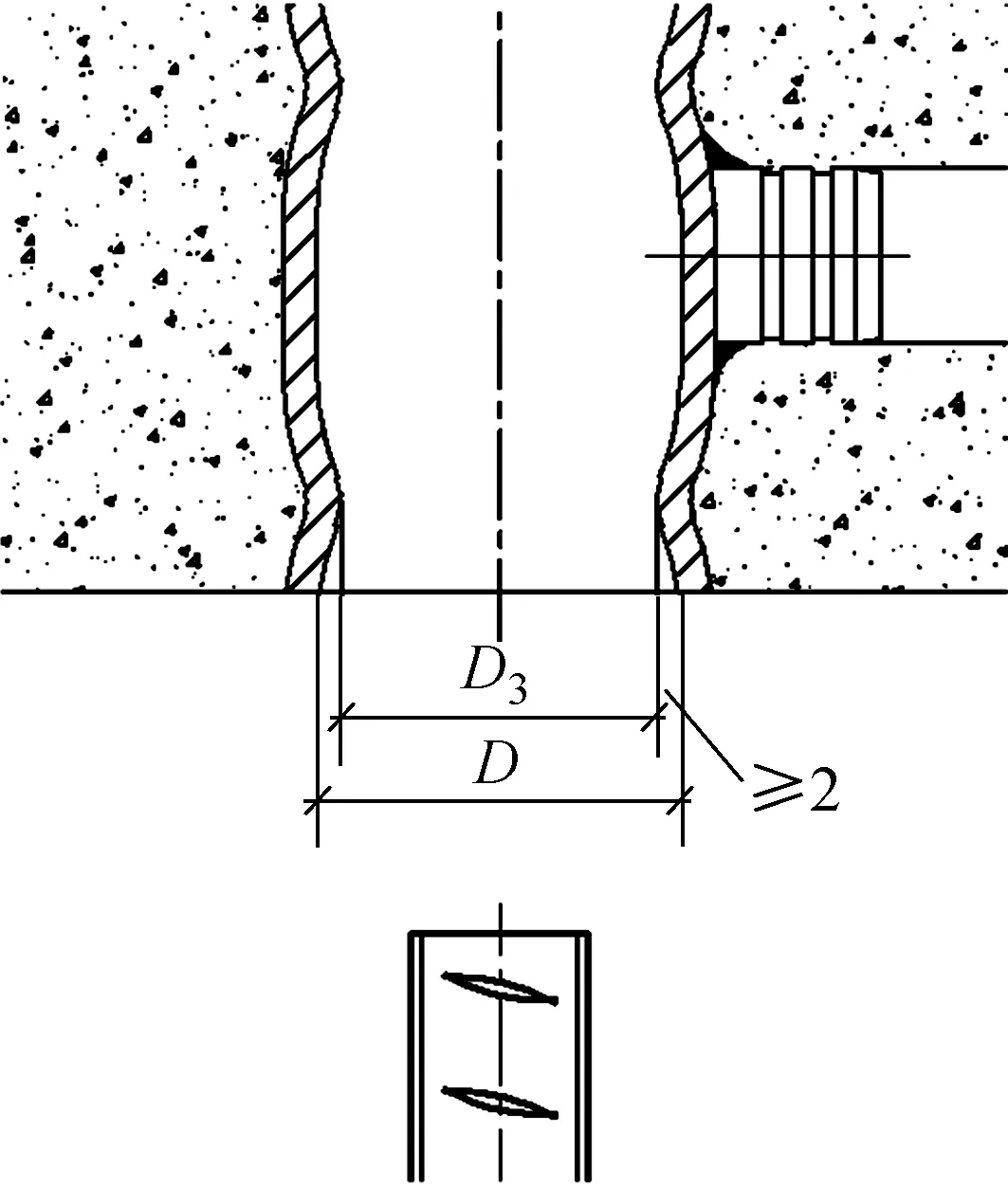

1)灌漿套筒錨固段端部采用喇叭口設計(見圖4),端口最大直徑D較規范中灌漿套筒錨固段環形突起部分的內徑D3增加超過4mm,尺寸增加比例為40%,更有利于預制構件中灌漿套筒與下方鋼筋的對中,方便吊裝施工,有效提高吊裝效率。

圖4 灌漿套筒錨固段端部構造

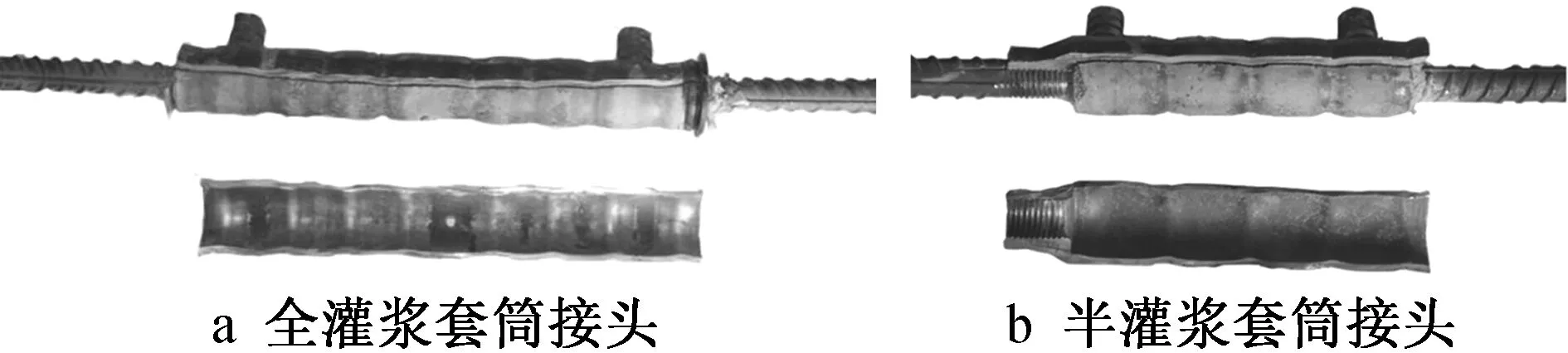

2)灌漿套筒外壁剪力槽為八角結構,受力更合理。鍛壓式灌漿套筒接頭試件切開后效果如圖5所示,灌漿套筒剪力槽內呈圓弧面圓滑過渡,利于灌漿時氣泡順利排出,且可顯著增加套筒內壁與灌漿料間的接觸面積,增大灌漿料與套筒間的機械咬合力,從而提高接頭承載力。

圖5 鍛壓式灌漿套筒接頭試件切開后效果

3)灌漿套筒灌漿端的圓弧形設計,對外增加灌漿套筒與混凝土的握裹力,對內增加受力面積,與灌漿料結合更好,以此抵抗鋼筋所受到的拉力,從而提高整體結構的強度和穩定性。

4)全灌漿套筒采用無縫鋼管原材經冷鍛壓工藝一體成型,可實現批量化流水線施工,生產效率高,可在一定程度上降低套筒制作成本;半灌漿套筒螺紋連接段內螺紋分體管和套筒筒體經熱處理后壓接連接,連接可靠度高。

3 試驗研究

3.1 試驗設計

設計適用于φ14,φ18,φ22連接鋼筋的3種不同型號全灌漿和半灌漿套筒試件,借助500kN液壓伺服全自動萬能試驗機進行試件單向拉伸試驗。

試驗加載時,由0加載至鋼筋拉應力為0.6倍的鋼筋屈服強度標準值,卸載至鋼筋內力為0,測量殘余變形u0,然后施加荷載至試件最大拉力,記錄試件的極限抗拉強度后加載至試件破壞,測量最大拉力下的總伸長率Asgt。按JGJ 107—2016《鋼筋機械連接技術規程》中有關殘余變形的規定計算u0,Asgt。試件鋼筋屈服前采用荷載控制加載,加載速率為2N/mm2·s-1,屈服后采用位移控制加載直至試件破壞,位移控制加載速率為5mm/min。

3.2 試驗結果分析

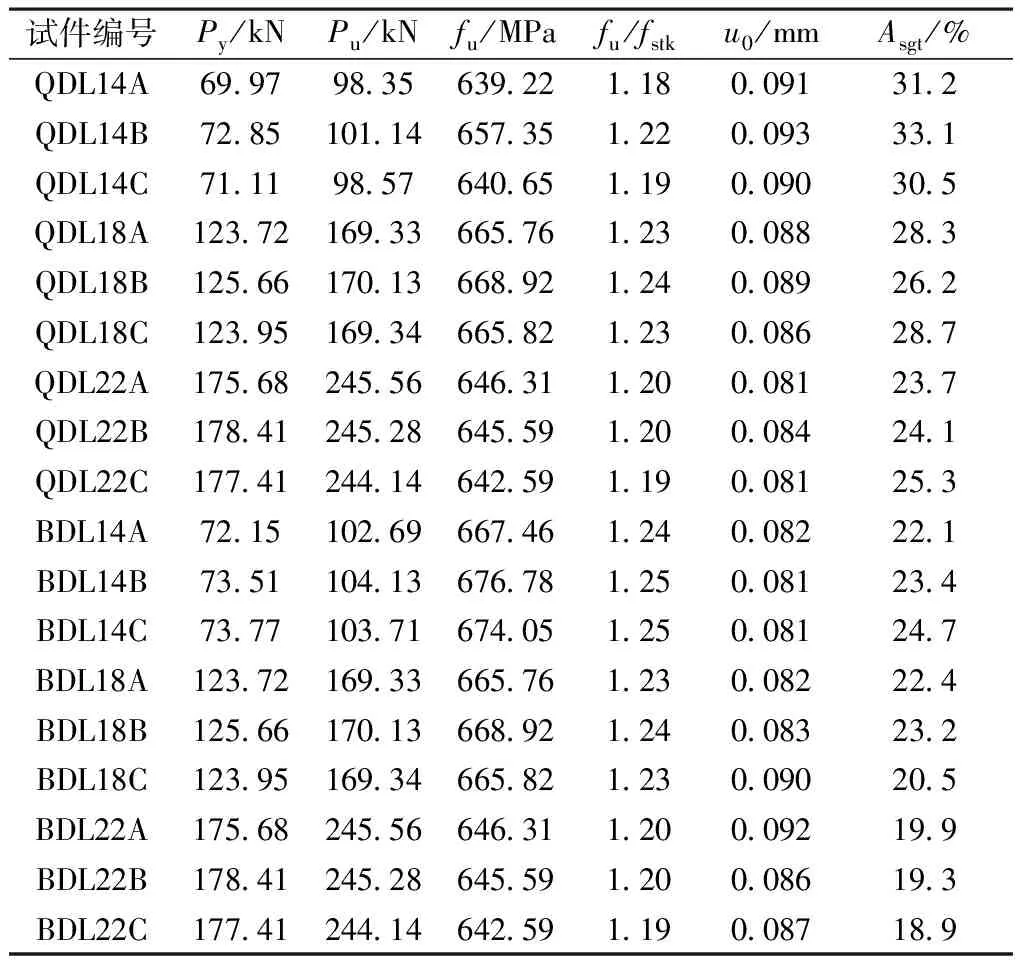

在單向拉伸荷載作用下,所有試件均發生連接鋼筋拉斷破壞,符合《鋼筋機械連接技術規程》中Ⅰ級接頭的破壞形態要求。對試驗所測得的試件各性能參數進行統計,如表1所示。QDL表示全灌漿單向拉伸,BDL表示半灌漿單向拉伸,A,B,C表示每組3個平行試件。

表1 灌漿套筒材料性能參數

由表1可知,本文設計的全灌漿套筒試件fu/fstk為1.18~1.24,半灌漿套筒試件fu/fstk為1.19~1.25,均>1.10;在單向拉伸荷載作用下,2種類型套筒試件殘余變形u0均<0.10mm;全灌漿套筒試件最大總伸長率Asgt為23.7%~33.1%,半灌漿套筒試件最大總伸長率Asgt為18.9%~24.7%,均遠大于6%,符合規范《鋼筋機械連接技術規程》中Ⅰ級接頭的相應指標規定。表中全灌漿套筒試件最大總伸長率Asgt普遍大于相同規格半灌漿套筒試件,說明與半灌漿套筒接頭相比,全灌漿套筒接頭抗變形能力更強[14]。

4 結語

1)灌漿套筒采用無縫鋼管原材經冷鍛壓工藝一體成型,結構整體性好,可批量化流水線加工,生產效率高,可在一定程度上降低套筒制作成本。

2)灌漿套筒錨固段端部喇叭口設計便于預制構件中灌漿套筒與下方鋼筋的對中,方便吊裝施工;灌漿套筒外壁剪力槽為八角結構,受力更合理;套筒剪力槽內呈圓弧面圓滑過渡,利于灌漿時氣泡順利排出,提高灌漿質量。

3)鍛壓式全灌漿套筒和半灌漿套筒構造合理,接頭承載力、最大總伸長率、殘余變形等參數均能滿足相關標準中Ⅰ級接頭要求。