單活性官能團封端的聚硅氧烷研究進展

王 旸,伍 川,董 紅,瞿志榮,石鵬春,陳 煒,甘方樹,陳峰兵,張 濤

(1. 杭州師范大學材料與化學化工學院 有機硅化學及材料技術教育部重點實驗室,浙江 杭州 311121)(2. 杭州師范大學 氟硅精細化學品與材料制造協同創新中心,浙江 杭州 311121)(3. 嘉興聯合化學有限公司,浙江 嘉興 314000)

1 前 言

隨著日常生活中機械設備功能的提升及應用領域的擴大,器械設備以及其零部件的工作環境日益嚴酷。無論是發動機和汽輪機的水泵葉輪,還是工廠的高爐、焦爐、燒結機等設備及其部件均長時間處于高溫氧化、水流沖蝕、氣流撞擊等惡劣環境中[1],服役一段時間后,基材表面會出現一定程度的磨損與損壞,降低了儀器設備的安全指數與使用壽命。倘若將含有有機硅的涂料涂覆在機械設備上,則可延遲或阻止基材被破壞。由于聚二甲基硅氧烷分子間距較大、分子間內聚能密度較小、機械強度較低、表面張力小、疏水性好,因此封端的聚硅氧烷在涂料領域應用廣泛。

聚硅氧烷分子中含有硅氧鍵(Si—O—Si),屬于半無機高分子化合物,主要聚合物包括硅油、硅橡膠和硅樹脂等。其中硅比碳更具正電性,硅與負電性氧的結合能力比有機物與氧的結合能力強得多,因此硅橡膠主鏈上Si—O的鍵能比C—C(碳鏈聚合物)的鍵能高很多,聚硅氧烷在熱性能與耐候性、耐寒性與生物相容性等方面均優于碳系聚合物。Si—O鍵的螺旋狀結構賦予有機硅材料優良的氣體透過性。有機硅材料的表面張力僅高于有機氟材料,因此有機硅材料具有較低的表面能[2],呈現出良好的疏水性能。這些特性賦予有機硅涂料優異的耐高低溫、耐候、憎水和透氣性能。然而由于聚硅氧烷構成的材料的力學性能較差,導致聚硅氧烷在生產和生活中的應用范圍受到限制。研究發現,將活潑性官能團引入到聚二甲基硅氧烷的端基或者側鏈位置,可使惰性有機硅聚合物成為具有活潑性基團的聚硅氧烷,進而利用活性反應位點與其他單體或者含有活性基團的有機聚合物、無機物或硅系化合物進行接枝或者共聚反應,形成嵌段或者接枝改性的硅氧烷共聚物,不僅可以提高聚硅氧烷的力學性能,而且還可將聚硅氧烷的優異特性與其他聚合物分子的特性結合[3, 4],從而獲得綜合性能優異的有機硅改性的聚合物或者聚合物改性的有機硅材料,如潤滑劑、絕緣材料和涂層材料等。雙封端聚合物在反應過程中極難控制僅使一端反應而另一端不反應,為滿足聚硅氧烷在纖維或非纖維基材應用中的特殊需求,具有單活性官能團封端的聚硅氧烷在常見雙封端聚硅氧烷的基礎上得到發展,并在越來越多的領域中得到應用。單封端活性聚硅氧烷擁有活性基團的一端可通過交聯劑定向接枝,或者與含有活性基團的高分子聚合物、低分子化合物反應,形成新型的單封端聚硅氧烷化合物或由有機化合物嵌段改性的硅系聚合物。與兩端封端基團均為同一官能團的雙封端聚硅氧烷相比,單封端聚硅氧烷只有一個基團位點具備活性。

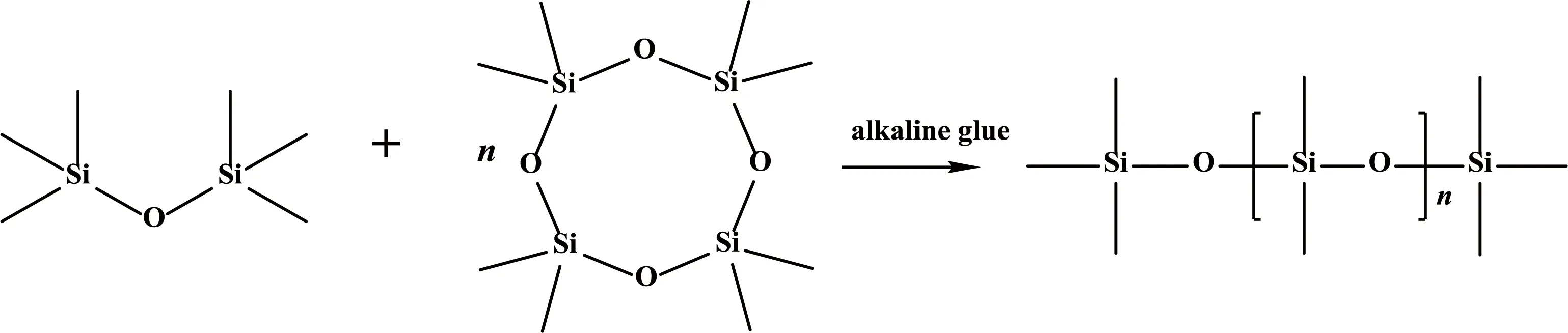

在工業中,常以堿膠(四甲基氫氧化銨、氫氧化鈉、氫氧化鉀)為催化劑,對聚硅氧烷環體進行開環聚合,以雙封頭劑作為封端劑合成雙封端聚硅氧烷,如圖1所示[4]。

圖1 雙封端聚硅氧烷的制備[4]

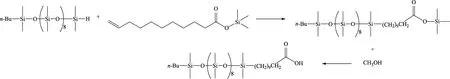

據了解,在國內工業合成方法中,多采用催化裂解的方法,并以雙封端聚硅氧烷為原料生產單封端聚硅氧烷,如圖2所示。但雙封端聚硅氧烷的催化裂解過程是一個平衡裂解過程,此過程中雖然可得到部分單封端聚硅氧烷,但仍不可避免地生成其余雙封端聚硅氧烷,且這些聚硅氧烷物理化學性質接近,無法分離提純,導致單封端聚硅氧烷的合成難度高[5]。本文綜述了國內外單封端聚硅氧烷的制備方法、種類及其應用進展。

圖2 催化裂解法制備單封端聚硅氧烷工藝過程[5]

2 單封端聚硅氧烷制備方法及種類

2.1 單封端聚硅氧烷制備方法

單封端聚硅氧烷通常都是由單體催化開環聚合,或通過其他反應性聚硅氧烷端基修飾改性所得。多采用有機鋰或硅醇酸鋰等鋰化合物引發六甲基環三硅氧烷等單體環進行開環,缺點在于單體催化開環聚合反應過程中產生單端線性聚合物的同時會循環生成低聚物。而通過與其它反應性聚硅氧烷端基修飾改性得到單封端聚硅氧烷的方法可降低反應過程中低聚物的影響,減少反應步驟,通過高效、簡易的反應條件實現產物的制備。

2.2 單封端聚硅氧烷種類

2.2.1 單氫封端聚硅氧烷

單氫封端聚硅氧烷通常在聚二甲基硅氧烷長直鏈的末端或支鏈處部分或每一個結構單元都含有活潑氫原子。國內多采用將雙封端聚硅氧烷催化裂解生成單氫封端聚硅氧烷;國外多采用在特定催化劑的作用下,將含有活潑氫的聚硅氧烷與含有富電負性基團的化合物進行接枝反應生成單氫封端聚硅氧烷。

Takeda等[6]將二甲基氯硅烷(DMCS)與六甲基環三硅氧烷在三甲基硅醇中混合,在含有正丁基鋰(1.5 mol/L)的己烷溶液作用下進行陰離子開環聚合反應,最終得到單氫封端聚硅氧烷,如圖3所示。

圖3 單氫封端聚硅氧烷的制備[6]

Stafslien等[7]將六甲基環三硅氧烷溶于四氫呋喃(THF)中,在通入氮氣的情況下加入三甲基硅醇鋰溶液進行陰離子開環聚合反應,并采用DMCS終止聚合反應,阻止聚合物鏈增長。但上述方法制備的單氫封端聚硅氧烷的另一端基團為惰性的三甲基硅氧基,導致產物的溶劑相溶性差,很難滿足涂料在復雜環境下的需求,且單體開環率低于90%。

Alabaster等[8]為改變聚硅氧烷鏈段的一端基團,以丁基鋰作為陰離子開環試劑,溫度保持不高于40 ℃,首先在氮氣保護下向六甲基環三硅氧烷(41 g)和甲苯(70 mL)混合溶液中逐滴加入丁基鋰,將該混合物在室溫下攪拌1 h后將溫度升至40 ℃,之后將溶解六甲基環三硅氧烷(1040 g)的THF(2 L)溶液經2 h加入到上述反應體系中。加入后,將混合物在40 ℃下繼續攪拌1 h,然后降至室溫,之后滴加57 g的DMCS作為封端劑,并控制反應溫度不高于35 ℃。DMCS滴加完畢后,混合物在室溫和無氧條件下攪拌過夜,之后將反應產物用去離子水和鹽水洗滌,在低壓、100 ℃下除去低沸物,即可得到最終產物單氫封端聚二甲基硅氧烷(B—PDMS30—H)。該產物單體開環率高于90%,且相比于一端為三甲基硅氧基團的聚硅氧烷,其與有機物的相容性得到了提高。

2.2.2 單乙烯基封端聚硅氧烷

Takeda等[6]將三甲基硅醇放入冰水浴中進行攪拌,向其中滴加1.8 mL含正丁基鋰的己烷溶液,攪拌1 h后,緩慢滴加含六甲基環三硅氧烷的THF溶液,滴加完成后,除去冰浴,將混合物攪拌5 h,之后向其中滴加二甲基乙烯基氯硅烷,并將混合物進一步攪拌12 h,然后加入10%(質量分數,下同)的碳酸氫鈉水溶液進行酸堿中和,靜置將有機層與無機層分層后,用蒸餾水洗滌有機層,再將有機層用硫酸鎂脫水,在減壓、50 ℃下除去揮發性成分后即可得到單乙烯基封端聚二甲基硅氧烷,產率為99%(圖4)。將該產物作為原料生成的無氟水解性硅烷化合物可避免人們對環境和健康的擔憂,但其防水性能稍遜色于有氟水解性硅烷[9]。

圖4 單乙烯基封端聚二甲基硅氧烷的制備[6]

蘇朝暉等[10]在100 ℃下,將八甲基環四硅氧烷與乙烯基封頭劑加入反應器,在通入氮氣保護的情況下加入硅醇鉀作為催化劑,在130 ℃下反應2 h,然后降溫至90 ℃,之后加入醋酸中和0.5 h后,在絕壓-100 MPa的條件下脫去揮發性成分,得到單乙烯基封端PDMS,該反應采用硅醇鉀作為開環試劑,并省去繁瑣步驟一步得到產物,可直接在基底上構建防水涂層。與雙端乙烯基封端PDMS相比,單乙烯基封端PDMS與含氫硅油交聯后,活性基團一端可固定于交聯的基材上,惰性基團一端可自由旋轉,借用其柔韌性與低表面能即可得到長效疏水自清潔表面。

Akiba等[11]為得到對抑制耐熱初期的軟化劣化有效的單乙烯基聚硅氧烷,以n-BuLi為進攻基團,將其在氮氣保護下加入到含六甲基環三硅氧烷的無水THF溶液中進行開環聚合反應,室溫下反應4 h后,在60 ℃下添加二甲基乙烯基氯硅烷和1,3-二乙烯基-1,1,3,3-四甲基二硅氮烷進行封端反應。反應混合物經130 ℃和300 Pa減壓蒸餾,得到在150 ℃以下為固態的單乙烯基封端聚硅氧烷,采用碘滴定法確定該產物乙烯基含量為6.3 mmol/100 g,粘度為300 mPa·s。將單乙烯基封端聚硅氧烷作為基礎聚合物,與甲基氫聚硅氧烷、乙烯基硅氧烷絡合物的甲苯溶液均勻混合,得到高耐熱性有機聚硅氧烷凝膠組合物。該反應得到的組合物不包含中性金屬氧化物的干燥劑,由加成固化性有機聚硅氧烷凝膠組合物得到的有機硅凝膠固化物對抑制耐熱初期的軟化劣化有效。

2.2.3 單羥烴基封端聚硅氧烷

在聚硅氧烷鏈節中引入羥烴基獲得的產物即是羥烴基聚硅氧烷。化學性質活潑的羥烴基官能團可以與羧基、異氰酸酯、羥烴基進行反應,從而生成改性聚硅氧烷,提高聚硅氧烷的表面性能。單羥烴基封端聚硅氧烷常通過官能基轉化法、硅氫加成法和與格氏試劑反應等方法進行制備。以單活潑氫封端的聚硅氧烷為原料,在Pt/C催化下與丙烯醇進行硅氫加成,可得到單羥丙基封端聚硅氧烷(圖5)[12]。

圖5 單羥丙基封端聚硅氧烷的制備[12]

為提高國內單封端羥烴基聚硅氧烷產率,并降低其生產成本,提高其產品收率,張慶思等[12]優化了合成步驟,將單氫封端聚硅氧烷與含烯丙基縮水甘油醚的甲苯溶液進行硅氫加成反應,制備得到單封端羥烴基硅油,單氫封端聚硅氧烷與烯丙基縮水甘油醚的最佳物質的量的比例為1∶1.5~5(圖6)。該方法優化了國外在生產單封端雙羥烴基聚硅氧烷過程中采用的羥基保護與脫保護反應,降低反應步驟,使合成目標化合物所需時間縮短。

圖6 單端雙羥烴基封端聚硅氧烷的制備[12]

Yokoi等[13]將單氫封端聚二甲基硅氧烷與烯丙醇在氯鉑酸催化下于105 ℃進行硅氫加成反應,反應16 h,冷卻至室溫后,利用膜過濾器(聚四氟乙烯,孔徑為0.45 mm)除去不溶物,采用減壓蒸餾除去濾液中存在的過量烯丙醇,得到數均分子量為500的單羥基改性聚二甲基硅氧烷。

盡管單氫封端聚硅氧烷與羥烴基的不飽和化合物進行硅氫加成反應可制備得到單封端羥烴基封端聚硅氧烷,但含羥烴基的不飽和化合物制備條件苛刻,為攻克這一難關,鄔元娟等[14]通過羥基保護與脫保護反應及邁克爾加成反應,以二乙醇胺、六甲基二硅氮烷、丙烯酸烯丙酯和六甲基環三硅氧烷為原料,經陰離子開環、醇解等反應得到單端雙羥乙基封端聚硅氧烷,提高了反應收率。

2.2.4 單環氧烴基封端聚硅氧烷

環氧烴基改性的聚硅氧烷是指含有環氧烴基的有機硅聚合物,一般采用硅氫加成方法進行制備。杜小鵬等[15]在活性鉑金屬絡合物作用下,通過含氫硅油與2-環氧-4-乙烯基環己烷反應,制得環氧烴基改性的聚有機硅硅氧烷。相比于國內現有傳統熱轉印色帶常用的有機硅涂料,此聚有機硅硅氧烷提高了選擇固化速度,且無環境污染等弊端。Liu等[16]以雙端γ-環氧丙氧丙基封端聚二甲基硅氧烷與胺丙基三乙氧基硅烷為原料,利用氨基與環氧基團之間的開環反應制備得到一端為γ-環氧丙氧丙基封端、另一端含有三乙氧基硅基丙基官能團的改性聚二甲基硅氧烷。

2.2.5 單氨烴基封端聚硅氧烷

Ichinohe[17]在80 ℃下,以脫水甲苯為溶劑、單封端氫聚硅氧烷為原料,在80~90 ℃、1 h內將六甲基二硅氮烷滴入單封端氫聚硅氧烷中,滴加完后在80~90 ℃反應2 h,在鉑的催化下得到淡黃色透明的六甲基二硅氮封端聚硅氧烷,進一步將此反應產物與三氟乙酸在70 ℃反應3 h,生成單氨烴基封端聚硅氧烷。宮玉琢等[18]為得到棉針織物平幅連續軋蒸工藝的精煉劑,解決國外現有技術在連續煉漂工藝中的不足,合成了以單氨烴基封端聚硅氧烷為原料的有機硅大單體。將單氫封端聚二甲基硅氧烷、烯丙基氯、含氯鉑酸的異丙醇溶液在甲苯溶劑中反應制得單氯甲基封端聚硅氧烷(圖7),在氮氣保護下,向上述混合溶液充入液氨、氯化亞銅和氯化銨,進而制備得到單氨烴基封端有機硅聚合物。此類反應通過官能團轉化直接生成了單氨烴基封端聚硅氧烷,避免了在聚合物開環中產生小型聚合物的問題。

圖7 單氯甲基封端聚硅氧烷的制備[18]

Hasegawa等[19]將一端具有丁基且另一端具有Si—H的線性聚二甲基硅氧烷加入到烯丙胺中,并向其中加入含氯鉑酸的烯丙胺溶液,反應16 h,過濾后得到數均分子量為500的單氨烴基封端聚硅氧烷(圖8)。

圖8 單氨烴基封端聚硅氧烷的制備[19]

2.2.6 單甲基丙烯酰氧基封端聚硅氧烷

圖9 單(甲基)丙烯酰氧基封端聚硅氧烷的制備[20]

Kuo等[21]在氮氣保護下將六甲基環三硅氧烷(D3)溶于二甲苯中,并向其中加入正丁基鋰,對上述反應物進行脫低沸處理以除去體系中的水分和硅烷醇等雜質,然后向反應物中注入三甲基硅烷醇和二甲基甲酰胺,使反應在室溫下進行,當D3轉化率大于85%時,向反應物中加入封端劑3-甲基丙烯酰氧基丙基二甲基氯硅烷,并使其在室溫下繼續反應3 h,得到聚合度為120的單甲基丙烯酰氧丙基封端聚硅氧烷(圖10)。該反應于室溫下進行,相比于以往反應較為溫和。

圖10 單甲基丙烯酰氧丙基封端聚硅氧烷的制備[21]

孫芳等[22]在氮氣保護下,以無水甲苯為溶劑,加入0.001%的催化劑(含2%氯鉑酸的異丙醇溶液),在80 ℃充分反應0.5 h后,將單氫封端聚二甲基硅氧烷與甲基丙烯酸甲酯(AMA)按1∶2的質量分數比例加入到反應物中繼續反應,利用紅外光譜監測Si—H特征吸收峰變化情況,6 h后吸收峰完全消失,說明此時反應完全停止,并得到單甲基丙烯酰氧甲酯基封端聚硅氧烷。

郝建強[23]以有機錫化合物或路易斯堿為催化劑,在雙羥基硅油中加入(甲基)丙烯酰氧基硅烷偶聯劑進行反應,在混合液粘度達到羥基硅油的1.2~1.8倍時加入六甲基二硅氮烷,以清除另一端殘留的羥基,得到單丙烯酰氧基封端聚硅氧烷,與原有的雙官能團封端聚合物相比,此低聚物可與丙烯酸類、苯乙烯及馬來酸進行溶液共聚而不易產生凝膠,得到具有良好離型效果的離型涂料。

2.2.7 單羧烴基封端聚硅氧烷

Kamei等[24]以單氫封端聚硅氧烷和烯丙基脲為原料,加入含0.5%氯鉑酸的甲苯溶液為催化劑,回流反應3 h后,進一步將反應混合物減壓脫除溶劑即可得到蠟狀含脲基的有機聚硅氧烷,收率為96%。該類聚硅氧烷相較以往聚硅氧烷具有很強的延展性與保濕性,常應用于化妝水或保濕霜等化妝品中。

圖11 單羧烴基封端聚硅氧烷的制備[25]

3 單封端聚硅氧烷應用

3.1 單氫封端聚硅氧烷

以活性鉑金屬絡合物為催化劑,甲苯溶液為溶劑,將單氫封端聚二甲基硅氧烷與乙烯基聚醚化合物進行硅氫加成反應,可制得防水性佳、耐磨性好、抗污性能優異的聚醚改性聚硅氧烷[26],所得產物分子量為2900,粘度為97.4 mPa·s。將聚醚改性聚硅氧烷通過自由基加成聚合方法接枝到(甲基)丙烯酸共聚物的主鏈上,如圖12所示,所得共聚物與工業涂料具有良好的相容性。

圖12 單聚醚封端聚硅氧烷的制備[26]

季銨鹽基團具有特殊的表面活性且滲透能力強、容易降解、抗菌性強,但側鏈含有季銨鹽的聚硅氧烷由于水溶性較好而難以附著在植物葉片的疏水性表面上,無法解決植物容易受真菌侵害這一問題。倘若將電子云密度較高的季銨鹽基團分別嵌于聚硅氧烷的高分子鏈端與支鏈,將單封端聚硅氧烷與高分子季銨鹽進行酰基化反應,則可克服原有高分子聚硅氧烷季銨鹽易溶于水的缺點,滿足抗菌物質的研究設計。周盛文等[27]將單氫封端聚硅氧烷(PDMS—H)與甲基丙烯酸叔丁酯進行反應,將所得物在濃硫酸存在條件下進行酸性水解,得到單羧基封端聚硅氧烷(PDMS—COOH);之后將產物與雙端叔胺基封端聚硅氧烷進行酰基化反應,形成叔胺基聚硅氧烷前端共聚物;最后將該前端共聚物與鹵代烴進行反應得到含季銨鹽基團的聚硅氧烷嵌段共聚物。該共聚物能夠有效地沾黏疏水性植物葉片,防止植物真菌病害。

劉軍等[28]以含2%氯鉑酸的異丙醇溶液為催化劑,催化單氫封端聚二硅氧烷與烯丙基氯之間的硅氫加成反應,先將反應溫度升至100 ℃,加入催化劑后恒溫反應8 h,得到單氯丙基封端聚硅氧烷;將此反應產物與液氨、乙醇、氯化銨、氯化亞銅進行反應可得到單氨烴基封端聚硅氧烷。以甲苯為溶劑,將單氨烴基封端聚硅氧烷與雙羥烴基封端聚硅氧烷進行反應,同時加入六亞甲基二異氰酸酯和改性的六亞甲基二異氰酸酯三聚體,反應后得到聚氨酯丙烯酸改性的有機硅無氟防水劑原料,該反應產物對織物表面具有優異的防水效果。

單氫封端聚硅氧烷可通過分子端基的Si—H與其它含有不飽和鍵的化合物或聚合物進行硅氫加成反應,生成一系列新型結構的單封端聚硅氧烷,當將這些單封端聚硅氧烷應用于涂料改性領域時,有望改善涂料的O/W性能、防污性、柔軟性、潤滑性能等,進而開發出滿足特殊領域需求的新型功能涂料。

3.2 單乙烯基封端聚硅氧烷

單乙烯基封端聚硅氧烷多用于制造交聯聚乙烯保護涂料,通過含有特殊不飽和雙鍵官能團的聚硅氧烷與含有親電官能團的有機物或聚硅氧烷之間的接枝反應,生成可用于制造特種涂料的改性高聚物,應用前景可觀。

為在溶液中自組裝形成具有核-殼結構的高分子季銨鹽納米膠束,張玉花[29]采用自由基共聚的方法,以單乙烯基封端聚硅氧烷與丙烯酸、甲基丙烯酸羥乙酯、乙烯基吡啶為原料進行共聚,將產物季銨化后得到梳型結構的高分子季銨鹽聚合物,該聚合物具備疏水側鏈和親水主鏈。與其它季銨鹽聚合物相比,其表面積大幅度增加,由于聚硅氧烷中高分子季銨鹽的加入,使得改性后的聚硅氧烷可附著于植物表面,具備很好的抗菌活性。

為優化增韌聚合物,降低添加劑在聚合物中的遷移率,Mrozek等[30]將單乙烯基封端聚二甲基硅烷與甲基二乙氧基氫硅烷在卡斯特催化劑作用下,在90 ℃反應3 d,得到支鏈聚合物。與具有相同分子量的線性分子相比,該支鏈聚合物用作聚合物網狀網絡添加劑時可以有效降低聚合物高度交聯網絡中添加劑的遷移率,提高交聯網絡的斷裂韌性。

3.3 單羥烴基封端聚硅氧烷

羥烴基硅油中的活性官能團—OH能夠與有機化合物中的—OH反應,脫水后形成醚官能團,聚硅氧烷中的羥基官能團還可以與羧基、酰氯、酸酐等反應形成酯,或與異氰酸酯反應形成—NHCOOCH3,通過上述反應將有機硅與有機聚合物連接在一起,得到的嵌段聚合物具有可加工性、良好的潤滑性和耐溫性等。特殊的單羥烴基封端官能團使得羥烴基改性的聚硅氧烷成為有機硅“無機”特性與聚合物高分子特性結合的紐帶,單羥烴基封端聚硅氧烷分子中的C—Si—O有利于提高有機涂料分子中C—C和C—O的熱性能以及有機材料的耐候性,在涂料領域具有廣闊的應用前景。

Yokoi等[13]將單羥烴基改性的聚二甲基硅氧烷與己二酸、乙二醇在鈦酸四丁酯催化下進行縮聚反應,得到嵌段共聚物,再將上述嵌段共聚物與聚氨酯(PU)樹脂反應,所得產物具有優異的抗粘連性,改善了PU紡絲原液粘度隨時間變化的問題。

Yang等[31]以AMA和籠型的甲基丙烯酰氧基異丁基-多面體低聚倍半硅氧烷(MA-POSS)為底物,線性的單羥烴基封端聚二甲基硅氧烷為大分子引發劑,采用兩步原子轉移自由基聚合技術制備得到分子量窄分布(介于1.215~1.391之間)的新型有機無機雜化材料PDMS-b-PMMAm-b-P(MA-POSS)n。該雜化材料中,籠型的POSS作為嵌段共聚物的硬段,單羥烴基封端的線性PDMS作為嵌段共聚物的軟段,使得該雜化材料具有良好的熱穩定性、機械穩定性、成膜能力、表面粘彈性和疏水性。當P(MA-POSS)n鏈段含量從0增加至23.93%(質量分數)時,該雜化材料的玻璃化轉變溫度從95提高到137 ℃,儲能模量從(573±3)增加至(902±5)MPa。由于在不同溶液中形成的以PMMA為核、PDMS/P(MA-POSS)為殼的核/殼結構膠束的粒徑對于PDMS和P(MA-POSS)在薄膜表面的遷移速率影響程度不同,因此該雜化材料的表面粗糙度和其余含硅材料表面粗糙度也不同;此外,該雜化材料在不同溶劑中涂覆時所形成的薄膜的水接觸角、吸水率和粘彈性存在顯著差異,籠型結構的P(MA-POSS)組分在薄膜表面集聚后可儲存吸附的水,但不會增加薄膜的粘彈性,這種雜化材料有望成為溶劑依賴型涂料的關鍵組分。

為適應綠色環保發展需求,水性聚氨酯(WPU)因兼具水性涂料與PU材料的優勢而受到業界關注,但WPU分子中存在大量的親水基團導致其耐水性與耐熱性較差,成膜后機械力學性能也較差,限制了WPU的廣泛應用。以PDMS為軟鏈段、PU為硬段形成的聚硅氧烷改性PU材料具有比PU更好的耐熱性、低溫柔韌性、更高的機械強度和耐磨性,同時具有更優秀的耐酸/堿性能、耐溶劑性和耐濕性以及更低的收縮系數,在涂料和醫療器械領域具有重要用途。

劉偉等[32]將單羥烴基封端聚硅氧烷引入聚氨酯丙烯酸酯分子中,通過控制2,2-雙(羥甲基)丙烯酸丁酯的加入量調節產物的耐熱性及表面性能,同時發現增加雙鍵含量可以提高固化膜的拉伸強度。陳楚宏等[33]將單氫封端硅油與羥基保護的2-亞甲基-1,3-丙二醇經硅氫加成和脫保護反應得到單端型雙羥烴基封端硅油,將上述產物與雙封端硅油分別用于PU改性,發現單封端硅油改性的PU材料的耐污、憎水性及手感性能明顯高于雙封端硅油改性的PU材料。

不同于其他的PU嵌段共聚物,當聚硅氧烷改性的PU受到拉伸作用時,其硬段和軟段均朝正方向取向,因此PDMS的引入會大大影響PU的晶體結構和相分離行為。將聚四氫呋喃(PTMO)與PDMS作為軟鏈段一起引入PU共聚物時,PTMO可提高PDMS-PU鏈段的相容性,同時增強PU成型膜的表面疏水性和柔韌性。Chen等[34]以PTMO為一個軟段、分別以單雙羥烴基封端聚硅氧烷(信越X-22-176系列)和羥烴基雙封端聚硅氧烷(信越KF-6002和KF-6003)為另一軟段,與PU進行共聚,考察了不同類型聚硅氧烷對共聚物薄膜表面接觸角的影響。由于單雙羥烴基封端聚硅氧烷的一端為惰性的三甲基硅氧基,另一端為可與PU共聚的羥烴基,因此單雙羥烴基封端聚硅氧烷分子的一端與PU薄膜通過化學鍵結合,另一端以PU薄膜側鏈的形式懸掛在薄膜表面;而羥烴基雙封端聚硅氧烷分子中兩端均含有可與PU進行化學反應的羥烴基,羥烴基雙封端聚硅氧烷以主鏈形式參與PU共聚反應。這兩種不同結構的聚硅氧烷對PU薄膜的表面接觸角影響不同,使用6%的單雙羥烴基封端聚硅氧烷即可使改性PU薄膜表面接觸角達到最大值,而羥烴基雙封端聚硅氧烷用量達到10%時所得薄膜的表面接觸角才能達到最大值,但使用羥烴基雙封端聚硅氧烷改性的PU薄膜的接觸角要比前者大6°左右,同時呈現出更好的疏水性能。

3.4 單環氧烴基封端聚硅氧烷

單環氧烴封端聚硅氧烷具有許多不同于其他聚硅氧烷的特性。利用環氧烴基的反應活性、柔軟性和吸附性,單環氧烴基封端聚硅氧烷有望在織物的柔軟整理、涂料增黏和樹脂改性等方面獲得廣泛應用。

Liu等[16]將制備的改性聚二甲基硅氧烷與γ-環氧丙氧丙基三甲氧基硅烷溶于THF/水溶液中,以二丁基二月桂酸錫為催化劑,利用改性聚二甲基硅氧烷端基三乙氧基官能團與γ-環氧丙氧丙基三甲氧基硅烷分子中三甲氧基官能團之間的水解縮合反應,制備得到高度環氧化的聚硅氧烷(HEPSO),并將其用于修飾雙酚A型的二縮水甘油醚。此外,采用HEPSO修飾固化環氧樹脂,使得該類環氧樹脂的玻璃化轉變溫度提高了8 ℃,熱性能得到了提高。Liu等研究表明聚硅氧烷與環氧樹脂的混溶性隨HEPSO中環氧基團含量的增加而增加;HEPSO分子中高含量的環氧官能團在固化過程中可參與反應并以化學鍵形式形成交聯網絡,故而在環氧樹脂中引入HEPSO可顯著改善環氧樹脂的韌性和熱穩定性。

丙烯酸改性的聚硅氧烷是防腐涂料的基礎聚合物,多采用丙烯酸與聚硅氧烷反應制備得到。孫東明等[35]將具有飽和官能團的單環氧烴基封端線性聚硅氧烷與丙烯酸單體混合后,在含有乳化劑(乙烯基磺酸鈉)的水中進行乳化,形成預乳液;將預乳液在乳化劑的作用下進一步與丙烯酸酯或甲基丙烯酸酯混合反應,制備得到丙烯酸的聚硅氧烷乳液,該乳液具有有機-無機雜化結構,不僅具備優異的長效防腐和耐候性能,而且還具有高固體含量、低黏度、揮發性有機化合物含量極低、表面手感良好以及抗水抗污性優異等特點。Okamura[36]以無水甲苯作為溶劑,將單環氧烴基封端聚硅氧烷與N,N-二甲胺混合,將溫度維持在50 ℃,反應4 h,反應結束后采用去離子水進行洗滌,并將反應物中的低沸物在低壓下蒸餾除去,得到一種具有潤濕性的聚硅氧烷單體(圖13),該單體有望在眼科裝置中起到重要作用。

圖13 單環氧烴基封端聚硅氧烷的應用[36]

3.5 單氨烴基封端聚硅氧烷

氨烴基封端聚硅氧烷具有柔軟性、吸附性等優點,可增強織物纖維的柔軟性,并產生獨特的油滑感,常用于棉織物后整理,且單氨烴基封端聚硅氧烷綜合應用性能顯著優于單組份聚硅氧烷的應用效果,因此其成為碳官能團化聚硅氧烷用量較大的一個種類。

Ichinohe[17]以單氨烴基封端聚硅氧烷為原料制備PU改性有機硅單體。Hasegawa等[19]將單氨烴基封端聚硅氧烷與聚烯烴進行嵌段共聚,得到了耐刮擦性能優異的樹脂改性劑。該樹脂改性劑不僅不會損害熱塑性樹脂成型品的機械強度和外觀,而且還可以賦予成型品優異的耐擦傷性和耐久性,有望改善汽車零件、精密設備和家用電器等工業產品的耐刮擦性能。

3.6 單甲基丙烯酰氧基封端聚硅氧烷

單甲基丙烯酰氧基封端聚硅氧烷具有品種多、性能各異等特點,由于其特殊的結構特點,被應用于精細化工的各領域。

Kawabata[20]因單甲基丙烯酰氧基封端聚硅氧烷具有優異的透氣性,在親水性單體中表現出很高的溶解性,被應用于涂料、醫療等領域。孫芳等[22]為得到大分子陽離子光引發劑,以單甲基丙烯酰氧甲酯基封端聚硅氧烷與5-芳基噻蒽鹽陽離子為原料發生酯化反應,研究表明,聚硅氧烷的加入可使自由基光引發劑具備低表面能等特點,因此其可被應用于表面涂料等領域。

3.7 單羧烴基封端聚硅氧烷

孫芳等[22]將合成的低表面能單封端羧基聚二甲基硅氧烷與陽離子引發劑反應,制備得到了新型含硅大分子陽離子光引發劑,由于該光引發劑一端為有機封端,因此其在環氧單體中具有很好的溶解性。Kimura[25]利用單羧烴基封端聚硅氧烷在400 nm左右波長下具有優異的透光性、硬度和質量幾乎沒有變化且可加成固化的特點,改進了原有耐熱性硅橡膠在短波長下透光率差的問題,將其應用于發光二極管元件的密封材料,使得發光二極管元件可在高溫條件下保持穩定。

4 結 語

單封端聚硅氧烷在光固化和自修復、自清潔涂層領域具有潛在的工業應用價值,單封端聚硅氧烷與含有不同官能團的有機物或聚硅氧烷的結合使涂層同時具備耐腐蝕及防水等多種功能,開發多功能的涂層材料是提高未來涂料環境適應性和復雜環境下服役壽命的發展方向。

單乙烯基封端聚二甲基硅氧烷與季胺鹽單體共聚后能夠在溶液中自組裝成納米膠束,極大地增加了聚硅氧烷比表面積,這是功能性保護涂層未來的發展方向;在納米粒子的基礎上進行化學改性可賦予涂層更多的功能,量子化學和量子點的發展為未來涂層光化學性能的發展提供了廣闊空間,在現有涂層功能基礎上,涂層的光學性能有望進一步得到拓展。相比于雙封端聚硅氧烷,單封端聚硅氧烷具有更優異的抗污性能,一端有機官能團可隨不同領域需求進行碳鏈的增長,增強聚硅氧烷的憎水性,提高其與其他物質復配時的混溶效果。單封端聚硅氧烷無論在生態皮革、精細化工、硅橡膠、抗污涂料等領域都擁有著不可替代的地位。