3D打印隨形冷卻模具零件的溫度場和應力場數值模擬*

崔小龍,王敏杰,魏兆成,郭明龍,戚文軍,王金海

(1.大連理工大學模塑制品教育部工程研究中心,遼寧大連 116024;2.廣東漢邦激光科技有限公司,廣東中山 528427)

1 引言

隨著3D 打印技術的快速發展,隨形冷卻技術已經成為模具冷卻系統的研發熱點。一些模具企業嘗試使用3D 打印技術直接制造模具,生產了傳統工藝無法加工的內部具有復雜隨形冷卻水路的模具[1~3]。相比于傳統的冷卻方式,隨形冷卻可以使制品得到更加均勻充分的冷卻,冷卻效率更高[4]。激光選區熔化技術(SLM)作為應用最廣的金屬增材制造工藝之一,對于一些具有復雜型腔和成型質量要求較高的模具,運用SLM技術制造模具零件具有顯著的優勢。

國內外學者對3D打印隨形冷卻模具技術進行了很多研究。白玉超研究了18Ni300馬氏體時效鋼模具的SLM 打印[5],認為冷卻水路縱截面與鋪粉方向夾角的大小對水路成型的影響較小,縱向打印相比于橫向打印水路的變形程度更小。Abbès Boussad等將SLM技術與機械加工相結合制造出一種隨形冷卻模具鑲件[6],提高了模具零件的精度,使成型冷卻時間大幅減少。陳根余等研究了激光掃描輪廓參數對SLM 打印隨形冷卻模具的影響[7],重復掃描次數過多或過少均會導致零件表面粗糙度增大,致密度減小,過大的輪廓掃描偏移量會降低零件的表面質量。Marin F等對SLM打印CX不銹鋼嫁接模具的組織及力學性能進行了研究[8],嫁接接觸面附近孔隙較少,無裂紋,隨著打印高度的增加,孔隙數量略有增加,嫁接模具的抗拉強度與硬度都有一定下降。徐華鵬對SLM 打印多孔結構隨形冷卻模具進行了研究[9],認為具有多孔結構的模具彈性模量高,抗壓強度大,成型制品達到熱平衡的時間相比于傳統隨形冷卻模具更短,且熱平衡后制品溫升較小。

目前,大多數研究都集中在3D 打印隨形冷卻模具的表面質量、尺寸精度及力學性能等方面,關于打印過程中的熱積累對模具零件質量影響的研究較少。為此,本文以一種內部帶有螺旋形隨形冷卻水路的模具零件為對象,研究3D 打印過程中的熱量積累對其溫度場和應力場的影響,以選擇合適的打印工藝,提高模具零件的3D打印質量。

2 模具零件設計要求及打印方案

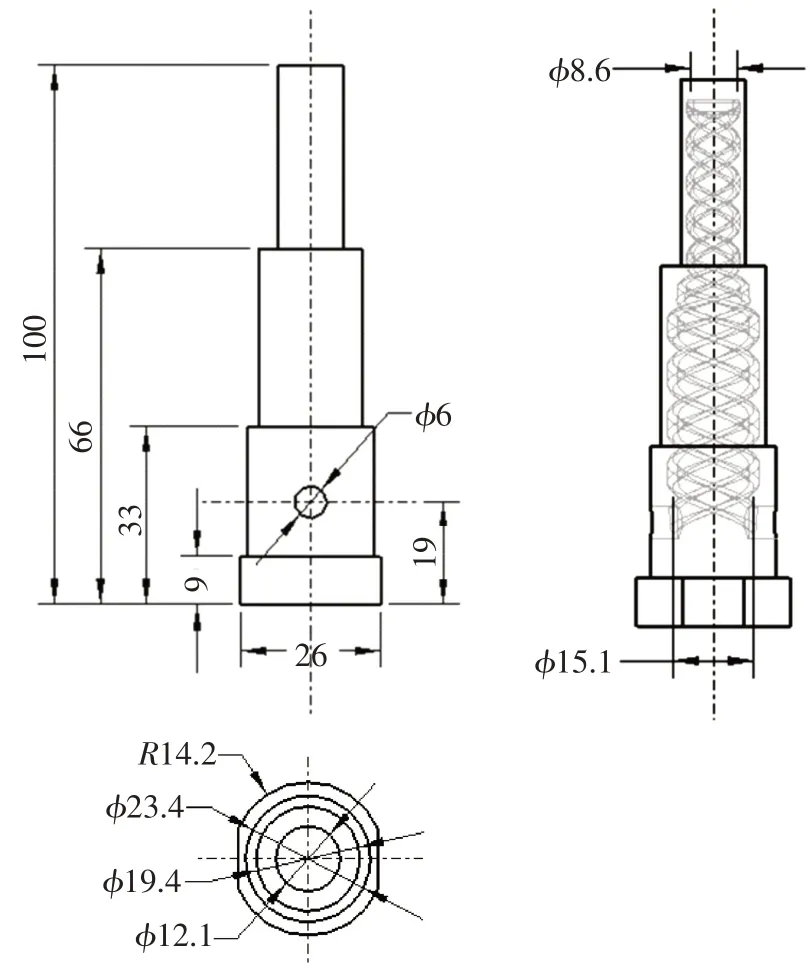

3D打印零件為一帶有隨形冷卻水路的注塑模具鑲件,設計尺寸如圖1所示。零件呈階梯狀,內部設計有螺旋形隨形冷卻水路,水路自下而上隨著零件直徑的減小隨形變化。零件沿軸線方向逐層打印,打印材料為18Ni300馬氏體時效鋼。

圖1 隨形冷卻模具零件設計尺寸

采用SLM技術打印零件過程中,隨著打印高度的增大,零件下部保留的熱量增加,散熱的速率會越來越小,導致熱量在打印零件內大量積累,這種熱積累對零件的打印質量會造成不利的影響。因此,需要通過打印過程的模擬選擇合適的打印工藝,以減小熱積累的影響。

3 3D打印過程溫度場和應力場的數值模擬

本研究是在基板預熱和未預熱兩種條件下,數值模擬打印過程的溫度場和應力場,以及熱循環曲線和應力變化曲線等結果,以分析熱積累對零件打印過程的影響。

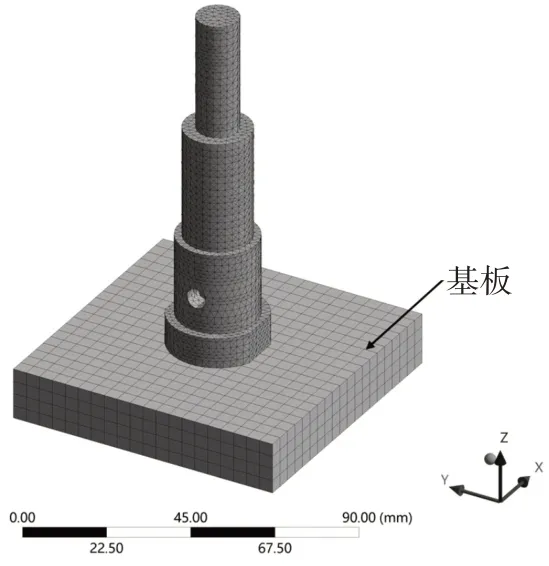

3.1 網格劃分

根據模具零件的結構,采用Creo 6.0軟件進行三維建模。打印采用的基板材料為316L 不銹鋼,尺寸為80×80×15mm,基板網格劃分為4×4×4mm。模具零件采用分層四面體網格劃分,四面體邊長為2mm。網格劃分模型如圖2所示。

圖2 網格劃分

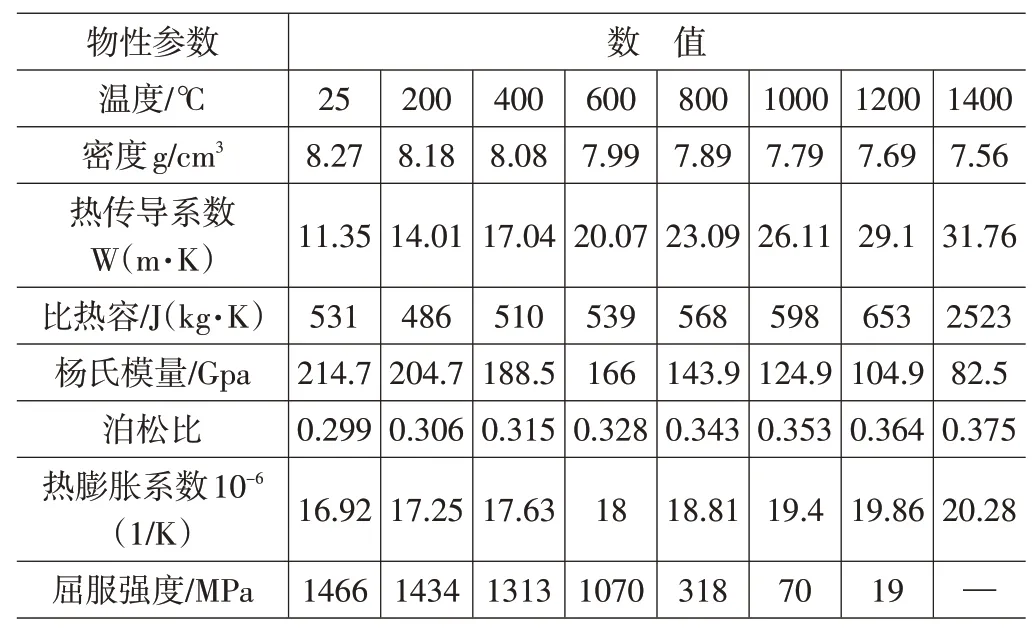

3.2 打印材料物性

通過JmatPro 材料性能模擬軟件獲得18Ni300 材料在不同溫度下的物性參數,如表1所示。

表1 18Ni300的物性參數

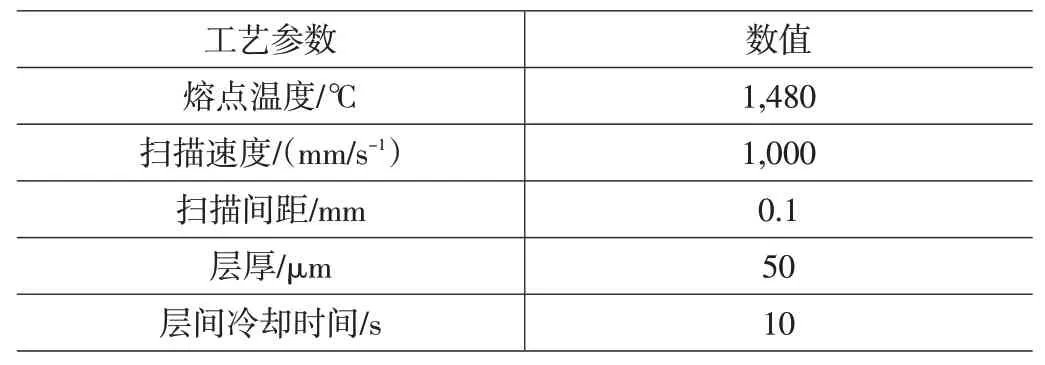

3.3 打印工藝參數

模擬采用的打印工藝參數如表2所示,其中層間冷卻時間是指零件在連續打印兩層時中間停留的時間。

表2 打印工藝參數

3.4 溫度場模擬分析

模擬軟件采用ANSYS Workbench Additive。在基板未預熱條件下,溫度場模擬的換熱系數取20。在基板預熱150℃條件下[10~11],通過加大冷卻,打印層表面對流換熱增強,換熱系數取120。

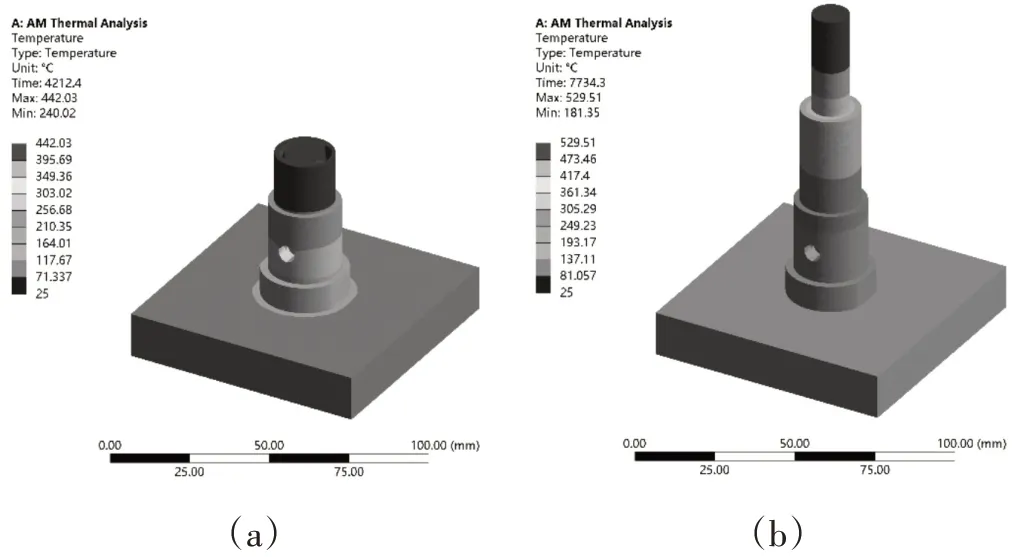

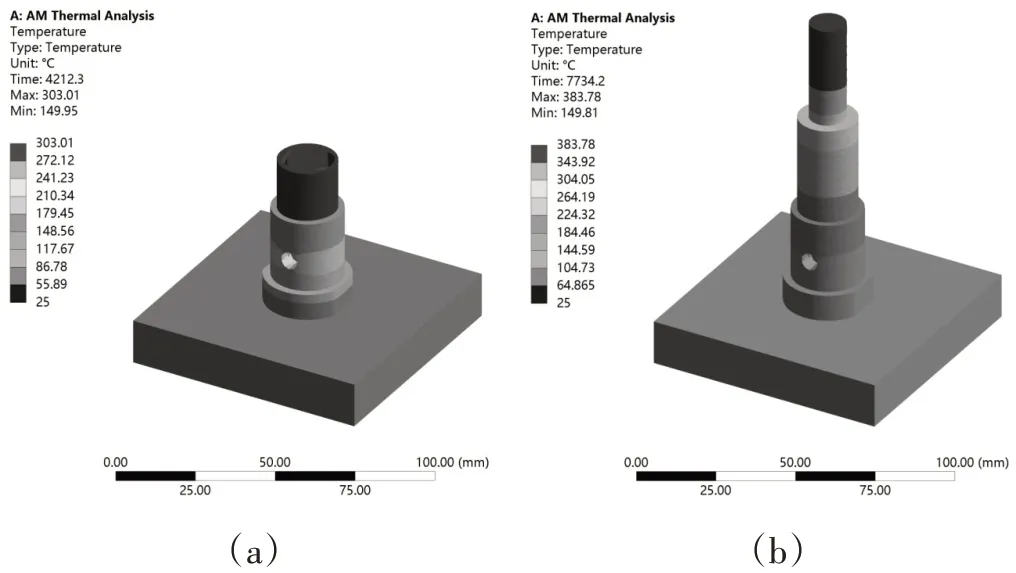

3.4.1 不同高度的溫度場云圖

通過數值模擬得到不同高度打印層冷卻后的溫度場云圖如圖3 和圖4 所示。在基板未預熱的條件下,隨著打印高度的增加,熱量逐漸向零件的下部傳導,打印層的最高溫度增大,熱影響區域變大。這是由于剛開始打印時,環境溫度較低,需要較大的激光能量才能使材料熔化。而在打印后續層時,鋪粉后前一層的熱量向上傳遞起到了預熱作用,所以輸入相同的激光能量,零件的整體溫升更高,熱影響區增大。基板預熱150℃時,最高溫度較未預熱時降低了145.73℃,最大溫度差較未預熱時降低了114.19℃。零件整體溫度分布更加均勻,有利于打印出組織及性能上下均勻的模具零件。

圖3 基板未預熱的打印溫度分布

圖4 基板預熱150℃的打印溫度分布

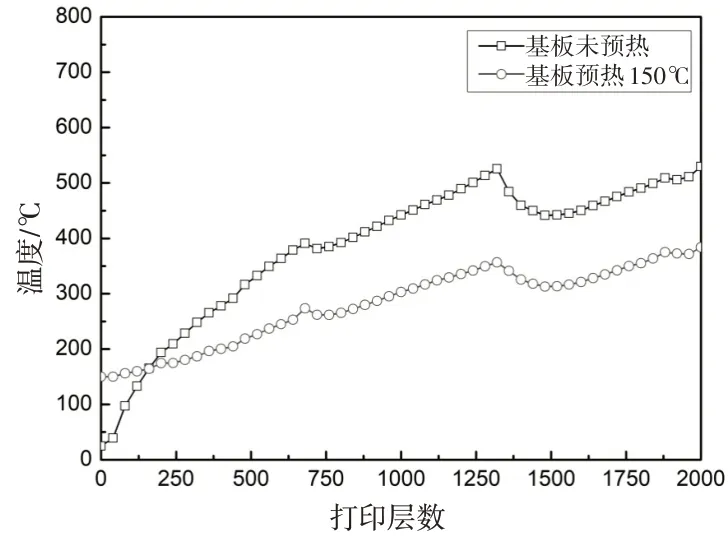

3.4.2 打印層溫度變化

模擬得到的打印層溫度變化曲線如圖5所示。基板未預熱時,打印初期溫升速率較快,后期層溫增速減緩。這是由于初期打印層靠近基板,溫度較低,散熱速率較小,隨著打印高度的增加,溫度升降的速度趨于穩定。同時由于高度增加,零件的橫截面減小,吸收的激光能量減少,散熱更快,因此,在不同截面積的過渡處打印層溫度有所下降。基板預熱150℃時,打印層溫度上升速率減緩,冷卻速率更快,有利于晶粒細化[12],強化模具零件性能。

圖5 打印層溫度變化曲線

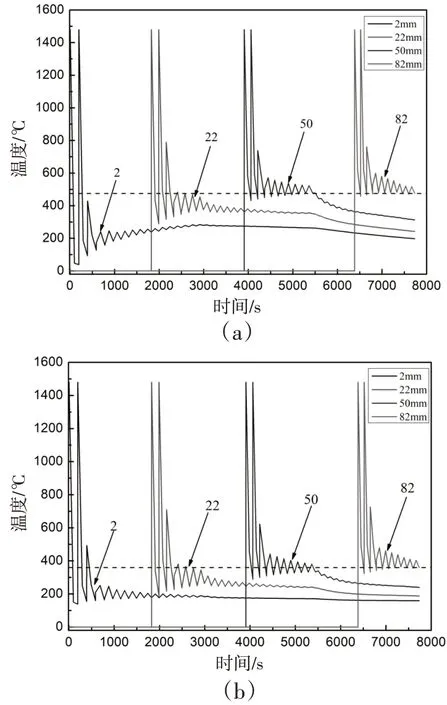

3.4.3 不同高度的熱循環曲線

為了對比熱歷程差異,數值模擬得到了不同高度打印層中心點的熱循環曲線如圖6所示。各打印層中心點的溫度曲線都經歷了多次波動,表明后續各層的打印過程都會影響當前打印層的熱循環。基板未預熱時,22mm 高處打印層中心點的后續波峰溫度相對較高,原因是零件的水平孔下方無實體支撐,阻礙了熱量向下傳導,熱量不易擴散。隨著打印高度的增加,各層的平衡溫度逐漸升高。基板預熱150℃時,由于零件的整體溫度升高,導致2mm高處打印層中心點的初始熱循環溫度增大,而冷卻速率的加快使后續打印層對該層的熱影響減小,導致其溫度波動幅度減小。各打印層的平衡溫度降低,有效減小了熱積累。

圖6 不同高度打印層中心點的熱循環曲線

3.5 應力場模擬分析

將溫度場模擬結果作為載荷加載到各節點進行應力場模擬,以分析不同打印條件下模具零件應力場的差異。

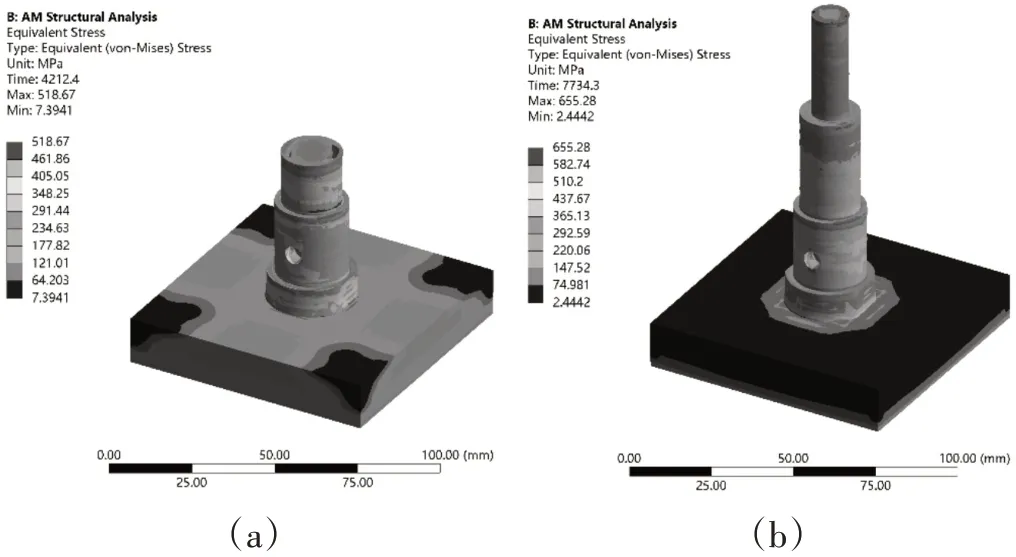

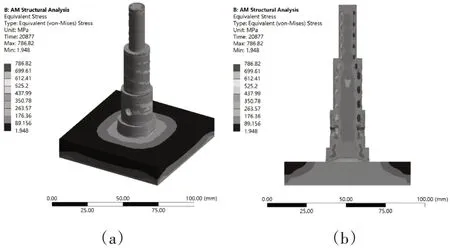

3.5.1 不同高度的熱應力場云圖

通過數值模擬得到不同高度打印層冷卻后的熱應力場云圖如圖7和圖8所示。在基板未預熱的條件下,隨著打印高度的增加,熱應力增大,高應力區域減小,應力主要集中在零件底部與基板連接處。這是由于在打印過程中,激光會再次加熱先前打印層,相當于對其進行熱處理,釋放了部分應力,使高應力區域減小。靠近基板的打印層受到的熱影響較小,熱應力不能充分釋放,因而該位置熱應力增大。基板預熱150℃時,零件的高應力區域相比未預熱時減小,打印高度為50mm 時尤為明顯,這是因為冷卻速率增大后打印層散失了更多的熱量,層溫降低,且預熱提高了基板與金屬粉末的初始溫度,兩方面綜合能夠有效改善溫度場的分布,降低打印過程中的溫度梯度,因而高應力區域減小。

圖7 基板未預熱的熱應力分布

圖8 基板預熱150℃的熱應力分布

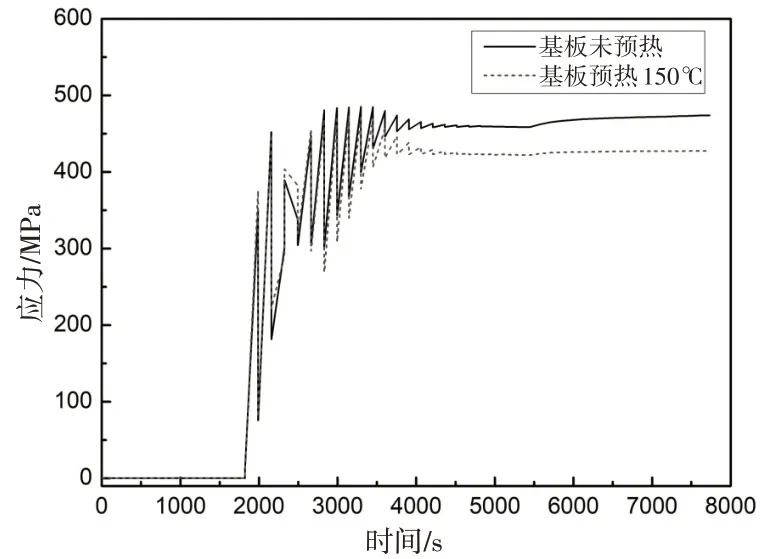

模擬得到高度22mm打印層中心點的應力變化曲線如圖9所示。激光移動到該點時熱應力迅速增大,然后呈現往復式變化,之后逐漸趨于平穩。基板未預熱時,該位置的熱循環溫度較高,零件的塑性變形進一步增大,因而冷卻收縮后熱應力較大。基板預熱150℃時,散熱加快,較低的熱循環溫度釋放了部分應力,使熱應力減小。

圖9 高度22mm打印層中心點的應力變化曲線

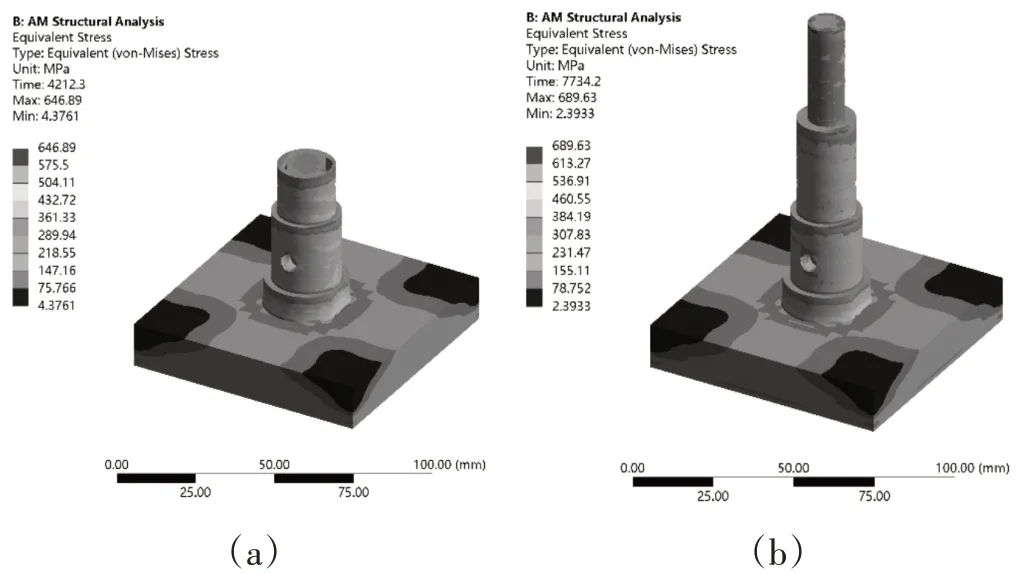

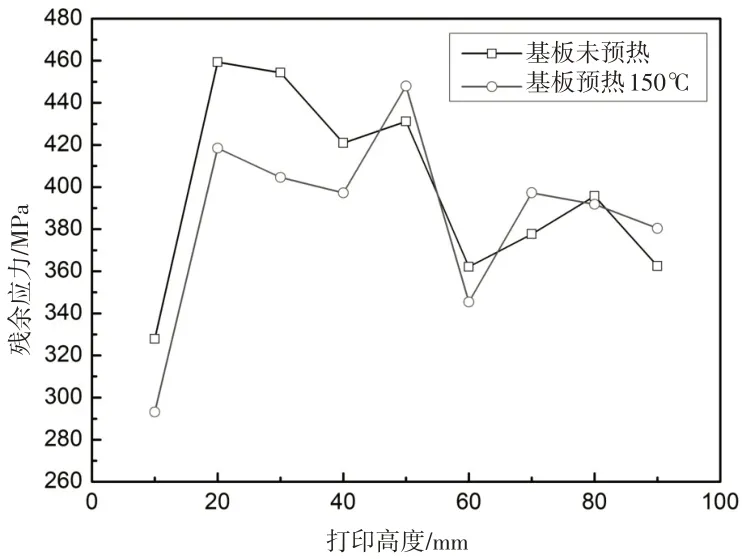

3.5.2 殘余應力云圖

模擬得到的殘余應力云圖如圖10 和圖11 所示。在打印完成零件溫度降到室溫后,應力值相比于打印結束時增大很多,呈拉應力狀態,這是由于剛打印結束時零件仍有很高的溫度,熱應力在不斷變化,且在冷卻過程中零件降溫速率極快,因而產生了較大的殘余應力。基板未預熱時,零件內部水平孔附近形成了大面積的高應力區域。基板預熱150℃時,零件表面的殘余應力減小,位于水平孔附近的高應力區域基本消失。零件中心沿Z 方向的殘余應力分布如圖12 所示。在基板預熱150℃的條件下,零件中下部的殘余應力較未預熱時明顯減小,減小了模具零件出現變形、開裂等問題的可能性。

圖10 基板未預熱的殘余應力分布

圖11 基板預熱150℃的殘余應力分布

圖12 沿Z方向殘余應力分布

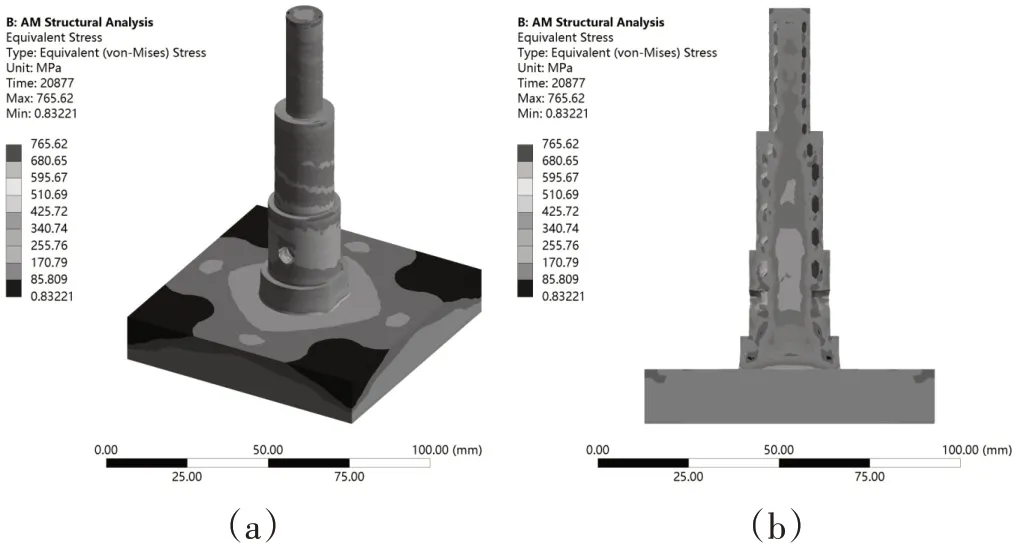

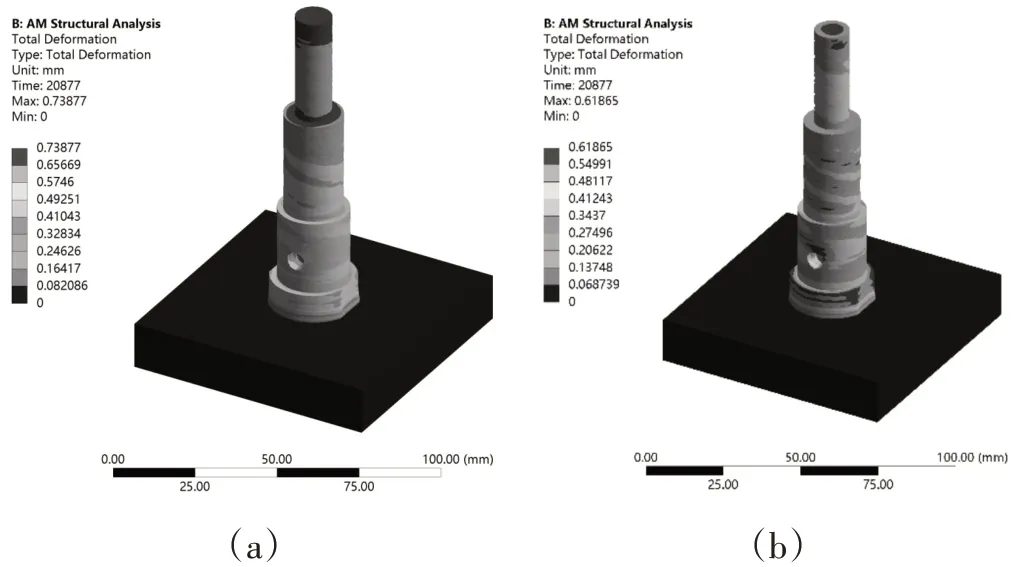

3.5.3 變形云圖

模擬得到的打印零件變形云圖如圖13 所示。基板未預熱時,變形較大的位置主要在零件的中上部,最大變形量約為0.739mm。基板預熱150℃時,零件發生變形的位置以及變形值都有明顯的變化,零件整體變形相對更小,最大變形量比未預熱時減小了0.12mm。

圖13 打印零件變形云圖

4 隨形冷卻模具零件3D打印結果

根據設計要求,采用廣東漢邦激光科技有限公司的HBD-280打印機,在基板未預熱和基板預熱150℃條件下,打印得到的隨形冷卻模具零件如圖14所示。打印零件越接近基板的地方,外觀顏色的變化越大,說明受熱積累的影響越大。與基板未預熱相比,基板預熱150℃打印零件外觀顏色的變化較小,說明基板預熱減小了熱積累效應對打印過程的影響。

圖14 3D打印的隨形冷卻模具零件

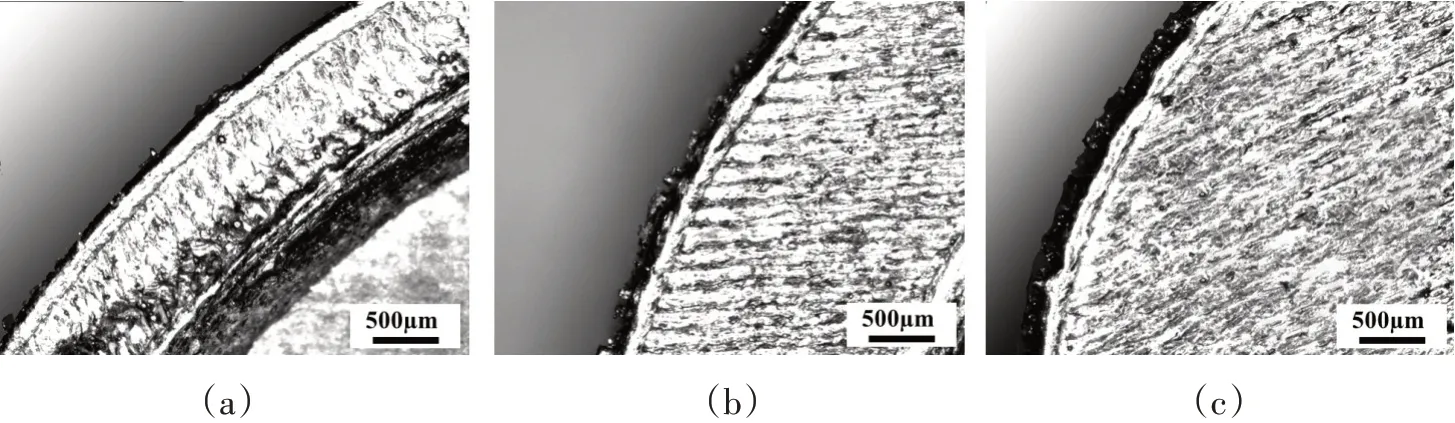

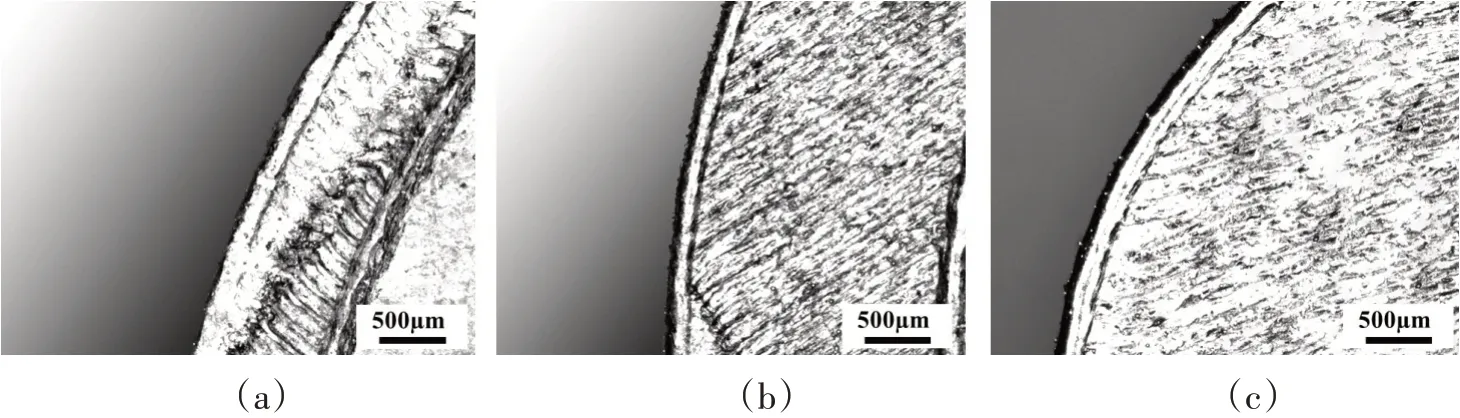

4.1 打印零件的表面質量

在基板未預熱和預熱150℃條件下,打印零件在不同高度橫截面的外圓輪廓分別如圖15 和16 所示。基板預熱150℃時的輪廓掛渣相對較少,外圓表面質量更好。這是由于在基板未預熱的條件下,熱積累嚴重,打印層溫度很高,粉末容易出現過熔現象,導致外圓附近的粉末燒結在輪廓周圍,同時過高的溫度也會使打印過程的飛濺增多[13],故表面掛渣較多。基板預熱150℃時,冷卻速率加快,打印層溫度降低,粉末過熔與飛濺現象減少,因而掛渣較少。

圖15 基板未預熱的外圓輪廓

4.2 打印零件的尺寸偏差

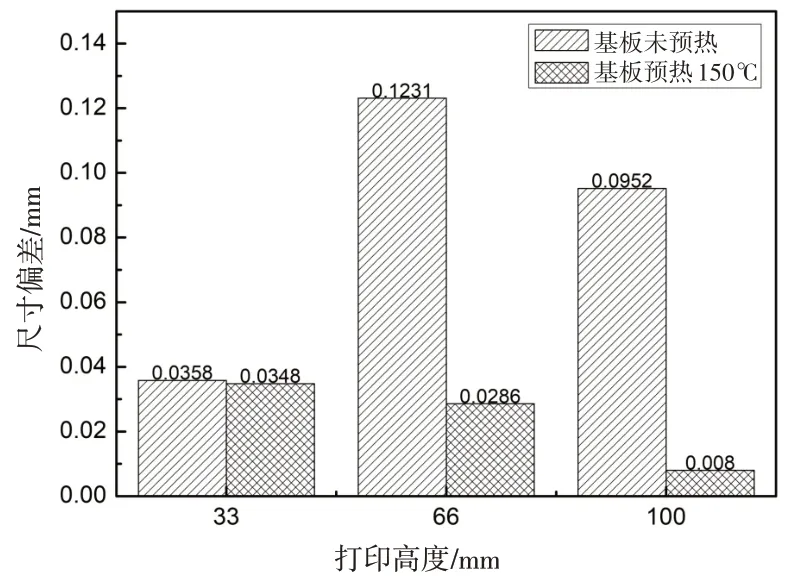

在基板未預熱和預熱150℃條件下,打印零件在不同高度橫截面的外圓直徑尺寸偏差如圖17 所示。基板預熱150℃條件下的尺寸偏差較小且穩定,而基板未預熱打印的尺寸偏差較大。這是由于在基板未預熱條件下,隨著打印高度的增加,打印層溫度上升,熔化的金屬粉末增多,液相存在的時間延長,液態金屬凝固時容易向粉末區蔓延,因而尺寸偏差較大。基板預熱150℃條件下,打印層溫度降低,熱影響區減小,液態金屬來不及向四周蔓延就迅速冷卻凝固,使尺寸偏差減小。

圖17 打印零件外圓直徑的尺寸偏差

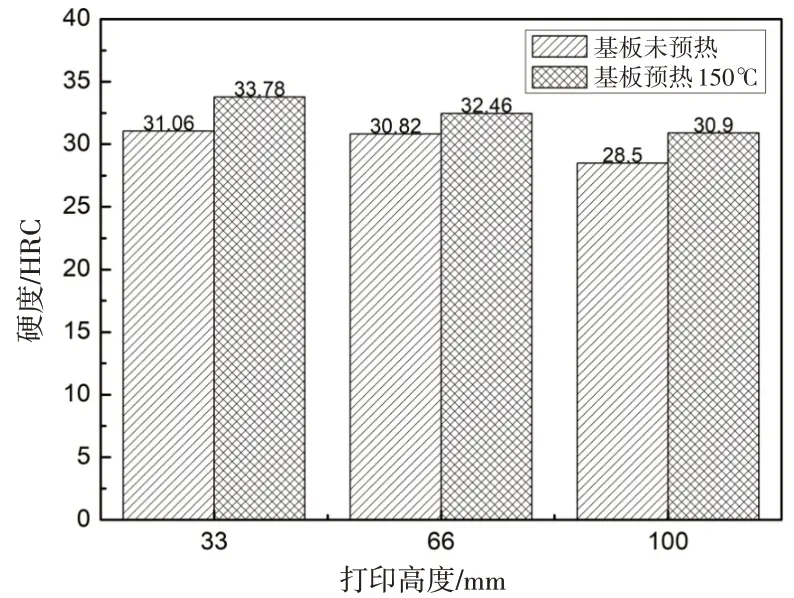

4.3 打印零件的硬度

在基板未預熱和預熱150℃條件下,打印零件不同高度橫截面的洛氏硬度如圖18 所示。基板預熱150℃比基板未預熱的打印零件硬度更高,這是由于在基板未預熱的條件下,較高的熱循環溫度會導致晶粒的粗化,增加了組織中奧氏體的含量[14~15],同時,零件內部存在較高的殘余拉應力[16],因而硬度值偏小。基板預熱150℃時,打印層表面對流散熱增加,熱循環溫度降低,釋放了部分應力,同時有利于晶粒細化,因而硬度值普遍提高。

圖16 基板預熱150℃的外圓輪廓

圖18 打印零件的硬度

5 結論

針對3D 打印隨形冷卻模具零件的熱積累現象,對基板未預熱和預熱150℃兩種條件下打印零件的溫度場、應力場及打印結果進行了模擬分析和實驗。得出結論如下:

(1)在基板未預熱條件下,由于打印過程的層間溫差大、熱傳導快,導致打印零件溫度分布的均勻性差,熱積累效應的影響明顯。在基板預熱150℃條件下,打印過程的熱傳導減緩,打印零件溫度分布相對均勻,熱積累效應的影響減小,有利于打印出組織與性能更優良的模具零件。

(2)在基板未預熱條件下,熱應力主要集中在零件底部與基板連接處,冷卻后零件內部產生的殘余應力較大,變形較大。在基板預熱150℃條件下,由于溫度梯度變小導致局部熱應力減小,零件表面的殘余應力減小,有利于減小模具零件出現變形、開裂等問題的可能性。

(3)在基板未預熱條件下,打印模具零件外圓表面的掛渣嚴重,尺寸偏差較大,硬度偏低。在基板預熱150℃條件下,零件外圓表面掛渣減少,尺寸精度提高,硬度增大,打印質量更好。