基于MoldFlow工業濕度計上蓋注射模CAE分析*

王迎春

(蘇州工業職業技術學院,江蘇蘇州 215104)

1 引言

近年來隨著塑料工業的迅速發展,以及塑件在航空、電子、機械、船舶和汽車等工業部門的廣泛應用,塑料模具得以快速發展,傳統的模具設計方法已經不能滿足實際生產的需求。因此,依靠計算機的模具CAD/CAM/CAE技術在企業模具生產中的占比越來越大。尤其近幾年,計算機輔助分析工程(CAE)技術被越來越多的企業利用來輔助模具設計,為模具制造提供參考。

MoldFlow是全球塑料注射成型應用最廣、技術最先進的CAE軟件。它可以模擬整個注塑過程,分析人員通過優化注塑工藝參數就可在模具制造之前對塑件的設計、模具設計和塑件質量進行優化。MoldFlow軟件在注塑行業的應用,從根本上改變了傳統的生產方式,大大提高了塑件質量,縮短了制造周期,降低了生產成本。

2 塑件有限元網格劃分

應用MoldFlow進行模型分析之前,必須創建網格模型,即創建有限元模型。網格是MoldFlow分析的基礎,網格劃分質量對于分析精度及分析結果有關鍵性的影響。MoldFlow分析模型的網格類型有中性面、雙層面和實體3種類型。

中性面網格即將網格創建在模型壁厚的中間處,形成單層網格來代表整個模型的網格,也就是以平面流動來仿真三維實體流動。其優點是分析速度快,效率高,主要用于整個塑件壁都很薄,所有分析只能在中性面中實現的塑件。

雙層面網格是將網格創建在塑件的上下表面,網格單元由彼此相對的面拼接而成,將三維幾何模型簡化成由曲面組成的中空體,用表面的流動來模擬三維實體流動。其適用于結構相對簡單、壁厚均勻薄壁塑件。

實體網格是將塑件劃分為由4個節點4個三角形組成的四面體單元來進行真實的三維模擬分析,主要用于壁厚較大或者有較大壁厚特征的塑件。實體網格分析對計算要求較高,速度慢。

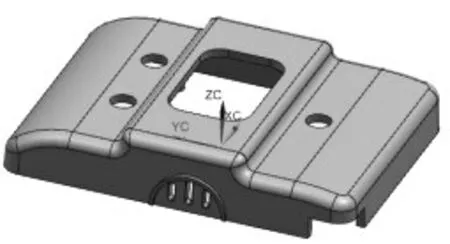

圖1所示為工業溫度計上蓋,塑件沒有局部厚度發生改變的結構,所以選擇雙層面網格,匹配率兩者均在85%以上,所以滿足分析充填、冷卻和翹曲的條件。網格統計結果如圖2所示。

圖1 工業溫度計上蓋

圖2 網格劃分結果圖

3 模流分析工藝設計

3.1 材料性能分析

(1)材料選擇。

本塑件為工業濕度計上蓋零件,使用環境相對較惡劣,考慮到安全和實用性,要求材料無毒無異味,有絕緣性能、耐熱不易燃,有一定的強度、防潮耐腐蝕性能。另外塑件需要和其他零件裝配使用所以要求材料要有一定的尺寸穩定性,結合經濟性考慮選用綜合性能良好、價格實惠的ABS料。

(2)ABS塑料成型工藝特性。

吸濕性:原料吸濕性強,注塑前需要烘干,一般為80℃~90℃,3h。

流動性:中等,宜采用高料溫、高模溫及較大壓力注射成型。

收縮率:0.4%~0.7%,本設計選擇的材料收縮率為0.5%。

熔融溫度:成型溫度一般在180℃~230℃,270℃以上開始分解。

模具溫度:一般取50℃~60℃,對高光澤、耐熱塑件,模溫宜取60℃~80℃。

成型壓力:60~120MPa。

(3)MoldFlow分析時材料設置。

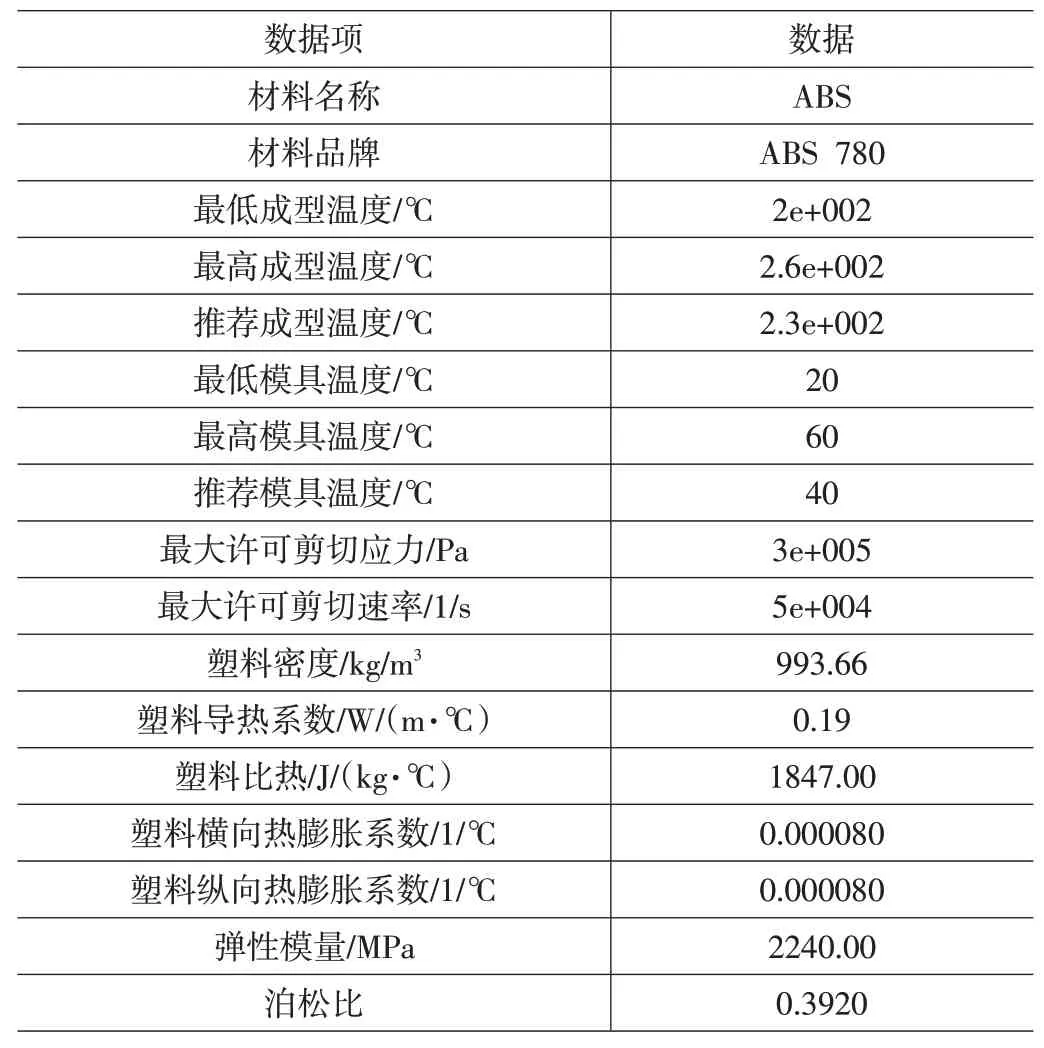

MoldFlow 軟件為用戶提供了豐富的材料數據庫,而且包含了詳細的材料的特性信息,能夠幫助用戶確定成型工藝條件。分析時應確保分析用材料牌號與實際成型用材料一致;確保加纖維材料啟動玻纖的分析選項;確保在Fusion 分析時啟用了CRIMS收縮模型或殘余應變收縮模型。本設計選擇與實際提供的材料性能一致的數據庫中的ABS780 材料,選擇以系統推薦的工藝參數作為注塑條件進行分析,對模具初使設計方案進行評估。材料性能詳細信息如表1所示。

表1 塑料材料成型參數表

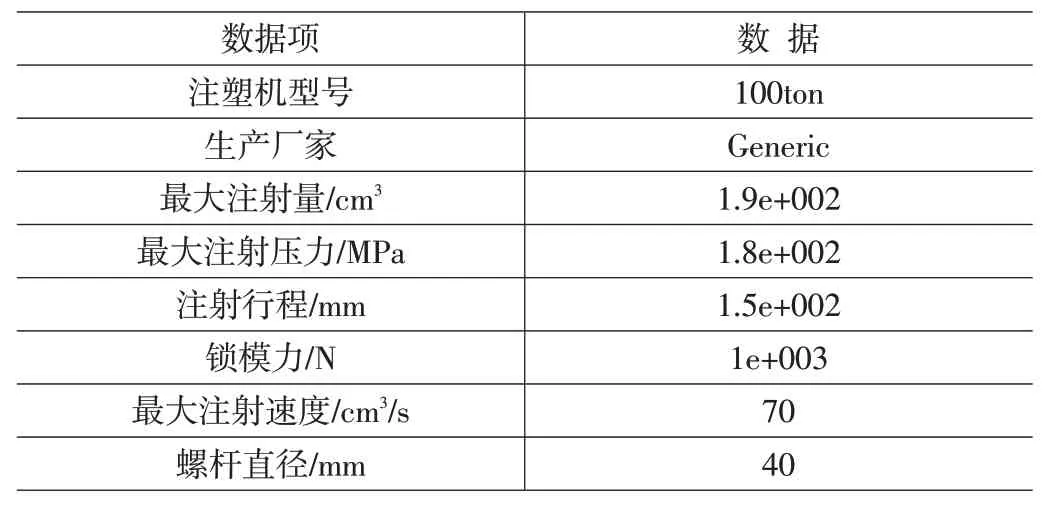

3.2 注塑機的選擇

根據塑件的信息包括:尺寸(長度、寬度、高度、壁厚)、凈重量、澆注系統重量;模具的安裝尺寸要求以及注塑材料為ABS,選擇軟件提供的Generic 注塑機,該注塑機與實際生產應用的德立天智能精密油電注塑(型號:DLTZSCXJ-500B)性能一致,可保證分析結果的準確性。其主要技術參數如表2所示。

表2 注塑機主要參數表

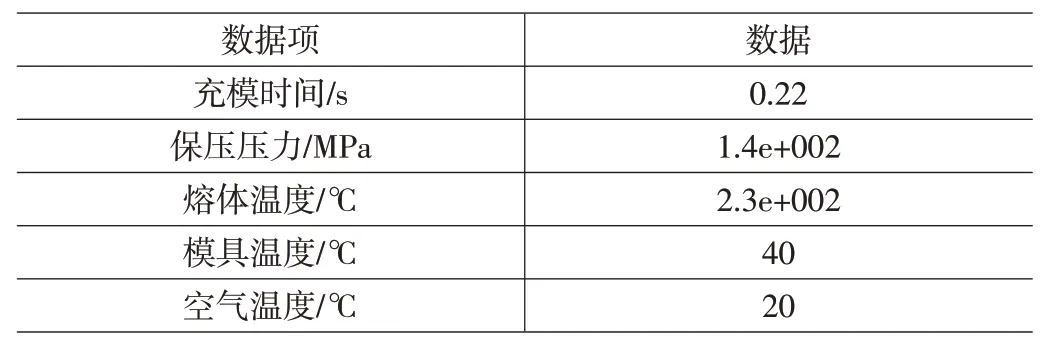

3.3 工藝參數設置

注射成型工藝條件是在塑料材料、注塑機和模具結構確定之后決定成型質量的主要因素。定義注塑成型條件時模具的溫度、材料熔體的溫度和注射的時間是必須定義的。這3項是運行充填分析或流動分析的最基本條件。優化成型條件是制品充填成型分析的關鍵步驟,制品成型條件的優化通常也和澆口的布局有莫大的關系,其它分析參數包括基本充填分析所需要的其它輸入項數據。一般情況下初使分析直接采用系統默認參數即可達到模擬的目的,本設計中系統推薦的參數值如表3、表4、表5所示。

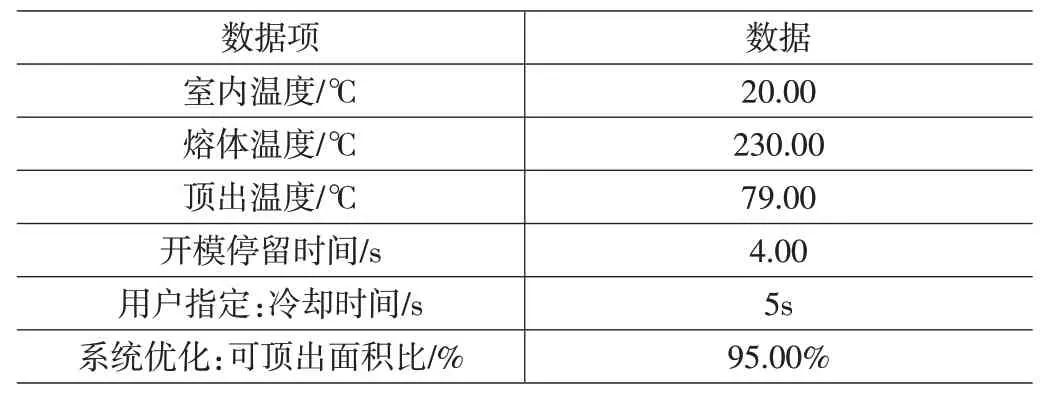

表3 充型參數表

表4 冷卻參數表

表5 冷卻回路信息表

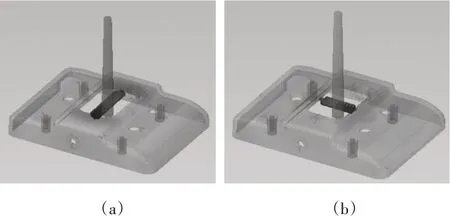

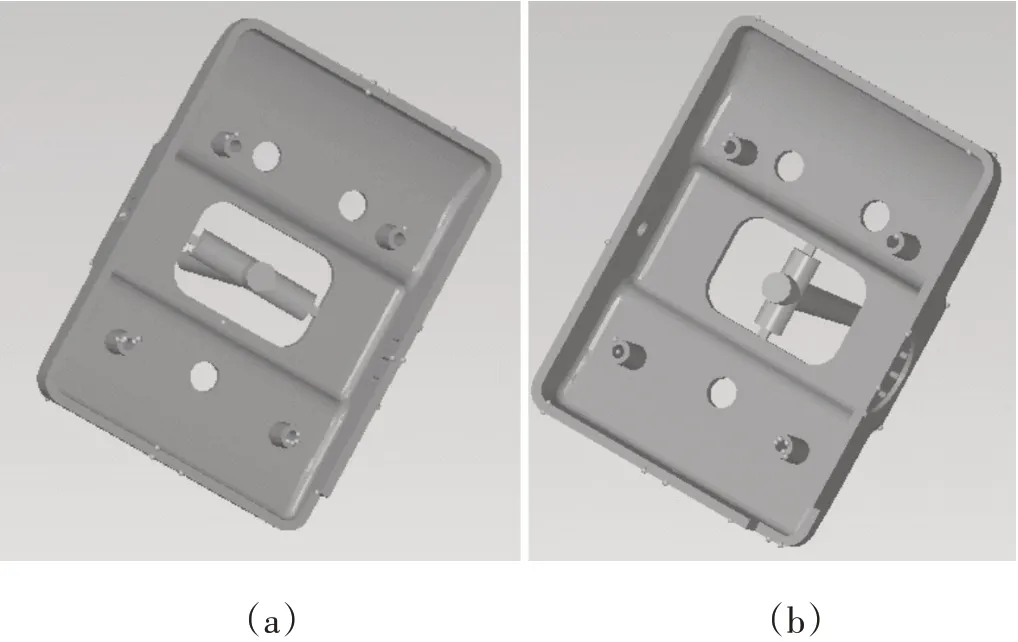

4 分析結果判讀與方案對比

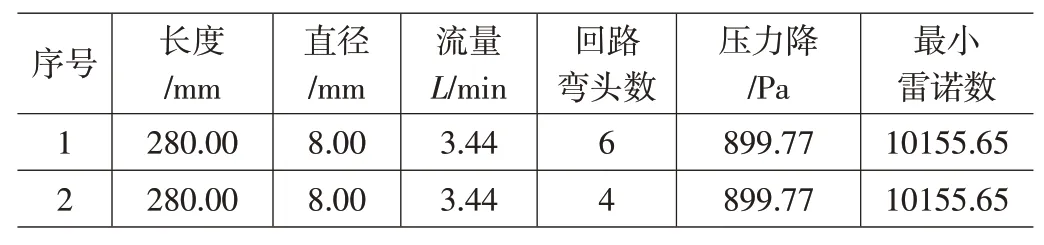

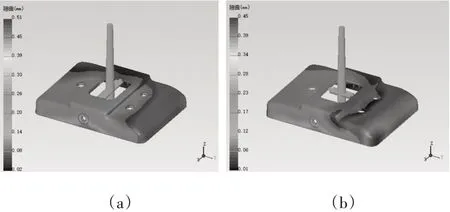

本設計分析時根據塑件結構特征和模具設計的基本要求,確定了兩種分析方案。一是利用軟件分析得出的塑件最佳澆口位置設計分析方案一如圖3a 所示;二是根據模具設計原則確定分析方案二如圖3b所示。對分析結果進行了比較。

圖3 分析方案設計圖

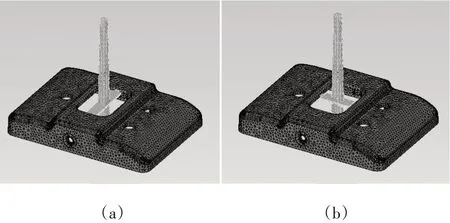

(1)充填時間分析。

填充時間顯示了模腔在填充的時候每隔一定時間間隔的材料熔體注射到的位置。每根等高線描繪了模型每一個部分在同一時刻的充填。在填充開始的時候,顯示為深藍色,最后填充的地方為深紅色。如果制品在充填的過程中發生了短射,那么未填充的部分(一般都為充填末端)是沒有顏色。從圖4 中可以看出,兩個方案都能滿足充填要求即充滿型腔。

圖4 充填時間圖

從分析結果可以看出,方案二充填時間只有0.22s,比方案一節省0.11s,可以明顯縮短成型周期。從圖4 中可以看出方案二4 個角充填時間基本一致,說明方案二的流道布局更均勻,更有利于充型。

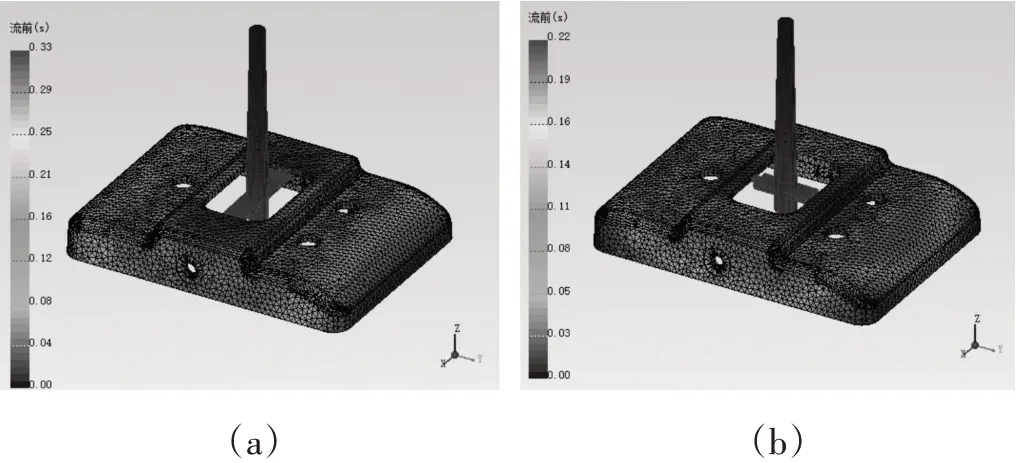

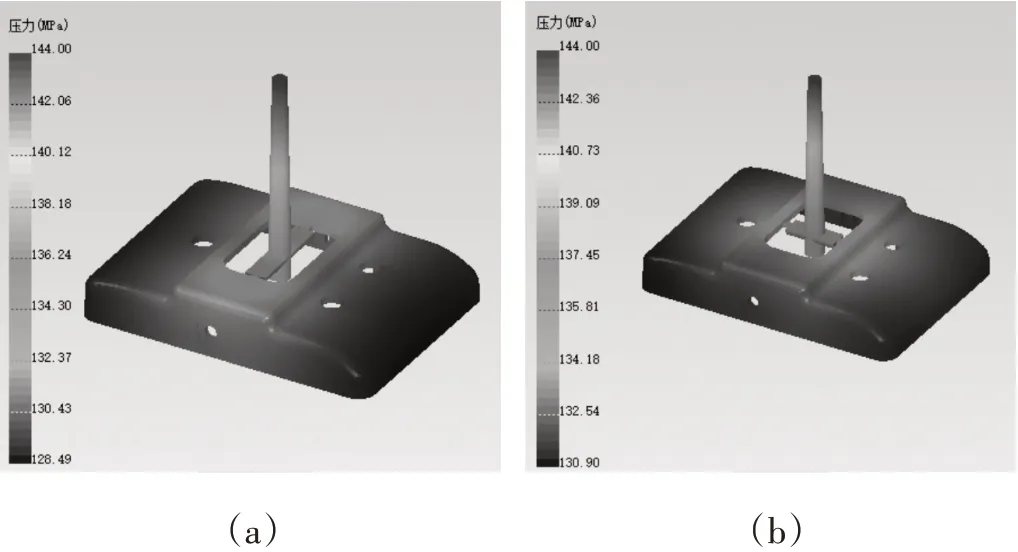

(2)充型壓力分析。

充型壓力顯示了在充型過程中模腔內的壓力變化,充填時壓力分布均勻則充填平穩,塑件壁厚成型均勻,充填效果好。在填充開始前,模腔內各處的壓力為零。熔體材料的前沿到達哪里,哪里的壓力才會增加,當材料熔體前沿向前方移動時已經填充完的區域壓力會繼續增加。因為材料熔體向前流動需要一定的壓力支持,因此該結果取決于澆口位置與材料熔體的流動前沿長度。

從圖5 分析結果可以看出,方案二充填壓力布局更均勻,壓力損失小,更有利于塑件成型,說明方案二的流道長度和澆口位置明更合理。

圖5 流動前沿壓力分布圖

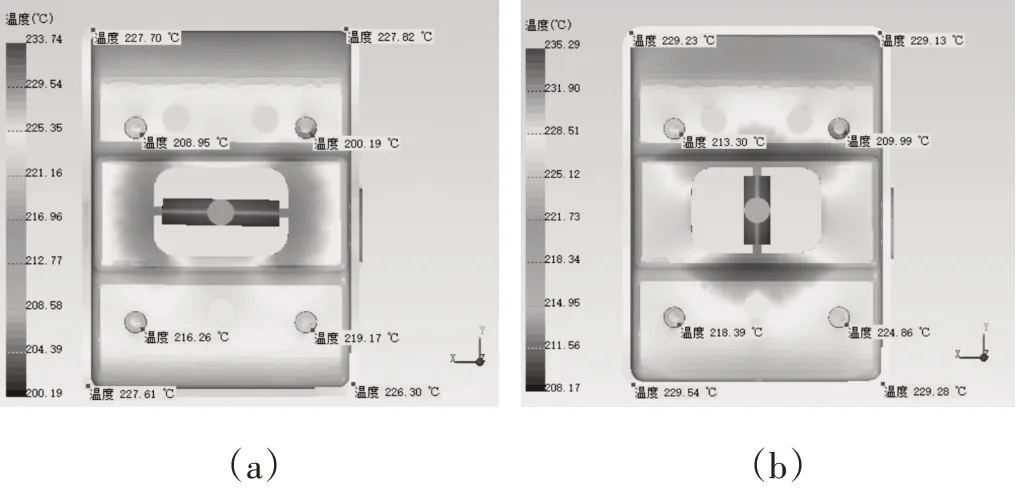

(3)溫度場分析。

體積溫度描述了在熔體材料通過確定位置時材料熔體溫度的改變,這個溫度決定了塑件充型時的熔體結合時的狀態,這個溫度越高則熔體結合時熔體的融合狀態越好,產生熔接痕的溫度也就越高。所以,通過某一個特征的顯示,很難解釋清楚這些改變,在塑料熔體流動中充填結束溫度比一個簡單的平均溫度有更多的物理意義。

從圖6 分析結果可以看出,方案二的流動前沿溫度更高,四周的溫度分布更均勻,說明充填過程中熱量損失更小,充填更均勻,成型效果更好,得到的塑件壁厚也就越均勻。

圖6 流動前沿溫度場分布圖

(4)熔接痕分析。

熔接痕是注塑成時熔融塑料匯合時的界限,通過熔接線的溫度和位置,可以發現一些塑件結構上原有的缺點或者注塑成型后塑件的缺陷。熔接線一般導致的塑件缺陷有兩種情況,一種是塑件可能會在有熔接線的部位發生折斷或者變形等問題,特別在低質量的熔接線時,這樣的缺陷會使塑件有更多的部位將會受到應力影響;二是熔接線會導致塑件的線條、凹凸部位或者塑件外觀面上的顏色發生改變,所以熔接線在模流分析時會被調整到塑件不重要的部位。

從圖7分析結果可以看出方案一的熔接線較多的分布在塑件的孔周邊,這樣會降低塑件的強度,減少使用壽命。方案二的熔接痕雖然主要在塑件的塑件表面處,但是根據溫度場分析可以得出熔接痕的溫度較高,冷卻后影響表面質量的幾率很小,而且很容易調整。

圖7 熔接痕分布圖

(5)氣穴位置分析。

氣穴是在塑料熔體充填型腔時因為熔體包裹的氣體沒有及時排出導致在型腔內形成氣泡,因此一般發生在兩個流動前沿匯膠的地方,或者是在流動的末端。氣穴的位置直接影響注塑成型結果,如導致型腔充不飽、塑件出現缺陷等。

從圖8 分析結果可以看出,方案一和方案二的氣穴都分布在塑件分型面和小結構附近。由模具結構可知這些部位都是裝配面,制造時會有一定的間隙,通過調整間隙可以順利排氣,因此氣穴并不會造成充型問題。

圖8 氣穴分布圖

(6)翹曲變形結果分析。

翹曲變形是指塑件的形狀偏離模具型腔形狀所規定的范圍,是常見的注射成型缺陷。典型的表現為塑件有輕微扭曲,直邊向內或向外彎曲等。翹曲變形是衡量塑件質量的重要指標之一,產生翹曲的原因有塑料材料收縮、冷卻條件以及分子的取向。所以,翹曲變形是不可避免的,只能過模流分析檢驗塑件的翹曲變形是否滿足設計要求,并對注射工藝及模具結構進行優化。

從圖9的分析結果可以看出兩個方案的變形都比較小,主要變形量是由材料的收縮引起的,滿足使用設計要求。但是方案二的總變形量小,且變形發生在塑件遠端,此處有裝配的螺釘孔位,不影響和下蓋的配合。

圖9 翹曲變形結果圖

綜上分析可知,方案二從多個方面均優于方案一。不緊可以縮短塑件成型周期,而且成型的塑件質量好,變形小,滿足生產要求。

5 總結

首先對實例進行了有限元網格劃分,然后根據選取的塑料材料和注塑機對工藝參數進行了設置,通過具體分析優化了模具結構。具體為:根據流動前沿溫度對澆注系統、冷卻系統和注射工藝參數進行了優化處理,使熔融充填更加均衡,保證了塑件的成型質量;根據紋位置對澆注系統和注射工藝參數進行了優化處理,減少了融合紋數量,同時將無法減少的融合紋移動到塑件的非主要受力區域,保證了塑件使用時的強度;根據氣穴位置對澆注系統和注射工藝參數進行了優化處理,將氣穴位置移動到塑件的分型面或碰穿面處,對于無法排除的氣體在其附近設置頂桿,保證了氣體的順利排出,避免了充填時出現氣孔;根據冷卻介質溫度對冷卻系統和注射工藝參數進行了優化處理,降低了模具進出口溫差,保證了模具各處溫度的均衡性;根據冷卻時間對冷卻系統進行了優化處理,提高了生產效率;根據翹曲變形對澆注系統、冷卻系統和注射工藝參數進行了優化處理,減少了塑件的翹曲變形,保證了塑件的質量。