設置垂直撐材對3 000 DWT散貨船雙層底結構設計的影響分析

蘇羅青,黃勇

(廣州船舶及海洋工程設計研究院,廣州 510250)

3 000 DWT LNG單一燃料動力散貨船及多用途船,是廣東省“綠色珠江”工程首批50艘LNG單一燃料動力散貨船的主力船型,該系列船共計25艘。對系列船的設計,秉承綠色船舶理念,以LNG作為燃料,采用LNG單一燃料動力系統,并結合珠江水系的特點進行設計建造,最大限度地減少二氧化碳和氮化物等氣體的排放。

國內學者關于船體結構輕量化的研究對象大致可分為以下3類:舯剖面、強框架、應力集中的典型結構。不同優化對象所采用的優化方法或手段也不一樣,例如:①超大型油船或集裝箱船的舯剖面,主要采用改進的遺傳優化算法或蟻群算法對進行優化,可得到滿足規范最小截面積的中剖面;②船體梁橫向框架,一般采用罰函數、模矢法對其計算優化,可有效降低橫向構件的重量;③應力集中的典型結構,采用子模型法對其多個優化方案進行計算分析,可高效地得到滿足規范要求的設計方案。

對內河大艙口散貨船而言,貨艙段重量占船體結構重量將近65%,而雙層底結構重量占整個貨艙段重量的50%左右,可見雙層底結構的輕量化設計是貨艙段輕量化設計的重要內容之一,與該船的總體性能、營運經濟性密切相關。根據資料統計,傳統的內河大艙口散貨船雙層底骨架一般在船底與內底縱骨跨中不設置垂直撐材,這種常規的雙底設計方案無疑降低了船底縱骨與內底縱骨對船底水壓力及貨物壓力的傳遞效率,同時削弱了船底縱骨和內底縱骨的剛度,使得構件承載能力得不到最大限度的發揮。特別對裝載鐵礦石(積載因數約為0.313)等重貨的內河散貨船,由于貨物產生的壓力遠大于普通貨物,這就大大提高了對雙層底骨架的局部強度要求。常規的雙底設計方案不能較好滿足3 000 DWT系列LNG單一燃料動力散貨船在總體性能、營運經濟性對空船重量的要求,有必要對常規的雙層底結構設計方案進行改進。

結構設計方案是影響骨架強度的關鍵因素。優秀的結構設計方案應能在滿足規范要求的前提下,使用最少的鋼料最大限度地提高該區域的結構強度。

為了分析有無垂直撐材對雙層底骨架的影響,對該型散貨船貨艙的兩種雙層底骨架方案進行規范計算及有限元仿真計算,從結構局部強度、鋼料消耗兩個方面對計算結果進行對比分析,確定優選的雙層底骨架結構設計方案。總長:64.99 m;垂線間長:63.50 m;型寬:15.80 m;型深:5.30 m;設計吃水:4.20 m。

1 雙層底骨架結構設計方案

1.1 無垂直撐材的雙層底骨架方案

根據規范可知,貨艙區域內底縱骨的剖面模數應不小于下式計算所得之值。

=58

(1)

式中:為縱骨間距,取0.5,m;為計算水柱高,m,取7.08;為縱骨跨距,取1.8。計算得到=66.523 cm。

船底縱骨的剖面模數、慣性矩應不小于按式(2)、式(3)計算所得之值,且不小于內底縱骨剖面模數的 0.85倍。

=08(+)

(2)

=11(23+)

(3)

式中:為系數,取655;為縱骨間距,取0.5,m;為結構吃水,取4.5,m;為半波高,取1.25,m;為縱骨跨距,取1.8,m;為系數,取0.73;為縱骨帶板剖面積,40 cm。考慮0.85倍后,得到=56.5 cm;=177.3 cm。

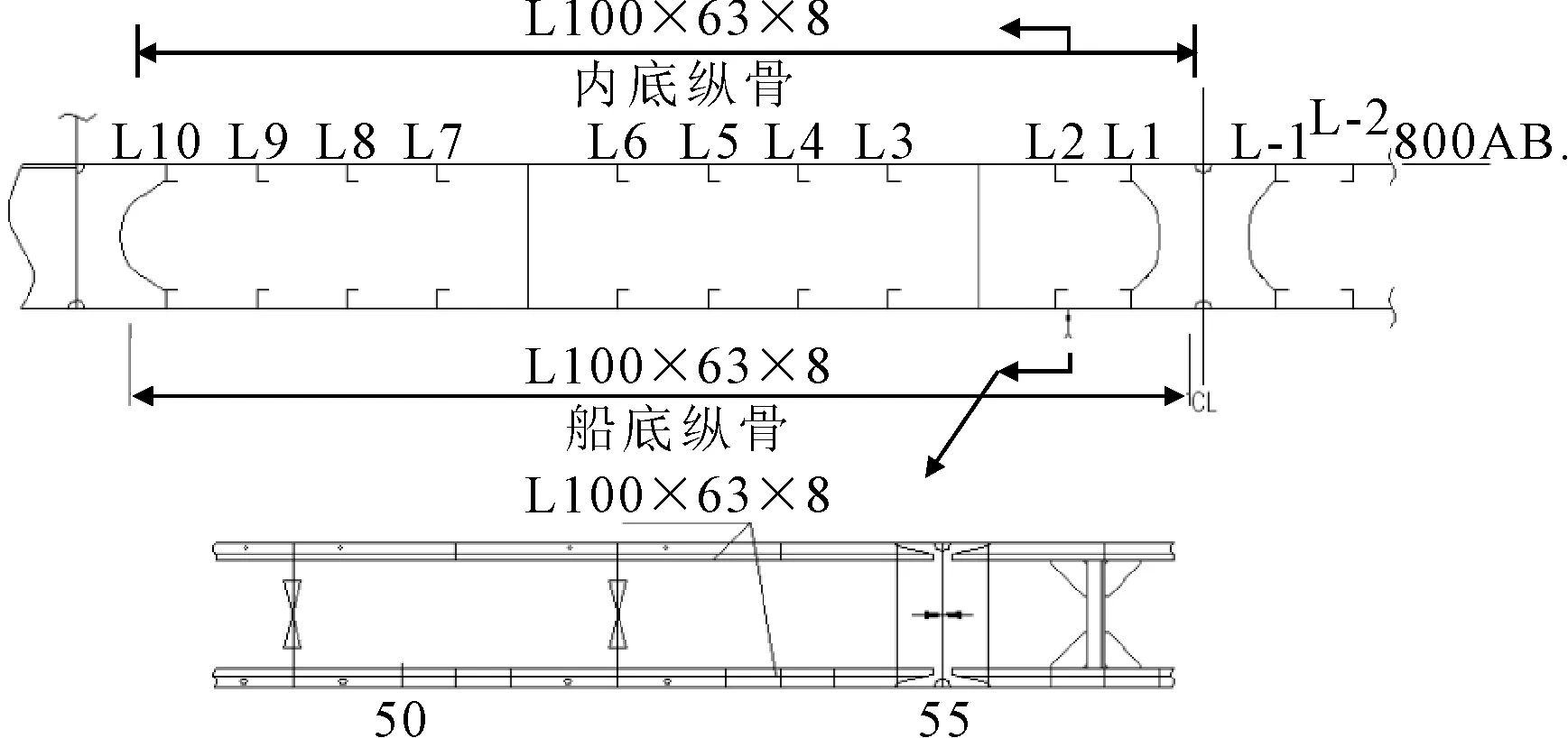

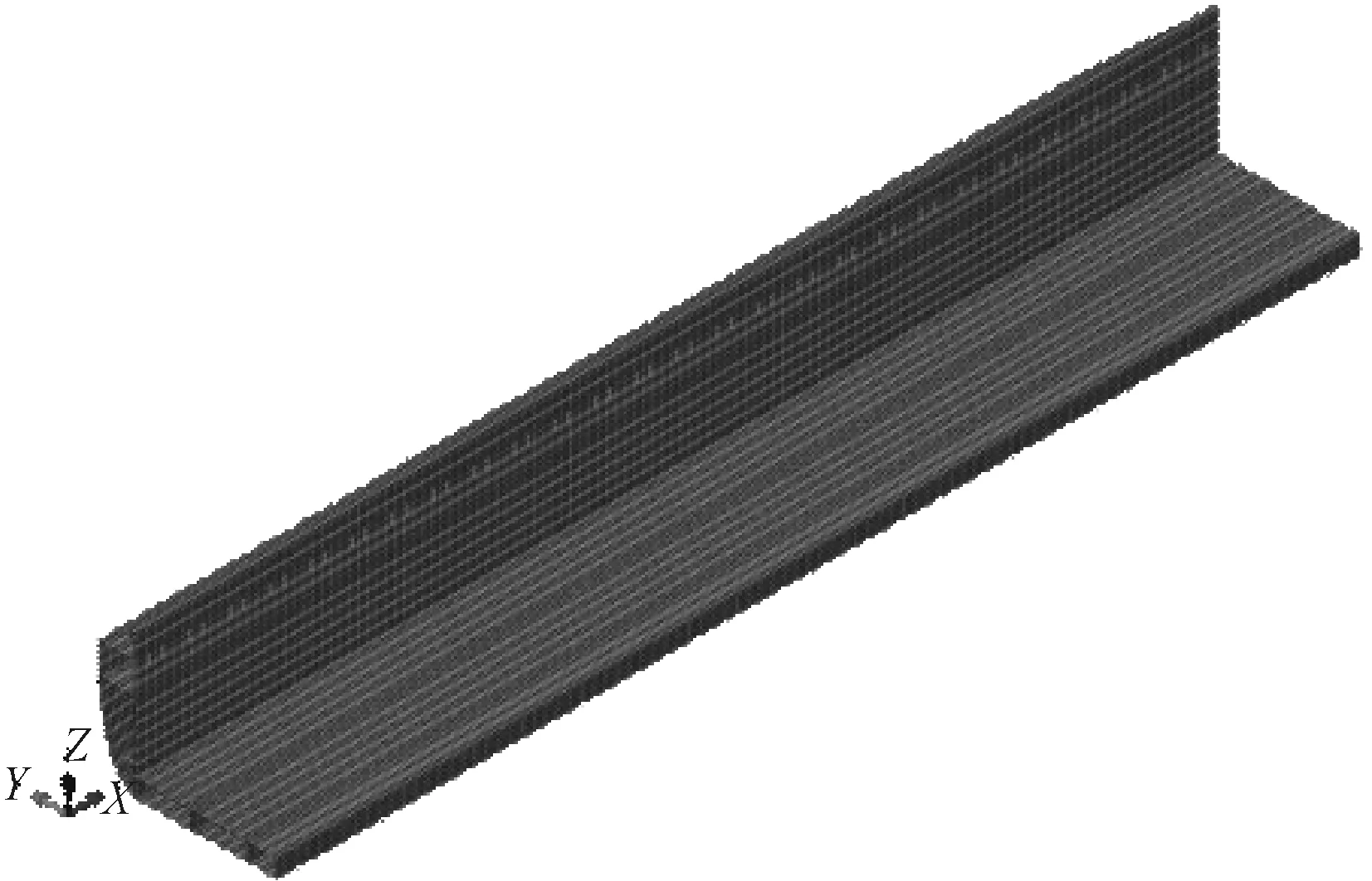

實取船底縱骨及內底縱骨規格為L100×63×8,=70 cm,=637 cm。相應的橫剖面見圖1。

圖1 無垂直撐材的雙層底骨架橫剖面

1.2 設置垂直撐材的雙層底骨架方案

根據規范可知,若在外底及內底縱骨跨距中點設置撐材時, 船底縱骨的剖面模數可按式(1)計算值減少40%;內底縱骨的剖面模數可按式(3)計算值減少40%。

由此可得船底縱骨剖面模數=33.9 cm;=144.3 cm;內底縱骨剖面模數=39.9 cm。

實取船底縱骨、內底縱骨及垂直撐材規格為L100×63×6,=55 cm;=514 cm。其相應的橫剖面見圖2。

圖2 有垂直撐材的雙層底骨架橫剖面

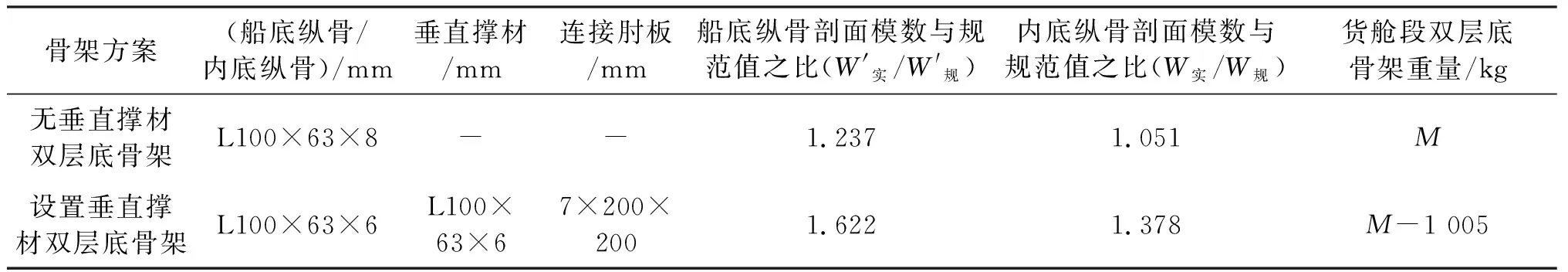

1.3 方案差異表

上述兩個雙層底骨架方案中,除船底縱骨、內底縱骨及垂直撐材外的船體構件均相同,其主要構件差異比較見表1。

由表1可知,設置垂直撐材的貨艙段雙層底骨架鋼料消耗比無垂直撐材的減少約1 005 kg,而且其內底縱骨剖面模數比是無垂直撐材的約1.31倍。考慮到本船型共建造25艘,與無垂直撐材方案相比,貨艙段雙層底骨架設置垂直撐材的方案不但在制造方面更為經濟,而且骨架強度比前者提高了31%,因此使用設置垂直撐材的方案在經濟性、安全性方面具有明顯的優勢。

表1 雙層底骨架方案的差異表

2 有限元模型

為了進一步評估以上兩種方案的材料利用率及貨物載荷對艙段局部強度的影響,分別建立兩種雙層底骨架方案的貨艙段有限元模型,并采用ABQUS對本船貨艙局部強度進行直接計算及對比分析。

2.1 有限元模型

本模型采用右手坐標系:方向為船體縱向,向艏為正;方向為船體橫向,向左舷為正;方向為船體垂向,向上為正。模型范圍如下:①向取整個貨艙區;②向取中縱剖面至左舷;③向取主甲板以下(含艙口圍板及主甲板)。

貨艙段模型采用板梁組合模型建模,坐標原點為(#0,0,0),單元的典型尺寸為200 mm,采用梁單元(beam)模擬橫梁、艙壁扶強材及強橫梁面板;采用板單元(shell)模擬甲板、外板、內舷壁板、內底板、橫艙壁、平臺板、艙口圍板、實肋板以及旁桁材。模型信息見表2,有限元模型見圖3。

表2 模型信息表

圖3 有限元模型

2.2 材料屬性

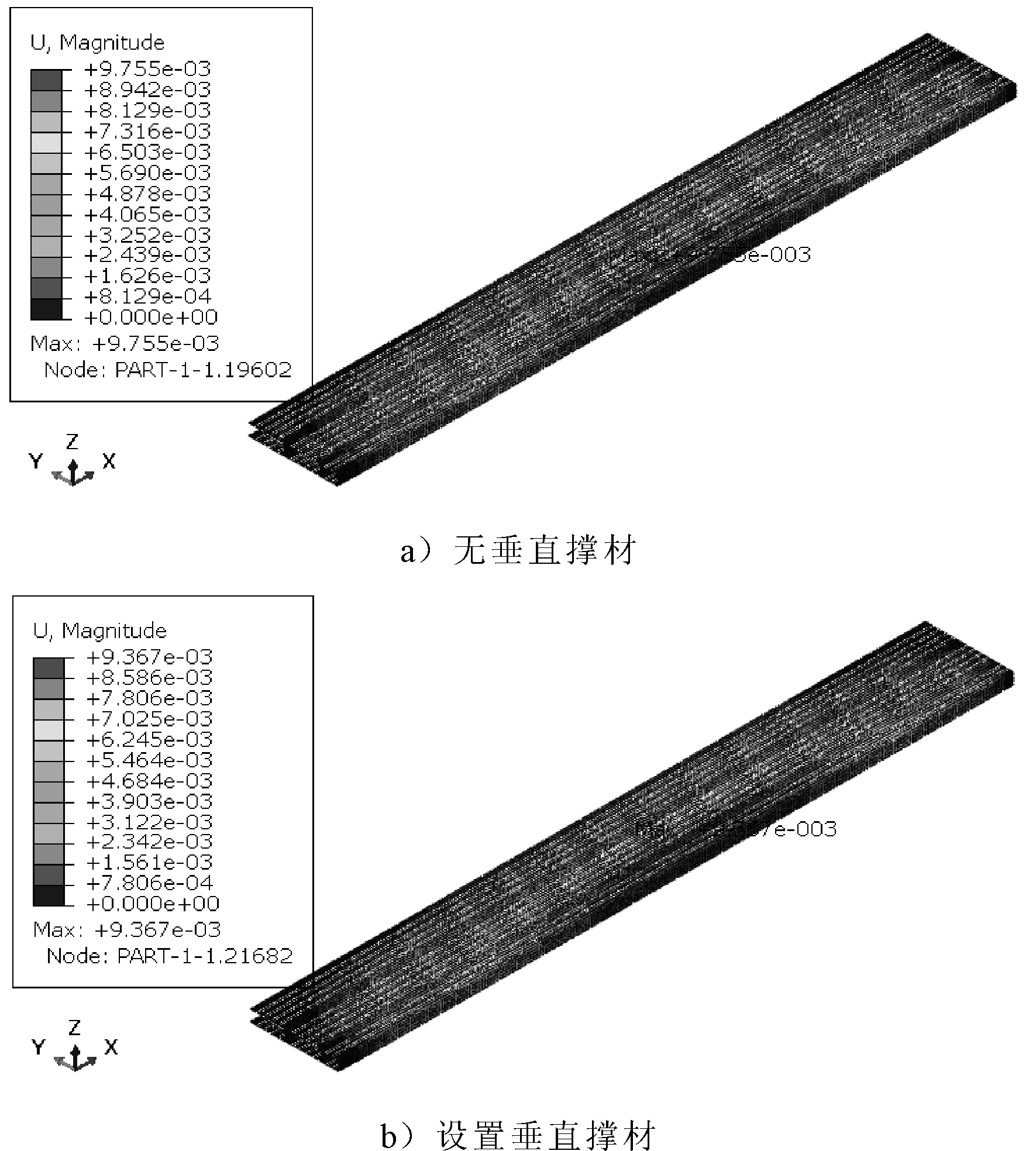

有限元模型所使用的材料屬性見表3。

表3 材料參數

3 邊界條件及設計載荷

3.1 模型的邊界條件

1)在模型后端面所有節點上施加約束===0,在前端面所有節點上施加約束==0。

2)在左舷所有實肋板的端部節點上施加的約束=0,在中縱剖面內所有節點上施加的約束===0。

3.2 設計載荷

局部強度計算載荷包括舷外水壓力、貨物載荷(含壓載)和甲板壓頭。

1)舷外水壓力。舷外水壓應考慮受到靜水壓力和波浪壓力,施加在外板上的舷外水水壓力(N/m)計算如下。

=981(-)1 000

(4)

式中:為計算水柱高,m,=±,但0≤≤,取53;為計算工況的船舶吃水,m,取4.4;為半波高,m,取1.25;為型深,m,取5.3;為單元壓力中心距基線的距離,m。

2)貨物載荷。以典型重貨鐵礦砂為例,堆裝后貨物參數所取數值見表4,表4中的參數示意于圖4。

表4 貨物載荷(鐵礦砂)參數取值

圖4 堆裝貨物參數示意

貨物載荷()(N/m)計算如下。

()=3139·[0221+

2188·(1-4125)]·1 000

(5)

3)甲板載荷。本船取甲板壓頭為0.5 m,其甲板壓強為5 000 N/m。

設計載荷見圖5。

圖5 載荷示意

4 方案對比

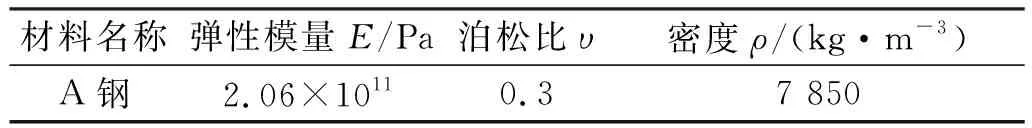

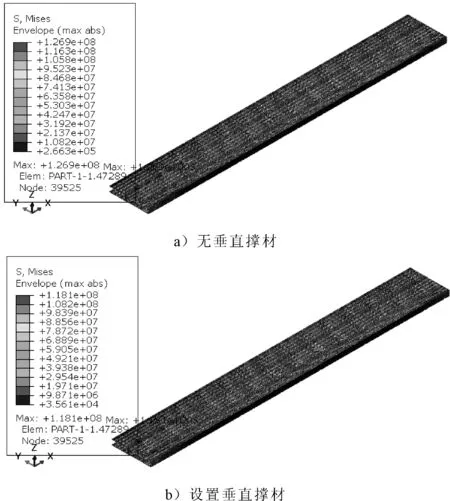

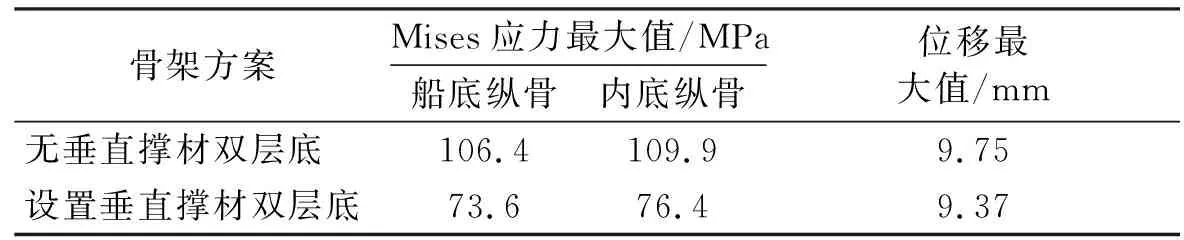

兩種雙層底骨架方案的Mises應力及位移云圖見圖6、7,船底縱骨、內底縱骨的Mises應力及位移最大值見表5。

圖6 Mises應力云圖(單位:Pa)

圖7 位移云圖(單位:m)

由圖6、7及表5可知,設置垂直撐材的船底縱骨、內底縱骨Mises應力比無垂直撐材的減少約31%,即在船底縱骨、內底縱骨骨架強度方面,前者約為后者的1.3倍。

表5 船底及內底縱骨的Mises應力及位移最大值

5 結論

1)在鋼料消耗方面,設置垂直撐材雙層底骨架方案(以下簡稱為B方案)的鋼料重量比無垂直撐材雙層底骨架方案(以下簡稱稱為A方案)減少約1 005 kg。因此對于3 000 DWT LNG單一燃料動力散貨及多用途兩型船(共25艘),采用設置垂直撐材的雙層底骨架形式可節省的鋼料數量相當可觀。

2)在骨架強度方面,由表1可知,A、B方案船底縱骨剖面模數與規范值的比值分別為1.237、1.622,A、B方案內底縱骨剖面模數與規范值的比值分別為1.051、1.378,因此B方案的骨架強度約為A方案的1.31倍。

3)通過對本船裝載的典型重物時的貨艙段局部強度進行有限元仿真分析,由計算結果可知,B方案的船底縱骨、內底縱骨Mises應力比A方案的減少約31%,驗證了前一項結論;B方案的貨艙雙層底骨架跨中位移最大值比A方案的減少約0.42 mm,B方案的雙層底骨架剛度比A方案略大。

綜上所述,設置垂直撐材雙層底骨架方案無論是從經濟型、安全性方面考慮,都遠遠優于無垂直撐材雙層底骨架方案。