一種脈寬調制式舵系統舵機模擬器設計方法*

余 莉,劉曉鋒,孔祥苓,郭雙紅

(航天科工慣性技術有限公司·北京·100074)

0 引 言

在航天領域,舵機廣泛應用于各種需要角度不斷變化并可以保持的控制系統中,諸如導航姿態變換的俯仰、偏航、滾轉運動都是靠舵機相互配合完成的。相應地,作為提供舵機控制信號的放大器與之密不可分。舵機與相應的放大器組成了舵系統,脈寬調制式(Pulse Width Modulation,PWM)舵系統是其中一種。

PWM舵系統(以下簡稱舵系統)是由 PWM放大器和電動舵機組成的舵系統。在整個舵系統的研制過程中,每塊 PWM放大器都需要進行單獨的電性能測試,通常的解決方法是提供一臺真實的電動舵機,并輔以功率較大的供電電源配合其測試。但是這種方法耗費成本高,空間占用大,想要實現多個對象的同時測試就需要配置相應數量的電動舵機和供電電源。考慮到成本和空間的原因,想用常規方法達到 PWM放大器電性能高效測試的目的在工程應用上難度較大。實際上, PWM放大器的電性能測試僅僅關注電動舵機的電性能特性,提供一種 PWM舵系統的舵機模擬器(以下簡稱舵機模擬器),能夠配合 PWM放大器的電性能測試即可。

理論上,對電動舵機建模,分析找出其輸入輸出特性關系,再配合相應的電路即可獲得舵機模擬器,但是想要準確找出舵機在各個位置上輸入輸出特征曲線的工作量與難度較大。為了避開研究電動舵機本身的特征模型這一難題,提出了一種基于移相脈沖計數的占空比采集方法和數字比例-積分-微分(Proportion-Integration-Differentiation,PID)控制技術的模擬器,最終使得輸入電動舵機的PWM信號達到占空比為0.5的穩態特性。該模擬器硬件由電平轉換單元、PWM占空比采集單元、數字PID控制單元和數模轉換(Digtal to Analog Converter,DAC)單元四部分組成,軟件主要采用移相脈沖計數法和數字PID控制算法,能夠模擬真實電動舵機的電性能特性,具有實時性好、測試效率高、操作性好的優點。同時,由單通道擴展的多通道模擬器的應用,能夠大幅節約舵機放置空間,縮短研制周期,在短時間內實現 PWM放大器電性能大批量測試的目的,具有較高的應用價值。

1 模擬器工作原理與設計

當 PWM放大器收到外部觸發的控制信號后,輸出含有位置信息的PWM控制信號給電動舵機模擬器,此時模擬器輸出反饋信號給 PWM放大器。當舵機模擬器輸出的反饋信號與 PWM放大器的觸發信號一致時, PWM放大器輸出的PWM信號占空比達到0.5,完成控制。

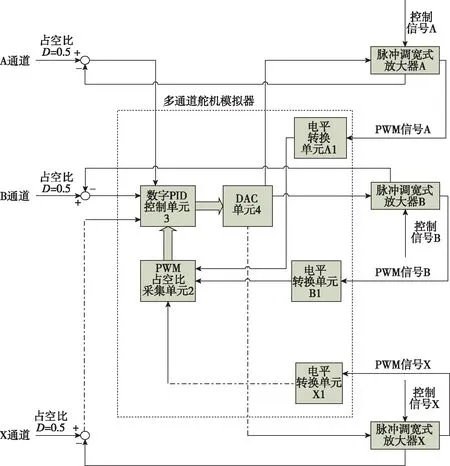

舵機模擬器設計包括電平轉換單元、PWM占空比采集單元、數字PID控制單元和DAC單元四部分,其組成框圖如圖1所示。

圖1 舵機模擬器組成框圖Fig.1 Composition block diagram of steering gear simulator

由圖1可見, PWM放大器由外部信號觸發輸出PWM信號,該信號首先進入舵機模擬器的電平轉換單元,電平轉換單元將PWM信號變換電平后輸入PWM占空比采集單元,PWM占空比采集單元將PWM信號占空比的數字信息量提供給數字PID控制單元,數字PID控制單元將實際得到的占空比數字量與期望值0.5比較,再輔以數字PID算法后輸出至DAC單元,DAC單元將以上數字量信息變換成模擬量,同時作為舵機模擬器的反饋信號進入 PWM放大器,構成閉環控制系統。

1.1 電平轉換單元設計

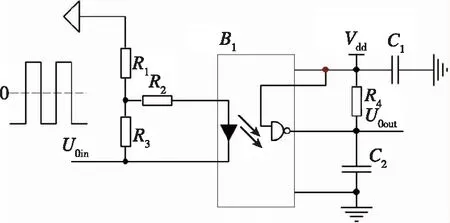

電平轉換單元由高速光耦及相關阻容構成硬件電路,其功能是將 PWM放大器輸出的脈沖信號轉換成PWM占空比采集單元能夠識別的脈沖信號。其電路原理如圖2所示。

圖2 電平轉換單元電路原理圖Fig.2 Circuit schematic diagram of level conversion unit

由圖2可見,電平轉換單元包括2個分壓電阻和,1個限流電阻,1個高速光耦及其相關的2個濾波電容和,以及集電極上拉電阻。信號是PWM放大器輸出的正負對稱、幅值為、占空比為、周期為且有一定電流驅動能力的脈沖信號。通常情況下,5V<≤28V,0<<1,>05A。的變化體現了舵機的位置變化。

高速光耦的選取中有兩個重要參數需要考慮,光耦輸出晶體管的工作電壓和光耦的轉換速度。光耦輸出晶體管的工作電壓由PWM占空比采集單元需要的電平電壓決定。PWM占空比采集單元允許的信號電平電壓或為2.5V或為3.3V或為5V,即取值或為2.5V或為3.3V或為5V。光耦的轉換速度需要滿足大于100的條件。電容、和集電極上拉電阻的參數選取由高速光耦手冊的推薦值決定。分壓電阻和,以及限流電阻的參數應滿足以下分析狀態。

1)當>0時,前向支路不通,輸出信號為高電平,電平電壓接近。PWM放大器輸出信號電流只經過和。考慮到前向二極管的反向擊穿電壓,上的電壓設計值需滿足式(1)

(1)

2)當<0時, PWM放大器輸出信號電流經過后分成兩個支路,一條支路是電阻,流經電流;一條支路是和,流經電流。電流、的大小需滿足式(2)

+<

(2)

前向二極管的輸入電流通常取5~10mA,導通壓降約為0.7V,得到式(3)和式(4)

+07=

(3)

(+)+=

(4)

在電平轉換單元中,分壓電阻和、限流電阻的設計取值必須同時滿足以上式(1)~式(4)的條件。

1.2 PWM占空比采集單元

測試PWM信號占空比即需要測量PWM信號的脈沖寬度和周期,具體到測量每個信號上升沿到下降沿的時間以及該上升沿到下一個上升沿之間的時間,采用現場可編程門陣列(Field Programmable Gate Array,FPGA)為載體實現為最優方案。

基于FPGA實現脈沖寬度和周期的測量方法較多,常用的有常規脈沖計數法、多周期同步測量法和等精度測頻方法。常規的脈沖計數法就是在待測脈沖寬度內對時鐘脈沖進行計數,或對時鐘脈沖的上升沿計數,或對時鐘脈沖的下降沿計數,計數值與時鐘周期相乘就可以得到脈沖寬度的數值。該方法的誤差來源于待測脈沖的前沿和后沿與相鄰時鐘上升沿的時間差、,最大誤差為一個時鐘周期的值,如時鐘頻率為100MHz,則最大誤差為10ns。對于常規的脈沖計數法,如果要提高計時精度,就需要提高時鐘頻率,而時鐘頻率的提高又受限于器件性能。如果要得到納秒量級的測量精度,時鐘頻率就需要達到1GHz,這在實際工程中應用起來比較困難。

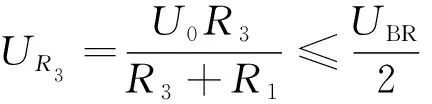

在常規脈沖計數法的基礎上,本文提出了一種基于FPGA的移相脈沖計數法,可將測量精度提高到納秒量級。移相即利用FPGA 內部鎖相環模塊的延時功能,使時鐘信號產生一定時間的滯后,新產生的信號與原始信號形成兩路同頻卻有一定相位差的時鐘信號。測量原理示意圖如圖3所示,通過移相技術對時鐘信號CLK0進行處理,依次移相90°,形成另外三路時鐘信號CLK90、CLK180和CLK270。

圖3 移相脈沖計數法測量原理示意圖Fig.3 Schematic diagram of measurement principle of phase shift pulse counting method

由圖3可見,如果使用以上四路時鐘信號驅動四路計數器對待測脈沖進行測量。假設時鐘信號CLK0的頻率為,其周期則為=1,四路時鐘對待測脈沖信號測量的計數值分別為、、、,則最后待測脈沖信號寬度的測量值可由式(5)求出。

(5)

從圖3可知,時鐘信號CLK0、CLK90、CLK180和CLK270的每一個上升沿分別對應于等效時鐘的一個上升沿,具體方法為:使用四路時鐘測量待測脈沖信號并將測量結果相加,等效于使用原頻率4倍(即4)的時鐘信號測量待測脈沖。根據前面所述常規的脈沖計數法可知,測量結果的最大誤差為等效時鐘的時鐘周期,也即是時鐘信號CLK0的時鐘周期的1/4。通過這樣的方式可以在不提高計數時鐘頻率的前提下,達到減小測量誤差、提高計時精度的目的。

占空比檢測單元利用上述移相脈沖計數法得到精度較高的PWM信號的脈沖寬度,即高電平的寬度;同理,將待測信號進行反相后,也可以用上述移相脈沖計數法得到PWM信號低電平的寬度,二者之和即為待測信號的周期,高電平時間與周期的比值即為待測信號的占空比。

1.3 數字PID控制單元設計

舵機模擬器的數字PID控制單元以TI公司的DSP芯片TMS320F2812為硬件載體,用軟件程序實現PID控制算法。

如圖1所示,舵機模擬器的數字PID控制單元設定的期望值對應占空比為0.5,輸出的數字量對應DAC單元輸出反饋信號的數字量,實際輸出值對應PWM占空比采集單元采集得到的占空比信息量,控制偏差(=-)對應PWM占空比采集單元采集得到的占空比信息量與占空比期望值0.5的偏差。式(6)為常規的數字PID控制算法公式。

--1=[--1]++[-

2-1+-2]

(6)

式中,是調節器第次控制變量的輸出;-1是調節器第-1次控制變量的輸出;是第次采樣周期內獲得的偏差信號;-1是第-1次采樣周期內獲得的偏差信號;-2是第-2次采樣周期內獲得的偏差信號;、、分別為比例增益、積分增益和微分增益。實際工程應用算法可將式(6)簡化,同時加入調試初值得到式(7)。

--1=+-1+-2+

(7)

式中的初值,以及偏差信號、-1和-2的系數、、均需要在實際工程中驗證充分后定量。

1.4 DAC單元設計

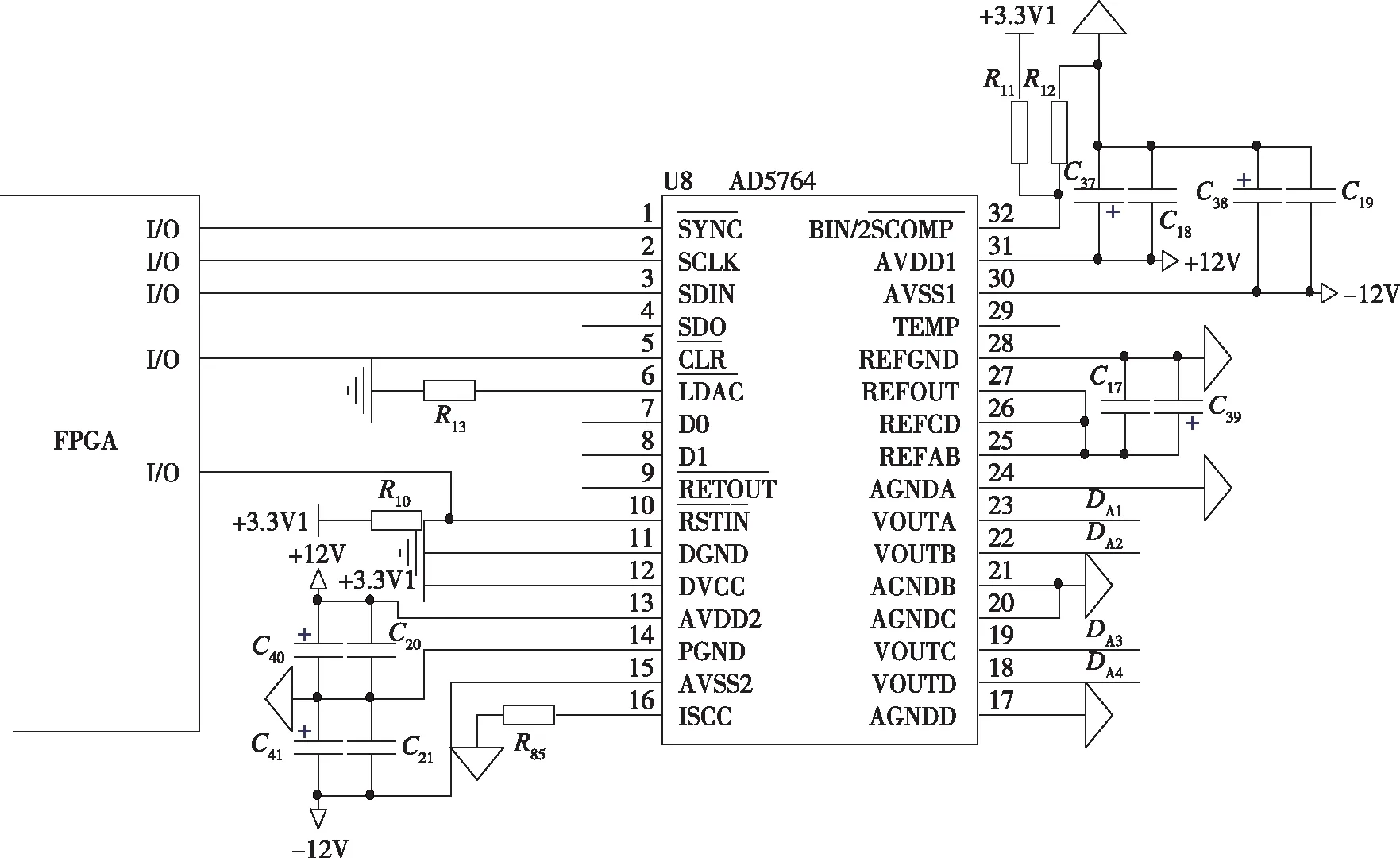

DAC單元是數字信號模擬信號轉換器單元,該單元將數字信號輸入轉化為模擬信號輸出,對于舵機模擬器來說,就是將數字PID控制單元輸出的數字信號量轉換成模擬信號接入 PWM放大器。DAC單元直接采用片上DAC芯片實現,具體為AD公司16位DAC芯片AD5764,DAC單元的外部接口電路示意圖如圖4所示。

圖4 DAC單元的外部接口電路示意圖Fig.4 Schematic diagram of external interface circuit of DAC unit

由圖4可見,DAC的引腳SCLK、SYNC、CLR、RSTIN 、SDIN與FPGA的I/O連接控制。LDAC引腳的邏輯輸入用于更新數據寄存器,從而更新模擬輸出。當LDAC引腳設定為低電平時,模擬輸出在SYNC信號的上升沿尋址到數據寄存器后更新;當LDAC在寫周期內保持高電平時,則DAC輸入寄存器將更新,直到LDAC下降沿,輸出更新。在圖4中,LDAC引腳直接下拉接地,即采用常為低電平的時序。DAC芯片AD5764輸入數據量與輸出電壓之間的關系可由式(8)得到。

(8)

式中,為SDIN引腳串行輸入的數據量;對應于每個通道的輸入參考電壓。由于設計的舵機模擬器使用環境大多為實驗室,溫差不大,所以通道的輸入參考電壓全部采用DAC內部參考電壓5V,連接方法如圖4所示,A、B通道的參考電壓輸入引腳REFAB和C、D通道的參考電壓輸入引腳RFFCD與DAC芯片內部參考電壓輸出引腳REFOUT短接即可。

2 多通道舵機模擬器應用

多通道的舵機模擬器雖由單舵機模擬器組合而成,但并不是硬件電路的簡單復制,而是盡可能地共享硬件資源,其組成示意圖如圖5所示。

圖5 多通道的舵機模擬器組成示意圖Fig.5 Composition diagram of multi-channel actuator simulator

由圖1和圖5對比可見,多通道(A通道~X通道)舵機模擬器較單模擬器相比,只需要復制多路電平轉換單元的硬件電路,即增加光耦和阻容等硬件資源;而PWM占空比采集單元、數字PID控制單元、DAC單元的硬件電路則為多通道共享。共享PWM占空比采集單元和數字PID控制單元的硬件資源分別基于FPGA和DSP存在足夠多的I/O引腳,每一個I/O口是舵機模擬器的一條硬件通路;共享DAC單元是基于多通道的片上DAC,每一個通道的數字模擬變換輸出是舵機模擬器的一條硬件通路。

在實際工程應用中,由于FPGA和DSP的I/O引腳數量遠遠大于片上DAC的通道數,因此,多通道舵機模擬器能夠設計的最大通道數主要取決于所選片上DAC的通道數。采用以上方案設計的多通道舵機模擬器能夠最大限度降低硬件成本,同時展示出相對 PWM放大器的高效測試方法,從而大幅度縮短其生產周期。

3 試驗測試結果

由于 PWM舵系統的舵機模擬的設計目的是替代電動舵機參與 PWM放大器的組合測試,因此對舵機輸出的反饋信號相對 PWM放大器的觸發信號的動態跟蹤特性和舵機模擬器輸出的反饋信號相對 PWM放大器的觸發信號的動態跟蹤特性進行對比測試。以下選取觸發信號為矩形波信號和正弦信號的試驗結果進行說明。

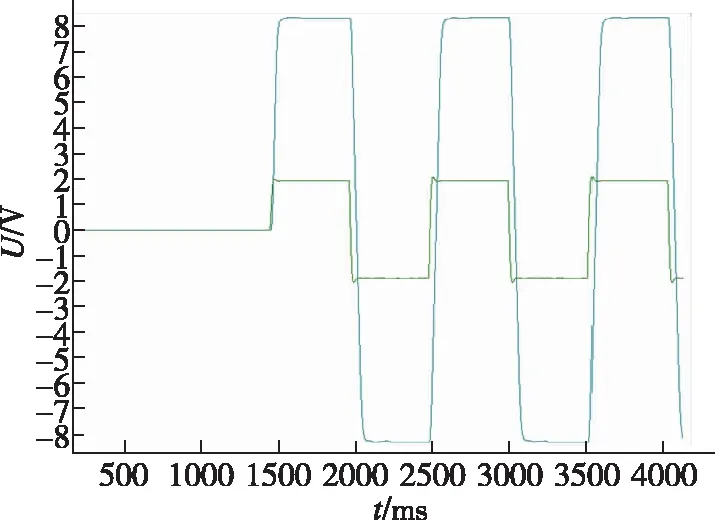

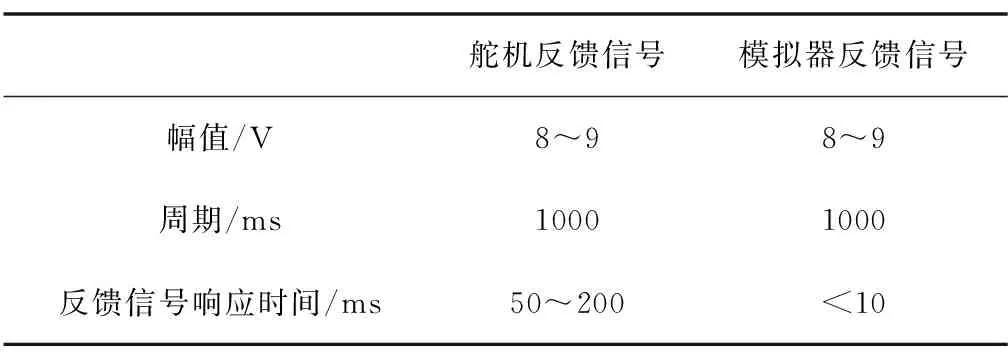

當 PWM放大器的觸發信號為矩形波信號時,舵機反饋信號的動態跟蹤特性如圖6(a)所示,舵機模擬器反饋信號的動態跟蹤特性如圖6(b)所示,兩者技術指標參數對比結果如表1所示。

(a) 舵機反饋信號與觸發信號的動態跟蹤特性

(b) 模擬器反饋信號與觸發信號的動態跟蹤特性圖6 舵機和模擬器反饋信號相對矩形波觸發信號的動態跟蹤特性對比Fig.6 Comparison of dynamic tracking characteristics of actuator and simulator feedback signal relative to rectangular wave trigger signal

表1 舵機和模擬器反饋信號相對矩形波觸發信號的主要技術指標對比Tab.1 Comparison of main technical indexes of actuator and simulator feedback signal relative to rectangular wave trigger

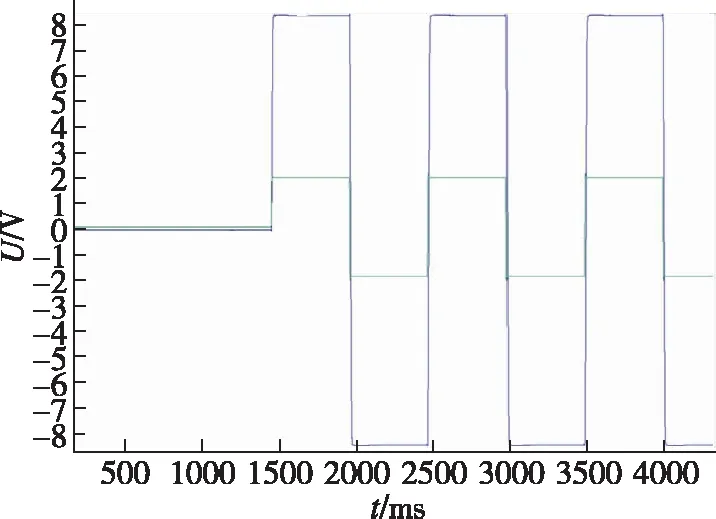

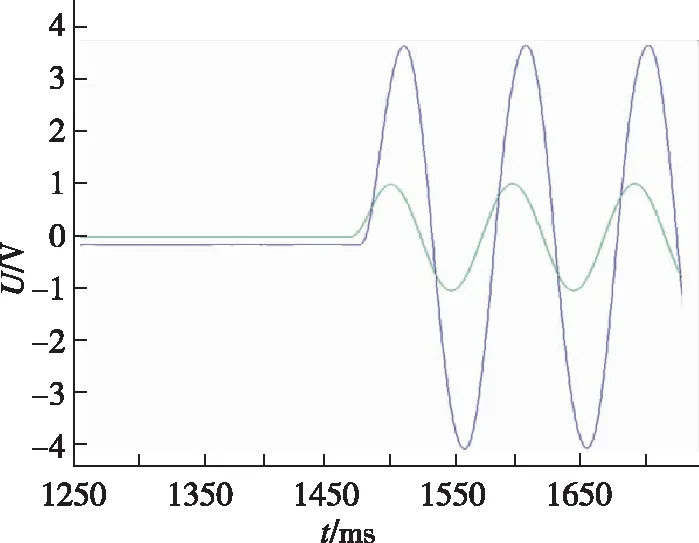

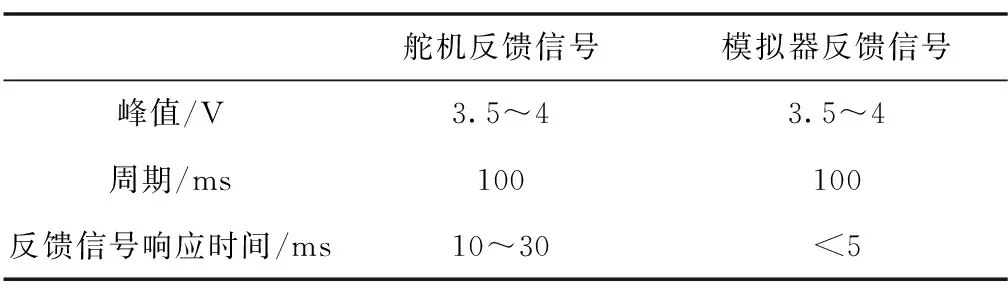

當 PWM放大器的觸發信號為正弦信號時,舵機反饋信號的動態跟蹤特性如圖7(a)所示,舵機模擬器反饋信號的動態跟蹤特性如圖7(b)所示,兩者技術指標參數對比結果如表2所示。

(a) 舵機反饋信號與觸發信號的動態跟蹤特性

(b) 模擬器反饋信號與觸發信號的動態跟蹤特性圖7 舵機和模擬器反饋信號相對正弦觸發信號的動態跟蹤特性Fig.7 Comparison of dynamic tracking characteristics of actuator and simulator feedback signal relative to sinusoidal wave trigger signal

表2 舵機和模擬器反饋信號相對正弦波觸發信號的主要技術指標對比Tab.2 Comparison of main technical indexes of actuator and simulator feedback signal relative to sinusoidal wave trigger

結合圖6、圖7的動態跟蹤特性對比結果和表1、表2所示主要技術指標對比結果可見,在矩形波幅值和正弦波峰值、周期等指標上,舵機模擬器反饋信號與真實舵機反饋信號完全一致;在響應時間上,真實舵機反饋信號相較矩形波觸發信號和正弦波觸發信號分別為50~200ms和10~30ms,舵機模擬器反饋信號則分別小于10ms和5ms。由此說明,舵機模擬器能夠模擬真實舵機的電性能參數,參與 PWM放大器電路的生產測試;且由于舵機模擬器不存在真實舵機的機械調整,反饋信號是純電特性調整,實時性更強。

4 結 論

PWM舵機模擬器主要采用移相脈沖計數法和數字PID控制算法,實現了對舵機電性能的替代,即舵機收到 PWM放大器輸出的PWM控制信號后進行電反饋信號調整。通過該模擬器與真實舵機參與 PWM放大器的對比試驗數據表明,該舵機模擬器實時性好、測試效率高,能夠模擬真實電動舵機的電性能特性。另外,由于模擬器實質是塊電路板,體積小、質量小,且易于在幾乎不增加體積的前提下擴展為多通道模擬器,能夠大幅節約舵機放置空間,縮短研制周期,在短時間內實現 PWM放大器電性能大批量測試的目的。