基于近紅外的快速評價及在線分析在煉化廠的應用

郭瑞生

(南京富島信息工程有限公司,江蘇 南京 210061)

近幾年來,我國大多數煉化企業都面臨著原油產地多元、種類復雜、性質多變的問題,總體傾向是劣質及重質原油比例持續升高,嚴重影響原油加工效率和產品質量[1]。為了及時準確的了解煉廠原料及產品性質,快速分析已經逐漸成為必不可少的手段。

本文介紹了煉廠基于近紅外的原油快速評價、餾分油快速檢測、裝置在線分析、成品油輸送中的應用情況,解決了傳統化驗時效性問題。

1 原油快速評價

煉化企業在設計建造時就確定了加工原油的性質要求,不同性質的原油對設備的材料、加工工藝的配套有嚴格的要求,尤其是對二次加工裝置的負荷、目的產品的質量和收率影響很大。因此每種原油在首次加工前都要原油評價以確定其能否在裝置上進行加工,產品分布和質量能否滿足要求。傳統化驗的綜合評價時間需要2~3月。

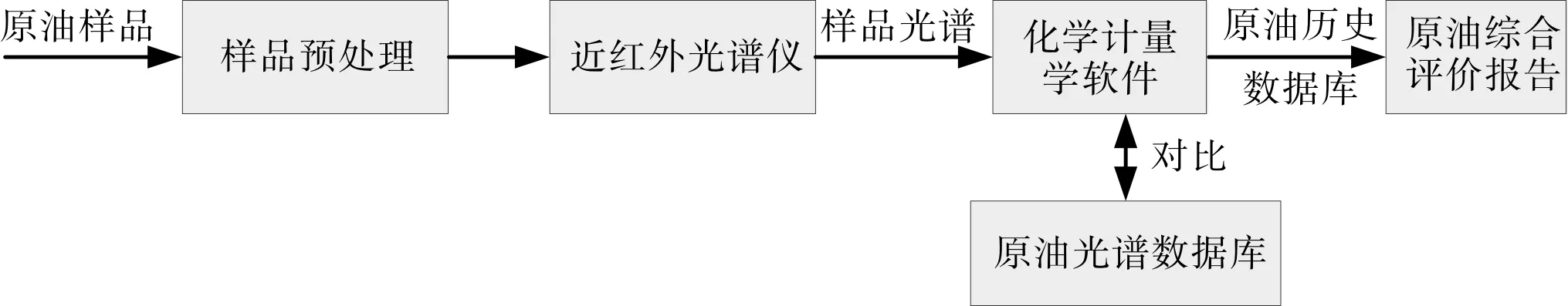

基于近紅外光譜分析技術的原油評價具有操作簡便、樣品用量小、無損檢測、分析耗時短、性質準確等特點,可以實現原油的快速常規評價;根據包含煉廠各裝置原料、中間產品及最終產品指標的專家庫,結合全球歷史數據庫,可以實現原油的綜合評價。原油快評從拿到樣品到完成綜合評價整個過程不超過30 min。原油快評系統主要包括預處理、近紅外分析儀、計量學軟件及模型、原油管理軟件及原油歷史數據庫,主要流程為原油樣品通過預處理恒溫恒壓除雜后,在高壓樣品池內采集近紅外譜圖,化學計量學軟件及模型對譜圖進行預測得到常規評價報告,結合定制的企業原油歷史數據庫及專家庫得到原油最終的綜合評價報告。原油快評流程如圖1所示。

圖1 原油快速評價流程圖

原油快評系統綜合評價主要包括六個部分:

文字描述,主要描述原油及各寬餾分關鍵性質,建議的加工路線,對于不滿足二次裝置進料要求的給出加工注意事項及預處理方案。

快速評價數據,包括:原油的密度、硫含量、氮含量、酸值、傾點、殘碳、膠質、瀝青質、實沸點收率等。

原油詳細性質數據,包括元素分析、金屬含量、組成等。

關鍵餾分分類,按250~275 ℃、395~425 ℃關鍵餾分段確定原油類別為石蠟基、中間基或環烷基。

實沸點及窄餾分性質,包括18個窄餾分實沸點及各餾分密度、硫、酸、粘度等。

寬餾分性質,可以根據煉廠需要輸出不同寬餾分性質,也可增加懸擺餾分。

通過快速分析除可得到綜合評價報告外,還可得到樣品的性質文件,各餾分性質以曲線形式存在,相比傳統分析報告形式更方便應用及對比,如可以根據實際需要隨時調整各餾分溫度段重新輸出報告、可對一段時間內性質變化情況進行跟蹤、可任意混合得到混合原油的綜合評價報告。

通過對進廠原油快評分析,一可以對不同批次同一原油從吸收譜圖直接對比差異性;二可以獲得原油綜合評價報告,及時驗證與采購時預期的性質對比,便于及時調整加工方案。通過對脫前樣的快速分析,可以對制定的加工計劃做驗證,預測側線理論收率及性質。目前國內應用該技術的煉廠有:茂名石化、中科煉化、北海煉化、中化泉州、云南石化、齊魯石化等近二十家企業。

2 餾分油快速檢測

以某煉化企業為例,加工能力500萬噸/年,主要生產裝置16套。統計原油、石腦油、煤油、柴油、蠟油、渣油等中間原料或產品分析頻次,如表1所示。

為了及時了解原料及產品質量情況,煉廠以往只能維持高頻次的采樣,而傳統分析具用分析時間長、分析效率低、工作量大、分析成本高的特點,化驗只能對關鍵性質進行傳統化驗。通過上表可以看出,傳統分析主要以密度、餾程為主,而僅依靠簡單性質不可能準確了解油品情況。

表1 傳統分析現狀

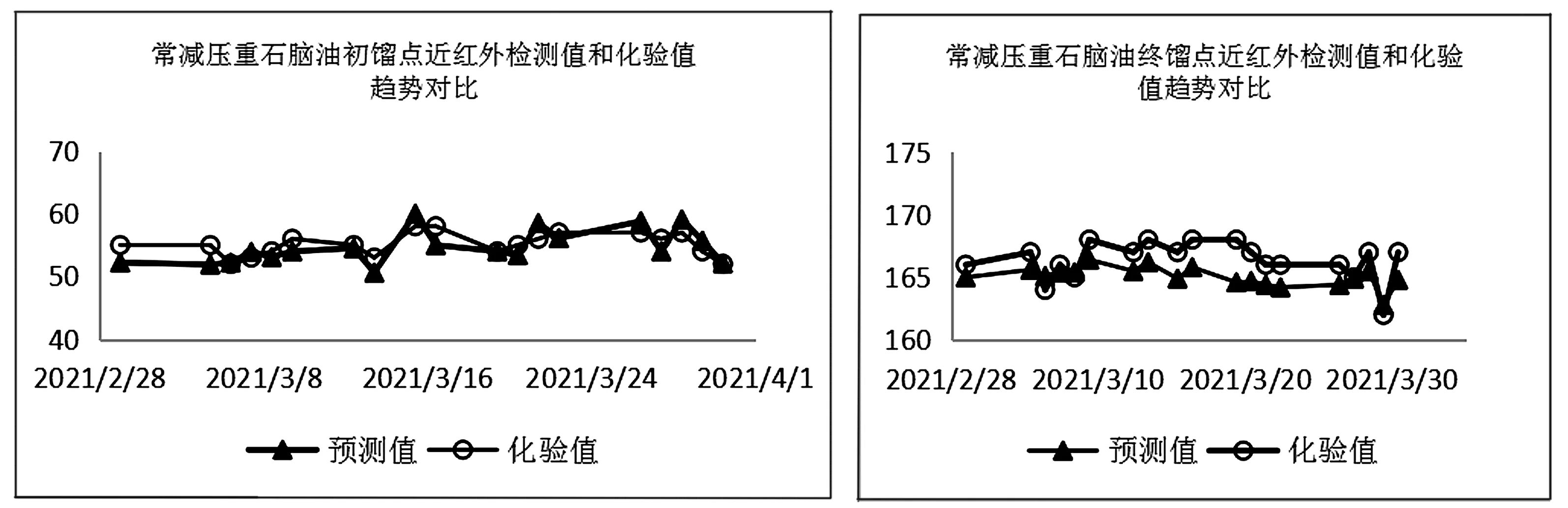

基于近紅外光譜分析技術的餾分油快速分析可批量檢測,一次檢測只需3 min,可同時準確地檢測出多組物性及組成數據。應用餾分油快速檢測系統,可大大節省分析時間,降低分析、人力成本及儀器損耗,并及時為裝置提供物性數據。圖2、圖3為部分輕質油性質對比曲線。

圖2 石腦油初餾點、終餾點近紅外與傳統分析對比

圖3 S-Zorb精制汽油芳烴及烯烴含量近紅外與傳統分析對比

該煉廠已使用近紅外檢測替代傳統分析,包括:直餾石腦油、直餾柴油、催化穩定汽油、催化柴油、加氫精制柴油、航煤等。近紅外分析項包括:密度、餾程、十六烷值、飽和蒸汽壓、組成、凝點、閃點、冰點等。

近紅外除對流動性較好餾分油汽油、煤油、柴油等檢測外,對于凝點及粘度較高的蠟油、渣油檢測也有應用,該類樣品檢測采用光譜儀+可溫控自動進樣器+控溫流通池方式檢測,可溫控自動進樣器+控溫流通池可設定樣品和管道在室溫~100 ℃,并保持恒溫,保證樣品流動性。

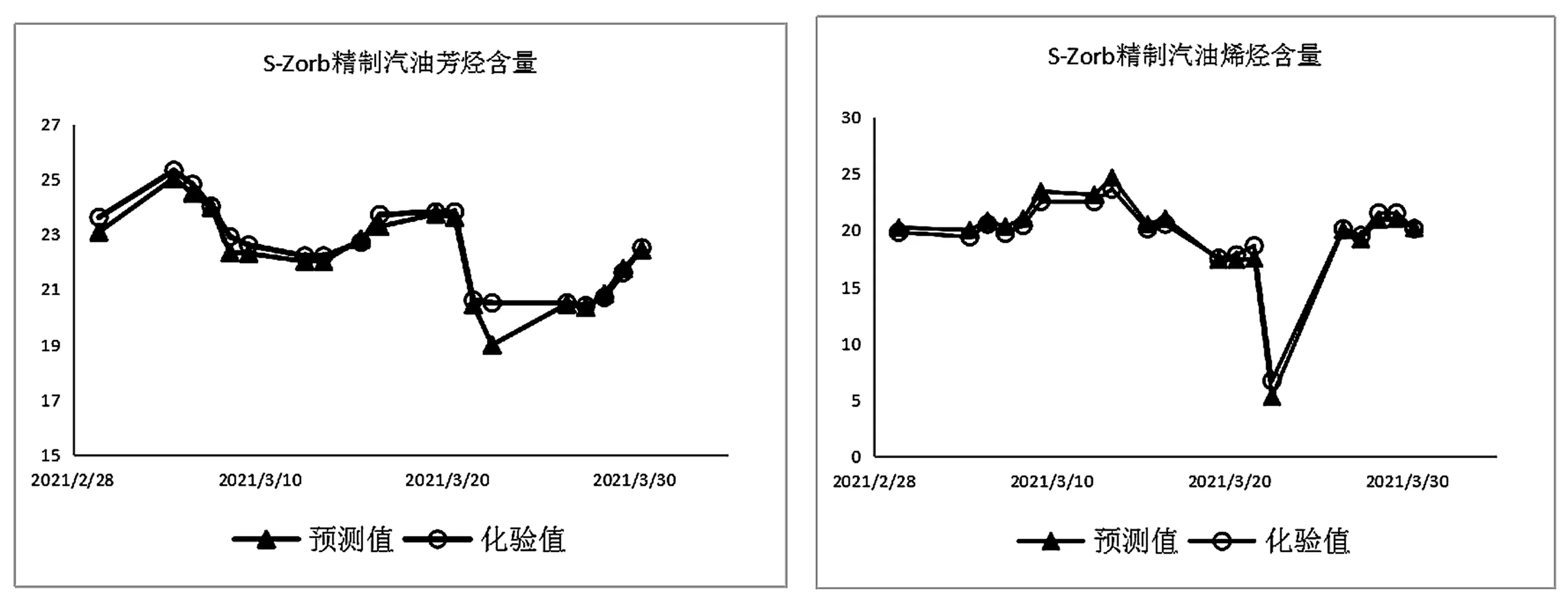

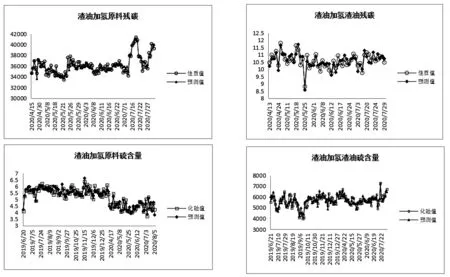

某煉廠利用該技術對蠟渣油進行快速檢測,檢測溫度為 65 ℃,檢測性質包括,蠟油:閃點、傾點、凝固點、密度、酸值、粘度、餾程、四組分;渣油:針入度、密度、餾程、硫含量、氮含量、殘碳、四組分。圖4、圖5為蠟渣油部分性質對比曲線。

圖4 潤滑油運動粘度、酸值、閃點近紅外與傳統分析對比

圖5 渣油加氫原料、渣油中殘碳及硫含量近紅外與傳統分析對比

3 近紅外在線分析

目前各煉廠加工原油品種來源的多樣化,而不同產地的原油所提煉的油品性質存在較大差異,這對工藝操作帶來很大的難度。隨著智能煉廠在國內煉油企業的推廣應用,越來越多的企業利用APC先進控制、RTO實時優化等信息系統來解決煉廠實際生產問題,以提高煉廠的經濟效益,降低能耗[2]。而APC先進控制、RTO在線優化等智能優化、控制系統的實施需要大量的過程參量與之配合,而當下,眾多過程參量尚未實現在線化制約了APC、RTO等新技術的實施[3]。

基于近紅外的實驗室餾分油快速檢測的成功推廣使用,推動了近紅外在線分析的應用。從原油采購到加工再到成品油調合、輸送整個環節,近紅外實時在線分析系統可為先進控制、實時優化、調合優化系統提供物化性質,為裝置的平穩操作和優化生產提供準確的分析數據。

某煉廠常減壓在線分析如圖6所示。

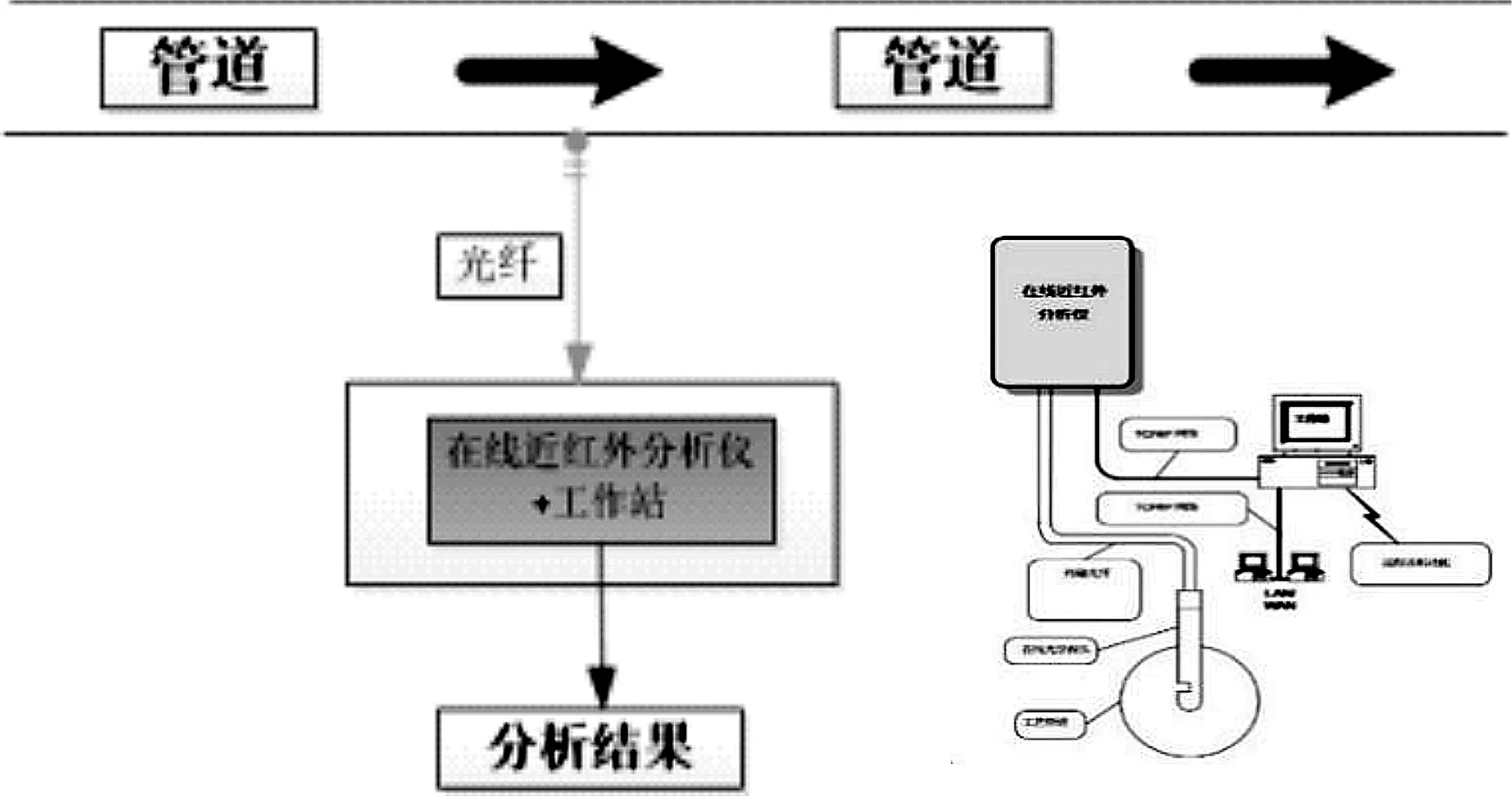

在線近紅外分析系統主要包括采樣和樣品預處理系統、在線近紅外分析儀、在線近紅外分析工作站以及分析小屋等;軟件包括在線光譜采集和控制軟件、化學計量學軟件等。使用樣品預處理系統對監測物料進行恒溫(溫度波動±2 ℃)、恒壓、過濾(脫除水分、機械雜質、氣泡)處理、控制樣品的溫度和流速后進入樣品檢測池中,通過分析小屋中的多通道近紅外光譜儀采集樣品光譜,保證樣品譜圖的及時性和代表性。

國外常減壓側線在線分析大都采用近紅外分析技術[4]。典型的是SK基于實時近紅外測量的原油蒸餾裝置優化運行的全面解決方案。根據在線近紅外測量數據,結合APC或聯機優化器,提供原料和產品的實時質量數據,直接對質量進行控制并提供最佳操作目標。

圖6 在線近紅外分析系統構成

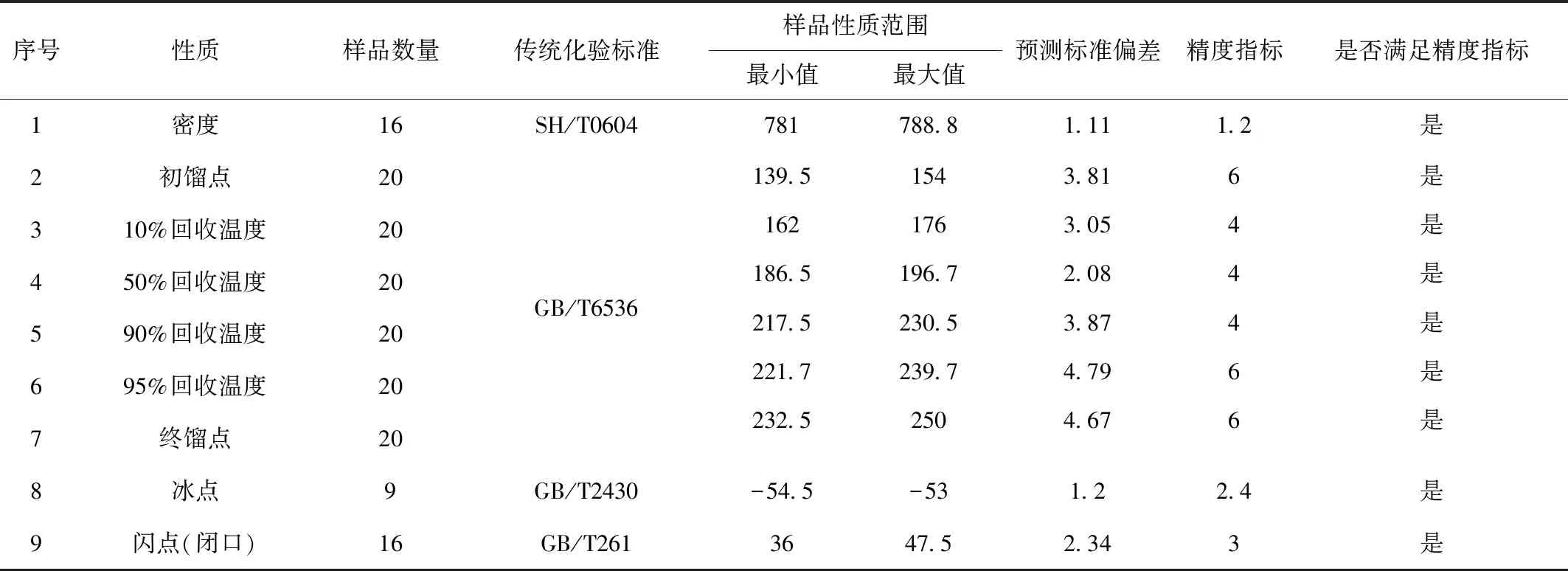

國內首套在線近紅外原油快評系統在青島煉化成功應用,系統采用五通道獨立檢測方式,避免了用單通道分析輪流切換檢測五種樣品的方式所帶來的樣品交叉污染風險,分析模型精度的判斷更直觀,分析數據更可信,完成全部樣品的檢測周期僅為2 min/次。繼青島煉化后,金陵石化三常于2020年也新增常減壓在線檢測系統,檢測性質包括:原油及7條側線(初頂石腦油、常頂一級石腦油、常一線、常二線、常三線、淺減二線、減三線)。圖7為青島煉化2020年6-7月常一線盲樣驗證對比結果如表2所示。

表2 常一線航煤模型精度比對表

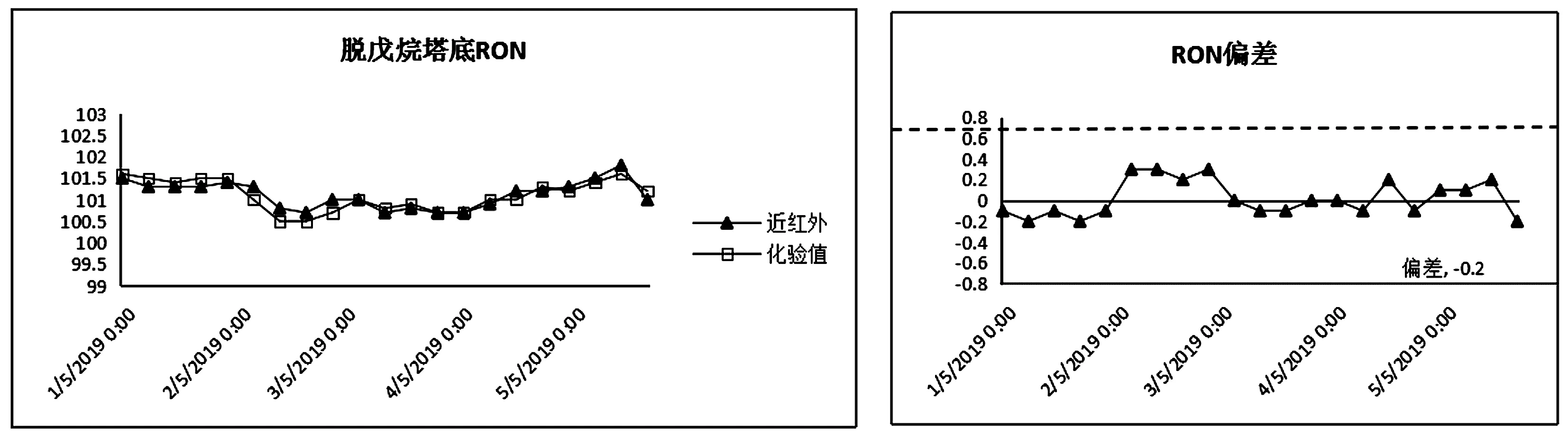

廣州石化二號重整裝置、天津重整于2020年完成在線近紅外系統建設并成功應用,用于重整進料與生成油的辛烷值及PNA 在線分析。系統完成后,化驗對餾程及PNA組成檢測從每天一次縮減為每周一次。脫戊烷塔底油RON對比如圖7所示。

除常減壓、重整在線分析外,在線近紅外分析在加氫異構、s-zorb、催化裂化等裝置均有應用案例。

圖7 重整在線分析脫戊烷塔底油RON對比

4 在線近紅外混油界面檢測

隨著成品油長輸管道事業的發展,出現了在一條管道中按照一定批量和次序,連續輸送不同種類油品的輸送方式,即順序輸送[4]。順序輸送過程中會出現兩種油品混合,在管道內形成一定量的混油段。為了及時準確地掌握混油段位置,減少因發生混油段檢測誤差造成油品質量損失,需在順序輸送過程中進行界面檢測,準確跟蹤混油位置,進行油品切割,減少混油損失及后期混油處理能耗損失,保證管線安全、經濟運行。

目前判斷混油界面的方式是先通過觀察密度變化,不同牌號汽油密度差別微小或有重疊現象,就會給該檢測帶來一定的麻煩。因此需要在線實時監控管輸成品油界面變化情況,及時準確地掌握混油段位置,可以避免油品質量損失。

圖8 管道混油界面檢測構成圖

近紅外在線監測系統通過判斷不同油品的近紅外指紋峰變化情況,進行油品分類識別,可有效解決成品油管輸混油界面判斷不準確問題,減少原先的混油段長度,對于不同牌號汽油混油,可以減少高牌號汽油損失;對于汽柴油混油,一方面較少油品質量損失,一方面減少混油量可有效降低后期混油處理能耗損失。在線分析探頭采用插拔式,將光譜采集探頭插入管道中,直接采集的油樣光譜再通過光纖傳至近紅外分析儀進行檢測分析,實時區分不同牌號汽油、柴油,檢測汽油和柴油、不同牌號汽油之間的混油界面。系統構成如圖8所示。

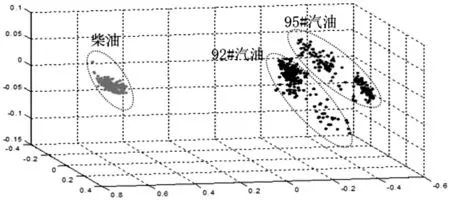

圖9為92#汽油、 95#汽油、0#柴油光譜空間分布明顯,根據光譜分布無需建模可直接通過近紅外光譜區分92#汽油、 95#汽油、0#柴油。

圖9 汽柴油近紅外譜圖在光譜空間的分布

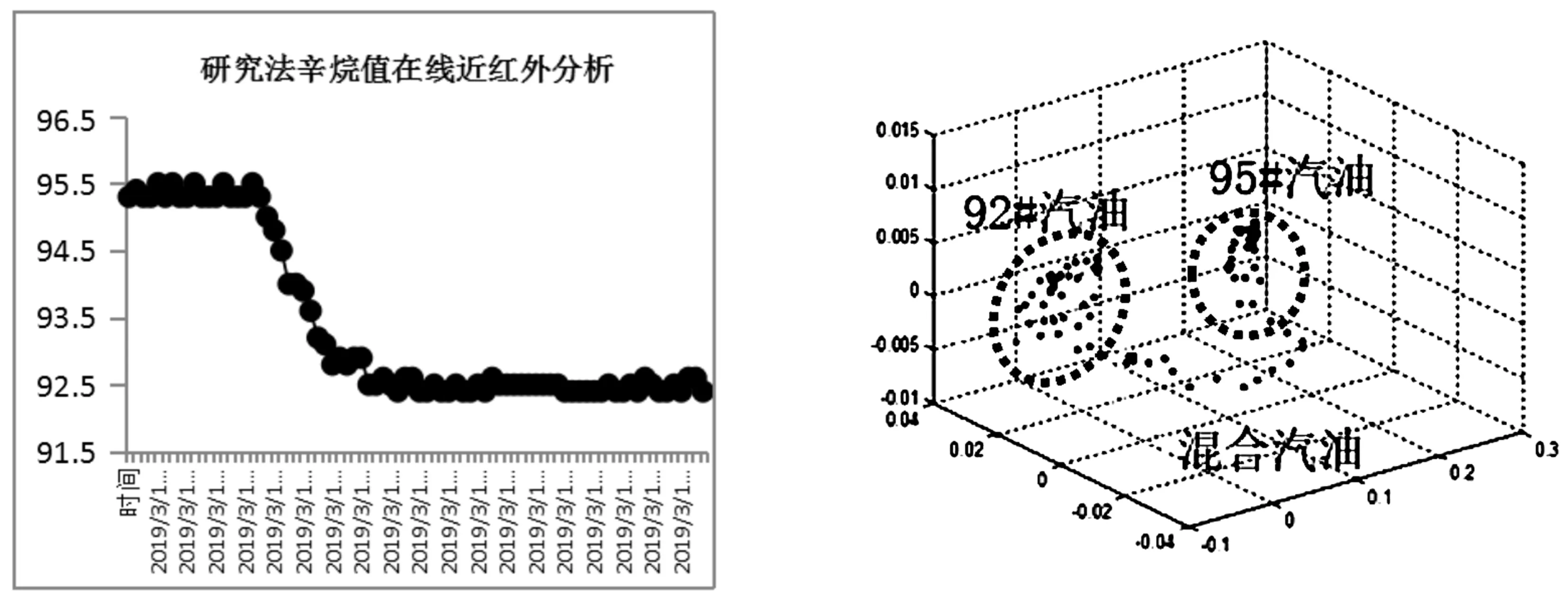

如圖10所示,95#汽油和92#汽油過渡,油品光譜空間分布趨勢圖與研究法辛烷值在線分析值變化趨勢一致,均可對 95#汽油和92#汽油進行區分。

圖10 95#汽油和92#汽油過渡識別

5 結 語

基于近紅外的快速檢測及在線分析系統可以有效的解決石化企業從原油采購、調合、裝置加工、產品調合、成品油輸送等過程中的性質預測問題。原油快速評價系統基于歷史數據庫可指導計劃部門進行原油采購、測算,加工前的快速評價可對加工方案優化,結合原油調合系統實現從進廠到常減壓加工性質的可視化;實驗室餾分油快速檢測大大縮短檢測時間,提高分析效率,減輕分析工作量,減少人員與危險化學品的接觸;在線檢測為不僅實時跟蹤裝置裝置運行情況及產品質量,還可為APC、RTO提高數據支撐,提高裝置運行穩定性,在汽油調合中可為優化方案制定提供依據;混油界面的快速檢測減少了質量浪費,直接提高經濟效益。

NIR檢測系統具有測量時間短、分辨率高、信噪比值大、檢測信息豐富、測量范圍廣等特點[5]。其檢測結果的準確性直接關系到油品加工,固更加合理、穩定的化學計量模型技術仍然是近紅外技術未來研究的主要方向[6]。