高熵修飾的納米晶合金Fe–ZrNbMoTa的成形與高溫穩定性研究

顧申翔宇,王曉巍,王振宇,王汝江,趙李新,陳正

高熵修飾的納米晶合金Fe–ZrNbMoTa的成形與高溫穩定性研究

顧申翔宇1,王曉巍2,王振宇1,王汝江1,趙李新1,陳正1

(1.中國礦業大學 材料科學與物理學院,江蘇 徐州 221008;2.沈陽飛機工業(集團)有限公司,沈陽 110850)

獲得高熱穩定性的鐵基高熵納米合金并研究其熱穩定性機理。通過高能球磨方法制備了Fe–ZrNbMoTa(=0.1、0.2、0.5、1,原子數分數)單相納米合金粉末,在不同的退火處理溫度下對退火前后的組織演變與元素偏析行為進行表征。獲得了尺寸為15 nm的極細FeZr0.2Nb0.2Mo0.2Ta0.2晶粒,在900 ℃下退火1 h后,平均晶粒尺寸增長到73 nm,有第二相Fe2Ta析出。而納米晶Fe–Zr1.0Nb1.0Mo1.0Ta1.0合金在同樣條件下退火后尺寸為55 nm,同時觀察到Fe2Ta和FeZr2析出。高熵元素的加入使該類合金具有較好的熱穩定性,而新強化相的析出進一步抑制了高溫下的晶粒生長,即Fe–ZrNbMoTa合金在高溫下的穩定性主要是受多組分偏析引起晶界處能量降低的熱力學機制和與溶質拖拽、釘扎相關的動力學機制共同影響。

多組分納米晶;熱穩定性;共偏析;晶界能

熱穩定性差是純金屬納米晶材料的固有缺陷,較小的晶粒尺寸意味著較大的晶界密度和較高的晶界能,因此即使在室溫下,納米晶粒也會快速生長粗化。一直以來,研究者們針對維持晶粒度的相關方法做出了許多研究。例如,Jie等[1]采用表面機械研磨結合后續熱處理的方法,將晶界從37 nm粗化到113 nm,維持了晶粒的整體尺寸,合成了具有良好熱穩定性的納米Ni基合金,在這過程中Mo等溶質元素的偏析在晶界粗化中起了重要作用。與之類似,通過溶質偏析獲得較高熱穩定性的方法已廣泛用于二元體系,而由于偏析過程往往伴隨著溶質拖拽和釘扎的動力學影響,在多種效果共同作用下,合金的熱穩定性可以得到大幅提高。Jiao等[2]將電沉積納米Ag的熱穩定溫度從200 ℃提高到300 ℃,這主要依賴于W元素的偏析。Kirchheim等[3-4]研究發現,穩定的納米合金通常僅在動力學抑制沉淀過程中的過飽和區域表現出亞穩態,但在高溫條件下很難滿足這一條件。因此,對比分析熱力學過程與動力學過程的區別以及它們對納米合金熱穩定性的影響,以獲得主要依賴偏析而非動力學機理的高熱穩定合金體系,對高熱穩定納米合金研究具有重要意義。

二元合金體系的一些規律也可以拓展到多元體系中。基于吉布斯吸附理論的假設,Guttemann[5]發展了一系列理論來解釋三元或多組分合金中共偏析元素的相互作用,如式(1)所示。

式中:bi0為偏析溶質原子在晶界處飽和時的原子數分數;bi為晶界處實際溶質的原子數分數;ci和cj分別為晶內中第個成分和第個成分的物質的量分數;DG和DG分別為晶內第個成分和第個成分的吉布斯自由能;為摩爾氣體常數;為溫度。當三元合金系統中2種溶質元素之間的相互作用不太明顯時,它們將在晶界處共偏析,從而降低系統的自由能。

Guttemann的晶界分離模型給出了一種在原始二元合金中添加更多溶質成分,以進一步提高納米合金熱穩定性的方法。大量研究圍繞該方法得以開展。Saber等[6-7]研究了添加Zr的納米Fe–Cr和Fe–Ni合金的熱穩定性。Roy等[8]將Y和Zr添加到納米Cu–Al合金中,以提高高溫下的晶粒尺寸穩定性。Praveen等[9]通過球磨法制備了高熵CoCrFeNi合金,發現即使在900 ℃下該合金的晶粒尺寸也能保持穩定。晶粒尺寸的增長受到抑制是因為多種主要元素協同擴散引起了緩慢擴散效應——多種元素共偏析形成的晶界可以有效降低晶界能量,阻礙晶界運動,提高高溫穩定性。這也是納米中熵和高熵合金熱穩定性增強的原因,通過恰當地選擇共偏析元素,可以獲得優異的高熱穩定性材料。例如AlCoCuNi中熵合金[10]是通過機械合金化制備的,即使在900 ℃下退火50 h后仍能保持納米結構。Feng等[11]則成功獲得了具有良好熱穩定性的納米NbMoTaW耐火高熵合金薄膜。Chen等通過延長高能球磨時間到30 h,制備了晶粒尺寸小于10 nm的高熱穩定性單相納米Ni–ZrNbMoTa合金。與二元合金體系類似,高熵合金在高溫下的穩定性歸因于熱力學和動力學的耦合效應。

文中以制備出高熱穩定性的多元鐵基納米合金為目的,選擇與鐵之間二元偏析焓較高的Zr、Nb、Mo和Ta作為共偏析元素制備合金,表征球磨后與退火后樣品的組織與成分變化,并測試試樣的力學性能,以此分析合金的熱穩定性。

1 實驗

納米Fe–ZrNbMoTa(=0.1、0.2、0.5、1.0,原子數分數)合金通過高能球磨法制備。Fe、Zr、Nb、Mo或Ta粉末(325目,純度為99.95%)在高能行星球磨機(Fritsch Pulverisette 6 classic line)中球磨,球粉比為20︰1(質量比),轉速為350 r/min,以無水乙醇為過分散劑,以不銹鋼為研磨介質,在Ar氣氛中封裝磨罐并進行球磨。隨后將研磨50 h的部分粉末在Ar氣氛中于200、300、600、700、800、900 ℃下熱處理10 h。

對球磨納米合金粉末和退火球磨粉末進行X射線衍射(XRD,Bruker D8 Advance)與掃描電子顯微鏡(SEM,Hitachi SU8220)分析,并對用質量分數為97%的乙醇和3%的高氯酸溶液腐蝕后的樣品進行透射電子顯微鏡(TEM,JEM 2100顯微鏡)分析和選區電子衍射(SAED)分析。電解拋光在20 ℃下進行,TEM工作電壓為200 kV。

2 結果與分析

2.1 球磨納米合金的顯微組織

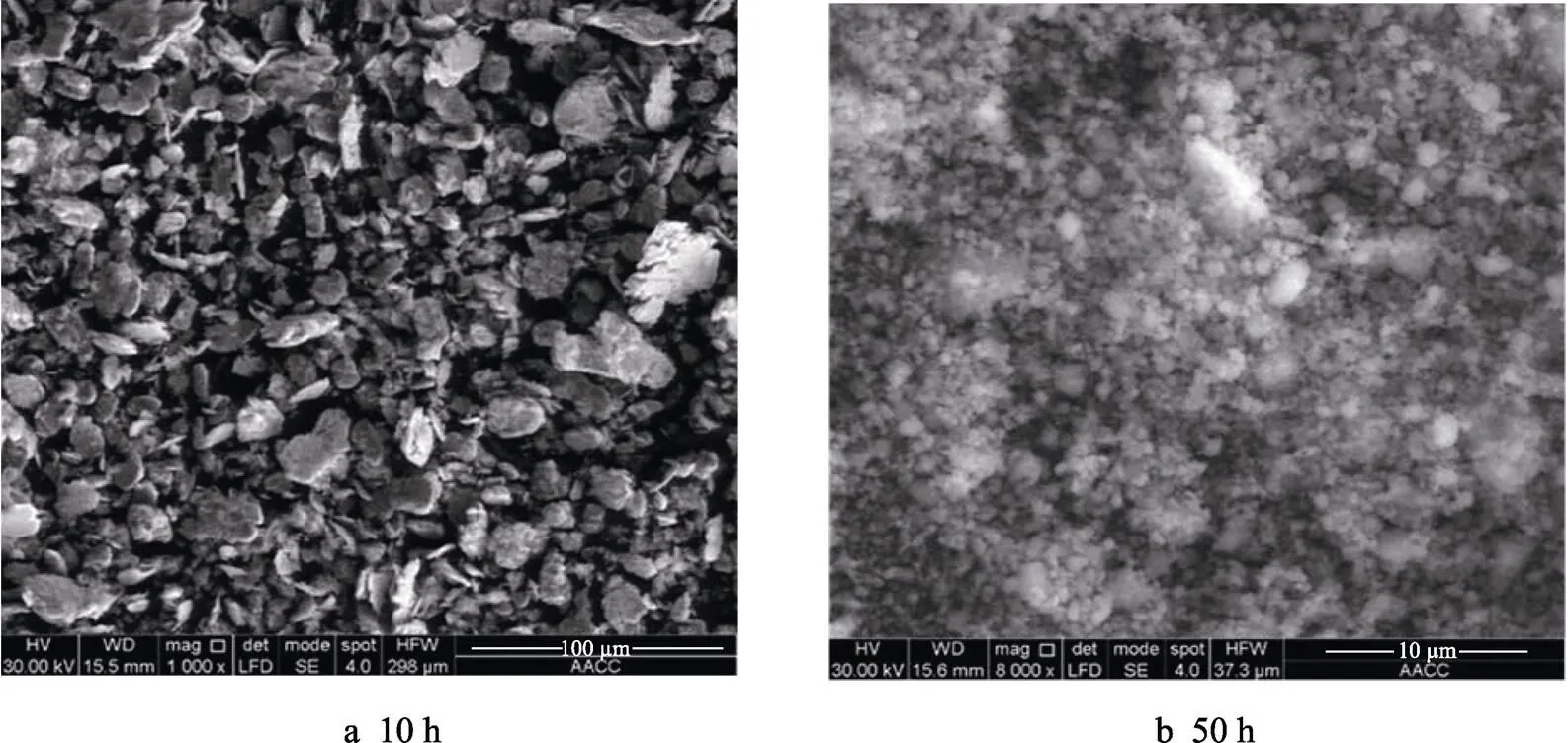

圖1為納米Fe–Zr0.2Nb0.2Mo0.2Ta0.2合金粉末在不同球磨時間下的SEM圖,可以清楚地觀察到球磨后粉末的粒度和團聚現象。當球磨時間為10 h時,粉末的粒徑約為9.8 μm,如圖1a所示;當球磨時間為50 h時,粉末粒徑較為均勻,平均粒徑約為2.3 μm,如圖1b所示。

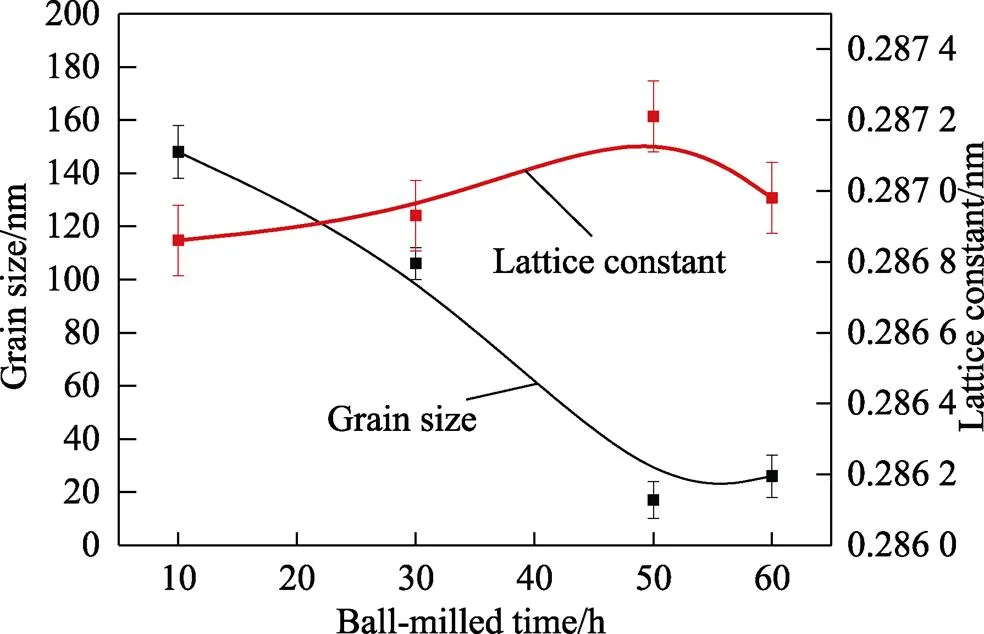

對不同球磨時間和不同溶質含量的Fe–ZrNbMoTa粉末樣品進行了XRD測試,其結果如圖2所示。可以發現,經過10 h以上的球磨,納米合金的XRD圖中只有3個突出的鐵素體峰,分別對應3個晶面指數:(110)、(200)和(211)。可以推斷,溶質元素固溶于Fe基體中,沒有明顯的第二相。同時,隨著球磨時間的延長,衍射峰強度受晶粒尺寸的影響先減小后增大。隨著球磨時間從10 h延長到50 h,衍射峰的半高寬隨之增加。顯然,晶粒被不斷破碎和細化,導致了晶粒尺寸逐漸減小。晶粒尺寸與晶格常數隨球磨時間的變化關系如圖3所示,可見當球磨時間為50 h左右時,可獲得最細小的晶粒。

圖1 不同球磨時間下Fe–Zr0.2Nb0.2Mo0.2Ta0.2合金SEM圖

圖2 Fe–ZrxNbxMoxTax合金在不同球磨時間和不同溶質含量下的XRD圖

圖3 晶粒尺寸與晶格常數隨球磨時間變化關系

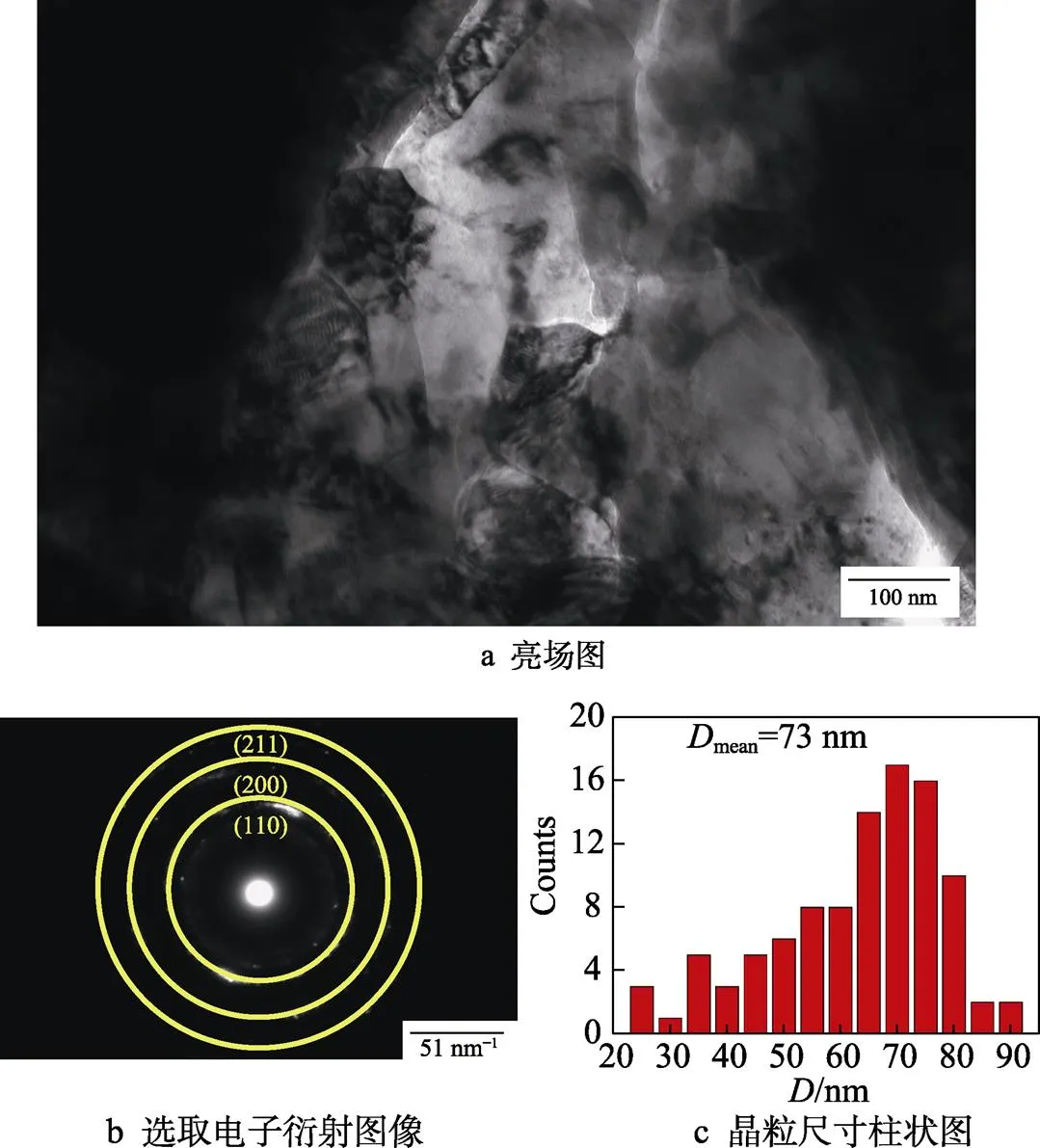

圖4為納米Fe–Zr0.2Nb0.2Mo0.2Ta0.2合金球磨50 h后的TEM圖像。納米Fe–Zr0.2Nb0.2Mo0.2Ta0.2合金的平均晶粒尺寸為15 nm,與XRD計算結果大致吻合。EDS結果表明,晶界處Zr、Nb、Mo和Ta元素的原子數分數分別為0.24%、0.17%、0.21%、0.19%。

2.2 退火納米合金的顯微組織

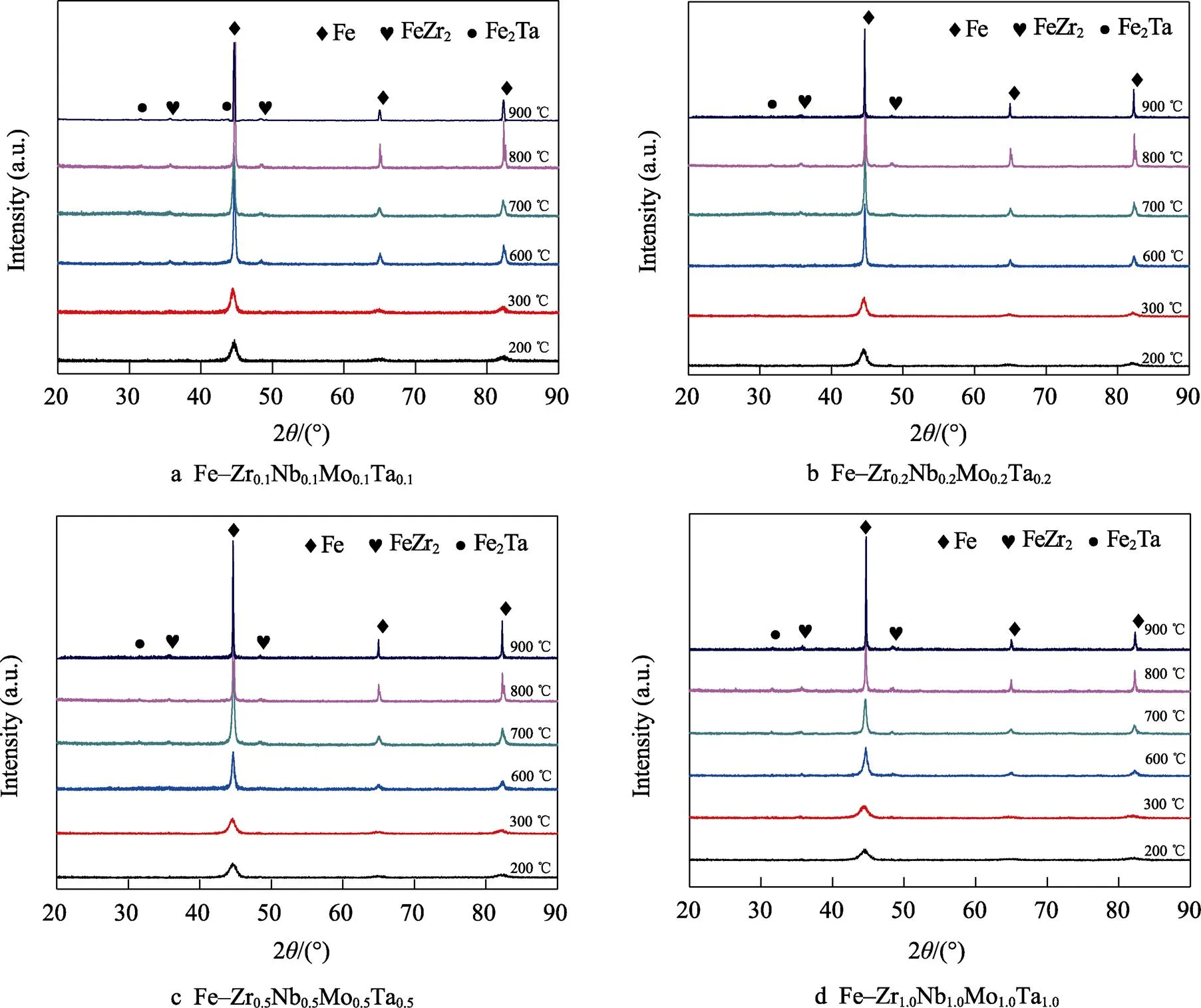

將球磨50 h后的納米Fe–ZrNbMoTa(=0.1、0.2、0.5、1.0,原子數分數)合金分別在200、300、600、700、800、900 ℃下退火1 h并進行表征,獲得了退火后不同合金成分的XRD圖(見圖5)。

對退火后的納米鐵基合金的XRD圖譜進行全譜擬合計算,以獲得退火后的晶粒尺寸。不同溫度下納米Fe–ZrNbMoTa合金晶粒尺寸的變化趨勢如圖6所示。可以看出,納米合金的晶粒尺寸隨著退火溫度的升高而逐漸增大。退火納米晶體的晶粒尺寸也受不同比例溶質元素的影響。900 ℃下熱處理10 h后Fe– Zr0.2Nb0.2Mo0.2Ta0.2合金的TEM圖像見圖7,由圖7可知,Fe–Zr0.2Nb0.2Mo0.2Ta0.2合金在900 ℃退火1 h后晶粒尺寸保持在73 nm左右,與XRD計算結果(79 nm)相近。

圖4 50 h球磨后Fe–Zr0.2Nb0.2Mo0.2Ta0.2合金的TEM圖像

圖5 Fe–ZrxNbxMoxTax合金在不同溫度和不同合金成分下的XRD圖

圖6 不同溫度下Fe–ZrxNbxMoxTax合金晶粒尺寸

圖7 900 ℃下熱處理10 h后Fe–Zr0.2Nb0.2Mo0.2Ta0.2合金的TEM圖像

2.3 納米合金的熱穩定機理

稀釋極限下的吉布斯吸附方程如式(2)所示。

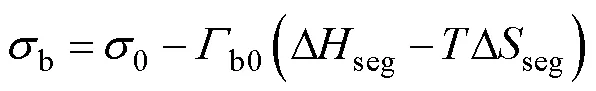

式中:為溫度;b為晶界能;0為純溶劑的晶界能;b0為溶質元素的晶界過剩量;Δseg和Δseg為溶質偏析引起的焓變和熵變。當Δseg?Δseg<0時,偏析促進了晶界能量的降低。Darling等[12]考慮了Mclean經驗方程中使用的彈性失配項和化學項對偏析焓的影響[13],并結合式(2)建立了晶界能量模型,如式(3)所示。

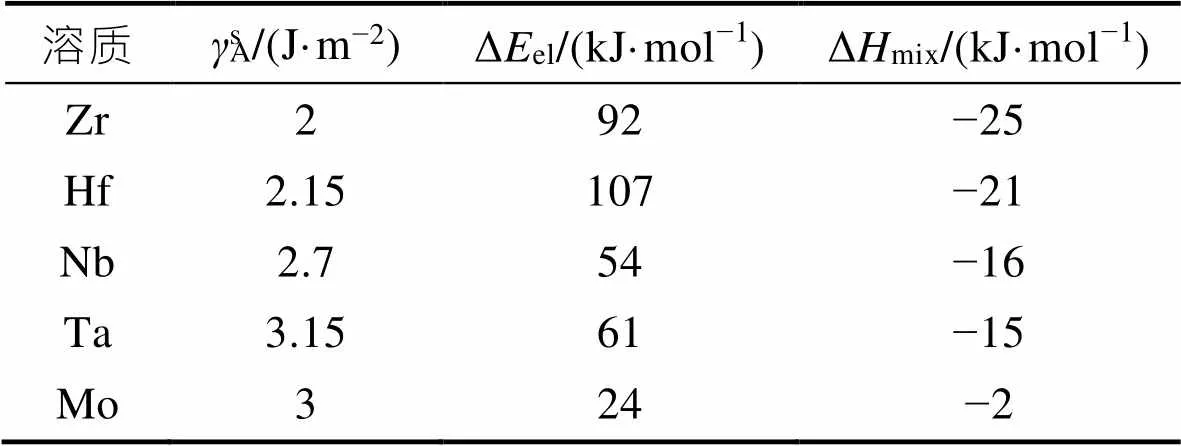

式中:A和B分別代表溶質和溶劑;s為對應元素的表面能;為溶質在單原子層的摩爾面積;Δmix為混合等摩爾焓;A*為原子平衡界面處溶質的原子數分數;Δel為點缺陷的彈性應變焓。

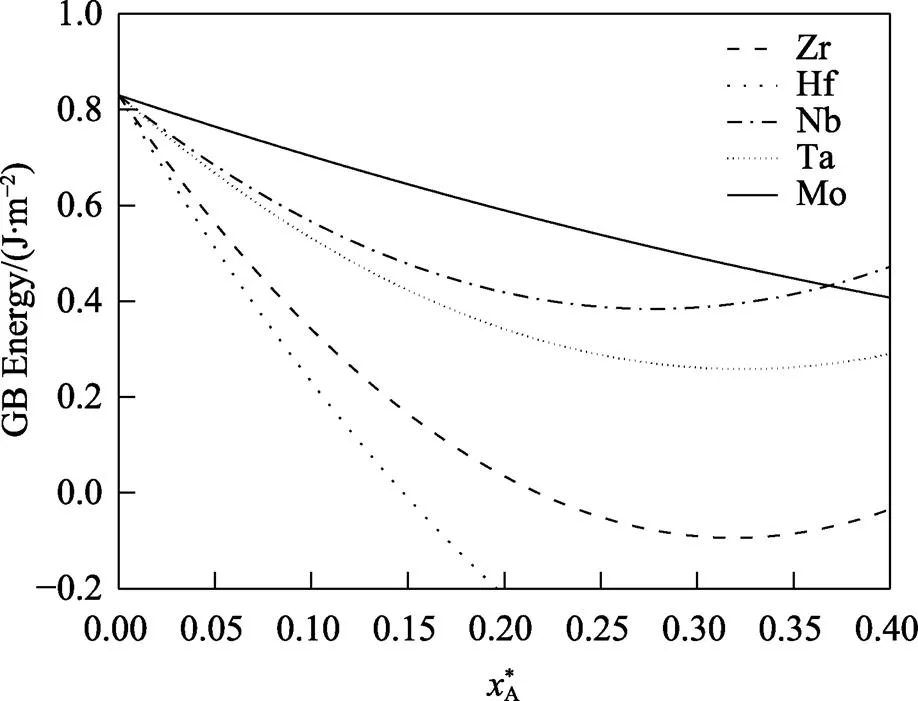

鐵基多元合金中溶質含量與晶界能量之間的關系由式(3)描述,模擬曲線見圖8,熱力學計算參數如表1所示。加入Mo、Zr、Nb、Ta元素的合金晶界能量一般隨著溶質元素含量的增加而降低,直至晶界能趨近于0,晶粒停止生長。Zr、Nb和Ta元素在晶界處的偏析對晶界能的降低起主導作用,溶質元素Mo的偏析對晶界能量的影響最小。

圖8 鐵基合金中晶界溶質含量與晶界能關系

表1 熱力學計算參數[14-16]

Tab.1 Thermodynamic parameters for calculations[14-16]

對于低于600 ℃退火的Fe–ZrNbMoTa,不同溶質含量下合金的晶粒尺寸區別不大,并且沒有明顯的衍射峰。當退火溫度高于600 ℃時,析出相Fe2Ta的衍射峰明顯出現(見圖5),FeZr2的衍射峰相對較低。與其他研究者制備的高熱穩定合金[17-18]往往存在多種配合物的析出相不同,Fe–ZrNbMoTa(=0.1、0.2、0.5、1.0,原子數分數)合金中只有Fe2Ta與FeZr2兩相,其他元素固溶。在900 ℃退火1 h后,Fe–Zr0.2Nb0.2Mo0.2Ta0.2合金的平均晶粒尺寸約為73 nm,且晶粒尺寸與XRD全譜的擬合數據基本一致。與Guo等[19]研究的W–Cr合金類似,高熵元素的存在使溶質向晶界處偏析,讓晶界具有高熱穩定性。Guo等的研究也闡述了對于穩定晶粒尺寸,晶界能下降的作用較第二相釘扎作用更大。

綜上,熱力學上多組分溶質偏析和晶界能量的降低、動力學上第二相沉淀和緩慢的擴散動力學共同有助于提高納米Fe–ZrNbMoTa合金的高熱穩定性。但與納米Fe–Zr0.2Nb0.2Mo0.2Ta0.2的第二相析出物的釘扎作用相比,導致晶界能量下降的Zr、Nb、Mo、Ta的多組分溶質偏析起著更重要的作用。

3 結論

研究了多元納米Fe–ZrNbMoTa合金的成形與熱穩定性,主要結論如下。

1)制備的單相納米Fe–ZrNbMoTa(=0.1、0.2、0.5、1.0,原子數分數)合金的晶粒尺寸低于20 nm。

2)這種具有Zr、Nb、Mo、Ta多組分溶質共偏析的納米鐵基合金在高達900 ℃的高溫退火過程中表現出了良好的熱穩定性。

3)Fe–ZrNbMoTa合金在高溫下的穩定性是受多組分偏析引起的晶界能量降低的熱力學作用和與溶質拖拽和釘扎相關的動力學作用共同影響的。

[1] JIE Ding, SHANG Z, YF Z, et al. Tailoring the Thermal Stability of Nanocrystalline Ni Alloy by Thick Grain Boundaries[J]. Scripta Materialia, 2020, 182(C): 21-26.

[2] JIAO Z, SCHUH C. Nanocrystalline Ag-W Alloys Lose Stability Upon Solute Desegregation from Grain Boundaries[J]. Acta Materialia, 2018, 161: 194-206.

[3] KIRCHHEIM R. Grain Coarsening Inhibited by Solute Segregation[J]. Acta Materialia, 2002, 50(2): 413-419.

[4] LIU Feng, KIRCHHEIM R. Nano-Scale Grain Growth Inhibited by Reducing Grain Boundary Energy through Solute Segregation[J]. Journal of Crystal Growth, 2003, 264(1): 385-391.

[5] GUTTMANN M. Equilibrium Segregation in a Ternary Solution: A Model for Temper Embrittlement[J]. Surface Science, 1975, 53(1): 213-227.

[6] SABER M, KOTAN H, KOCH C C, et al. Thermal Stability of Nanocrystalline Fe-Cr Alloys with Zr Additions[J]. Materials Science and Engineering A, 2012, 556: 664-670.

[7] KOTAN H, DARLING K, SABER M, et al. Effect of Zirconium on Grain Growth and Mechanical Properties of a Ball-Milled Nanocrystalline FeNi Alloy[J]. Journal of Alloys and Compd, 2013, 551: 621-629.

[8] ROY D, MAHESH B V, ATWATER M A, et al. Grain Size Stability and Hardness in Nanocrystalline Cu-Al-Zr and Cu-Al-Y Alloys[J]. Materials Science and Engineering A, 2014, 598: 217-223.

[9] PRAVEEN S, BASU J, KASHYAP S, et al. Exceptional Resistance to Grain Growth in Nanocrystalline CoCrFeNi High Entropy Alloy at High Homologous Temperatures[J]. Journal of Alloys and Compounds, 2016, 662: 361-367.

[10] DENG H, XIE Z, WANG M, et al. A Nanocrystalline AlCoCuNi Medium-Entropy Alloy with High Thermal Stabi-lity via Entropy and Boundary Engineering[J]. Ma-t-e-rials Science and Engineering: A, 2020, 774: 138925.

[11] FENG Xiao-bin, ZHANG Jin-yu, XIA Zi-ren, et al. Stable Nanocrystalline NbMoTaW High Entropy Alloy Thin Films with Excellent Mechanical and Electrical Properties[J]. Materials Letters, 2018, 210: 84-87.

[12] DARLING K, VANLEEUWEN B, SEMONES J, et al. Stabilized Nanocrystalline Iron-Based Alloys: Guiding Efforts in Alloy Selection[J]. Materials Science & Engineering A, 2011, 528(13): 4365-4371.

[13] WYNBLATT P, CHATAIN D. Anisotropy of Segregation at Grain Boundaries and Surfaces[J]. Metallurgical and Materials Transactions A, 2006, 37(9): 2595-2620.

[14] FRIEDEL J. Electronic Structure of Primary Solid Solutions in Metals[J]. Advances in Physics, 1954, 3(12): 446-507.

[15] DE BOER F R. Cohesion in Metals: Transition Metal Alloys[M]. Amsterdam: North-Holland, 1988.

[16] VITOS L, RUBAN A, SKRIVER H, et al. The Surface Energy of Metals[J]. Surface Science, 1998, 411(1/2): 186-202.

[17] JF Z, HP W, WEI B. A New Thermodynamically Stable Nb2Ni Intermetallic Compound Phase Revealed by Peritectoid Transition within Binary Nb-Ni Alloy System[J]. Journal of Materials Science & Technology, 2022, 100: 246-253.

[18] LIU Y, LAI Y, CHEN Z, et al. Formation of Β"-Related Composite Precipitates in Relation to Enhanced Thermal Stability of Sc-Alloyed Al-Mg-Si Alloys[J]. Journal of Alloys and Compounds, 2021, 885: 160942.

[19] GUO Hua, TANG Fa-wei, LIU Yong, et al. Thermal Stability of Phase-Separated Nanograin Structure during Heat Treatment[J]. Journal of Alloys and Compounds, 2021, 875: 160055.

Forming and Thermal Stability of High Entropy Nanocrystalline Fe-ZrNbMoTa Alloy

GU Shen-xiang-yu1, WANG Xiao-wei2, WANG Zhen-yu1, WANG Ru-jiang1, ZHAO Li-xin1, CHEN Zheng1

(1. College of Materials Science and Engineering, China University of Mining and Technology, Jiangsu Xuzhou 221008, China; 2. AVIC Shenyang Aircraft Corporation, Shenyang 110850, China)

The work aims to obtain iron-based high entropy nanocrystalline alloy with enhanced thermal stability and study its thermal stability mechanism. Single-phase nanocrystalline Fe-ZrNbMoTa(=0.1, 0.2, 0.5, 1.0, atomic number fraction) alloy powder was prepared by high energy ball milling. Its microstructure evolution and element segregation before and after annealing at different temperature were characterized subsequently. Ultra-fine Fe-Zr0.2Nb0.2Mo0.2Ta0.2grains of 15 nm were obtained. The average grain size increased to 73 nm after annealing at 900 ℃ for 10 h, and the second phase Fe2Ta was precipitated. The size of nanocrystalline Fe-ZR1.0Nb1.0Mo1.0Ta1.0alloy was 55 nm after annealing under the same conditions, and Fe2Ta and FeZr2were precipitated simultaneously. The addition of high entropy elements contributes to good thermal stability of the alloy. The precipitation of new enhanced phase further restrains the growth of grans at high temperature. Namely, the stability of Fe-ZrNbMoTa alloy at high temperature is mainly under the thermodynamic effect of grain boundary energy reduction caused by multicomponent segregation between elements as well as the dynamic effect relevant to solute drag and pinning.

multi-component nanocrystalline; thermal stability; co-segregation; grain boundary energy

10.3969/j.issn.1674-6457.2022.08.006

TG139

A

1674-6457(2022)08-0042-06

2021–12–28

國家重點研發計劃(2018YFB2001204)

顧申翔宇(1996—),男,碩士生,主要研究方向為高熵合金納米晶粒生長過程。

陳正(1980—),男,博士,教授,主要研究方向為高熵納米合金。

責任編輯:蔣紅晨