自動化立體倉庫在聚烯烴催化劑產品倉儲中的應用

張慶曦(中國石化催化劑有限公司北京奧達分公司,北京 101111)

0 引言

自2000年以來,隨著物流技術的發展以及業務需求的驅動,國內陸續開始建設自動化立體庫,尤其在煙草、醫藥、批發零售配送等行業應用較多[1]。在化工生產性企業,桶裝、袋裝原料或產品的儲存需要在廠內設計儲存倉庫,現行較為常規的設計為叉車倉庫,料桶、垛盤或噸袋由叉車運輸進倉庫,并堆成2~3 層的料堆,完成堆存作業。取料時,叉車將料桶、垛盤或噸袋取出運走[2]。但由于化工物料的種類多、牌號較多,采用常規的叉車倉庫,需要分區域放置,占地面積大,空間利用率不高,并且不利于日常盤庫管理。將自動化立體庫引入化工行業,目前已有丁苯橡膠、高分子聚合物、加氫催化劑等相關案例,但在聚烯烴催化劑行業還未見到相關報道[3-4]。本文結合某公司實施的聚烯烴催化劑產成品庫自動化立體倉庫改造,進行了項目實施過程分析和經驗總結。

1 項目概況及背景

近年來,隨著全球聚烯烴產業蓬勃發展,安全環保的更高要求,傳統的平面庫房及人工操作模式已跟不上產業發展的需求,為滿足聚烯烴催化劑行業向“高精尖產業”方向發展,需要匹配充足、快速、高效的倉儲能力,提高產品入出庫的自動化水平,降低人工勞動強度,提高勞動生產率。某公司現有成品庫房約2 670 m2,有效高度約6 m,貨物出入庫為人工及叉車操作,大批量出貨和入庫存在干擾,耗時長,效率低,現有的出入庫能力不能滿足未來發展;庫房存放貨物最高碼兩層,每層高度約為1.6 m,還有部分高度空間無法利用;庫房管理采用人工盤庫,貨物進出記錄紙質臺賬,并在ERP系統做成電子檔案,工作強度大,易出現做電子檔案不及時、不規范、不能及時反應庫存狀況等問題,急需進行自動化立體倉庫改造。

2 自動化立體庫功能分析

2.1 物料特性

聚烯烴催化劑固體粉末高溫不可燃,無爆炸爆燃反應,不同種類、牌號催化劑組成略有差異,但其主組成成分較為一致,如表1所示。

表1 聚烯烴催化劑主要成分

催化劑固體粉末中四氯化鈦是以配位絡合物型式存在,當暴露在空氣中或遇水會表現出與四氯化鈦相近的化學性質,主要危化品四氯化鈦危險性類別為第8.1類酸性腐蝕品。

2.2 儲存能力

該公司現有多種產品,包裝形式不同,根據現有產能進行儲存需求分析如表2所示。

表2 各產品儲存能力需求分析

2.3 入庫管理

通過讀寫托盤上的二維碼/人工錄入,先將托盤、貨物進行綁定、儲存,隨后將整托盤噸袋/桶自動分配至貨位;倉儲位或貨架的分配,應支持自動和手動兩種方式,并能控制入庫物料按規定原則進行優化分配;能根據二維碼/人工錄入信息事先做出儲存位分配的計劃,從而提高貨品進庫的效率。

2.4 出庫管理

通過上位MES系統傳入出庫數據(物料品名、數量、批次)后,系統自動比對本品種涉及的批號(進庫編號),實行先進先出、近效期先出、取樣先出原則。出庫操作包括整托盤噸袋/桶出庫、空托盤垛出庫。出庫流程包括出庫單錄入、更正以及取消、物料出庫確認等功能,并能打印與出庫操作有關的各種單據。

2.5 其他功能

此外,還需倉儲、物流配送的基礎數據管理、承載物料的托盤條碼識別、物料出入庫管理、不良品管理、倉儲日常盤點、物料效期管理、生產/質量追溯、數據查詢與報表生成、系統自身防護、系統調度與監控、設備遠程監控等功能。

3 自動化立體庫設計與實現

立體倉庫總體設計要緊密結合生產工藝特點,滿足各工藝段存儲容量、作業能力、物料轉運的工藝要求,各功能區域合理布局,各部分銜接順暢、高效,充分發揮系統的管理能力。系統集成計算機控制、網絡、數據通信、紅外傳輸、現場總線等先進技術,實現收發作業機械化、庫房物流自動化、倉儲管理數字化、存儲單元立體化和信息傳輸網絡化。

3.1 主要功能區域劃分

自動化立體庫系統包括托盤更換站、成品打包站、AGV轉運、立體庫和出入庫站5部分功能。根據現場實際情況,自動化立體庫共劃分4個功能區域,分別設置倉儲區、緩存區、托盤更換區和成品打包區,各區域相對獨立又相互聯鎖,且充分考慮各區域安全,各功能區設置安全護欄、安全光柵、地磁、聲光報警、聯鎖停車等安全措施,操作人員或倒運車輛進入功能區域后,區域內的設備報警或聯鎖停車,充分保障人員、設備、車輛的安全。立體庫設置2個出入庫口及其所屬輸送線,用于連接成品生產單元、托盤更換站、成品打包站及其人工檢驗區域,各區域之間采用AGV(無人叉車)進行物料的倒運,使各種物料和托盤實現自動入庫、出庫、調運。各功能區域劃分如圖1所示。

圖1 自動化立體庫各功能區域劃分平面圖

A區:為物料倉儲區,主要功能為完成成品物料的出入庫及其存儲,主要設備為輸送機、提升機、穿梭板、貨架等;

B區:為物料緩存區,主要功能為完成成品物料檢驗、裝車前緩存(包括托盤垛的緩存),主要設備為安全護欄、定位樁等;

C區:為托盤更換區,主要功能為完成成品物料出廠前組盤,存儲托盤與發貨托盤之間的更換,以及存儲托盤的收集和發貨托盤的拆分;主要設備為輸送機、機械手、轉位機、托盤拆碼機等;

D區:為成品打包區,主要功能為完成成品物料出廠前打包及纏膜,主要設備為輸送機、打包機、纏膜機等。

3.2 主要設備技術參數

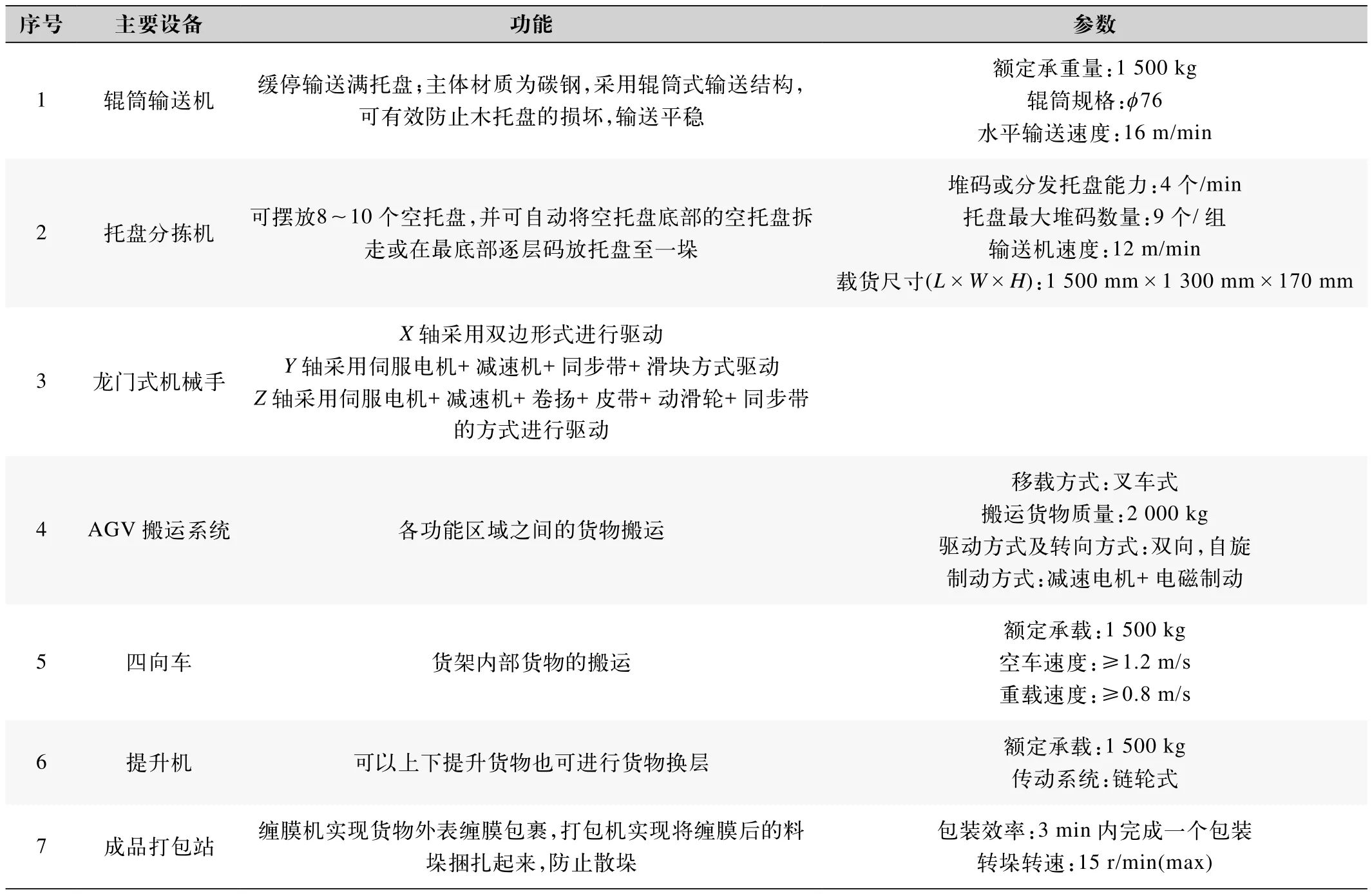

系統的主要設備有輥筒輸送機、托盤分揀機、龍門式機械手、AGV搬運系統等,其主要技術參數如表3所示。

表3 各主要設備及參數性能

3.3 安全操作流程

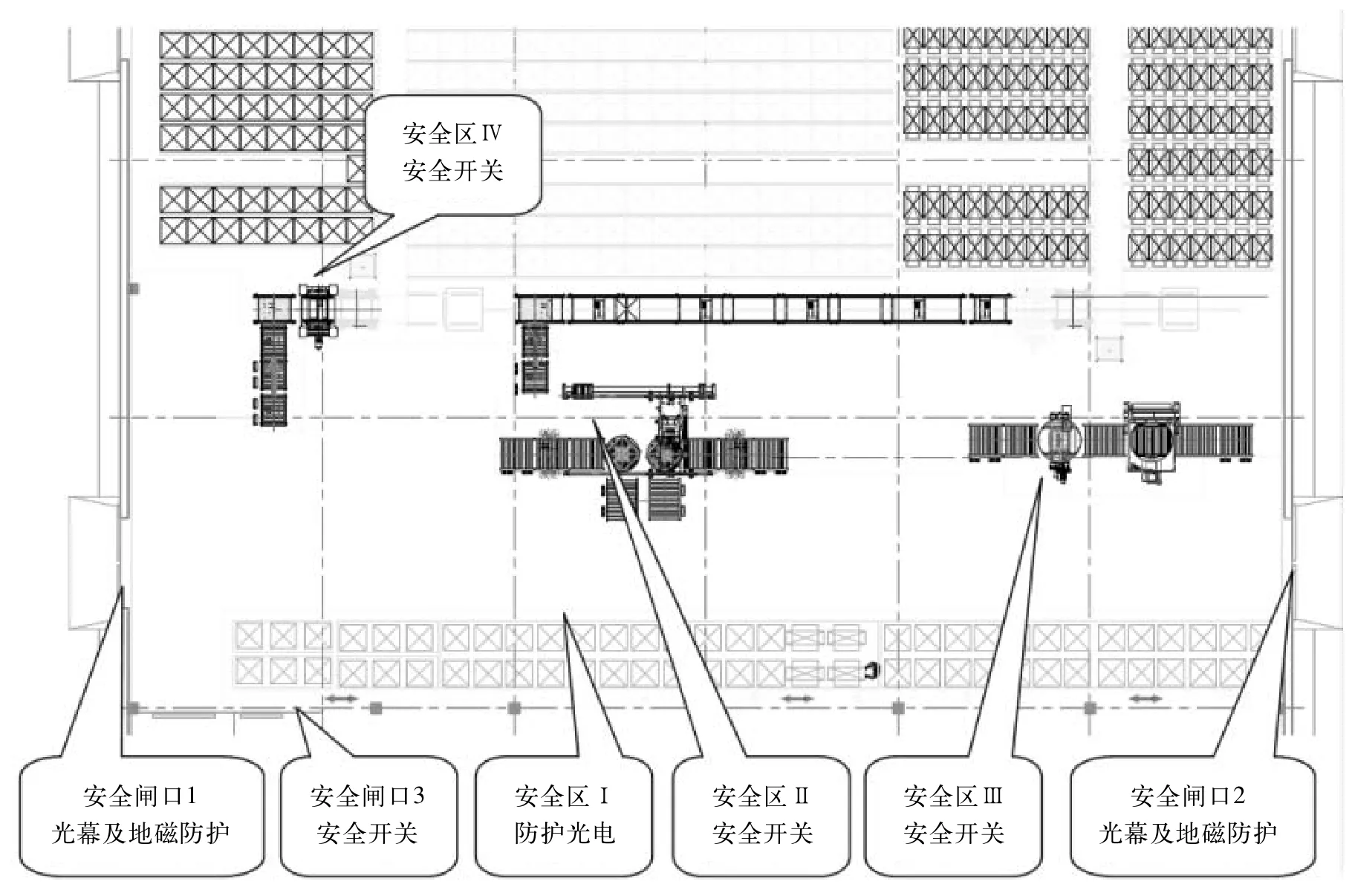

為實現立體倉庫內各區域的安全轉運和人機交互安全,對不同的功能區域設計的安全控制策略如圖2所示。

圖2 各功能區域安全策略

安全閘口1采用光幕和地磁防護,人員和車輛闖入后聲光報警,而且除安全區IV中設備正常運行外,其他安全區及AGV均處于停止狀態,需要人工解除后才能正常運轉;

安全閘口2采用光幕和地磁防護,人員和車輛闖入后聲光報警,安全區III及AGV均處于停止狀態,需要人工解除后才能正常運轉;

安全閘口3采用安全開關防護,人員開門進入后聲光報警,AGV處于停止狀態,需要人工解除后才能正常運轉;

安全區I采用安全光電防護,AGV取貨時聲光報警提示相關人員注意安全;

安全區II、安全區III和安全區IV采用安全開關防護,人員開門進入后聲光報警,本安全區內設備處于停止狀態,需要人工解除后才能正常運轉。

4 結語

(1)自動化立體庫相比傳統庫房具有多個方面的優越性;四向車配套立體貨架,提高了空間利用率,節約了占地面積;立體貨架的應用提升了倉儲過程的自動化水平,不需要人力介入;智能管理軟件的應用,可以使得倉儲中所有貨物的信息十分完備,便于日常管理,也可以將在線倉儲信息接入企業的ERP系統,有利于提高企業的管理水平。

(2)聚烯烴催化劑包裝形式多樣,通過基于產能的儲存量預測,對各種包裝形式所需的托盤數進行了分析,確定了貨架平面布局,明確了各主要設備參數,完成了聚烯烴催化劑自動化立體倉庫的設計。