制條全自動雙倉式和毛系統及其關鍵性應用技術

陶建勤

(1.常州紡織服裝職業技術學院,江蘇 常州 213164;2.常州市生態紡織技術重點實驗室,江蘇 常州 213164)

和毛系統是實施散纖維配毛方案的設備系統,用于和毛加油工序[1-2]。在毛條制造中,該工序也是減少梳理、成網、成條、牽伸時的纖維損傷與靜電現象,確保制條過程正常進行和提高成品毛條質量的基礎工序[3-5]。和毛加油技術水平直接影響生產環境;和毛車間的設備構成及其功能組合,直接影響該工序對勞動力的要求和生產效率。而改善車間環境、降低勞動強度、提高自動化程度,一直是國內和毛加油工序需要解決的實際問題[6-8]。本文圍繞高品質精梳毛條的生產要求[9],基于改進和毛車間布局、提高空氣清潔度、提高混料潔凈度與均勻度、降低操作工勞動強度的技術目標,探討全自動雙倉式和毛系統的特點及其關鍵性應用技術。

1 設備系統

1.1 組成結構

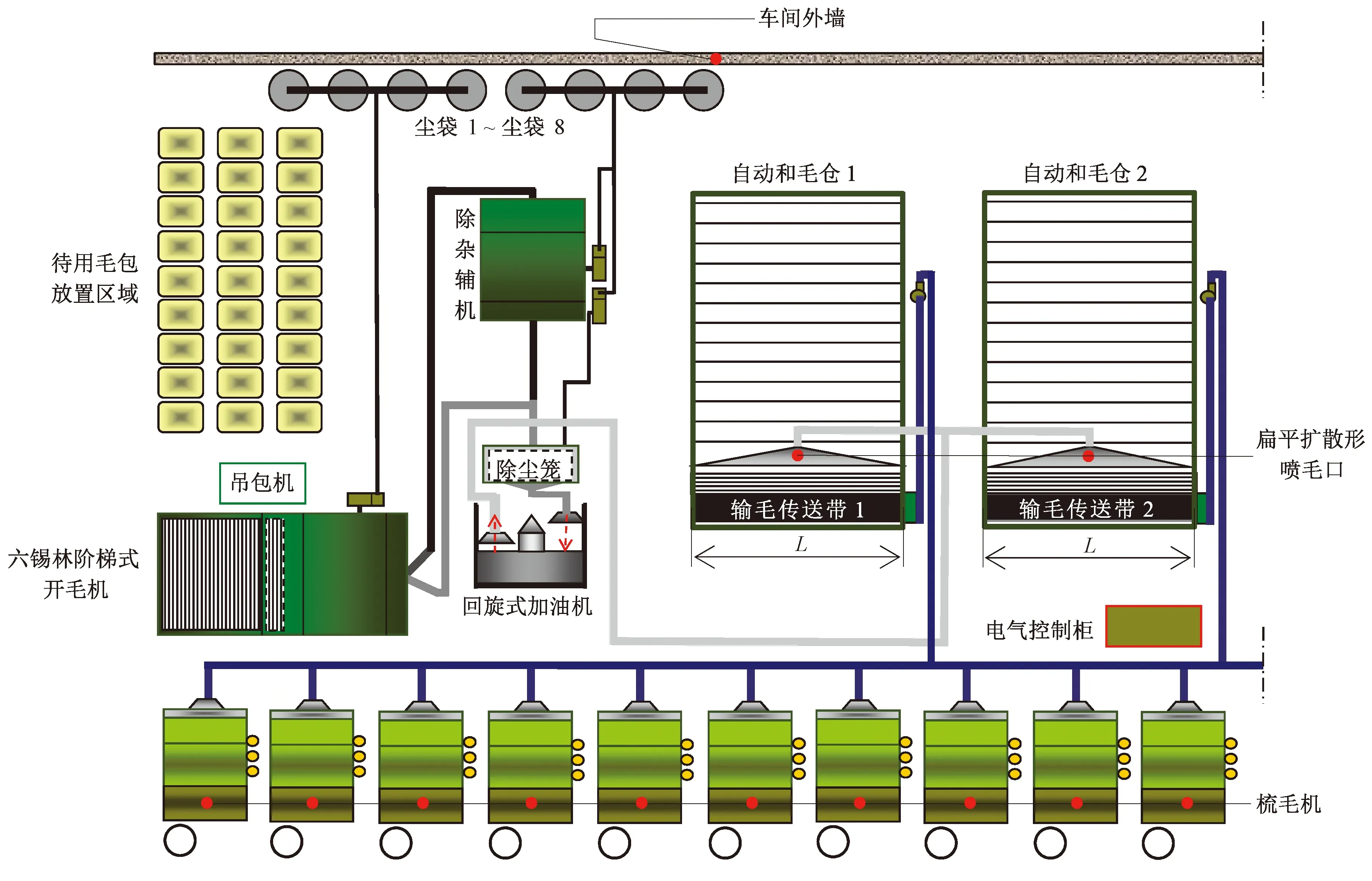

本文和毛系統的組成設備包括:1個電氣控制柜、1臺吊包機、1臺六錫林階梯式開毛機、1臺除雜輔機、1臺回旋式加油機、2個自動和毛倉兼梳毛倉、輸毛管網及其配套風機、集塵管網及其配套風機、8個塵袋,結構布局如圖1所示。從原料喂入至混料輸送到梳毛工序的全過程,均在電氣控制柜的作用下自動完成。

圖1 全自動雙倉式和毛系統的結構布局

1.2 和毛倉選用

雙倉式和毛系統包括2個自動和毛倉,交替完成鋪層、靜置、截取與出倉4個環節的任務。在生產中,需要根據精梳毛條的生產批量,結合和毛倉容量,確定和毛加油批次與和毛倉使用方案,并根據配伍原料的種類與配比,設計每一批次的原料在和毛倉內進行鋪層的層數、層次與層量。

在一個批次的和毛加油過程中,只需使用其中一個和毛倉。如果生產批量較大而必須安排2個或2個以上批次的和毛加油過程時,就需要靈活調配、交替使用2個和毛倉,以確保毛條制造過程的連續進行。

1.3 工藝過程

如圖1所示,待用毛包拆包放置8 h后,即可開始和毛加油。由操作工按照和毛加油的批次安排、和毛倉內鋪層的層數、層次與層量設計要求,通過專用吊包機依次將單一成分的原料喂入六錫林階梯式開毛機。

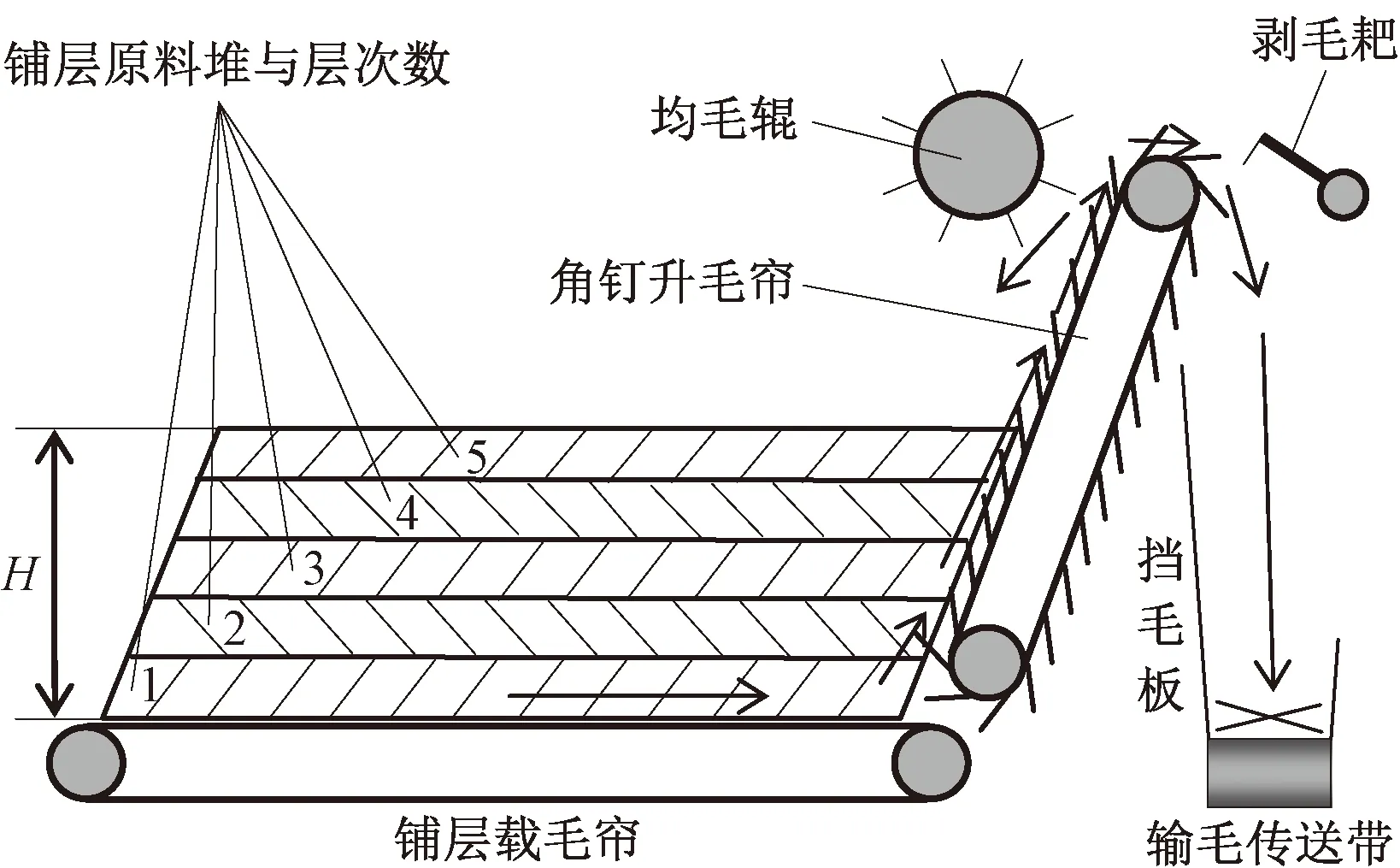

回旋式加油機的結構如圖2所示。原料經開毛機開松除雜,被輸毛管道輸送至回旋式加油機上方的除塵籠,再自上而下到達加油機喂毛管口,并落至加油機的載毛圓臺上,原料隨著加油機載毛圓臺的旋轉,分別經過2個加油點,然后由出毛管口將含油原料吸入輸出管道,并輸送至所選和毛倉頂部,進一步由縱向往復移動的扁平擴散形噴毛口噴出。期間,原料依次落至位于和毛倉底部的鋪層載毛簾之上,進行縱向往復均勻鋪層,最終形成一個側視呈向前傾斜、前端貼合角釘升毛簾的平行四邊形鋪層原料堆,和毛倉內鋪層原料的堆積與流向示意圖如圖3所示。

圖2 回旋式加油機的結構

圖3 和毛倉內鋪層原料的堆積與流向示意圖

鋪層結束后,關閉相應和毛倉的喂毛控制閥,使鋪層原料靜置6~8 h,促使和毛油均勻分布。期間若需要繼續鋪層,則打開另一個和毛倉的喂毛控制閥,重復第1批次和毛加油過程,進行第2批次鋪層,確保生產過程的連續性。

當鋪層原料在和毛倉內靜置6~8 h后,就可啟動該和毛倉進行混合。如圖3所示,在鋪層載毛簾和角釘升毛簾的配合運動中,角釘升毛簾依靠其表面的角釘由下往上反復截取鋪層原料堆傾斜橫斷面內不同層次的原料,經均毛輥的勻量作用和剝毛耙的剝取作用,再自上而下地落入該和毛倉前端的輸毛傳送帶上,實現和毛倉內不同層次原料之間的混合,形成混料并被橫向運動的輸毛傳送帶輸送至吸毛管口,進入通往梳毛機的喂毛總管,在氣流作用下,逐步分配到各喂毛支管,并直接輸送至各梳毛機的喂毛箱。

對于含雜較多的原料,經開毛機開松除雜后,可以先通過輸毛管輸送至除雜輔機進行除雜,再輸送至位于回旋式加油機上方的除塵籠。開毛機、除雜輔機與除塵籠排出的所有雜質,均由相應集塵管及時吸離,并被直接輸送至相應塵袋中。

2 關鍵性應用技術

2.1 加油工藝

加油工藝的質量目標是均勻加油,關鍵性工藝因素是喂毛、出毛與加油的具體位置。為使喂毛、出毛與加油過程之間有機配合,需要設計好喂毛管口、出毛管口和2個加油點的具體位置。回旋式加油機的結構見圖2。

2.1.1 喂毛管口與出毛管口的定位

2.1.1.1夾 角

如圖2所示,喂毛管口與出毛管口形狀相同,為扁平狀矩形窄口,分別正對加油機載毛圓臺的2個半徑,由此將載毛圓臺分割成加油區域和非加油區域。為避免喂毛管口與出毛管口附近的反向氣流相互影響,將非加油區的喂毛管口與出毛管口之間夾角設置為120°,如圖2(b)所示。

2.1.1.2高 度

如圖2(a)所示,適當提高喂毛管口的位置,有利于原料較為蓬松地分布于加油機圓臺表面,使和毛油霧均勻滲透;同時,為避免2個管口形成的反向氣流相互影響,并為使加油后的原料能有效被吸入出毛管口,適當降低出毛管口的位置,使其適當接近原料表面。

2.1.2 加油管口的定位

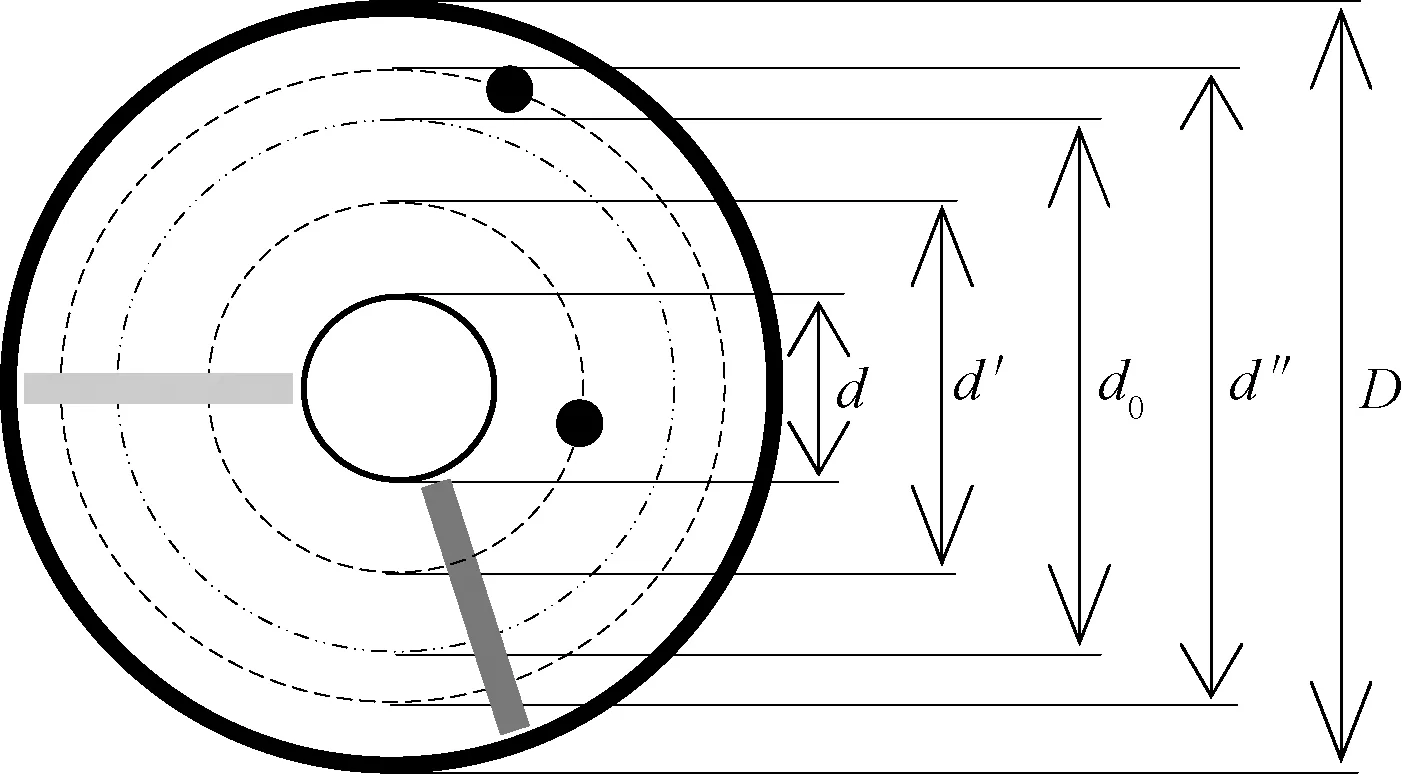

為使和毛油霧更均勻地覆蓋原料表面,釆用等量等面積雙環雙點的加油方式。將和毛油等量分成2部分,將載毛圓臺分割成面積相等的內環和外環2個區域,設置2個加油管口,分別對經過的原料噴射和毛油霧,并沿徑向與周向分別定位2個加油管口的具體位置。

2.1.2.1徑向位置

回旋式加油機加油點如圖4所示,假設載毛圓臺直徑為D,旋轉主軸直徑為d;將載毛區域分割成2個等面積圓環,分割圓直徑為d0,并將內環進一步分割成2個等寬圓環,其分割圓直徑為d′,同時將外環也進一步分割成2個等寬圓環,其分割圓直徑為d″。

單位:cm。

根據假設,內環面積等于外環面積,則存在式(1),經轉換得到式(2)。

(1)

(2)

同理,根據假設存在式(3),經轉換得到式(4),將式(2)代入式(4)得到式(5),利用式(5)確定d′的數值。

(3)

(4)

(5)

同理,根據假設存在式(6),經轉換得到式(7),將式(2)代入式(7)得到式(8),利用式(8)確定d″的數值。

(6)

(7)

(8)

在2個加油管口聯合向下噴油時,為了能夠對所經原料形成均勻穩定的加油效果,必須合理控制2個加油管口的徑向位置,為此,將第1加油管口設置在直徑為d′的圓周上,第2加油管口設置在直徑為d″的圓周上。

2.1.2.2周向位置

如圖4所示,2個加油點噴射和毛油時,將形成2束向下擴散形油霧,為防止2束油霧之間以及油霧與相鄰管口氣流之間的相互影響,還必須合理控制2個加油點的周向位置,以避開相互之間的干擾,為此,將第1加油點的周向位置設置在距離喂毛管口約成70°的夾角所對應位置處,將第2加油點的周向位置設置在距離出毛管口約成100°的夾角所對應位置處。

2.2 混合工藝

混合工藝的質量目標是均勻混合,關鍵性工藝因素是鋪層載毛簾線速度、輸毛傳送帶線速度分別與角釘升毛簾線速度的配合,和毛倉內鋪層原料的堆積與流向示意圖如圖3所示。

2.2.1 鋪層載毛簾與角釘升毛簾速比的確定

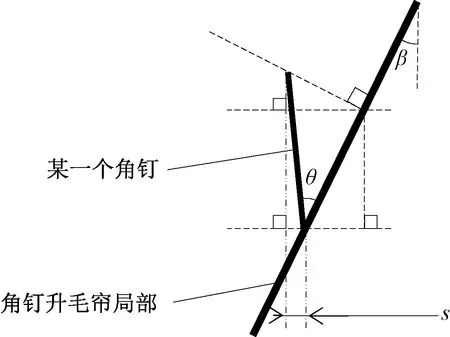

為確保角釘升毛簾對鋪層載毛簾上各層次原料的同步抓取能力,需要控制鋪層載毛簾與角釘升毛簾之間的速比,使和毛倉內鋪層原料堆的前端傾斜橫斷面始終貼合于角釘升毛簾。鋪層載毛簾位移量的分析如圖5所示。

圖5 鋪層載毛簾位移量的分析

假設角釘植列角度為θ°,升毛簾的傾斜角度為β°,角釘長度為l(cm);角釘在水平面上的投影長度為s(cm)。同時,如圖3所示,鋪層原料堆傾斜橫斷面的傾斜方向與角釘升毛簾的傾斜方向一致,則其垂直傾斜角度為β°,假設鋪層原料堆的垂直總高度為H(cm),鋪層原料堆的傾斜總高度為H′(cm),鋪層載毛簾線速度為V鋪(cm/min),角釘升毛簾線速度為V升(cm/min)。根據鋪層載毛簾與角釘升毛簾之間的原料輸送關系,得到二者在單位時間內的位移量關系見式(9),通過幾何分析得到式(10),再經轉換,得到二者之間的速比關系見式(11)。

(9)

(10)

(11)

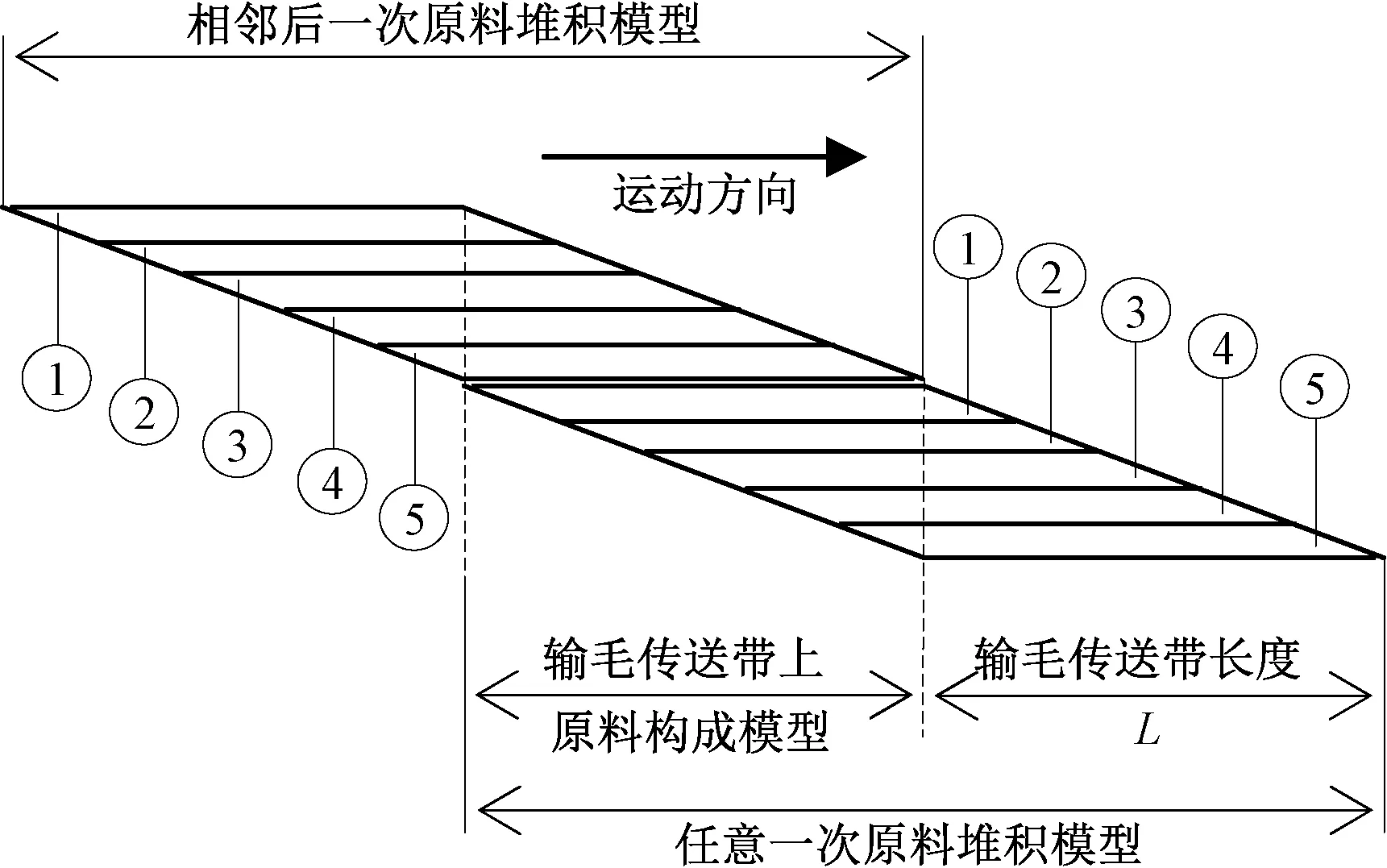

2.2.2 輸毛傳送帶與角釘升毛簾速比的確定

為使被角釘升毛簾同步抓取的各層次原料在順序落入輸毛傳送帶表面后,能持續形成混合原料的效果,需要控制輸毛傳送帶與角釘升毛簾之間的速比,使輸毛傳送帶表面迎著吸毛管口的原料橫截面內含有鋪層載毛簾上各層次的原料,由此確保送往梳毛機喂毛總管的原料為混合原料。

在角釘升毛簾與輸毛傳送帶的合成運動作用下,落入輸毛傳送帶表面的原料沿著其運動方向發生錯位分布現象,即橫向呈現平行四邊形堆積狀態,需要通過疊合相鄰2次的錯位分布進行互補。為此,設計如圖6所示的原料堆積模型,其中,①②③④⑤分別對應于圖3中鋪層層次為1、2、3、4、5的原料。圖6表示角釘升毛簾將1個鋪毛總高度范圍內的原料,在相鄰2次全部落入輸毛傳送帶后的堆積模型,結合圖1與圖3,假設輸毛傳送帶的工作面長度為L(cm);輸毛傳送帶的線速度為V帶(cm/min)。根據角釘升毛簾與輸毛傳送帶之間的原料輸送關系和原料在輸毛傳送帶表面的混合要求,得到輸毛傳送帶與角釘升毛簾在單位時間內的位移量關系見式(12),通過幾何分析得到式(13),再經轉換,得到二者之間的速比關系見式(14)。

圖6 輸毛傳送帶工作面的原料堆積設計模型

(12)

(13)

(14)

3 優勢分析

對比傳統的“S”頭型半機械式和毛系統[10-11],本文全自動雙倉式和毛系統采用六錫林階梯式開毛機替代植列鷹嘴形角釘的和毛機,可以有效減少原料損傷;無須運輸地道喂料與輸料,無須和毛倉建筑結構和成排設置的梳毛倉建筑結構,節省了原料喂入、和毛車間與梳毛倉3部分占地面積,并優化了車間布局;多布點除雜、吸塵、輸塵,結合塵袋集塵,實現了除雜與排雜的一體化和全封閉性,提高了車間空氣清潔度;全程管道輸毛,實現了和毛與梳毛2道工序的自動銜接,省去了梳毛工序的人工喂料過程;配用回旋式加油機,實現了對原料的開放式地面加油,提高了加油工藝的可控性;應用自動和毛倉,實現了均勻鋪層和截取原料的自動化,由此省去了操作工人入倉截取原料并再次進行人工喂料的過程,同時還避免了原料被意外污染的可能性;交替使用2個和毛倉,將和毛倉與梳毛倉功能合二為一,提高了和毛批量的適應性與生產過程的連續性。

4 結束語

毛條制造生產線上,應用本文全自動雙倉式和毛系統,在車間結構布局及其空氣環境的改進方面、生產過程的自動化方面、工藝效果的可控性方面,優勢明顯。生產過程中,應注意控制好加油與混合工藝,尤其是加油機喂毛管口與其出毛管口之間夾角與高度的配合,加油機2個加油管口之間徑向位置與其周向位置的配合,鋪層載毛簾與角釘升毛簾之間的速比,以及輸毛傳送帶與角釘升毛簾之間的速比,這些因素是均勻加油與均勻混合的關鍵性工藝因素,直接影響著全自動雙倉式和毛系統的技術優勢發揮程度,必須合理控制,以確保毛條制造過程中原料加工性能的穩定性,從而助力高品質精梳毛條的生產。