某型飛機投水作動裝置解鎖同步性影響因素分析

葉慶龍,張紫瑞,杜秀軍

(慶安集團有限公司 航空設備研究所,陜西 西安 710077)

國外從20世紀中期開始就對滅火飛機投水進行研究,Macphorson在1968年根據飛機空投高度、空投速度、滅火水箱大小和水箱開門速度研制了一個水體噴灑模型,但該模型僅適用于在較低速度和高度的情況下進行空投[1]。

我國對滅火飛機投水研究較少,李樹寬等[2]在2002年對大型直升機機載水箱灑水滅火技術進行了探討研究,給出了機腹式灑水技術的優點。我國從2009年開始立項自行研制首架大型滅火/水上救援水陸兩棲飛機,開創了國內大型滅火飛機發展的新篇章[3]。2019年,田煜[4]采用 Euler 方法對固定翼滅火飛機的投水過程進行了模擬,簡要分析了飛行參量對水分布特性的影響。2020年,梁孜等[5]從全機安全性分析角度出發,對AG600飛機滅火型設置應急投水功能的設計難點進行了相關分析評估。彭冉等[6]基于水體投放的擴散特性和工程試驗的要求,設計了一種滅火飛機量化落水地面附著特性的測量方法。2021年,周堯明等[7]提供了一種可進行模擬滅火飛行仿真的飛行模擬器,可精準模擬水陸兩棲滅火飛機飛行全過程并展現滅火過程,構建了滅火仿真評估系統。2021年,胡濤等[8]初步探究了水陸兩棲飛機投汲水滅火系統試驗的驗證工作,確定了系統功能驗證必需的試驗項目及其試驗思路和考量因素。張睿琳等[9]對某型水陸兩棲飛機投汲水滅火系統適航條款進行定性研究,探究其專用條件要求,為確定投汲水滅火系統適航審定基礎提供參考。飛機艙門鎖機構是飛機的重要組成部分之一。吳揚等[10]根據飛機艙門開關機構工作時各零件之間的運動關系,逐步推導得到艙門整體開關過程的數學表達式,并在軟件中實現可視化。賈潔羽等[11]提出了一種提高飛機艙門鎖機構關閉系統的可靠性計算效率、減少計算時間、降低艙門故障率的方法。在飛機投水過程中,若出現由于艙門鎖機構前期可靠性分析不足而導致其非正常開啟或關閉,無法按照預期完成開關鎖功能的情況,將嚴重影響投水任務的進行[12]。投水艙門解鎖的同步性和時間會影響水箱投水的速度,飛機重量的改變會影響滅火飛機的飛行姿態,最終影響滅火效率。因此,提高飛機解鎖艙門的同步性是提高滅火飛機滅火效率的重要環節。

為了滿足投水性能,要求每個艙門的作動子系統流量不大于2.5 L/min,控制閥負載壓力超調量不超過120%,開鎖時間≤0.3 s,上鎖時間≤0.5 s。

本文采用基于有限體積法的流體動力學軟件Fluent搭建水箱重力投水模型,采用AMESim 液壓庫和1D/3D機械庫聯合搭建完整投水液壓作動系統[13],該模型的搭建為水箱結構的設計分析及優化提供了真實有效的仿真計算平臺。

在準確建模的基礎上,本文根據水箱同步控制控制系統的特點,討論了管路通徑、機構控制閥主閥芯通徑、機構控制閥阻尼孔尺寸對艙門解鎖同步性和投水時間的影響,這對于滅火飛機投水作動系統的研究具有十分重要的意義。

1 系統結構及工作原理

某型號飛機投水裝置由4個投水水箱和艙門投水作動子系統組成。其中每個水箱設置兩扇投水艙門,1號、2號水箱對稱,3號、4號水箱對稱,4個水箱布局及飛機航向如圖1所示。

圖1 水箱布局及飛機航向

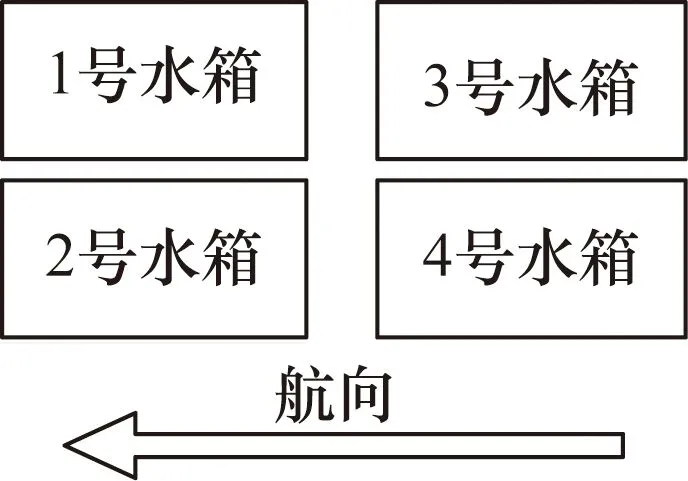

投水作動子系統用于接收滅火任務計算機發送的投水指令,驅動投水艙門實現解鎖、放下、收回、上鎖的動作。投水作動子系統由機構作動控制閥、機構作動器、收放作動控制閥和收放作動器組成。

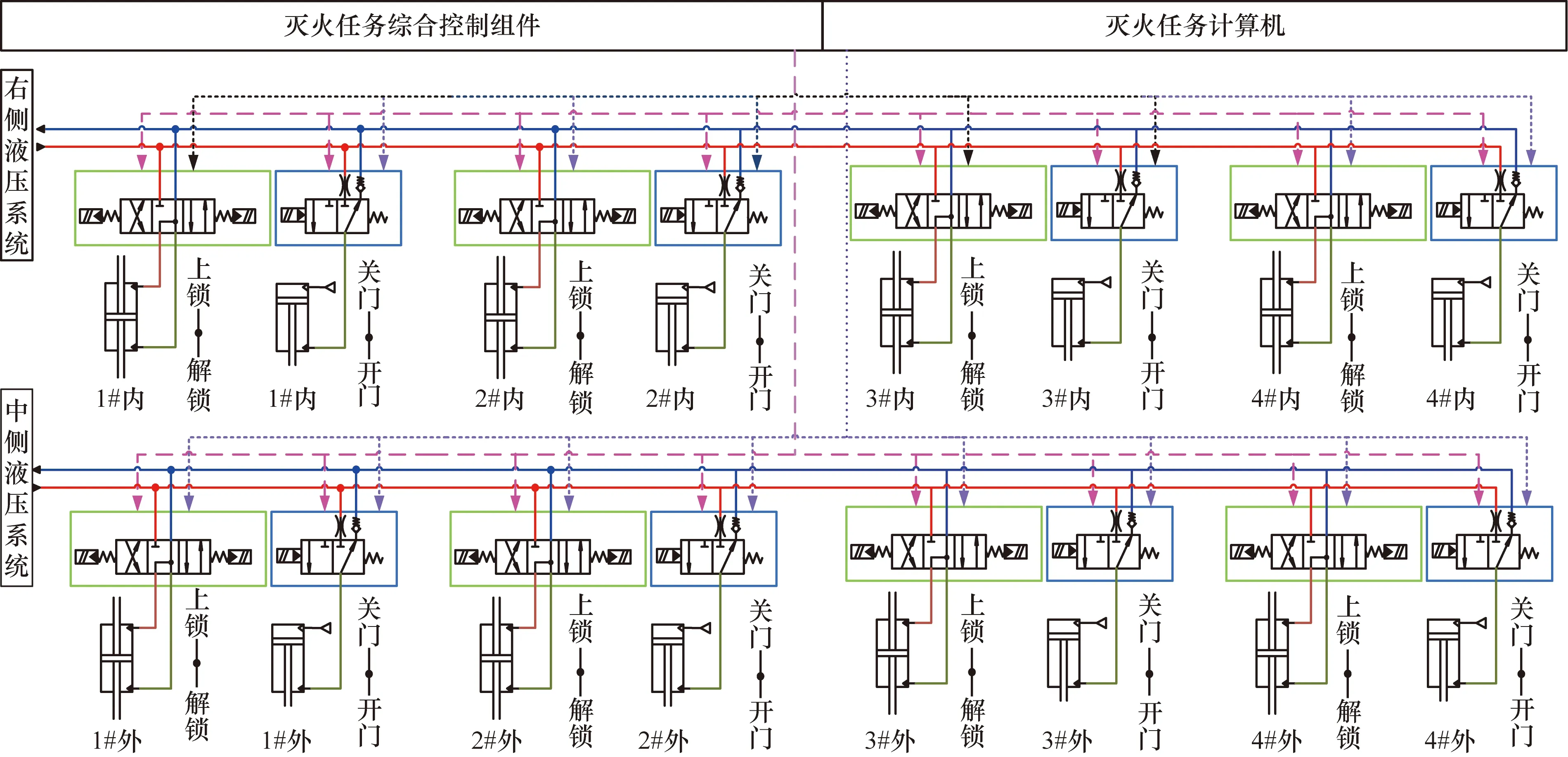

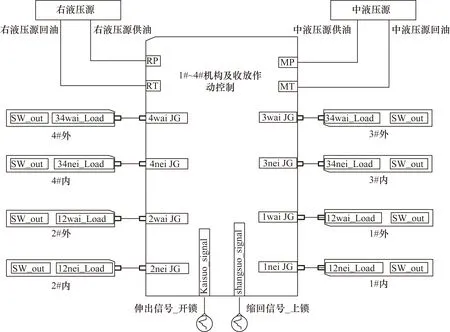

投水作動子系統與滅火任務計算機交聯關系如圖2所示。滅火任務計算機控制電磁閥通斷電,實現投水艙門的解鎖、放下、收起、上鎖。在應急投水模式下,滅火任務綜合控制組件控制電磁閥的供電,發送應急投水指令,完成應急投水任務。

圖2 投水作動子系統與滅火任務計算機交聯關系

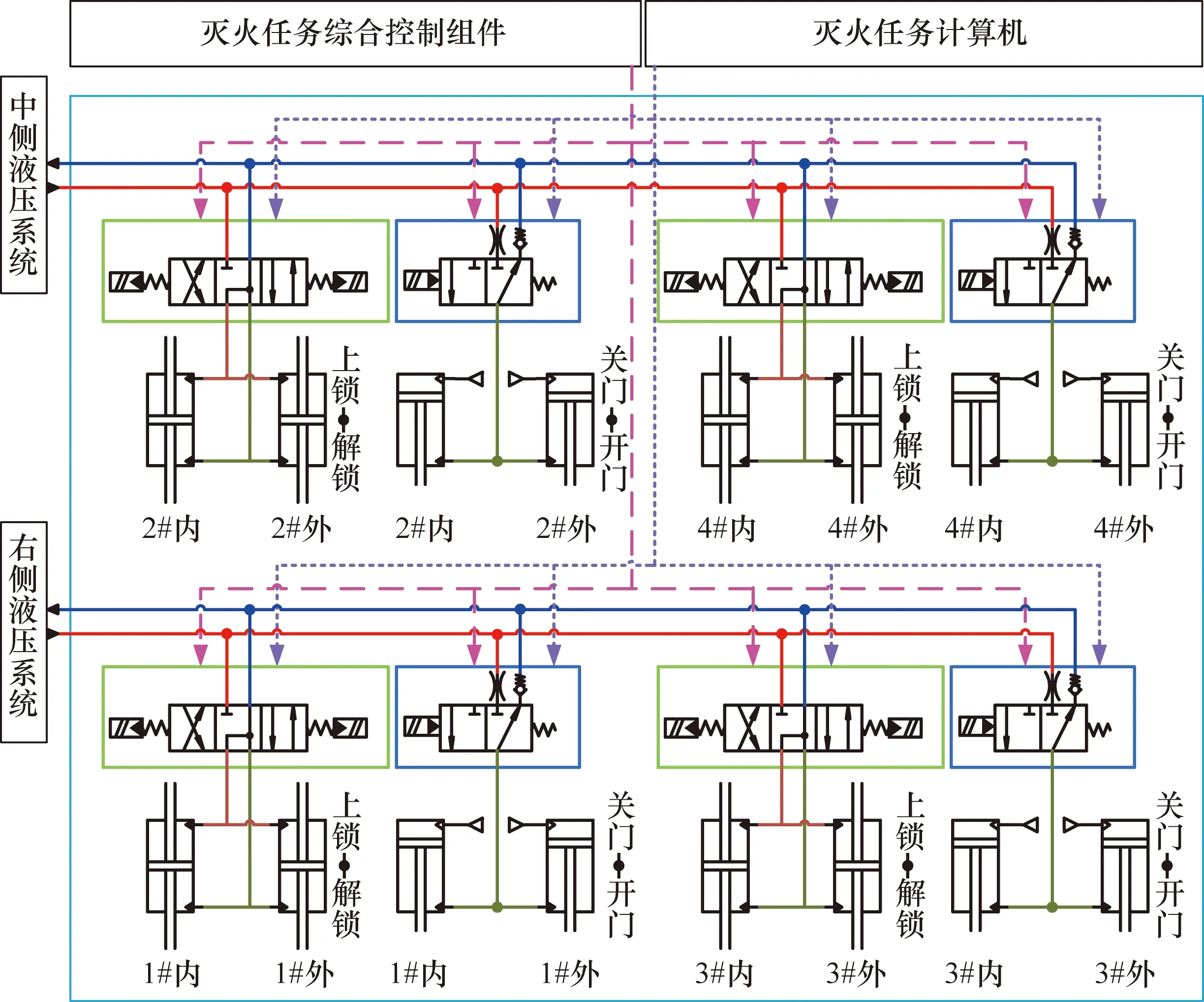

根據投水作動系統的功能和同步性要求,可設計2種架構。

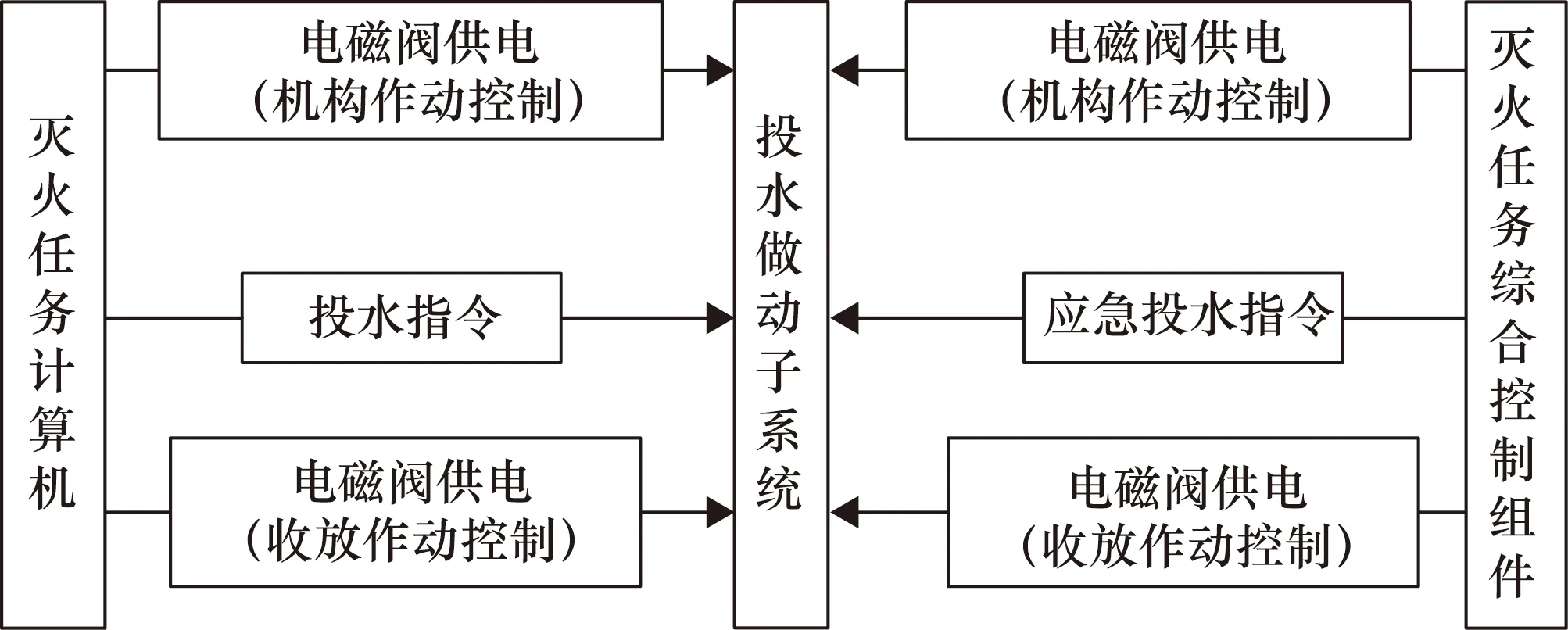

投水作動子系統架構一如圖3所示。該架構采用1閥控制2作動器的方式,投水作動子系統由兩系液壓源供壓,中側液壓系統控制2#、4#水箱內外艙門,右側液壓系統控制1#、3#水箱內外艙門。每個艙門配置一個機構作動器和一個收放作動器,每個水箱內外艙門作動器共用一套作動系統。此類架構可簡化液壓系統的組成,但閥所控制的2個作動筒難以實現同步控制,需在液壓閥負載口到兩個作動筒間接入控制流量的分流器或調速閥來保證作動系統的同步性。

圖3 投水作動子系統架構一

投水作動子系統架構二如圖4所示。中側液壓系統為外側投水艙門的作動系統供油,右側液壓系統為內側投水艙門作動系統供油。每個艙門分別配置2套機構作動系統和收放作動系統來控制艙門的開鎖、上鎖和收起。為了保證同步性,在每個控制閥口需安裝節流裝置調節作動系統的同步性。

圖4 投水作動子系統架構二

基于對經濟效益和結構簡單易實現的考慮,采用架構二作為投水同步控制系統方案框架。

2 艙門鎖機構作動系統模型搭建

2.1 艙門鎖鉤結構模型搭建

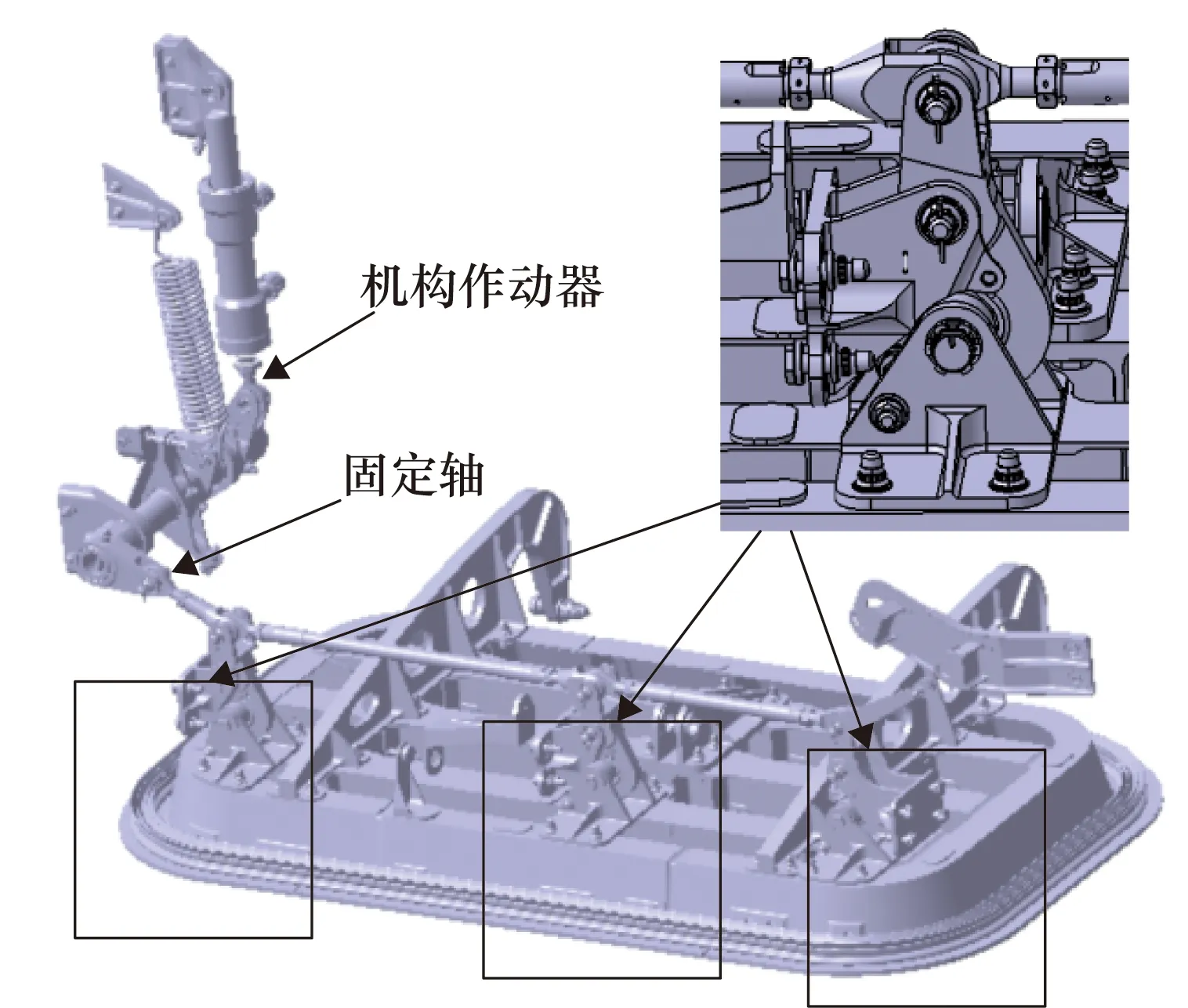

艙門鎖機構由機構作動筒、機械傳動部分和3個鎖鉤組成(大艙門包含4個鎖鉤)。鎖機構三維結構如圖5所示,固定軸固定在水箱側壁上,只能繞其中心軸線旋轉,鎖鉤的中部鉸接在艙門隔板上,當連桿運動時,鎖鉤可以實現上鎖或解鎖。

圖5 鎖機構三維結構圖

當機構作動筒的伸出腔通高壓油而縮進腔通回油時,活塞桿向外伸長,帶動固定軸轉動,從而帶動傳動機構,實現解鎖;當機構作動器的縮進腔通高壓油而伸出腔通回油時,活塞桿向內縮進,艙門鎖機構實現上鎖。固定軸上有一復位彈簧,彈簧在開鎖時被迫伸長,對固定軸的轉動產生阻尼效果,防止沖擊過大,而在上鎖時,彈簧收回,可實現自動上鎖到位。

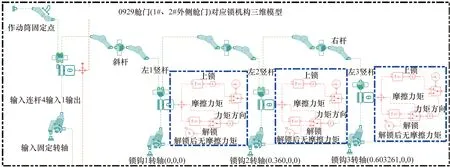

在AMESim中聯合液壓庫和3D Mechanical機械庫,根據鎖機構各組成部分連接關系及受力情況,搭建了圖6所示的鎖機構3D模型。

圖6 AMESim鎖機構三維結構模型

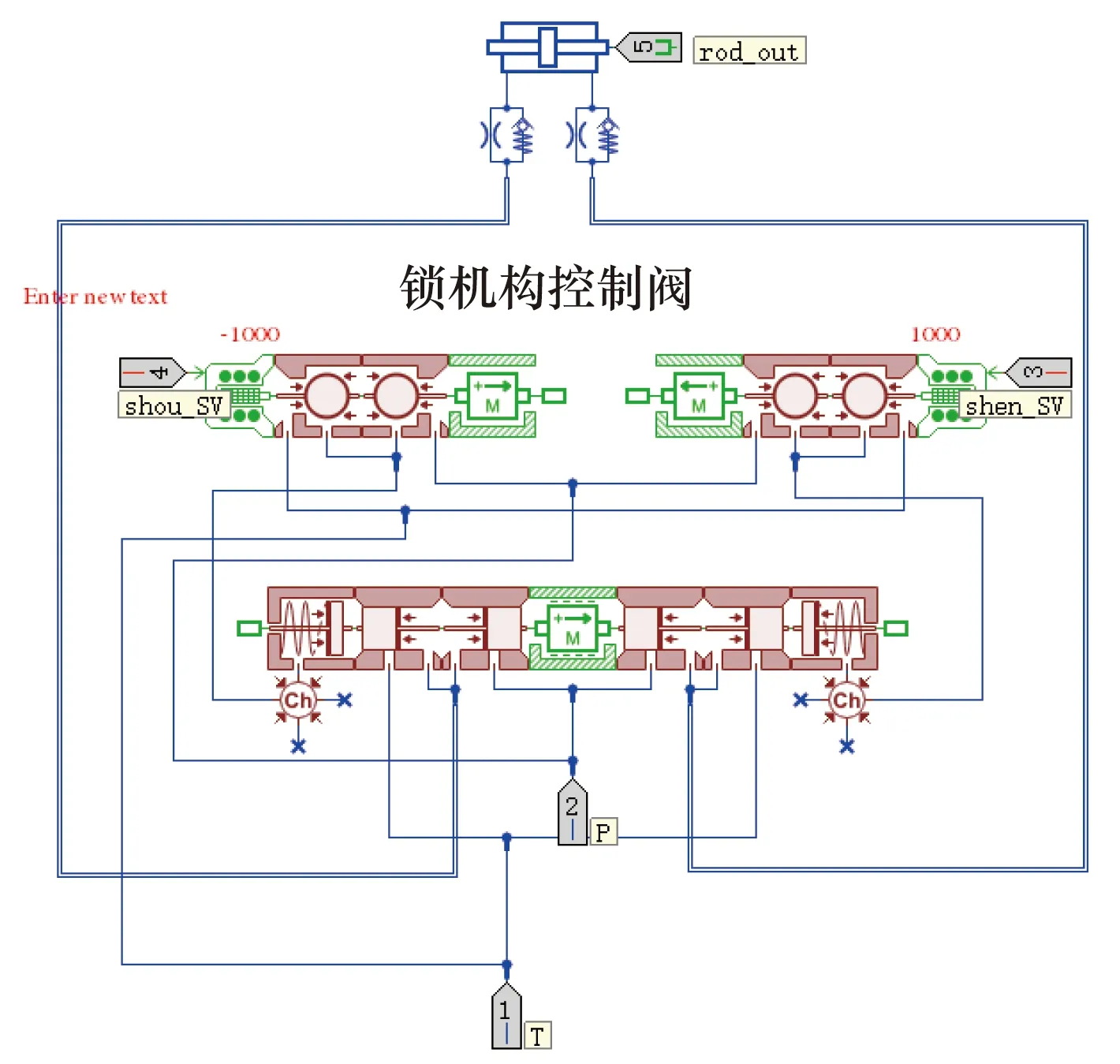

2.2 鎖機構控制閥模型搭建

根據機構控制閥工作原理,在AMESim中采用液壓庫和1D Mechanical結構庫聯合建模得到鎖機構控制閥AMESim模型,如圖7所示。

圖7 鎖機構控制閥AMESim模型

為了滿足開鎖≤0.3 s、上鎖≤0.5 s的指標,在閥的2個負載口分別設置單向節流孔用于調節作動器的同步性。

2.3 艙門鎖機構開鎖/上鎖仿真模型

根據水箱分布圖,1#、2#水箱對稱,3#、4#水箱對稱,共4個水箱,8個艙門,8套完整的解鎖、開鎖作動子系統。整個艙門鎖機構模型包括中液壓源和右液壓源的模型,其中泵模型采用與實際一致的壓力流量特性。管路模型根據真實管路通徑和長度搭建,考慮管路中液容、液阻對響應特性的影響。8個艙門的解鎖、開鎖作動子系統包括機構控制閥、機構作動筒、解鎖和上鎖機械傳動部分,并考慮機械結構的慣量和結構連接部分的摩擦、鎖和艙門插銷之間的摩擦、艙門和水重力的影響。4水箱鎖機構AMESim仿真模型如圖8所示。

圖8 4水箱鎖機構AMESim模型

3 開鎖同步性影響因素分析

液壓源組成結構的不同會導致供油流量的差異,從而影響解鎖同步性。但油源系統不僅為投水艙門供壓,而且為升降舵、副翼、擾流片、汲水斗等供壓,因此在考慮同步性影響因素時暫不改變液壓源的組成結構。

8個解鎖作動系統從油源到機構控制閥、從機構控制閥到機構作動筒的液壓管路長度和管徑均不相同,導致液阻存在差異,影響了解鎖時間,從而影響解鎖同步性。

為了保證機構控制閥負載流量不超過2.5 L/min,壓力超調量不超過120%,在機構控制閥負載口設置節流孔,節流孔的孔徑尺寸會改變解鎖時間,從而影響8個艙門解鎖同步性。

由于液壓源、鎖結構、液壓管路的長度均已固定,而8個機構作動筒尺寸均相同,因此主要討論機構控制閥負載管路的通徑、控制閥主閥的通徑和機構控制閥阻尼孔尺寸對艙門解鎖同步性的影響。

4 仿真分析

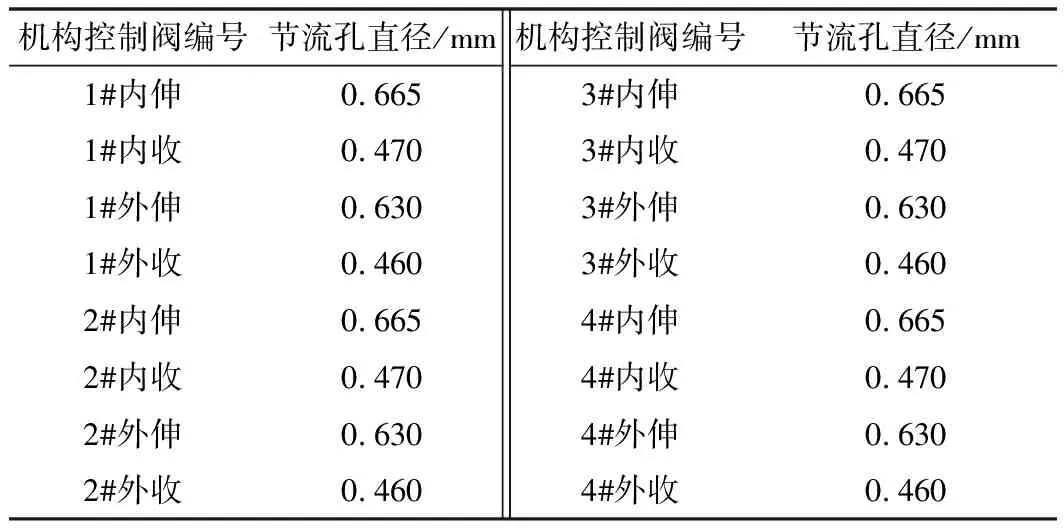

投水作動子系統時序指標要求為:上鎖時間為0.3(1±5%)s,開鎖時間需為0.5(1±5%)s,根據指標要求,設計節流孔參數如表1所示。

表1 節流孔參數表

機構控制閥時序設計為:通油0.1 s后,閥芯左側為高壓油,右側為低壓油,閥芯右移,作動筒左側通高壓油,右側通低壓油,鎖鉤打開。一直持續0.4 s后,電磁換向,閥芯左側通低壓油,右側通高壓油,閥芯左移,作動筒右側通高壓油,左側通低壓油,鎖鉤上鎖。

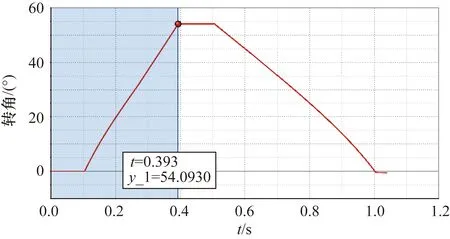

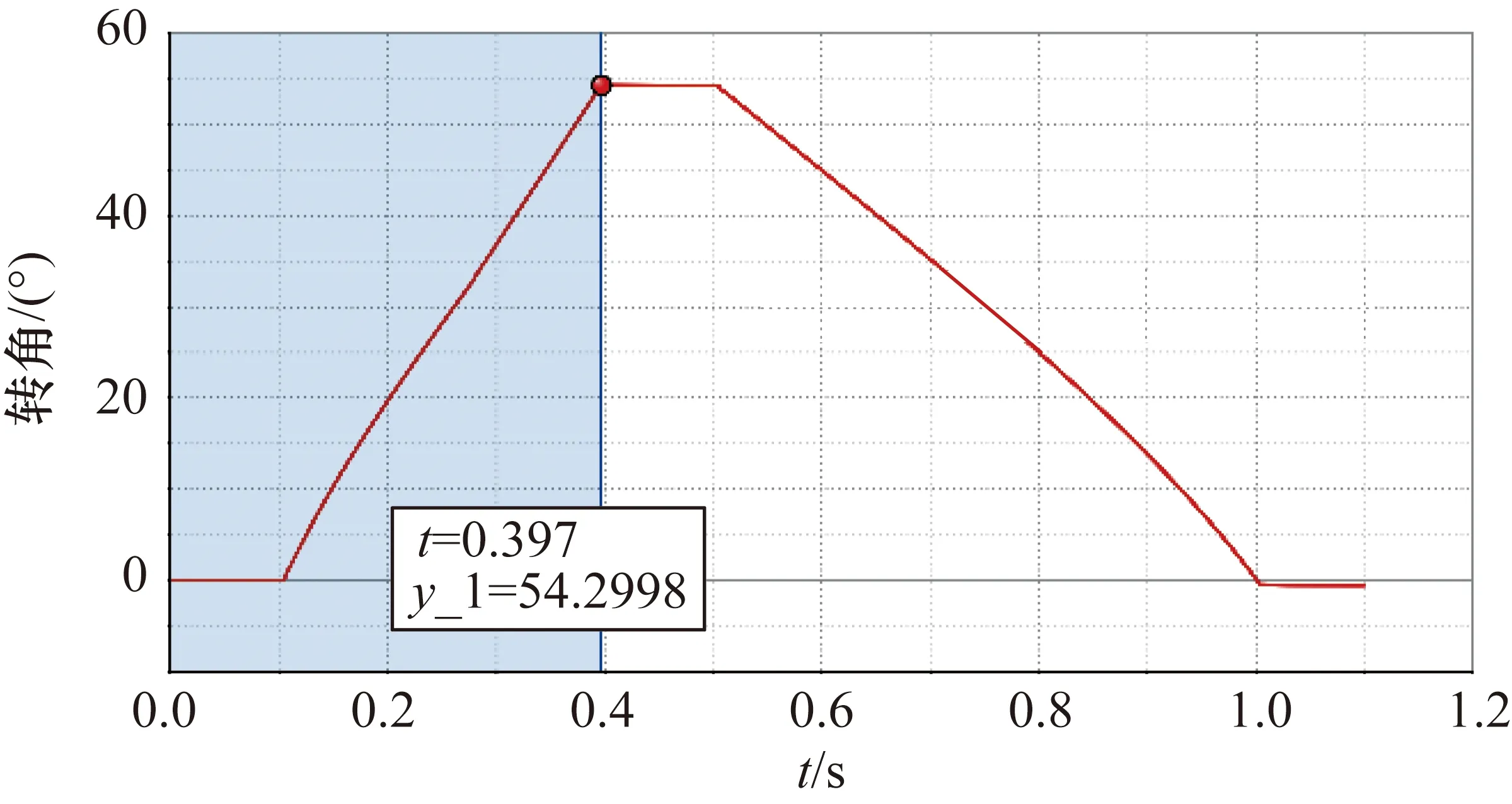

仿真得到1#外艙門鎖機構固定軸轉角隨時間的變化如圖9所示。

圖9 1#外艙門鎖機構固定軸轉角隨時間變化

計算得到各個艙門開鎖機構開鎖上鎖所需時間,如表2所示。

表2 各個艙門鎖機構開鎖上鎖時間 單位:s

從表2中數據可知,所有艙門機構控制閥的負載壓力流量均符合指標要求,開鎖/上鎖時間均滿足要求。此時,同步性為0.007。在此基礎上討論關鍵因素對同步性的影響。

4.1 液壓管路通徑對解鎖同步性的影響

4.1.1 3#內機構負載管路對解鎖同步性的影響

3#內機構控制閥負載與作動筒解鎖腔連接管路長度為26.7 m,因此該管路的節流特性對解鎖同步性有較大影響。該管路初始管徑為5.537 mm,將該參數減少20%,即為4.43 mm時,計算投水作動子系統同步性。

圖10為3#內機構負載管路通徑減小后1#外艙門鎖機構固定軸轉角隨時間的變化。

圖10 3#內機構負載管路通徑減小后鎖機構解鎖時間

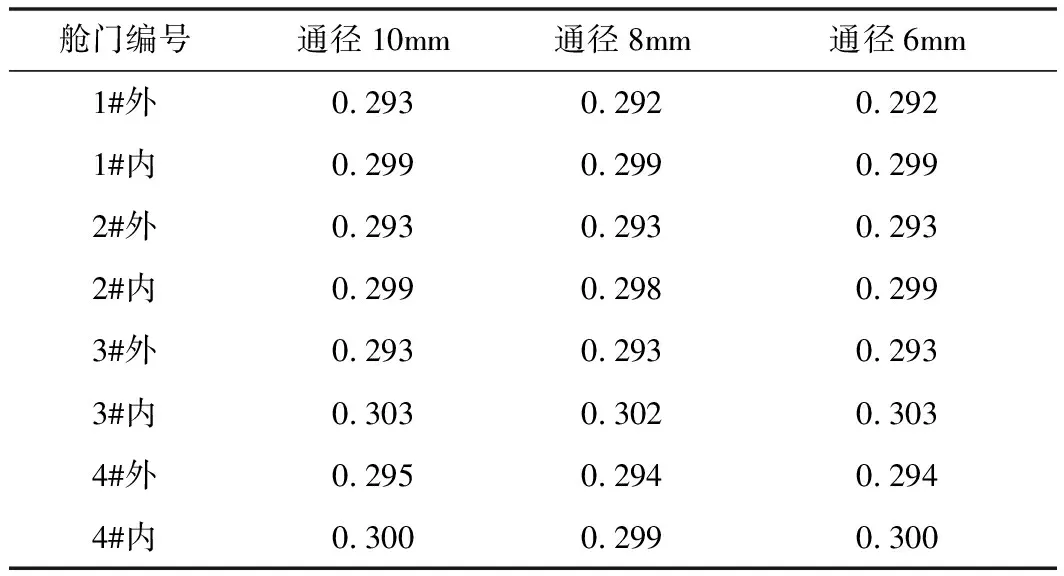

計算得到8個艙門鎖機構解鎖時間,如表3所示。

表3 8個艙門鎖機構解鎖時間

由表3數據可知,當3#內機構控制閥負載管路通徑減小后,1#內和2#內艙門鎖機構解鎖時間將加快,3#內艙門解鎖時間延長18%,從而使8個艙門解鎖同步性下降。

4.1.2 4#內機構負載管路對解鎖同步性的影響

4#內換向閥負載與作動筒解鎖腔連接管路長度為12.874 m,其節流特性將對8個艙門解鎖同步性有較大影響。管徑初始為5.537 mm,管徑增加20%至6.64 mm時,計算投水作動子系統同步性。

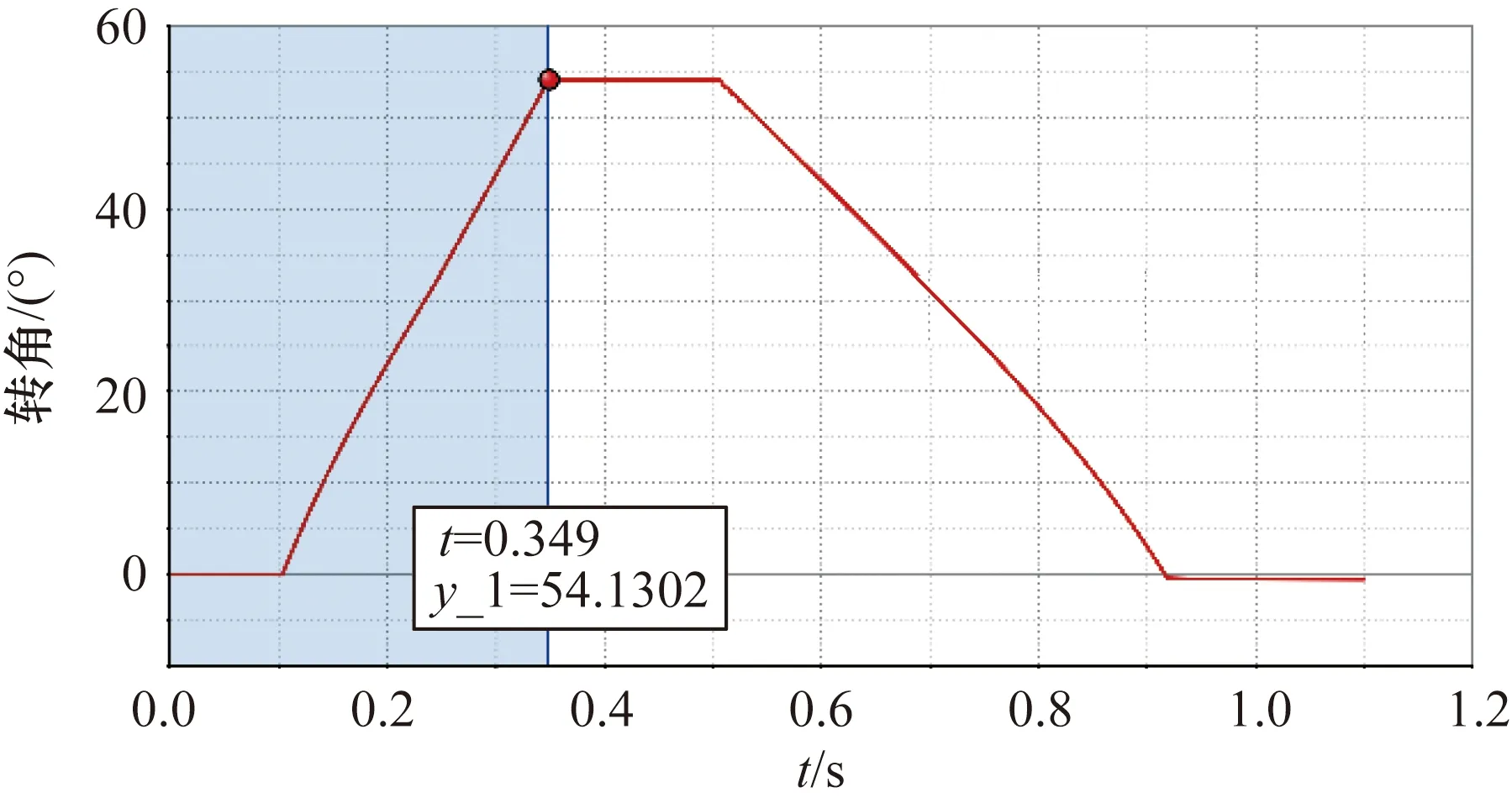

圖11為4#內機構負載管路通徑增大后3#外艙門鎖機構固定軸轉角隨時間的變化。

圖11 4#內機構負載管路通徑增大后解鎖時間

計算得到8個艙門鎖機構解鎖時間,如表4所示。

表4 8個艙門鎖機構解鎖時間

從表4數據可知,增大4#內機構控制閥負載管路管徑后,4#內艙門鎖機構解鎖時間顯著減小,1#和2#內艙門解鎖時間稍有增加。

4.2 機構控制閥主閥芯通徑對解鎖同步性的影響

主閥芯通徑為10 mm,活塞桿直徑為6.5 mm,閥套一周有4個圓孔,直徑為3.5 mm。分別計算主閥芯通徑為10 mm、8 mm和6 mm時的解鎖時間,如表5所示。

表5 不同主閥芯通徑下的解鎖時間 單位:s

解鎖到位同步性均為0.01 s。從仿真結果可知,主閥芯通徑在6~10 mm變化時,對解鎖同步性基本沒有影響。

4.3 機構控制閥阻尼孔尺寸對解鎖同步性的影響

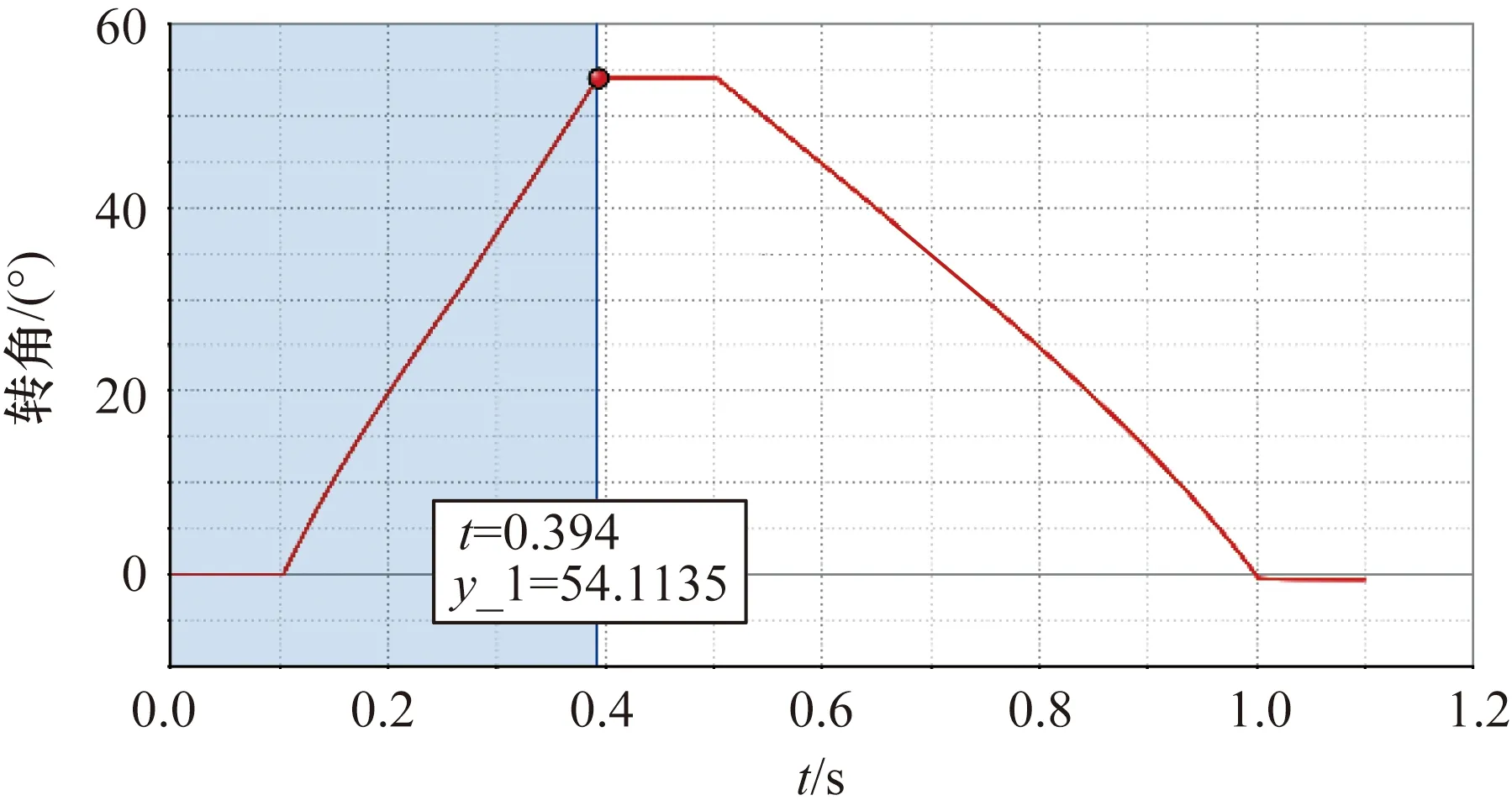

為了保證鎖機構上鎖/開鎖能滿足性能指標,因此在機構控制閥負載口增加單向節流裝置。不考慮管路液阻,將阻尼孔尺寸同時增大或減小,計算阻尼孔尺寸對解鎖同步性的影響。將開鎖負載口阻尼孔尺寸在初始基礎上增大10%,計算投水子系統同步性。

圖12為4#外艙門鎖機構固定軸轉角隨時間的變化。

圖12 4#外艙門鎖機構固定軸轉角隨時間的變化

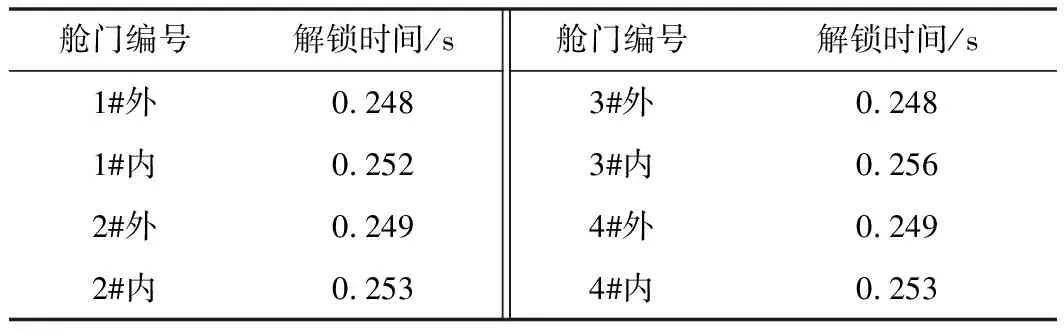

計算得到8個艙門鎖機構解鎖時間,如表6所示。

表6 負載阻尼孔尺寸增大時艙門解鎖時間

從表6數據可知,8個艙門解鎖同步性為0.008 s,同步性增加了20%,且增大負載口節流孔尺寸10%后艙門解鎖時間縮短15%左右。

將負載口節流孔尺寸減小10%后,8個艙門鎖機構解鎖時間如表7所示。

表7 負載阻尼孔尺寸減小時艙門解鎖時間

根據表7中的統計數據,8個艙門鎖機構解鎖同步性為0.012 s,同步性下降20%,減小節流孔尺寸10%后,解鎖時間延長20%左右。

5 結束語

采用Fluent三維流場計算軟件,真實模擬了水箱重力投水過程中水量隨時間的變化,并采用AMESim搭建了考慮實際泵源、管路、控制閥、作動裝置的液壓作動系統,準確得到艙門收放時間、鎖機構開鎖/上鎖時間和開鎖同步性。仿真結果表明,目前的設計可以滿足投水性能指標要求,且該仿真模型可用于投水系統結構的進一步優化。

由于3#內和4#內艙門鎖機構控制閥與液壓源位置較遠,液壓管路長管路液阻較大,分析了該管路通徑對解鎖時間和解鎖同步性的影響。仿真結果表明,可通過增大該管路通徑的方法,解決3#和4#內側艙門解鎖時間相對滯后的問題。

通過計算機構控制閥主閥芯通徑分別為6 mm、8 mm和10 mm時解鎖時間的同步性。仿真結果表明,主閥芯通徑增大可縮短解鎖時間,但對8個艙門解鎖同步性影響并不大,因此可通過改變主閥芯通徑,調整解鎖時間。

計算了機構控制閥負載阻尼孔尺寸對解鎖同步性的影響,計算結果表明增大10%的阻尼孔尺寸可縮短15%左右的解鎖時間,由于各艙門結構的差異和液壓管路尺寸的差異,導致8個艙門作動系統液阻不同,通過調節阻尼孔的大小可實現8個艙門解鎖同步,同步性可達到0.012 s左右。在此基礎上同時增大或減小阻尼孔孔徑,對同步性影響較小。