薄皮扁桃低損傷脫殼分析與試驗*

石鑫,楊豫新,喬園園,吐魯洪·吐爾迪,牛長河,楊會民

(1. 新疆農業科學院農業機械化研究所,烏魯木齊市,830091; 2. 農業部林果棉與設施農業裝備技術科學觀測試驗站,烏魯木齊市,830091)

0 引言

扁桃是世界四大著名干果之一,扁桃又稱巴旦杏[1-3]。新疆是扁桃的主要產區,由于新疆的扁桃產量低,管理和加工基本采用人工,扁桃原材料成本高。而美國、澳大利亞等國扁桃產量高,采收和加工使用機械完成,原材料成本低,因此我國許多扁桃加工企業進口國外扁桃進行加工[4-6]。國外扁桃果實大小不同、形狀各異、果殼厚度不一,給脫殼機械設計增加了很大的難度。

我國扁桃脫殼大部分采用人工或者簡易的杏核脫殼設備,勞動強度大、生產效率低下。當前急需一種適用于薄皮扁桃的高效脫殼機具,滿足扁桃加工生產需要[7-10]。目前,我國對與扁桃結構特征相似的核桃、銀杏、油茶果和花生等脫殼裝置研究較多。劉明政等[7]設計了柔性帶差速擠壓脫殼取仁裝置,通過試驗得到張緊帶的間距、帶速差和張緊力對破殼效果的影響。潘嘉鵬等[11]設計了銀杏果脫殼機,通過揉搓鋼絲網帶與搓板的相對運動進行間歇搓揉脫殼,大大地減少了銀杏仁的破碎率。湯晶宇等[12]設計了鮮果脫殼機,通過油茶擦、碰撞和擠壓實現成熟的油茶鮮果的脫殼。張遠東等[13]基于花生莢果脫殼特征使用Workbench LS-dyna進行分析,通過試驗得到了果殼破裂載荷。

由前期研究可知,扁桃作為區域性特色農產品尚缺乏脫殼取仁分析研究,因脫殼加工過程多沿用杏核脫殼機,脫殼效果不滿足使用需求且對不同形狀尺寸扁桃的適應性差,致使扁桃脫殼率低、碎仁率高和整仁率低。針對目前扁桃機械脫殼取仁技術的瓶頸,進行脫殼區扁桃受力分析,確定了擠壓式(對輥式)工作狀態下扁桃受力特征以及關鍵參數,結合前期脫殼機設計,通過扁桃品種物理力學特性開展多因素組合試驗,從而獲取剪切式脫殼機較優工作參數。

1 結構及工作原理

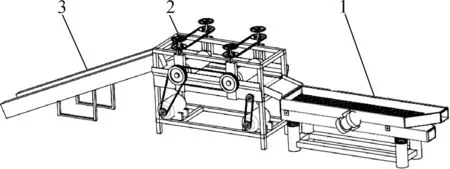

扁桃脫殼生產線主要由喂料輸送機、剪切式脫殼機和震動殼仁分離機組成,如圖1所示。

圖1 扁桃脫殼生產線Fig. 1 Almond shelling production line1.震動殼仁分離機 2.剪切式脫殼機 3.喂料輸送機

剪切式脫殼機如圖2所示,脫殼機包括剛性輥、柔性帶、同步調節機構、傳動機構和機架。柔性帶和剛性輥均安裝于機架的中上部,剛性輥至少有兩個且均位于柔性帶的上方,形成2級脫殼機構。同步調節機構通過滑動軸承座與剛性輥連接,用來調節剛性輥的上下位置,均勻調節剛性輥與柔性帶之間的脫殼間隙(根據扁桃厚度確定)。

圖2 剪切式脫殼機Fig. 2 Shearing sheller1.電機 2.皮帶輪 3.手柄 4.鏈輪 5.出料口 6.鏈條 7.機架 8.剛性輥1 9.柔性帶 10.剛性輥2

工作時,通過喂料輸送機將待加工扁桃輸送到剪切式脫殼機柔性帶上,借助同步調節機構調節剛性輥與柔性帶之間的間隙,剛性輥1與柔性帶之間的間隙大于剛性輥2與柔性帶之間的間隙,啟動電機,電機驅動皮帶輪轉動,皮帶輪帶動柔性帶和剛性輥轉動,落在柔性帶上的扁桃通過脫殼機構時被柔性帶和剛性輥1擠壓揉搓脫殼,未脫殼的扁桃再通過脫殼機構時被柔性帶和剛性輥2擠壓揉搓脫殼,脫殼后的核仁及碎殼通過篩片上的篩孔落下通過二層振動篩從出料口排出,未脫殼的扁桃核從上層振動篩(分兩層)出料口排出[14-16]。

2 脫殼區扁桃受力分析

扁桃與剛性輥表面接觸時,受力狀態如圖3所示。扁桃分別受到法向作用力Fn1及切向作用力Ft1,其合力為F。在x軸、y軸上的分力為Fx、Fy。在柔性帶b處,扁桃分別受到法向作用力Fn2及切向作用力Ft2,扁桃上下接觸點處分別有擠壓力Fn1、Fn2和剪切力Ft1、Ft2。擠壓力能使扁桃殼發生形變并最終脫裂,剪切力能使脫裂殼間發生相對錯動和滑移[17-19]。

測量儀可以測量柔性帶對扁桃的擠壓力Fn2,柔性帶對扁桃的剪切力Ft2,可按式(1)計算[18-19]。

Ft2=μ2Fn2

(1)

式中:μ2——扁桃與柔性帶間的摩擦系數。

剛性輥最低點處與柔性帶的間距小于扁桃厚度,扁桃無法沿y軸方向移動,由此可得在y方向上合力為0,即

Fy=Fn2

(2)

由幾何關系,F可按式(3)計算。

(3)

式中:α——擠壓角,(°);

φ——摩擦角,(°)。

鋼與扁桃的摩擦系數μ1為0.3~0.5,摩擦角φ可由式(4)計算

φ=arctanμ1

(4)

經計算,扁桃與剛性輥之間的摩擦角φ取值17°~27°。

那么a點處的扁桃受到的擠壓力Fn1和剪切力Ft2,由幾何關系,可通過式(5)計算

(5)

脫殼的基本工作構件選用材料為優質碳素鋼的剛性輥和富有柔性塑膠柔性帶,兩部件進行同向不等速的傳動[8, 17, 20-22]。未脫殼的扁桃進入脫殼區后,受到擠壓力和摩擦力。扁桃進入脫殼區域后,如圖4(a)所示,扁桃受到剛性輥和柔性帶給予的力開始出現裂紋。如圖4(b)所示,剪切擠壓力增大到大于裂紋繼續擴大的臨界力時,扁桃殼會進一步脫碎,隨著扁桃向前運動,裂紋會均勻擴展到整個外殼。如圖4(c)所示,隨著扁桃繼續前進,前半部碎殼提前出脫殼區域,后半部碎殼會受到剛性輥向后的摩擦力,因此相對前半部碎殼向后滑移,從而實現扁桃脫殼并有效分離。

圖3 脫殼區扁桃受力示意圖Fig. 3 Stress diagram of almond in shelling area

(a) 扁桃剛進入破殼區域時受力分析

(b) 扁桃進入破殼區域時受力分析

(c) 扁桃離開破殼區域時受力分析 圖4 脫殼區扁桃受力分析Fig. 4 Stress analysis of almond in shelling area

3 試驗及結果分析

3.1 試驗條件

試驗材料:根據前期試驗研究基礎發現扁桃含水率對扁桃破殼效果和破殼力學性能影響顯著,扁桃殼仁間隙隨著含水率的增大而增大,而達到正常存放的含水率時,殼仁間隙達到最大,后又隨著含水率的增大而減小。通過前期試驗基礎得出澳大利亞薄皮扁桃含水率在12%~15%時殼仁間隙最大,此時破殼扁桃破碎率最低,效果最好。本試驗選用青島某食品公司選送正常存放條件下的澳大利亞薄皮扁桃為試驗樣品,通過測量100粒扁桃,計算平均含水率為13.3%,如圖5所示。

試驗設備:剪切式脫殼機、微機電子控制萬能試驗機CMT6103(準確度等級:1級)、游標卡尺(精度:0.02 mm)、電子天平HC10002(精度0.01 g)、2臺三菱FR-D720S-0.4K-CHT變頻器(功率:5 kW)、AC1501000轉速測速儀(基本精度±(0.05%+1))。

圖5 澳大利亞薄皮扁桃Fig. 5 Australian almond

3.2 試驗響應指標

以扁桃脫殼后的脫殼率、核仁破損率為脫殼作業質量考核指標。根據生產率300 kg/h,試驗采用輸送機勻速喂料,每組試驗重復3次,取平均值作為試驗結果[18, 23-24]。對被脫殼后的扁桃進行分類,扁桃殼脫裂且仁與殼分離的為脫殼扁桃,其余均為未脫殼扁桃。脫殼率的計算公式為

(6)

式中:η1——脫殼率,%;

M1——未脫殼扁桃總質量,g;

M2——扁桃取樣總質量,g。

核仁破損率的計算:根據扁桃仁質量分級標準(DB65/T 3156—2010)[25],加工導致的核仁表皮損傷,直徑大于3.2 mm(1/8英寸)屬于損傷的要求,將核仁進行分類測算。

(7)

式中:η2——核仁破損率,%;

M3——破損核仁總質量,g;

M4——核仁總質量g。

3.3 試驗設計

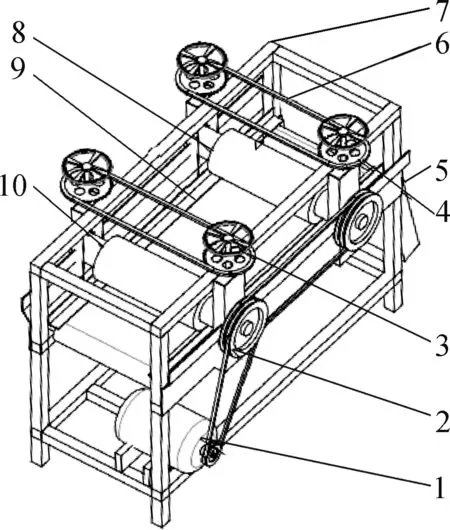

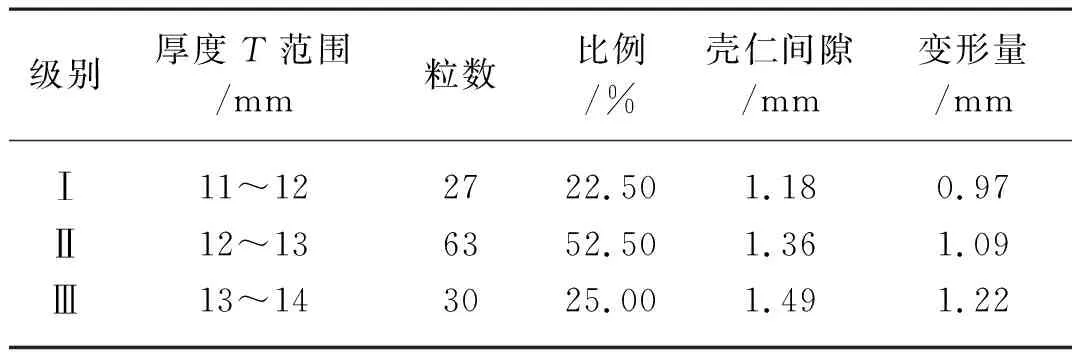

3.3.1 扁桃品種物理力學特性試驗

據設計的扁桃脫殼機的結構,扁桃的物理特性主要以扁桃的外形尺寸評價[6]。扁桃在沿厚度方向脫殼時效果比較理想,因此本試驗主要測定扁桃厚度方向尺寸。

澳大利亞扁桃大小不一,扁桃隨機選取120個作為試驗樣品,利用游標卡尺測量每個扁桃厚度T,根據尺寸大小,由小到大將其分為3個等級,分別為Ⅰ級、Ⅱ級、Ⅲ級,見表1。取3個等級扁桃各10粒,用游標卡尺測量扁桃厚度尺寸(T)、殼厚(Tk)和仁厚度(Tr),按式(8)計算間隙大小取平均值(間隙值詳見表1)。

Δ=T-Tr-2Tk

(8)

式中:Δ——間隙,mm。

取正常存放條件下的澳洲薄皮扁桃,采用厚度方向加載方式,加載速度為10 mm/min,通過對各自3個不同厚度等級的扁桃進行加載直至果殼破碎分離,每個等級各進行5次試驗,記錄變形量并求平均值[17, 20, 22],見表1。

表1 分級扁桃參數和加載變形量Tab. 1 Grading almond parameters and loading deformation

3.3.2 脫殼試驗

根據前期試驗,脫殼間隙對脫殼影響顯著,扁桃受擠壓力、撕搓力的大小和扁桃經過對輥裝置的脫殼時間與剛性輥轉速及柔性帶線速度有著密切的關系,因此選取剛性輥轉速A、脫殼間隙B以及柔性帶線速度C作為試驗研究的3個因素。

剛性輥轉速A水平選擇。通過預試驗,當剛性輥轉速低于200 r/min時,脫殼效率降低且脫殼效果不理想;轉速高于300 r/min,破損率增加明顯。因此,剛性輥轉速3個水平選擇為200 r/min、250 r/min和300 r/min。

脫殼間隙B水平選擇。根據扁桃物理特性測量,II級扁桃厚度為12~13 mm,殼仁間隙為1.36 mm,當果殼破碎分離時變形量為1.09 mm,小于殼仁間隙,因此此時理論脫殼對輥間隙變化應控制在II級扁桃厚度-1.09 mm內,可保證較高的脫殼率和果仁完整率。因此確定脫殼間隙3個水平為11 mm、11.5 mm和 12 mm。

剛性輥兩端分別通過軸套安裝在軸套支承板上,兩個軸套支承板分別位于機架兩端的支撐框內側,支撐框上端中間設有通過螺紋連接的螺桿,螺桿上端安裝手柄,轉動手柄和軸套支承板在螺紋的帶動下沿螺桿上下移動,實現破殼輥的上下移動。脫殼間隙調整采用螺旋放大的原理即螺桿在螺母中旋轉一周,螺桿沿著旋轉軸線方向前進或后退一個螺距,本調整裝置結構采用公稱直徑為5.5 mm,螺距為0.5 mm的普通螺紋,每旋轉一周可調整剛性輥和柔性帶間隙0.5 mm,滿足試驗要求。

柔性帶線速度C水平選擇。根據剛性輥轉速水平選擇同樣進行預試驗,柔性帶線速度3個水平選擇為0.3 m/s、0.5 m/s和0.7 m/s。

根據因素水平選擇,對影響脫殼性能指標的因素進行三因素三水平的正交試驗,即選用正交表L9(34)進行試驗設計與分析,其因素水平表如表2所示[26-28]。

表2 正交因素試驗水平Tab. 2 Orthogonal factor test level

3.4 試驗結果與分析

正交試驗方案與結果如表3所示。極差R的大小反映了不同因素對相應指標的影響大小[27, 29]。

由表3可得,脫殼間隙對脫殼率和核仁破損率的影響程度最大。剛性輥轉速對脫殼率的影響程度要遠高于柔性帶線速度,但脫殼間隙和剛性輥轉速對核仁破損率的影響程度接近。最佳水平組合為B1A1C3,即脫殼間隙為11 mm,轉速為200 r/min,柔性帶線速度為0.7 m/s。

表3 試驗方案與結果Tab. 3 Test plans and results

3.5 試驗驗證

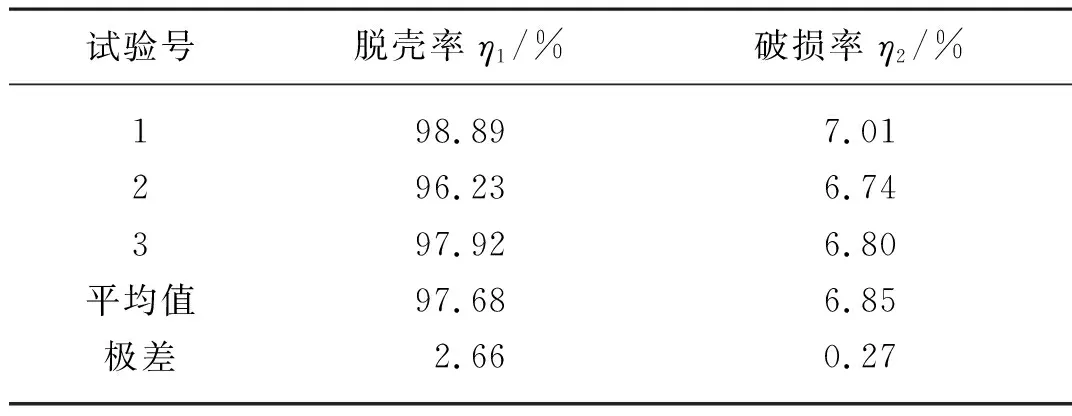

因綜合優化的最優水平組合不在正交試驗方案中,采用最優組合B1A1C3進行3次重復性試驗驗證,結果取平均值,如表4所示。

表4 驗證試驗結果Tab. 4 Verification test results

根據試驗結果,3次試驗驗證值極差與平均值比值均小于5%,驗證結果可靠,機具采用較優水平組合作業時,即脫殼間隙為11 mm、轉速為200 r/min、柔性帶線速度為0.7 m/s時脫殼率為97.68%,核仁破損率為6.85%。

4 結論

為實現進口薄皮扁桃破殼設計了扁桃脫殼生產線,對柔性帶與脫殼輥差速擠壓脫殼取仁裝置破殼機理進行分析,測量了薄皮扁桃的機械加載特性,制作了樣機并進行試驗,得到較優作業參數并進行驗證。

1) 陳述了脫殼取仁裝置工作原理,對扁桃脫殼受力狀態進行分析,基于一級脫殼裝置存在脫殼不完全、脫殼率低的現象,在增加了二級脫殼裝置的基礎上設計了剪切式脫殼機。

2) 對澳洲薄皮扁桃進行殼仁參數測量與分級,以加載速度為10 mm/min、厚度方向加載方式對所分級扁桃進行處理,測得3類扁桃的破裂變形量平均值分別為0.97 mm、1.09 mm、1.22 mm。

3) 試制剪切式脫殼機,通過正交試驗確定了影響脫殼取仁裝置脫殼性能的3個因素主次順序。影響脫殼率的因素順序為脫殼間隙、剛性輥轉速、柔性帶線速度;影響核仁破損率的因素順序為脫殼間隙、柔性帶線速度、剛性輥轉速。經極差分析確定了較優參數組合:脫殼間隙11 mm、剛性輥轉速200 r/min、柔性帶線速度為0.7 m/s。驗證試驗結果表明,最優組合條件下,脫殼率為97.68%,核仁破損率為6.85%,滿足扁桃脫殼要求。