微配缸間隙活塞處理技術(shù)的開發(fā)研究

葉青陽

(上海新動力汽車科技股份有限公司,上海 200438)

0 前言

活塞與氣缸的配缸間隙是發(fā)動機(jī)的重要技術(shù)參數(shù)。在不同應(yīng)用環(huán)境下,發(fā)動機(jī)的結(jié)構(gòu)、材料及其他技術(shù)參數(shù)不同,其活塞與氣缸的配缸間隙也不盡相同。

柴油機(jī)活塞與氣缸之間的配缸間隙會直接影響缸套-活塞組的工作性能,適當(dāng)減小配缸間隙可有效降低活塞的敲擊噪聲,改善發(fā)動機(jī)的振動。但如配缸間隙過小,可能導(dǎo)致活塞與缸套之間的潤滑油膜被破壞,二者之間的配合變差,摩擦功上升,甚至造成拉缸。因此,為了改善活塞與缸套的匹配特性,在設(shè)計過程中須考慮活塞與氣缸之間的配缸間隙。本文針對微配缸間隙技術(shù)進(jìn)行研究,在確保柴油機(jī)性能和可靠性的前提下,通過對活塞進(jìn)行納米技術(shù)處理,減小配缸間隙,達(dá)到降低燃油耗的目的。

1 技術(shù)方案

活塞納米處理采用納米級自潤滑元素進(jìn)行滲入處理,可減小自潤滑表面的摩擦力,起到良好的摩擦學(xué)改性作用。其技術(shù)優(yōu)勢為:可直接對現(xiàn)有量產(chǎn)產(chǎn)品進(jìn)行納米滲透,在減小配缸間隙的同時,提高活塞裙部的自潤滑性能,防止氣缸發(fā)生拉缸損壞。納米處理的主要工序如下:整體放入滲透池—加入滲透液—滲透(加熱、保溫、冷卻)—清洗浸油包裝,其中滲透時間采用程序控制,包括加熱、保溫及冷卻,共計36 h。

為確保給納米處理后的活塞滿足常規(guī)活塞設(shè)計的要求,從尺寸及材料特性方面對納米處理前后的活塞進(jìn)行對比分析。經(jīng)測量,活塞本體在納米處理前后的布氏硬度(HBW10/100)分別為119 HB和100 HB,活塞本體的布氏硬度下降19 HB,下降趨勢明顯[1]。

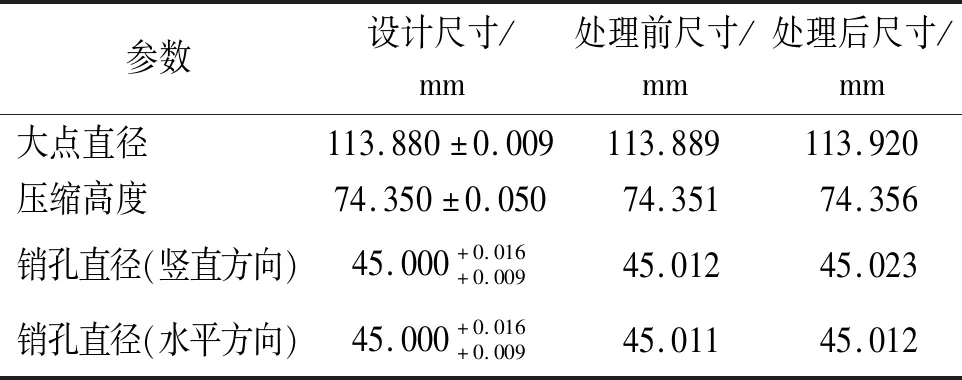

活塞納米處理前后,活塞本體的主要尺寸對比見表1,處理后活塞大點直徑(即活塞最大截面上的長軸直徑)增加了0.030 mm左右,銷孔直徑也有不同程度的增加。由此可見,采用納米處理后,可以達(dá)到微配缸間隙的目的。

表1 活塞納米處理前后主要尺寸對比

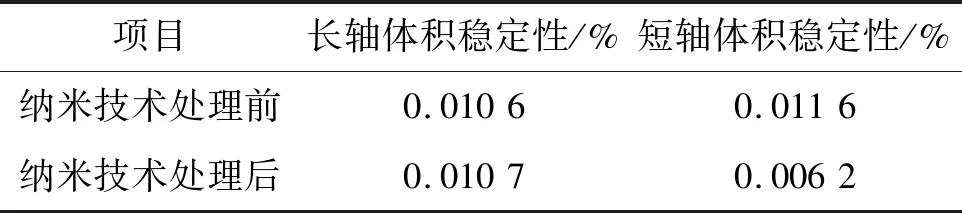

體積穩(wěn)定性是指活塞裙部直徑變化的百分比,直接影響活塞的使用性能和壽命。活塞裙部呈橢圓形,因此需要對比分析長軸(垂直于活塞銷孔座軸線方向)和短軸(銷孔座軸線方向)這2個方向的體積穩(wěn)定性。經(jīng)納米技術(shù)處理,活塞長軸方向的體積穩(wěn)定性基本無變化,短軸方向的體積穩(wěn)定性降低約46.5%。由此可見,納米處理可改善活塞的體積穩(wěn)定性,結(jié)果見表2。

表2 活塞經(jīng)納米技術(shù)處理前后體積穩(wěn)定性對比

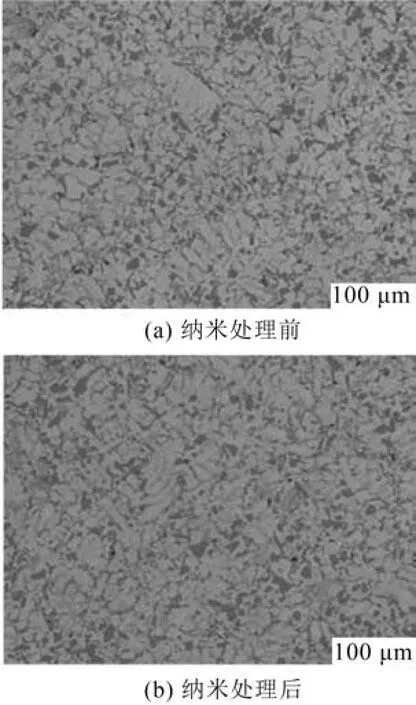

活塞本體材料經(jīng)納米處理前后的金相對比如圖1所示。由圖1可知,本體材料在納米處理前后沒有明顯變化,金相等級均為3級。

圖1 活塞本體材料經(jīng)納米處理前后的金相對比

綜上所述,經(jīng)納米處理后活塞本體硬度下降19 HB,降低了16.7%,活塞大點直徑比原始尺寸增加了0.030 mm,體積穩(wěn)定性提升了46.5%,金相組織沒有明顯變化。滿足發(fā)動機(jī)的正常運(yùn)行要求,可以進(jìn)行后續(xù)的性能試驗。

2 性能試驗

2.1 燃油消耗率對比

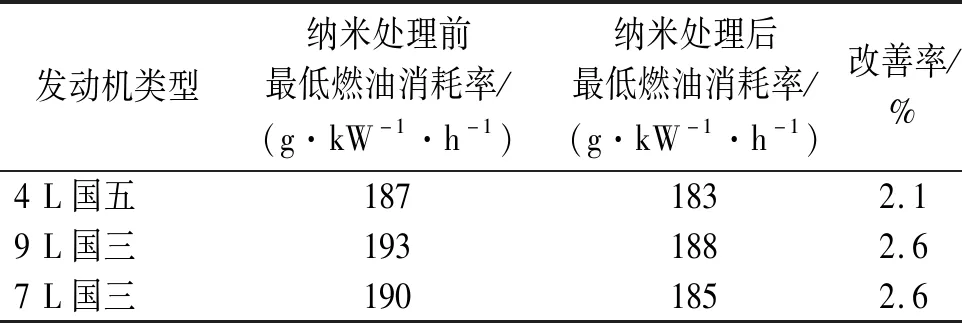

為了減小測試誤差,分別選用上海新動力汽車科技股份有限公司研制的滿足國五排放要求的4 L柴油機(jī)(以下簡稱“4 L國五”)、滿足國三排放要求的9 L非道路用柴油機(jī)(以下簡稱“9 L國三”),以及滿足國三排放要求的7 L非道路用柴油機(jī)(以下簡稱“7 L國三”),在相同發(fā)動機(jī)臺架和測試設(shè)備下,進(jìn)行性能對比。各機(jī)型的最低燃油消耗率見表3。采用納米技術(shù)后,4 L國五柴油機(jī)的最低燃油消耗率降低了約4 g/(kW·h),改善率為2.1%;9 L國三和7 L國三柴油機(jī)的最低燃油消耗率均降低了5 g/(kW·h),改善率約為2.6%。各機(jī)型萬有特性油耗曲線如圖2所示。由圖可知,采用納米技術(shù)后,各機(jī)型的最低燃油消耗率覆蓋的工況范圍遠(yuǎn)大于原發(fā)動機(jī)。測試結(jié)果表明,活塞經(jīng)納米技術(shù)處理后,發(fā)動機(jī)最低燃油消耗率降低了2.0%~2.6%。

圖2 各機(jī)型萬有特性油耗曲線

表3 各機(jī)型最低燃油消耗率對比

2.2 機(jī)油消耗率對比

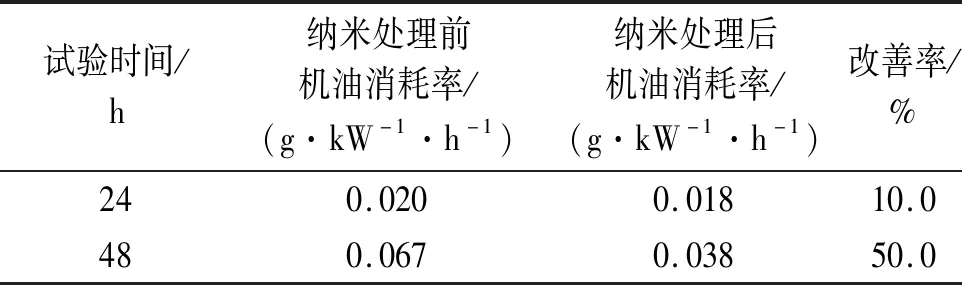

選用4 L國五柴油機(jī)進(jìn)行后續(xù)的機(jī)油消耗率以及摩擦功試驗。機(jī)油消耗率采用稱重法測量,分別進(jìn)行24 h和48 h的對比試驗,結(jié)果見表4。由表可知,采用微配缸間隙方案的發(fā)動機(jī)的機(jī)油消耗率優(yōu)于原發(fā)動機(jī),且隨著時間的增加,機(jī)油消耗率的改善情況更加顯著,24 h時機(jī)油消耗的改善率為10.0%,48 h時機(jī)油消耗的改善率達(dá)到50.0%。

表4 活塞納米處理前后機(jī)油消耗率對比

2.3 摩擦功對比

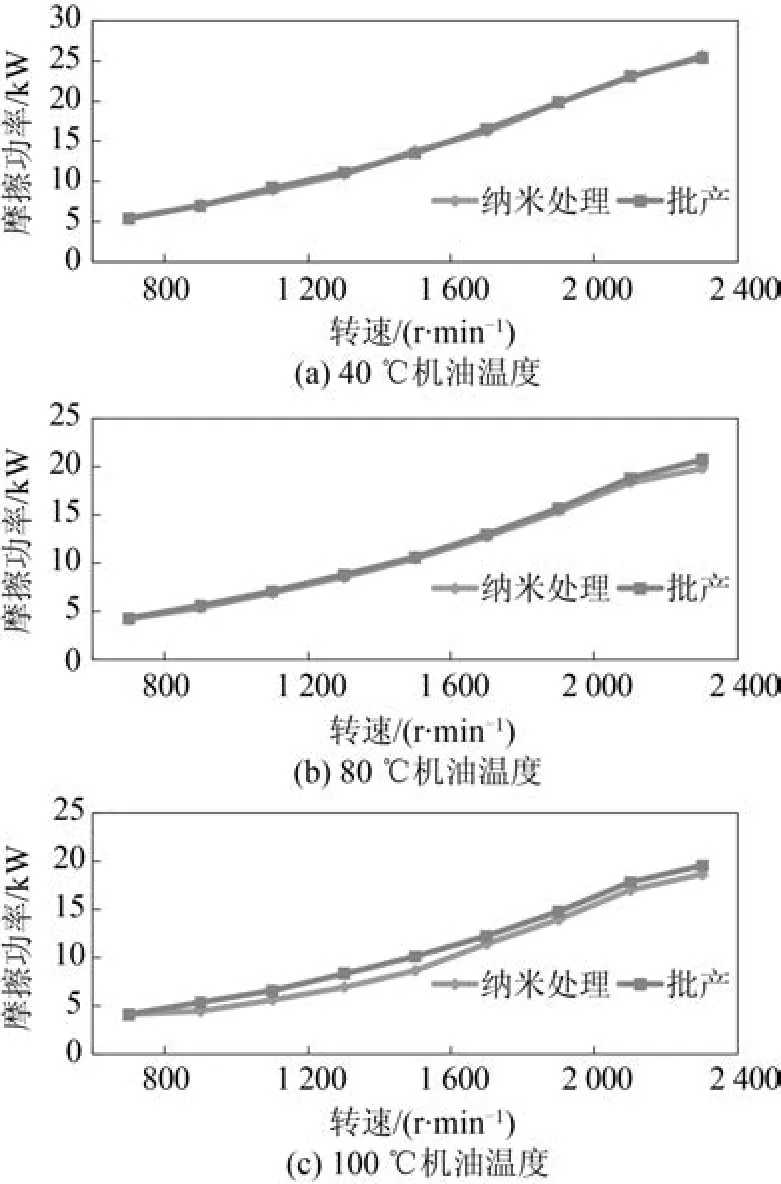

針對4 L國五柴油機(jī),選取機(jī)油溫度分別為40 ℃、80 ℃和100 ℃時對納米處理前后的活塞進(jìn)行摩擦功對比,結(jié)果如圖3所示。從圖3可以看出,在機(jī)油溫度為40 ℃和80 ℃時,2種活塞的摩擦功變化趨勢相當(dāng);在機(jī)油溫度為100 ℃時,在各轉(zhuǎn)速區(qū)間內(nèi),納米處理后的活塞比納米處理前的活塞摩擦功下降約0.5~1.0 kW。

圖3 不同機(jī)油溫度下的摩擦功對比

綜上所述,與原發(fā)動機(jī)相比,經(jīng)納米處理后的發(fā)動機(jī)的燃油消耗率、機(jī)油消耗率及摩擦功等性能均有所改善,說明該技術(shù)方案是有效的。但相比常規(guī)設(shè)計,配缸間隙減小了0.02~0.03 mm,活塞材質(zhì)本身的硬度也下降了約20 HB,因此需進(jìn)一步進(jìn)行耐久性考核,確保該方案具備投入生產(chǎn)的可行性[2]。

3 可靠性試驗

為了驗證經(jīng)納米技術(shù)處理后的活塞可靠性,選取3款發(fā)動機(jī)進(jìn)行臺架耐久性考核,試驗工況包括冷熱沖擊試驗、卡特循環(huán)耐久試驗及全速全負(fù)荷耐久試驗,具體可靠性考核方案見表5。

表5 可靠性考核方案

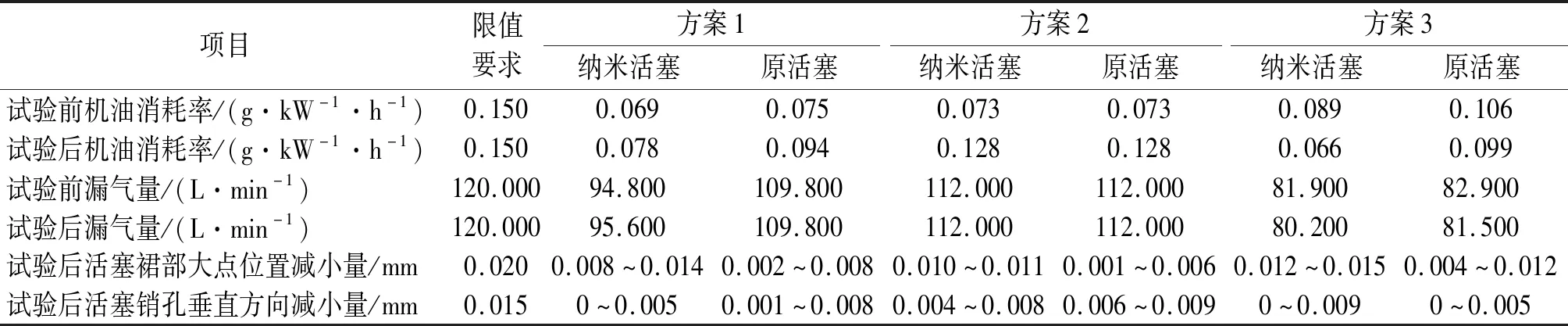

分別從機(jī)油消耗率、漏氣量、活塞裙部及銷孔尺寸等幾個方面進(jìn)行耐久試驗對比,考核結(jié)果見表6。由表6可見:① 耐久試驗前后,各方案中的發(fā)動機(jī)機(jī)油消耗率和漏氣量均滿足發(fā)動機(jī)整機(jī)技術(shù)要求,經(jīng)納米技術(shù)處理的活塞表現(xiàn)更佳;② 從活塞裙部大點位置減小量來看,經(jīng)納米技術(shù)處理的活塞磨損量大于原活塞磨損量,但仍滿足可靠性考核要求,主要是順應(yīng)性變形導(dǎo)致活塞磨損量偏大;③ 從活塞銷孔垂直方向減小量來看,經(jīng)納米技術(shù)處理前后的活塞銷孔磨損值相當(dāng)。

表6 可靠性考核結(jié)果

綜上可得,經(jīng)納米技術(shù)處理后的活塞滿足可靠性考核要求,具備投入生產(chǎn)使用的條件。

4 結(jié)論

通過對多款發(fā)動機(jī)的燃油消耗率、機(jī)油消耗率及摩擦功的發(fā)動機(jī)臺架性能試驗進(jìn)行對比研究,得出以下結(jié)論。

(1)活塞經(jīng)納米技術(shù)處理后,發(fā)動機(jī)燃油消耗率降低2.1%~2.6%,機(jī)油消耗率降低10.0%~50.0%,摩擦功可降低0.5~1.0 kW,大幅提高了發(fā)動機(jī)的燃油經(jīng)濟(jì)性,且降低了客戶的用車成本。

(2)通過發(fā)動機(jī)500 h冷熱沖擊試驗、500 h卡特循環(huán)試驗及1 000 h全速全負(fù)荷試驗,可以得出:經(jīng)納米技術(shù)處理后,活塞裙部大點直徑磨損量小于0.020 mm,銷孔直徑磨損量小于0.015 mm,均滿足發(fā)動機(jī)的可靠性要求;同時,機(jī)油消耗率和漏氣量也滿足各款發(fā)動機(jī)的開發(fā)指標(biāo)要求。試驗結(jié)果顯示,機(jī)油消耗率降低了10.0%~30.0%,漏氣量降低了1.0%~13.0%。

綜上所述,經(jīng)納米技術(shù)處理后,活塞的各項性能及可靠性均滿足發(fā)動機(jī)整體設(shè)計要求。