SLS和FDMS制造超薄金剛石鋸片對比研究*

張紹和,蘇 舟,劉磊磊,孔祥旺,何 燾

(1. 有色金屬成礦預測與地質環境監測教育部重點實驗室,長沙 410083)(2. 中南大學 地球科學與信息物理學院,長沙 410083)

1 3D打印主要工藝方法

金屬零件3D打印技術作為整個3D打印體系中最為前沿和最具潛力的技術,是當前先進制造技術的重要發展方向[1-2]。目前,能夠穩定應用于金屬零件制造的3D打印工藝主要是電子束選區熔化(EBM)、選擇性激光燒結(SLS)、選擇性激光熔化成型(SLM)和激光熔覆沉積(LENS)這4類技術[3],其基本工藝原理均依賴于能耗極高且耐用性差的激光束或電子束發射器,在設備購置以及后續維護過程中均會產生高昂的費用。在這4類3D打印工藝技術之外,目前熔融沉積成型(FDM)打印工藝也逐漸被應用于金屬零件的制造中。劉斌等[4]提出了一種基于FDM的金屬3D打印技術,即使用FDM打印金屬/高分子復合材料,得到的打印生坯片通過脫脂和燒結等后處理成為金屬零件。這項技術通常被稱為熔融沉積成型燒結(FDMS)工藝,其成型原理、所需成型材料和打印工藝所需要的設備均與上述4類3D打印技術有較大差別。

2 3D打印金剛石工具的可行性

傳統金剛石工具制備方法,如燒結、電鍍、釬焊等,難以制造異型、超薄、微型的金剛石工具,因此引入3D打印技術可以為金剛石工具的制造提供一種新的工藝方法[6]。目前能夠用于金屬零件制造的3D打印技術已經發展得比較成熟,這為金剛石工具的3D打印制造提供了有利條件。

張紹和等[6]系統性地論述了3D打印技術在金剛石工具制造中的應用,總結了3D打印技術應用于金剛石工具制造中需要注意以及解決的關鍵問題。WU等[7]采用SLS成型技術打印出以CoCrMo合金為胎體材料的超薄金剛石鋸片,對其進行了性能測試和巖石切削試驗等,進一步證實了3D打印技術可應用在超薄金剛石鋸片制造中。

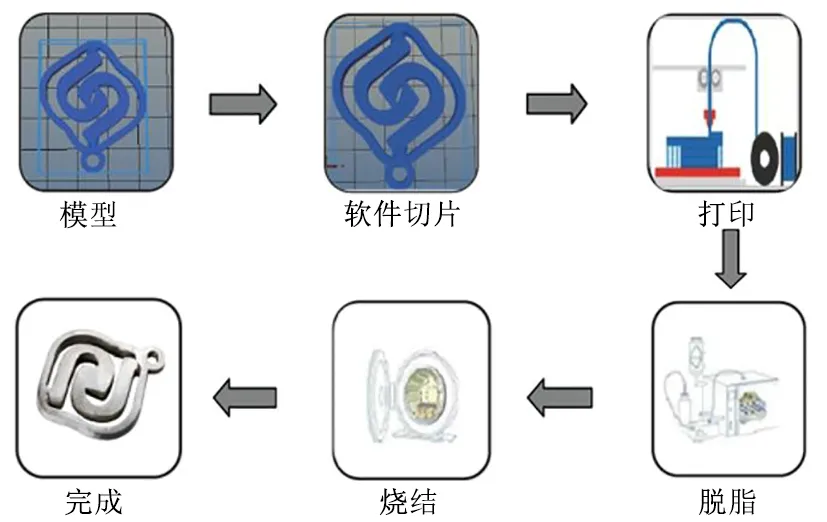

基于上述研究基礎,本試驗探索用FDMS工藝來制造金剛石超薄片,其工藝流程如圖1所示[1]。目前FDMS金屬零件制造的相關研究處于起步階段。LIU等[8]嘗試使用FDMS工藝打印了316L不銹鋼零件,對零件的硬度、拉伸性能、相對密度、收縮率等進行了測試,發現FDMS工藝制造的金屬零件內部孔隙率較高,導致其機械性能有所降低。GONG等[9]對比了SLM工藝與FDMS工藝在316L不銹鋼零件制造中的表現,并根據零件的微觀特征分析了其收縮率,初步討論了如何針對不同零件材料在2種工藝中進行選擇。TAKASHI等[10]研究了FDMS的打印參數對316L不銹鋼零件機械性能和收縮性能的影響,其在3個不同的層方向上打印樣品,發現以垂直于拉伸方向的層方向打印樣品,能夠獲得最高極限強度和斷裂應變,并通過SEM觀察分析了性能各向異性的原因。這些研究都為FDMS工藝在金剛石工具制造中的應用提供了理論指導和數據支持。

SLS工藝已證實能夠應用于金剛石工具制造,且可發揮自身優勢制造出傳統工藝難以完成的超薄金剛石鋸片。但其設備昂貴、制造效率低等特點限制了其在工業化批量生產中的應用,因此可考慮利用FDMS工藝來彌補該不足。下面對超薄金剛石鋸片的SLS制造工藝[7]和自研的FDMS制造工藝從設備儀器、工藝原理、具體步驟等角度進行全面的對比。

圖1 FDMS工藝流程圖Fig. 1 Process chart of FDMS

3 SLS制造超薄金剛石鋸片工藝

設備儀器:SLS激光掃描成型機。其主要包括激光掃描系統、振鏡系統(更改激光掃描路徑)、預熱裝置、供粉缸和工作缸自動控制系統、操作系統以及其他輔助系統(冷卻、密封、集粉、照明等)。

工藝原理:激光束在計算機控制下,按照截面輪廓信息,對粉末進行掃描;被激光掃描到的區域,粉末的溫度升至熔化點,粉末之間的接觸區域發生黏結;燒結的驅動力為粉末顆粒表面自由能的降低[11-12];未被掃描到的區域,粉末仍然處于松散狀態,作為鋸片工件和下一層粉末的支撐。激光燒結使得粉末顆粒之間徹底黏結變為晶粒的聚結體,使其致密化、合金化,從而獲得其所需的物理和機械性能。

具體操作步驟如下:

(1)根據鋸片的結構要求在計算機中使用三維建模軟件(例如Solidworks等)建立鋸片的模型。

(2)將模型文件導入切片軟件中進行切片處理,按照一定規則將模型離散為有序單元,可在切片軟件中設置其成型方向、成型路線、粉層厚度、激光功率、掃描速度等參數,設置完成后導入SLS激光成型機中。

(3)將準備好的工作層胎體粉末(金屬或金屬合金粉末與金剛石的混合料)放入供粉缸中;開始打印時,鋪粉滾筒會將供粉缸中預熱的工作層胎體粉末均勻地鋪放于成形缸中的基板上,將混合粉末鋪設成厚度為0.05 mm的粉層(粉層厚度應等于對應模型切片層的厚度),激光束根據計算機中的數據信息燒結粉層,完成第一個層面的燒結。

(4)成形缸活塞下降0.05 mm,供粉缸活塞上升0.05 mm,鋪粉滾筒再次將粉末鋪平,激光束依照計算機中的數據信息燒結第二層。

(5)重復上述工藝步驟,直至鋸片實體打印完成,冷卻后即得到成品,如圖2所示。

圖2 SLS制造的厚度為0.2 mm的CoCrMo超薄金剛石鋸片實物圖Fig. 2 0.2 mm CoCrMo-based ultra thin diamond saw blade made by SLS

4 FDMS制造超薄金剛石鋸片工藝

設備儀器:金屬粉末密煉機、單螺桿擠出造粒機、顆粒喂料型FDM打印機(包括喂料系統、機械傳動裝置、噴嘴、加溫模塊、打印平臺等)、粉末冶金制品燒結爐。

工藝原理:金屬或金屬合金粉末、金剛石、黏結劑在密煉機的混煉室中形成均勻分布的狀態,并在剪切、擠壓的作用下逐步塑化,具備一定可流動性。密煉結束后將混合料放入單螺桿擠出造粒機中,在螺桿的擠壓作用下進一步密實、塑化,擠出后切割造粒。顆粒打印材料送入FDM打印機中,在加溫模塊的加熱下熔融成黏流態,從噴嘴中擠出,涂敷在工作臺并在冷卻后形成第一層打印層,重復打印步驟直到設定的層數,最終獲得打印生坯片。將打印生坯片置于粉末冶金制品燒結爐中并在設定的工藝條件下脫脂、燒結,生坯片的粉末顆粒之間逐漸黏結為晶粒聚結體,形成致密化和合金化較好的、具有一定物理性能和力學性能的制品。

具體步驟如下:

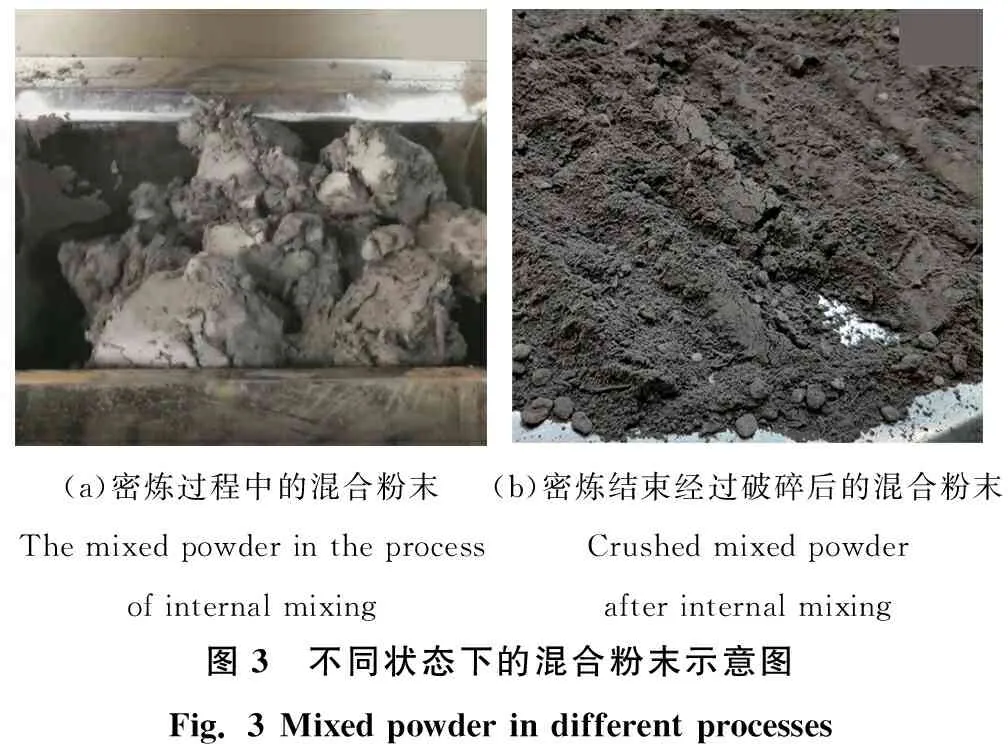

(1)將準備好的金屬或金屬合金粉末(以CoCuSn合金粉末為例)與金剛石按一定比例混合均勻,放入密煉機中在預設溫度下進行密煉(圖3a),一段時間后加入按一定比例調配好的以聚乙二醇(PEG)為主要成分的水溶性黏結劑,繼續密煉,根據密煉效果調整黏結劑的用量。

(2)將密煉后得到的混合料破碎(圖3b),送入造粒機中造粒后即得到顆粒狀的打印材料(圖4)。

(a)密煉過程中的混合粉末 The mixed powder in the process of internal mixing(b)密煉結束經過破碎后的混合粉末Crushed mixed powder after internal mixing圖3 不同狀態下的混合粉末示意圖Fig. 3 Mixed powder in different processes

圖4 造粒后得到的顆粒狀打印材料Fig. 4 Granular printing material after granulation

(3)根據鋸片的結構要求在計算機中使用三維建模軟件(例如Solidworks等)建立鋸片的模型文件。

(4)將模型文件導入切片軟件中進行切片處理,按照一定規則將模型離散為有序單元,并在切片軟件中設置成型方向、成型路線、打印層厚、噴嘴移動速度和出料速度等參數。本次實驗設置打印速度為40 mm/s,打印層厚為0.1 mm,噴嘴溫度160 ℃,平臺溫度90 ℃,設置完成后導入打印精度為0.1 mm的FDM打印機中。

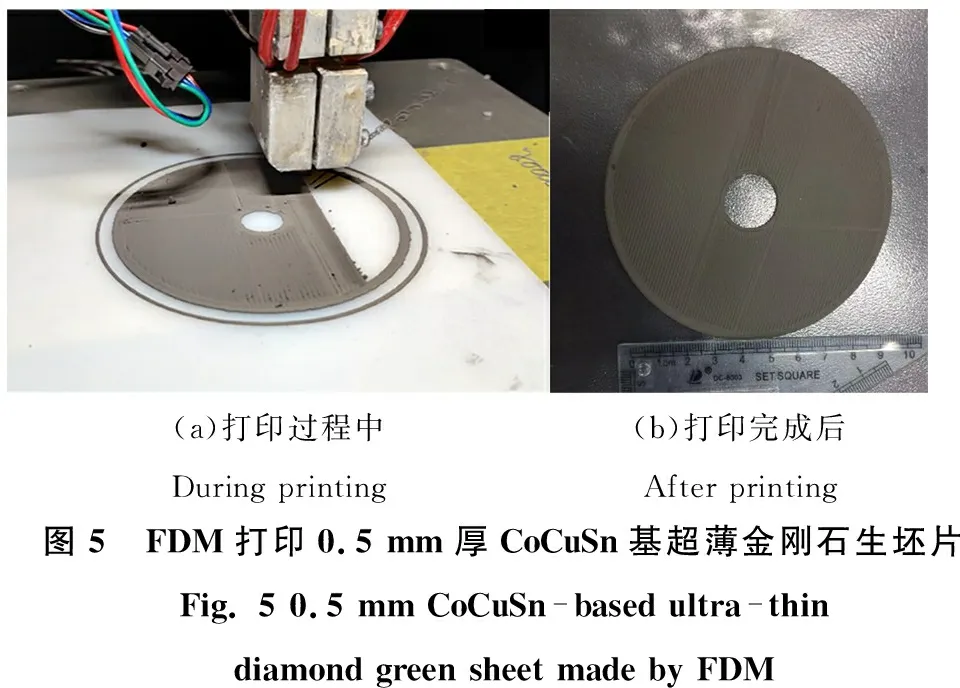

(5)將準備好的顆粒狀打印材料放入供粉缸中,直接開始打印,等待其自動打印完畢,冷卻后取出即得到打印生坯片(圖5)。

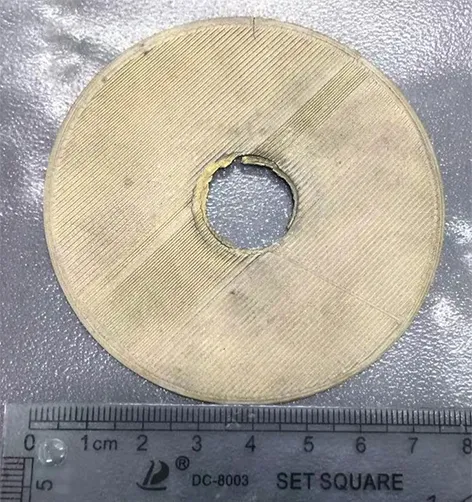

(6)將打印生坯片轉移到水浴脫脂設備中,維持60 ℃水溫進行脫脂,脫脂結束后取出置于烘干機中在90 ℃下烘干。烘干結束后轉移到粉末冶金制品燒結爐中,在840 ℃、65 MPa的工藝條件下進行真空熱壓燒結,燒結冷卻出爐即得到成品(圖6)。

(a)打印過程中 During printing(b)打印完成后After printing圖5 FDM打印0.5 mm厚CoCuSn基超薄金剛石生坯片Fig. 5 0.5 mm CoCuSn-based ultra-thin diamond green sheet made by FDM

圖6 燒結完成的厚度為0.2 mm的CoCuSn基超薄金剛石鋸片Fig. 6 0.2 mm CoCuSn-based ultra thin diamond saw blade after sintering

5 FMDS工藝物理和力學性能測試

為了探討FDMS工藝所制造出的超薄金剛石鋸片是否具有能夠匹配傳統粉末熱壓燒結工藝的力學性能,對2種工藝采用相同的燒結參數制造出30.0 mm×12.0 mm×2.5 mm的含金剛石與不含金剛石的2組相同配方、相同質量的力學性能測試試樣進行對比,所制得的試樣如圖7所示。

圖7 力學性能測試試樣Fig. 7 Samples for mechanical properties test

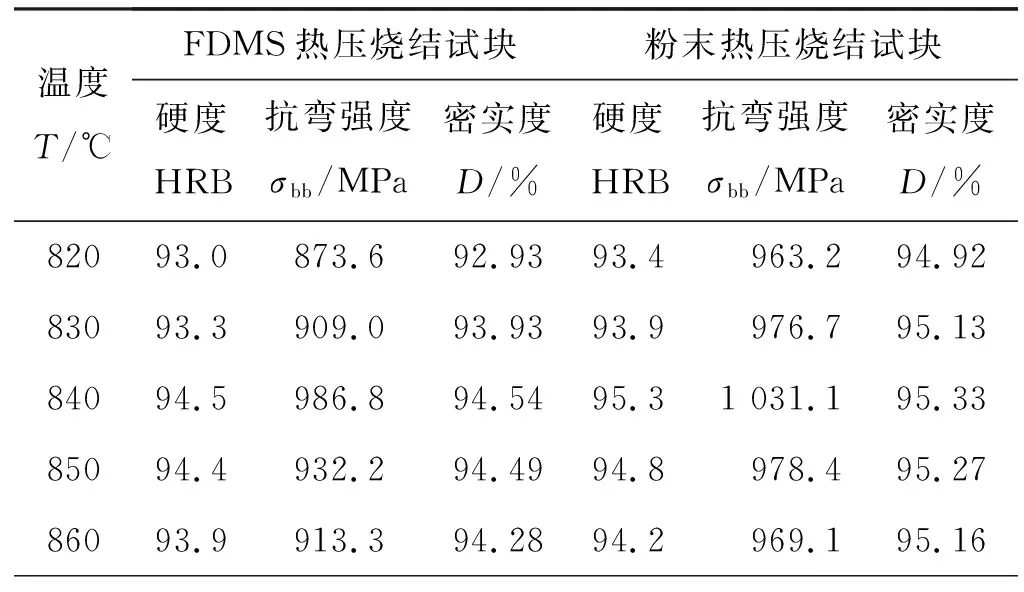

燒結溫度梯度為820、830、840、850、860 ℃,壓力設置為65 kN。對所有試樣計算密實度,對空白試樣進行硬度測試,對含金剛石試樣進行抗彎強度測試,最大程度模擬超薄金剛石鋸片的抗彎性能。所有值均在數值穩定的測試試樣中取平均值,結果如表1所示。

表1 物理和力學性能對比

在840 ℃時,FDMS工藝制備的試塊和傳統粉末熱壓燒結所制備的試塊均獲得最優物理和力學性能,即硬度、抗彎強度和密實度均達到最大值。FDMS所制試塊的硬度、抗彎強度和密實度始終低于傳統粉末熱壓燒結試塊的。二者的硬度和密實度差別較小,抗彎強度差距較大。超薄金剛石鋸片在正常工作中往往以崩壞、翹曲變形等方式失效,因此抗彎強度是其最重要的力學性能。

最優燒結溫度下,FDMS試塊的硬度、密實度和抗彎強度較傳統粉末熱壓燒結試塊僅下降了0.84%、0.79%和4.30%。這說明添加、去除黏結劑等步驟對試樣的密實度帶來的負面影響(包括可能殘留的黏結劑、形成的孔隙以及連通孔道等等)在熱壓燒結后幾乎能夠完全消除。綜合來看,在選擇恰當的燒結工藝時,FDMS工藝所制備的產品的硬度、抗彎強度、密實度盡管稍低于傳統工藝,但仍能滿足正常使用的需要。

6 結果與討論

6.1 成型材料對比

當環境溫度超過金剛石的熱穩定溫度時,金剛石的強度明顯下降[14],這會對金剛石鋸片的性能產生極大影響。據SLS工藝原理,需要將金屬粉末加熱至其熔點,激光溫度參數將根據實際金屬材料的熔點來調整。若胎體配方中含有熔點極高的金屬材料,則其會破壞金剛石的熱穩定性,因此SLS工藝有可能導致金剛石工具的質量降低。為保證成品的質量,一方面可以選擇熱穩定性較好的金剛石,另一方面可以優化激光燒結參數,避免因激光燒結參數選擇不當而導致金剛石碳化的情況發生。而FDMS工藝所需要的最高溫度尚不足以破壞金剛石的熱穩定性,能夠最大限度地保留工具中金剛石的強度及其他性能。

金屬粉末的顆粒形狀會直接影響粉末的流動性、松裝密度等[15],進而對所制備金屬零件的性能產生影響,且金屬粉末的大顆粒與小顆粒要以適當的比例混合才能得到高質量的3D打印金屬產品。金屬粉末顆粒的表面結構形貌以及粒度等性質也會對黏結劑體系的選擇產生重要影響。如何選擇恰當的黏結劑體系也是FDMS工藝需要解決的關鍵問題。黏結劑會影響粉末的顆粒裝填、團聚、混料、流變特性,成品的成形、脫脂、毛坯強度、尺寸精度、產品內部缺陷以及最終化學成分,因而對黏結劑的要求包括流動特性、脫脂特性以及與金屬粉末的相互作用等方面。

6.2 成本與實際生產應用

FDM打印機的價格相對低廉,而一臺SLS激光燒結設備的價格幾乎等于FDMS工藝所需要的全部設備價格的總和。SLS工藝較難應用于批量化生產制造,其更適合于室內材料測試、研發等用途。FDMS工藝應用于實際生產時,可以將數十片、數百片經FDM打印的生坯片一起放入粉末冶金制品燒結爐中進行脫脂、燒結,因此可有效提高生產效率,且FDM打印機價格低廉,僅為1 000~2 000元/臺。

能耗方面,以SLS法制造CoCrMo基金剛石鋸片為例[13],其單片打印就需要保持近3 000 ℃高溫持續工作直到打印完畢。而FDMS工藝的主要能源消耗產生在密煉、擠出造粒和燒結環節中。

6.3 關鍵問題討論

(1)經測試,SLS和FDMS 2類3D打印技術在超薄金剛石鋸片制造上均穩定性不足。在進行超薄金剛石鋸片的FDM打印測試時發現,生坯片打印厚度在0.3 mm以上時成功率較高,生坯片打印厚度降低至0.3 mm及以下時成功率顯著降低,分析其原因是測試用FDM打印機的精度達不到要求。同時發現,同樣厚度下打印生坯片的打印層數設置越多,其各方面性能就越穩定。例如,在打印0.2 mm厚度的超薄片時,其打印參數可以設置為2層0.1 mm的打印層,也可以設置為4層0.05 mm的打印層,后者的穩定性會更佳,但對成型設備的精度有更高要求。

(2)金屬基超薄片在打印完成后缺乏有效的剝離手段,這也是超薄片打印厚度越小成功率越低的重要原因。打印完成初始,超薄生坯片附著在打印平臺上,二者間的黏結力會隨著冷卻時間的延長而不斷增大,因此其不宜在打印平臺上放置過久。但此時生坯片內部熱量還未散去,強度較低,剝離過程中有可能造成其內部結構破壞,嚴重者表面直接發生破裂。

(3)FDMS工藝在脫脂、燒結環節會將生坯片中的黏結劑材料脫除,并使其內部的粉末顆粒結晶致密化,因此生坯片會產生一定的收縮(如圖6)。其收縮比和收縮方向與金屬材料、黏結劑組分及比例、燒結氣氛、燒結溫度、打印參數和壓力等因素均有關。這導致了成品尺寸的控制精度有所下降,要實現精確控制,需多次試驗找尋其收縮規律。

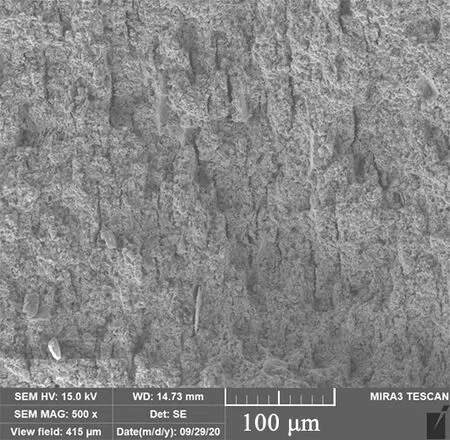

(4)用掃描電子顯微鏡觀察FDMS試樣的斷口形貌,如圖8所示。從圖8可以看出:熱壓燒結后的試樣仍能夠清晰地看到FDM打印留下的層狀紋理,且層間距、方向均較為一致,即試樣內部發生的收縮較為均勻。總體看來,該配方材料在該燒結工藝條件下所制造出的試樣的組織均勻度較好。但試樣組織均勻度的變化規律與燒結爐中施加的溫度、壓力等參數之間的關系仍需要后續試驗來進一步探索。

圖8 FDMS試樣斷口形貌Fig. 8 Fracture morphology of FDMS samples

7 結論

(1)FDMS工藝能夠制造出合金化和致密化較好的CoCuSn超薄金剛石鋸片。密實度是超薄金剛石鋸片較為重要的物理性能,而FDMS工藝最終成品的收縮率會對其密實度有較大影響,因此其收縮控制是后續研究工作的重心。

(2)使用FDMS工藝制造出的CoCuSn基金剛石復合材料試樣能夠具備較好的組織均勻性,但在相同配方和最優燒結溫度下,其硬度、抗彎強度和密實度較于傳統粉末熱壓燒結工藝所制試樣分別下降了0.84%、4.30%和0.79%,表明FDMS工藝仍有不少優化空間。

(3)不管在打印參數精度還是成品尺寸控制精度上SLS工藝都要優于FDMS工藝。SLS工藝流程較為簡潔,只需要一臺SLS激光成型機即可完成超薄金剛石鋸片的制造,其更適合于室內研發等用途。FDMS工藝流程環節多且每個環節均需單獨的設備并優化工藝參數。但FDMS工藝具備批量生產性能相對一致產品的能力。