柔性飛艇主氣囊濕模態分析及試驗研究

劉路,張偉,王鵬飛

(中國特種飛行器研究所 試驗與計量中心,荊門 448035)

0 引 言

柔性飛艇的主氣囊是大型柔性充氣薄膜結構,正常工作狀態下主氣囊處于空氣包圍中,當主氣囊振動時會帶動膜內外氣體振動,從而產生附加質量,影響膜結構動力特性。

國內外研究人員對柔性薄膜結構的動態特性進行了深入研究。J.L.Sewall等測試了薄膜在空氣和真空環境下的動態特性,發現環境氣壓從大氣到接近真空的變化導致動態響應幅度和頻率顯著增大;H.Minami研究表明,空氣密度及膜尺寸對矩形平面薄膜在空氣中的附加質量影響非常顯著;K.L.Apedo等和譚惠豐等分別研究了充氣梁自振特性并給出了數值計算方法;毛國棟等利用薄翼理論計算了薄膜在空氣中的附加質量;高海健采用擬密度法計算了薄膜充氣管的干、濕模態;王基勝等采用勢流理論、流體力學與聲學理論給出了薄膜結構三種附加質量的計算方法;Y.Yadykin等對柔性薄板的附加質量進行了數值與試驗研究,結果表明模態階數越高附加質量越小;王磊等研究了空氣密度對薄膜振動特性的影響,證明薄膜自振頻率隨空氣密度的減小而增大;宋林等采用聲—固耦合方法研究了矩形膜結構的振動特性并進行了試驗驗證;陳宇峰等研究了影響柔性飛艇干、濕模態計算精度的主要因素;邱振宇等基于流固耦合理論和勢流理論,建立了薄膜與內外空氣流場共同作用的理論模型,對薄膜充氣管和尾翼模型進行了試驗研究及濕模態分析。

上述研究的研究對象多為柔性薄膜、矩形腔體膜及充氣軟管等典型結構,此類構件與大型柔性飛艇主氣囊的結構形式存在明顯差異,均未考慮囊體熱合縫對結構剛度的加強,且柔性薄膜與充氣管結構的質量較小,試驗過程中外界擾動對模態的影響更為明顯。

本文設計大型柔性飛艇1∶60縮比主氣囊,測試其在2、4、6、8和10 k Pa內壓下的前3階頻率及振型,并采用基于勢流理論的附加質量計算方法計算主氣囊在空氣中振動產生的附加質量,完成主氣囊在5種不同內壓下的干、濕模態分析,以期為大型柔性飛艇主氣囊模態性能分析提供參考。

1 縮比主氣囊濕模態分析

1.1 附加質量計算

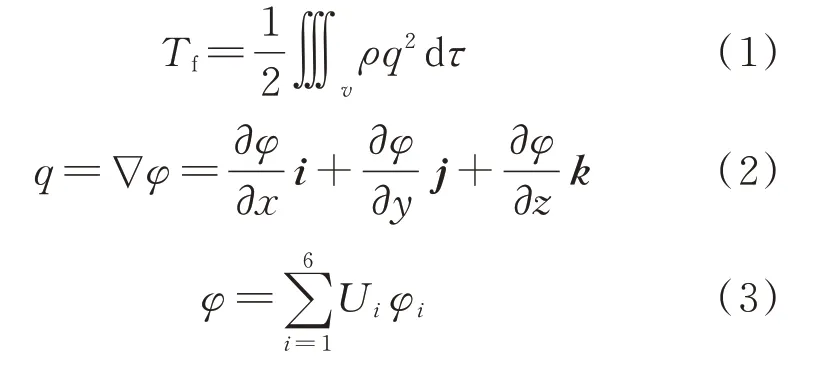

將柔性飛艇主氣囊內、外氣體視為不可壓縮流體且做無旋運動,結構振動引起周邊靜止流體運動所產生的動能可表示為

式中:為流體質點速度;為流體速度勢函數;U (=1,2,3)為結構平動速度分量;U (=4,5,6)為結構轉動速度分量;φ為結構第速度分量對應的速度勢。

流體的動能用附加質量可表示為

式中:m 為結構的附加質量;U 、U (,=1,2,3)為結構平動速度分量;U 、U (,=4,5,6)為結構轉動速度分量。

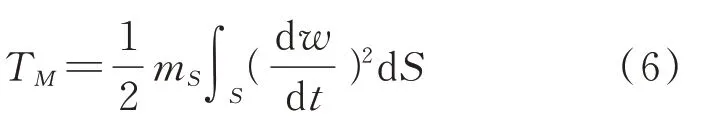

周圍氣體的動能等于膜面結構運動所做的功,則:

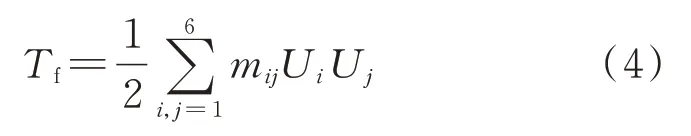

單位面積質量為m 的薄膜結構的動能為

做一階往復振動的圓形薄膜的空氣附加質量計算公式為

把三角形單元按面積等效為圓形,將等效半徑代入式(7)便可求得三角形單元薄膜的空氣附加質量,再將其均分至單元的三個節點。

式中:為膜面面積;?/?為速度勢在薄膜表面外法線方向上的變化梯度;d/d為結構運動速度;為空氣密度;為單元的特征面積。

1.2 縮比主氣囊模態計算

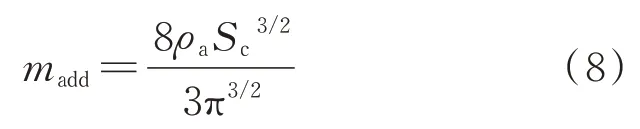

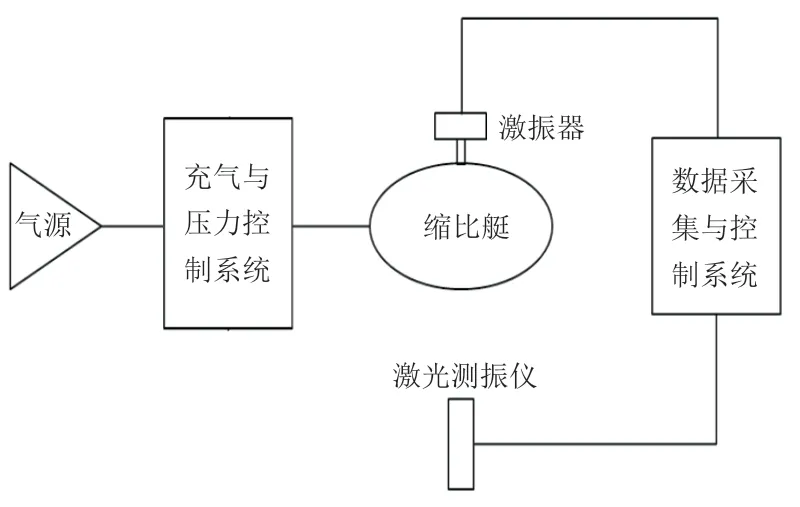

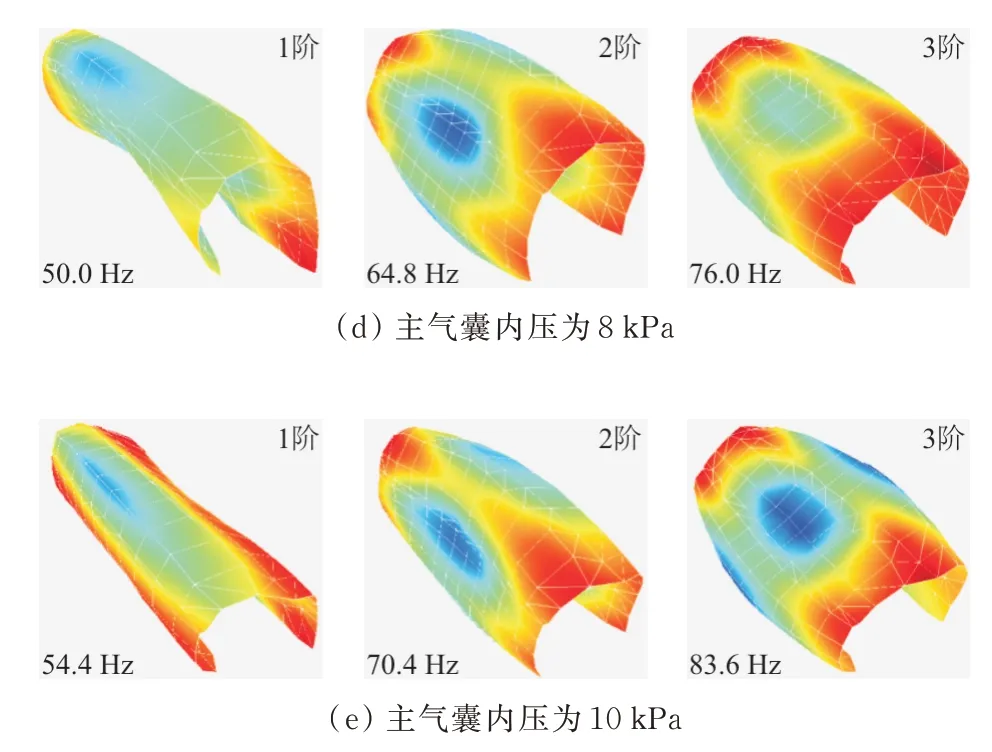

建立考慮熱合膠接縫的縮比主氣囊有限元模型,并采用S3殼元對其進行網格劃分,共計4 653個節點,9 300個三角形單元。首先進行縮比主氣囊的干模態分析,然后基于干模態計算結果,進行單元附加質量計算,最后完成縮比主氣囊內壓分別為2、4、6、8和10 k Pa下的濕模態分析。各內壓工況下,縮比主氣囊的濕模態前3階計算振型及對應頻率如圖1所示。

圖1 主氣囊前三階計算振型及頻率Fig.1 First three calculation modes and frequency of the main airbag

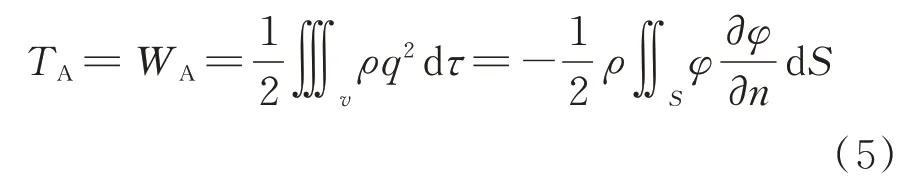

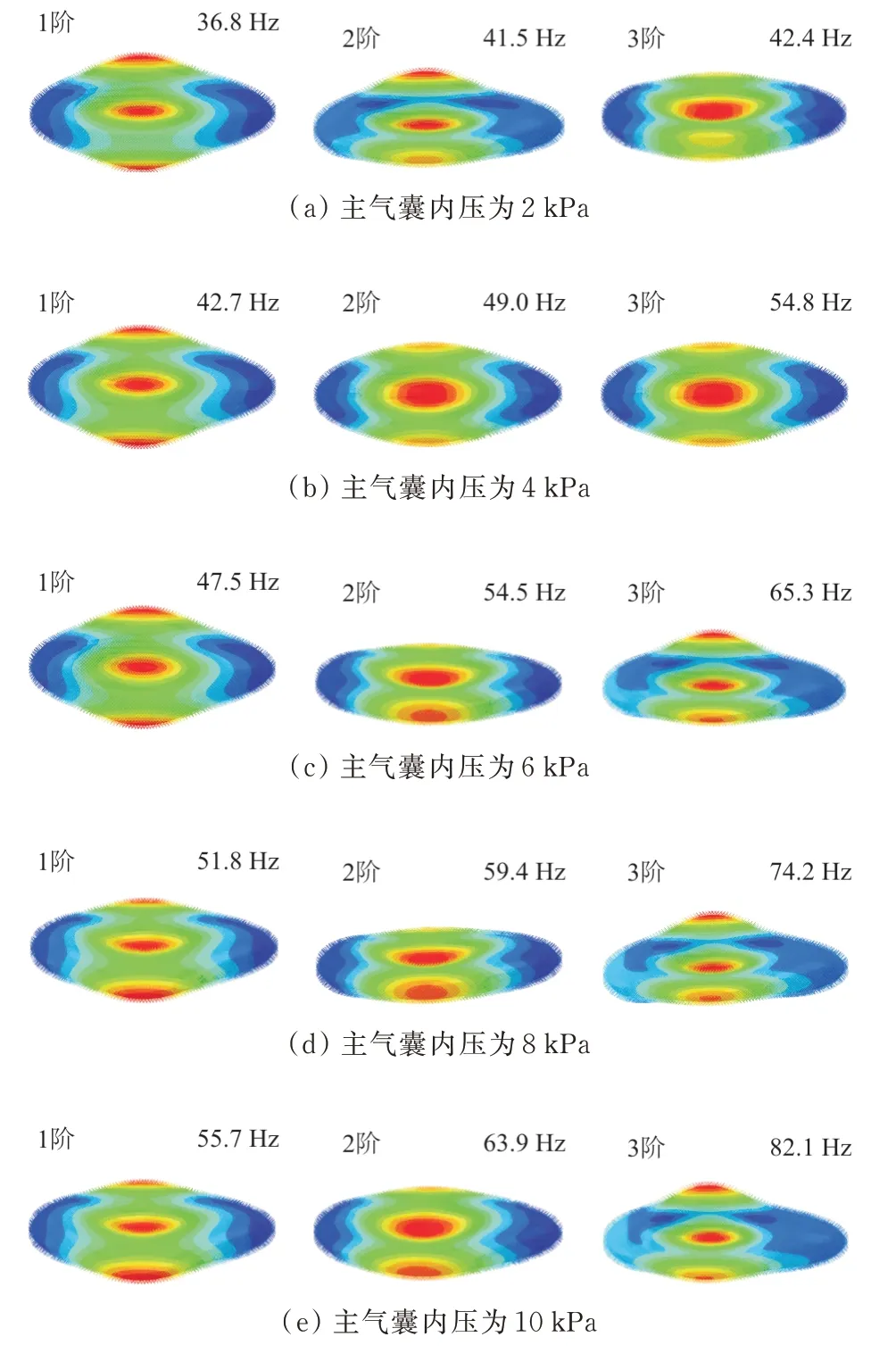

主氣囊內壓在2、4、6、8和10 kPa下的干模態及濕模態的前3階頻率變化趨勢如圖2所示,可以看出:在同種內壓下,主氣囊干模態的前2階頻率無明顯變化;隨著內壓的增加,主氣囊剛度變大,干模態及濕模態前3階頻率隨內壓的增加而逐漸增大;在同種壓力下,干模態的各階頻率明顯大于濕模態的各階頻率,這是由于濕模態計算時,考慮了囊體周圍空氣隨結構振動的影響,將囊體周圍空氣質量作為附加質量添加到主體結構中,增加了主囊體結構的質量,降低了自振頻率。

圖2 不同內壓下干、濕模態對比Fig.2 Comparison of dry and wet modes under different internal pressure

2 縮比主氣囊模態試驗

大型柔性飛艇的尺寸較大,地面試驗多采用縮比試驗件進行模態性能測試,縮比試驗件應與原結構的剛度相似。本文研究的大型柔性飛艇主氣囊長度為150 m,體積為100 000 m,為研究其主氣囊的自振特性,特設計1∶60縮比主氣囊,并進行5種不同內壓下的模態測試。

2.1 主氣囊幾何構型

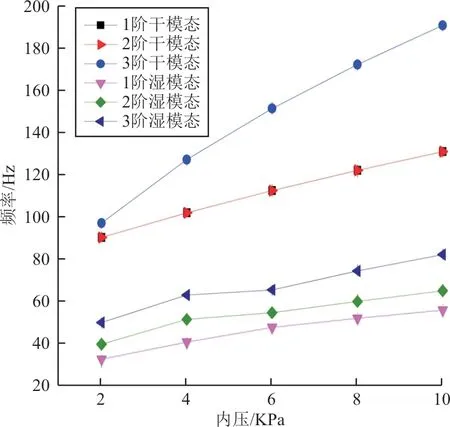

飛艇主氣囊采用1∶60縮比模型,縮比主氣囊分為前段、中段和后段,三段幾何體分別由橢圓母線繞飛艇氣囊縱向長軸旋轉構成,模型全長為2 480 mm,最大直徑為548 mm,主氣囊膜材為URETEK-3216LV層合織物材料,幾何尺寸如圖3所示。

圖3 主氣囊幾何尺寸Fig.3 The geometric size of main airbag

2.2 主氣囊模態測試

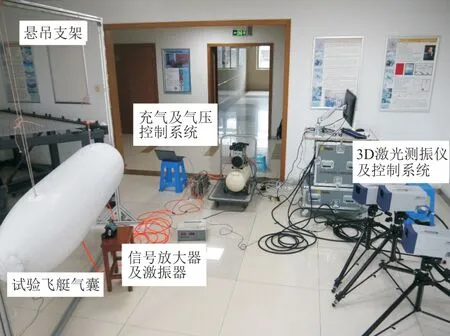

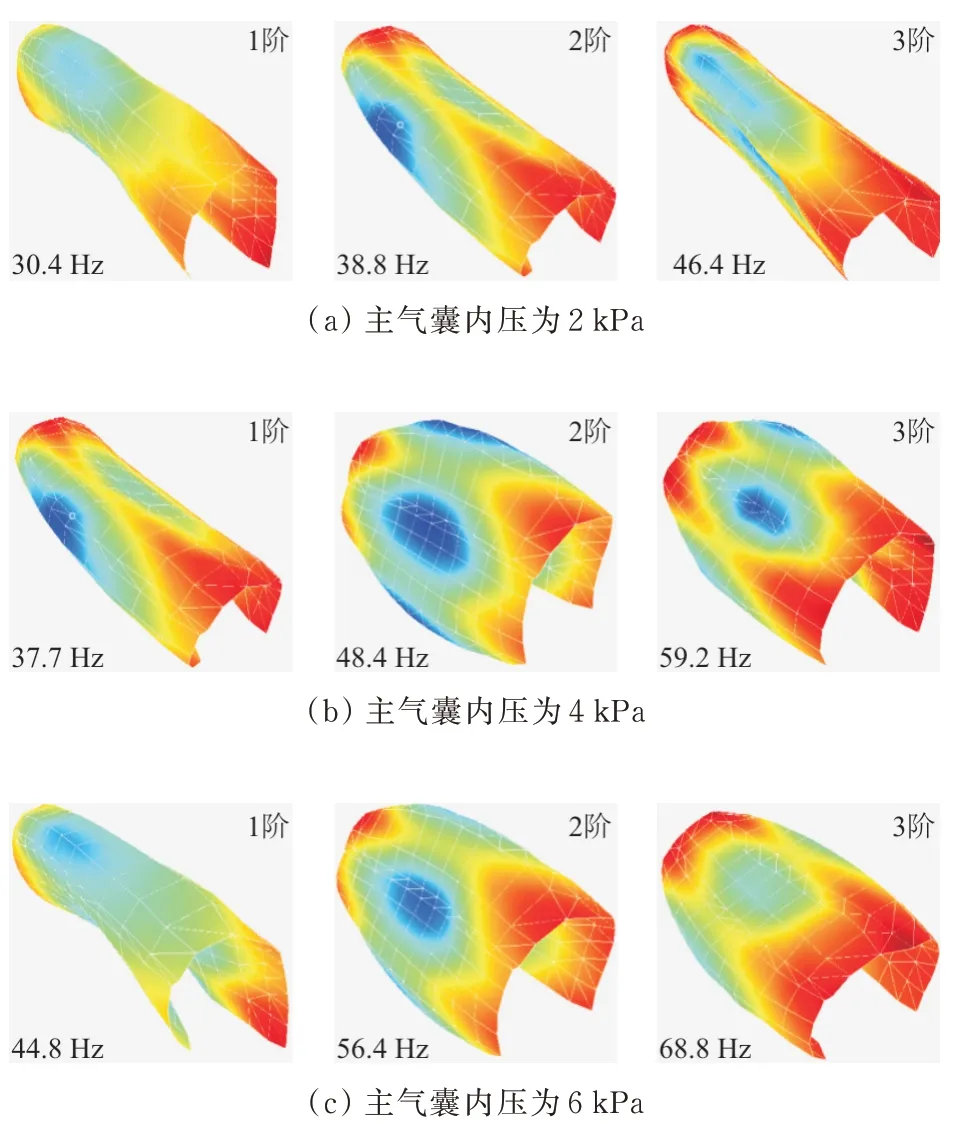

主氣囊模態測試系統主要由氣源、充氣和壓力控制系統、固定支架、激振器、激光測振儀、數據采集和控制系統等組成。為了模擬飛艇的真實飛行狀態,采用兩根低模量橡皮筋將主氣囊懸掛于支架上,同時在囊體下側增加橡皮筋以保證飛艇處于穩定狀態;采用充氣和壓力控制系統對主氣囊內壓進行實時調節,以保持內壓恒定;通過激振器對主氣囊施加掃頻激勵;使用激光測振儀對主氣囊的振動信號進行采集。主氣囊模態測試系統組成如圖4所示。

圖4 主氣囊模態測試系統Fig.4 Modal test system of main airbag

主氣囊的長度為2 480 mm,由于在空氣中的阻尼較大,故選用能量較大的電動式激振器作為激振設備,采用基于激光測振原理的PSV-500-3D三維全場掃描式激光測振儀對主氣囊振型模態進行測量。把電動式激振器布置在囊體中間位置,將激振器的激振端部與囊體粘連,在每一個氣壓工況下,對主氣囊施加掃頻激勵;由于主氣囊尺寸較大,在囊體上選擇4個測量區域并布置激光測振儀,分4次進行模態振型測量,通過振型圖拼接得到囊體整體振型模態圖;將模態測試結果導入LMS模態分析軟件完成模態后處理分析。飛艇主氣囊模態試驗現場布置如圖5所示。

圖5 主氣囊模態試驗Fig.5 Main airbag modal test

2.3 試驗結果及分析

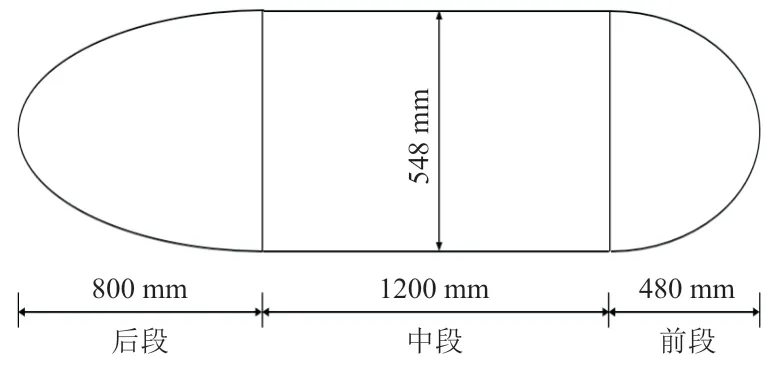

采用三維全場掃描式激光測振儀,對內壓為2、4、6、8和10 kPa的主氣囊振型進行測量。為了獲取囊體前三階模態,通過LMS分析軟件對囊體典型模態進行識別,頻域范圍選取為0~160 Hz,囊體的剛體模態集中在0~10 Hz,得到各內壓工況下主氣囊前3階振型的側視圖及對應頻率如圖6所示。

圖6 主氣囊前三階試驗振型及頻率Fig.6 First three test modes and frequency of the main airbag

從圖6可以看出:主氣囊各工況剛體振動模態均小于第一階主模態頻率的1/3;振型分布以呼吸為主,前3階振型均為呼吸振型。

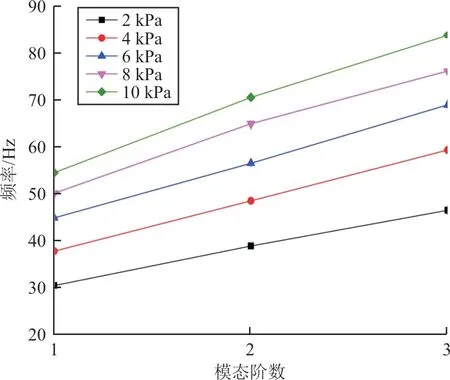

不同內壓下的主氣囊頻率變化如圖7所示,可以看出:隨著內壓的升高,飛艇主氣囊的前3階模態頻率基本呈上升趨勢,說明飛艇內壓越大,剛度越大。

圖7 不同內壓下主氣囊頻率變化Fig.7 Frequency change of main airbag under different internal pressure

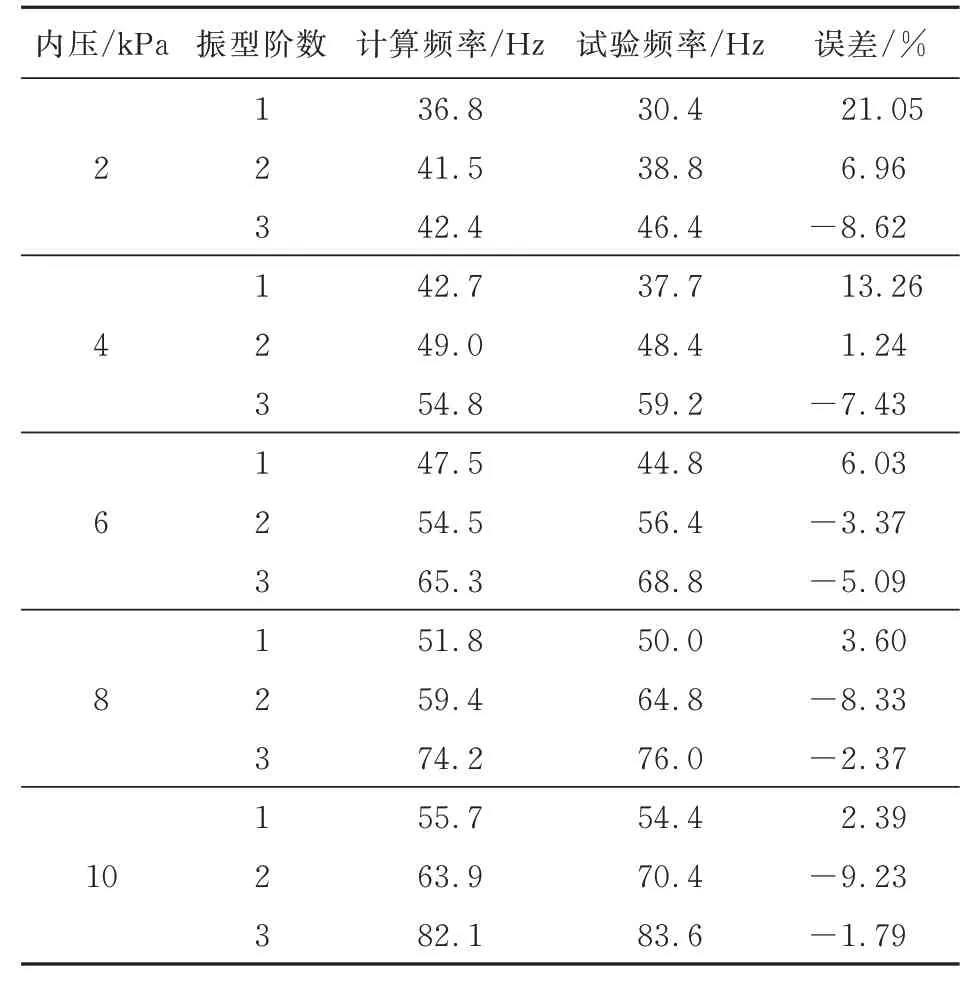

縮比主氣囊在5種不同內壓下,基于附加質量法的前3階濕模態計算結果與試驗結果的對比如表1所示,可以看出:囊體內壓越小,剛度越小,試驗過程中外界的干擾對囊體模態的測量影響越明顯;隨著內壓逐漸增大,囊體的剛度逐漸增大,試驗測試的精度逐漸提高,計算結果與試驗結果的誤差呈減小趨勢。

表1 主氣囊試驗與計算頻率對比Table 1 Frequency comparison of test and calculation of main airbag

3 結 論

(1)主氣囊內壓越大,囊體剛度越大,氣囊的干、濕模態頻率也越大,考慮空氣的附加質量增加了囊體結構重量,降低了囊體自振頻率。

(2)對比試驗與計算結果,基于勢流理論的附加質量計算方法具有足夠的精度,適用于大型柔性飛艇主氣囊的振動特性分析。