馬蘭礦軟弱夾層回采巷道支護技術研究與應用

羅永青

(山西焦煤西山煤電股份有限公司馬蘭礦,山西 古交 030205)

馬蘭礦2 號煤的頂板為泥巖和1 號煤的互層,強度較低,穩定性較差,在巷道掘進后變形量大,工作面回采過程中需要多次維修,對生產造成了一定的影響。維持軟弱夾層回采巷道的穩定有效,已經成為保障馬蘭礦煤礦掘進和回采安全的重要因素。

1 工程概況

1.1 地質生產條件

12610 工作面位于910 m 水平南六采區,所采煤層為二疊系下統山西組2 號煤,煤層厚度為2.32~2.49 m,平均2.43 m,煤層傾角為1°~10°,平均4°。煤層頂底板巖性如圖1。工作面傾斜長度為121 m,走向長度938 m,工作面標高864.9~896.7 m,地面標高1267~1387 m,采用綜合機械化長壁開采。工作面西南側為南六采區皮帶下山,西北側為10608 采空區,東南側為10610 底抽巷。

圖1 2 號煤頂底板巖性

1.2 原巷道支護情況

2 號煤工作面的回采巷道采用錨網索聯合支護的方式,頂錨桿規格為Φ18 mm×2200 mm,間排距為900 mm×900 mm,采用梯子梁連接。錨索規格為Φ17.8 mm×6300 mm,每排布置兩根,間排距為2000 mm×900 mm。幫錨桿規格為Φ18 mm×2000 mm,間排距為900 mm×900 mm。

1.3 地應力及圍巖強度現場測試

(1)地應力測試

采用水力致裂法在南六采區軌道巷進行地應力測試,測試結果表明,該區域的垂直主應力σv為10.8 MPa,最大水平主應力σH為12.3 MPa,最小水平主應力為7.9 MPa,應力場為水平應力主導型。

(2)圍巖強度

巷道煤幫及頂板的原位強度測試結果如圖2。可以看出,煤層的平均強度為11.8 MPa,下位泥巖的平均強度為16.7 MPa,上位泥巖的平均強度為19.8 MPa,頂板細砂巖的平均強度為39.2 MPa,粉砂巖的平均強度為52.3 MPa。

圖2 煤層及頂板原位強度測試結果

2 巷道變形分析

2.1 結構特征

由柱狀圖看出,12610 工作面2 號煤的上覆巖層依次為泥巖、煤層和泥巖,強度較低,總厚度為3.1 m,超過了錨桿的錨固長度。數值模擬和相似模擬結果表明,位于該層位的復合頂板與上部巖層之間發生離層的概率較大,錨桿的錨固作用有限,無法阻止離層的發生,易發生頂板大范圍下沉[1-3]。

2.2 變形規律

根據2 號煤其他回采巷道掘進及回采過程中的觀測,該類巷道的主要變形特征為[4-6]:

(1)變形速度快

巷道在掘進期間就出現明顯變形,初期變形速度快,持續時間長,變形量大。

(2)巷道變形以離層為主

發生垮冒的地段相對較少,主要以大范圍的離層為主,最大離層值達到0.7 m。局部地段巖層破碎,網兜較多。頂板變形后,兩幫收斂大,鼓幫嚴重。底板變形相對較小,較少地段發生輕微底鼓,對生產無影響。

(3)支護體損壞

部分地段錨桿發生扭彎、松動甚至整體脫落,梯子梁發生彎曲,鋼筋網被撕裂,部分錨索托盤外翻甚至被剪斷。

2.3 原因分析

結合地應力測試及現場調研,分析認為2 號煤回采巷道變形嚴重的主要原因有:

(1)頂板巖性及結構

2 號煤的直接頂板為泥巖和1 號煤互層,巖層之間的粘結力差,承載能力低,圍巖中裂隙發育程度高,分布無規律,巷道掘進后無法形成穩定的自承載結構,自穩能力差,易出現大變形。

(2)支護設計

2號煤軟弱夾層的厚度超過了錨桿的錨固長度,對淺部巖層的控制效果較差,淺部離層值大,影響了錨索的支護效果。

3 控制機理及控制技術

3.1 控制機理

對于厚層軟弱頂板巷道,利用錨索形成深部的承載結構對維護巷道穩定具有重要的意義。在原單體錨索的基礎上,增加桁架錨索結構,將錨固點設置于兩幫上方未受掘進影響的穩定巖體中,形成穩定的承載加固拱結構,控制淺部巖層的離層。同時,在斷層等地質構造附近增加工字鋼支護,減少淺部巖層的下沉,使煤巖體處于三向應力狀態,保證錨桿作用的發揮,提高對頂板的支撐效果。如圖3。

圖3 軟弱頂板巷道加固機理

3.2 圍巖控制技術

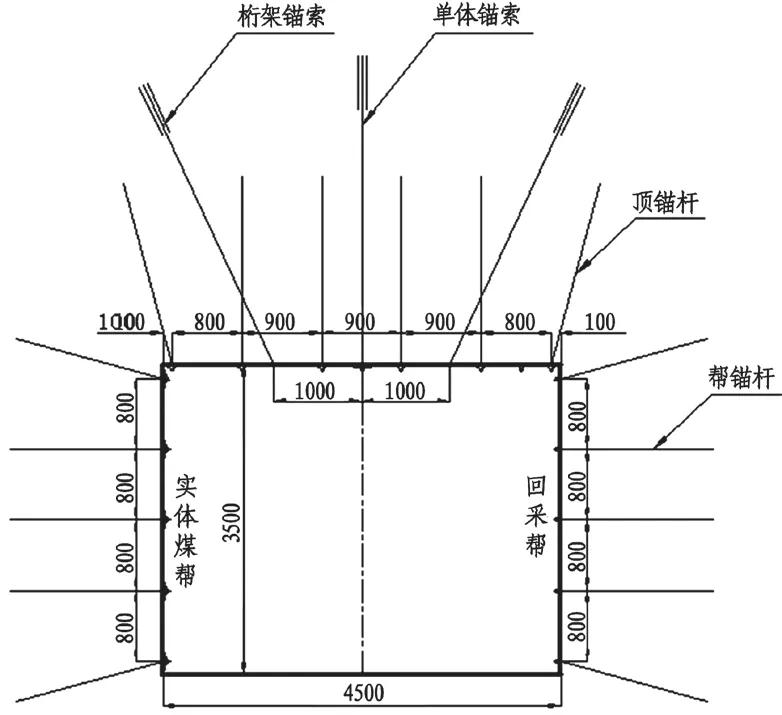

12610 工作面回采巷道的斷面為4500 mm×3500 mm,優化后的方案為單體錨索和桁架錨索的聯合支護,如圖4。

圖4 12610 工作面順槽支護方案(mm)

3.2.1 頂板支護

(1)錨桿支護

頂板采用Φ20 mm×2400 mm 的高強螺紋鋼錨桿,每根錨桿配兩卷K2360 樹脂藥卷錨固,鉆孔直徑為28 mm,預緊扭矩不低于220 N·m,每排布置6 根錨桿。如圖4。錨桿托盤為150 mm×150 mm×10 mm 碟形高強度托盤,采用菱形金屬網護頂,壓茬200 mm,采用14#鋼絲雙股連接,間距不小于200 mm。每排錨桿采用4500 mm×100 mm×5 mm(長×寬×厚)的W 鋼帶連接。

(2)錨索支護

頂錨索為單體錨索和桁架錨索聯合支護,交替布置,排距為900 mm,錨索滯后迎頭距離不大于5 m。

單體錨索規格為Φ21.6 mm×7300 mm,要求深入到頂板粉砂巖中的長度不低于1000 mm。采用四支K2360 樹脂藥卷加長錨固,單體錨索垂直巷道頂板布置,每排布置一根。

桁架錨索的規格為Φ21.6 mm×9300 mm,鉆孔深度8000 mm,向巷道兩幫傾斜25°設置。每根錨索采用三支K2360 樹脂藥卷加長錨固,配400 mm×400 mm×16 mm(長×寬×厚)的大托盤,采用專用連接器及鎖具連接,底部跨距為2000 mm。

錨索送入孔底后,30 min 后張拉,預緊力不小于120 kN。

3.2.2 巷幫支護

幫錨桿為Φ20 mm×2200 mm 的高強螺紋鋼錨桿,兩卷CK2335 樹脂藥卷錨固,錨桿間排距為800 mm×900 mm,每排布置5 根,采用W 鋼帶連接。

3.3 礦壓觀測

在12610 運煤巷掘進過程中,每隔50 m 設置測站,一共設置5 個,分別采用十字布點法和離層儀對巷道表面位移和頂板離層情況進行觀測。離層指示儀的淺部基點為巷道頂板以上3.0 m,深部基點為7.0 m。其中3 號測站的觀測結果如圖5。

圖5 巷道表面位移觀測結果

由圖5 可知,巷道掘進后,頂板下沉速度較快,最大下沉速度為6.7 mm/d;持續時間較短,10 d 左右巷道變形趨于穩定,最終下沉值為41.2 mm。巷道兩幫收斂和底鼓變形不明顯。離層指示儀顯示巷道頂板離層淺部基點離層值為7.6 mm,深部基點離層值為11.7 mm,離層值小,對生產無影響。

4 結論

(1)由于2 號煤的直接頂板為泥巖和1 號煤互層,強度低,粘結性差,因此掘進后出現頂板整體沉降、支護體損壞等強烈的動壓現象。

(2)桁架錨索的錨固點位于兩幫實體煤上方的穩定巖層中,受掘進影響小,配合單體錨索和強力錨桿可形成穩定的承載加固拱結構,使煤巖體處于三向應力狀態,有利于巷道的穩定。

(3)12610 工作面采用優化后的桁架錨索和單體錨索聯合支護方案后,巷道變形量小,保證了工作面的安全回采。