國產ER 5356與ER 5087鋁合金焊絲焊接接頭在鹽霧環境下的腐蝕行為研究

于鈞宇,叢意明,許鴻吉

大連交通大學 材料科學與工程學院,遼寧 大連 116028

0 前言

鋁合金材料普遍具有密度較低的特點,其強度接近甚至超過了部分優質合金鋼。隨著人們對軌道交通車體的輕量化、防腐蝕性等要求的不斷提高,鋁合金車身逐漸得到了大力推廣和使用。6XXX系鋁合金是以鎂和硅為主要合金元素并以Mg2Si相為強化相的鋁合金,屬于熱處理可強化鋁合金[1-3],其具有中等強度、耐蝕性高、無應力腐蝕破裂傾向、焊接性能良好,焊接區腐蝕性能不變、成形性和工藝性能良好等優點,但耐蝕性較2XXX系鋁合金變差。在大部分有機酸、無機酸以及中性介質溶液中,鎂鋁合金的耐腐蝕性表現較差,而在去除鎂鋁合金表面氧化膜的情況下,即使是蒸餾水也會導致鎂鋁合金的腐蝕速度加快。但是當鎂鋁合金處于鉻酸溶液中時,其表面會形成一定鈍化膜,使其具有較好的穩定性和耐腐蝕性能。如果溶液中含有Cl-以及SO42-時,鎂鋁合金表面的腐蝕會加快,而如果是在含有SiO32-、CrO42-、Cr2O72-等離子的溶液中,鎂鋁合金表面會與各種離子中的氧原子發生化學反應在其表面形成一層氧化膜,從而具有較高的耐腐蝕性能[4]。

由于鋁合金多應用于大氣環境及鹽霧氣氛下的船體之中,并且焊接接頭更易腐蝕,所以文中選用國產ER 5356和ER 5087鋁合金焊絲焊接接頭,進行0~1 000 h的鹽霧腐蝕試驗,觀察其表面腐蝕形貌并利用標準數法和質量法進行評定,并用掃描電鏡觀察微觀形貌,從而確定其鹽霧狀態下的腐蝕行為。

1 試驗材料及方法

1.1 試驗材料

試驗材料為國產ER 5356和ER 5087鋁合金焊絲,其母材材質為6005A-T6鋁合金,這三種材料的化學成分和力學性能分別如表1、表2所示。利用熔化極氣體保護焊進行焊接,并且將氬氣作為保護氣體。

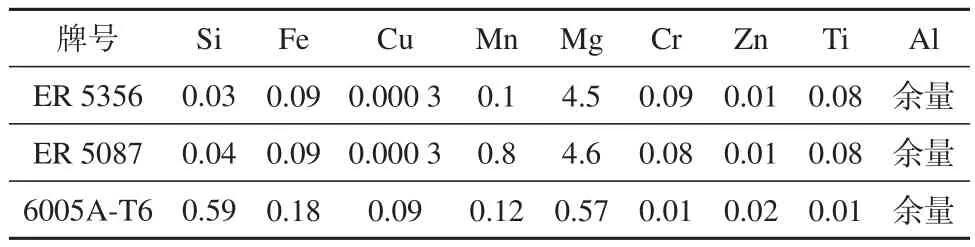

表1 ER 5356、ER 5087鋁合金焊絲及6005A-T6鋁合金的化學成分(質量分數,%)Table 1 Chemical compositions of ER 5356 and ER 5087 aluminum alloy welding wires and 6005A-T6 aluminum alloy(wt.%)

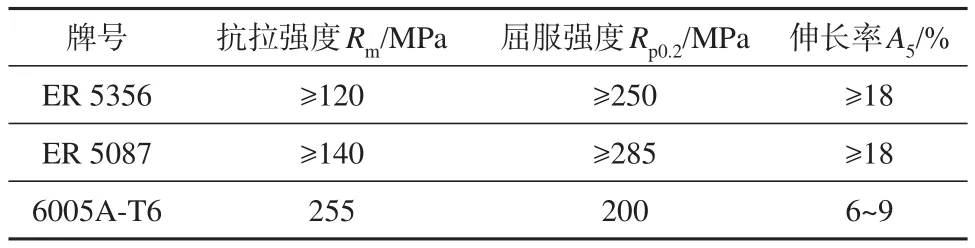

表2 ER 5356、ER 5087鋁合金焊絲及6005A-T6鋁合金的力學性能Table 2 Mechanical properties of ER 5356 and ER 5087 aluminum alloy welding wires and 6005A-T6 aluminum alloy

1.2 試驗方法

根據GB/T10125-2012《人造氣氛腐蝕試驗—鹽霧試驗》的規定,選用中性鹽霧試驗(NSS),按照該標準和JIS Z 2371-2015規定的中性鹽水噴霧試驗(NSS)標準進行。試驗過程中所用儀器設備主要有:KLT-2008型智能型鹽霧腐蝕試驗箱、氯化鈉(NaCl)晶體、氫氧化鈉、電子天平(精確度0.0001)、游標卡尺等。

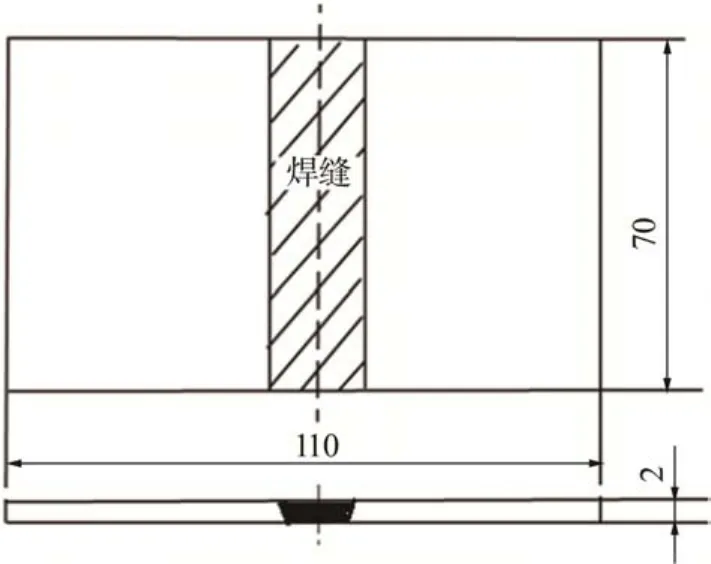

將國產ER 5356和ER 5087鋁合金焊絲焊接接頭加工成圖1所示的中性鹽霧腐蝕試件,然后分別進行100 h、250 h 、500 h、750 h 、1 000 h鹽霧腐蝕試驗。鑒于腐蝕時間長,非腐蝕面室溫硫化硅橡膠涂封保護層容易脫落,因此,非腐蝕面沒有進行保護。

圖1 中性鹽霧腐蝕試驗試件Fig.1 Neutral salt spray corrosion test specimen

將氯化鈉(NaC1)結晶顆粒溶于蒸餾水或去離子水中,使其溶液濃度為(50±5)g/L(即濃度為5%);加入氫氧化鈉至用經酸度計校對過的精密pH試紙測量溶液的pH值,試驗箱內鹽霧收集液的pH值為3.2~6.5。試樣放在試驗箱內的試樣支架上,讓鹽霧自由沉降于試樣表面上。平板試樣的被腐蝕面要求與垂直方向成15°~30°,并盡可能成20°。

試驗結束后,按JIS Z 2371-2015規定的中性鹽水噴霧試驗(NSS)標準中的面積法和質量法對試樣進行判定。首先,用溫度不高于40℃的蒸餾水清洗試樣,除去其表面殘留的鹽霧溶液,再用吹風機吹干,并第一次稱重和拍照;然后,在90℃的磷酸氧化鉻(50 mL磷酸+20 g氧化鉻(Ⅵ)(CrO3)加蒸餾水至1 000 mL)溶液中浸泡6 min,取出,清水沖洗后在密度1.42 g/mL的濃硝酸中浸泡5 min,去除腐蝕產物后稱重和拍照。并用掃描電子顯微鏡SEM觀察兩種焊絲焊接接頭焊縫、焊接熱影響區及母材中性鹽霧腐蝕試驗后的微觀形貌。

2 試驗結果與分析討論

2.1 質量法評定

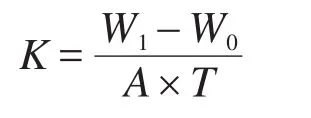

對國產ER 5356和ER 5087鋁合金焊絲焊接接頭進行了周期分別為100 h、250 h、500 h、750 h和1 000 h的人造氣氛腐蝕試驗中性鹽霧試驗(NSS),通過質量法評定腐蝕速度和耐蝕性。通過測定試樣初始面積和試驗過程中的質量變化即可得到腐蝕速度,計算公式如下:

式中K為腐蝕速率(單位:g/m2·h);W0為試件腐蝕前質量(單位:g);W1為試件腐蝕后質量(單位:g);A為試樣初始面積(單位:m2);T為試驗周期(單位:h)。

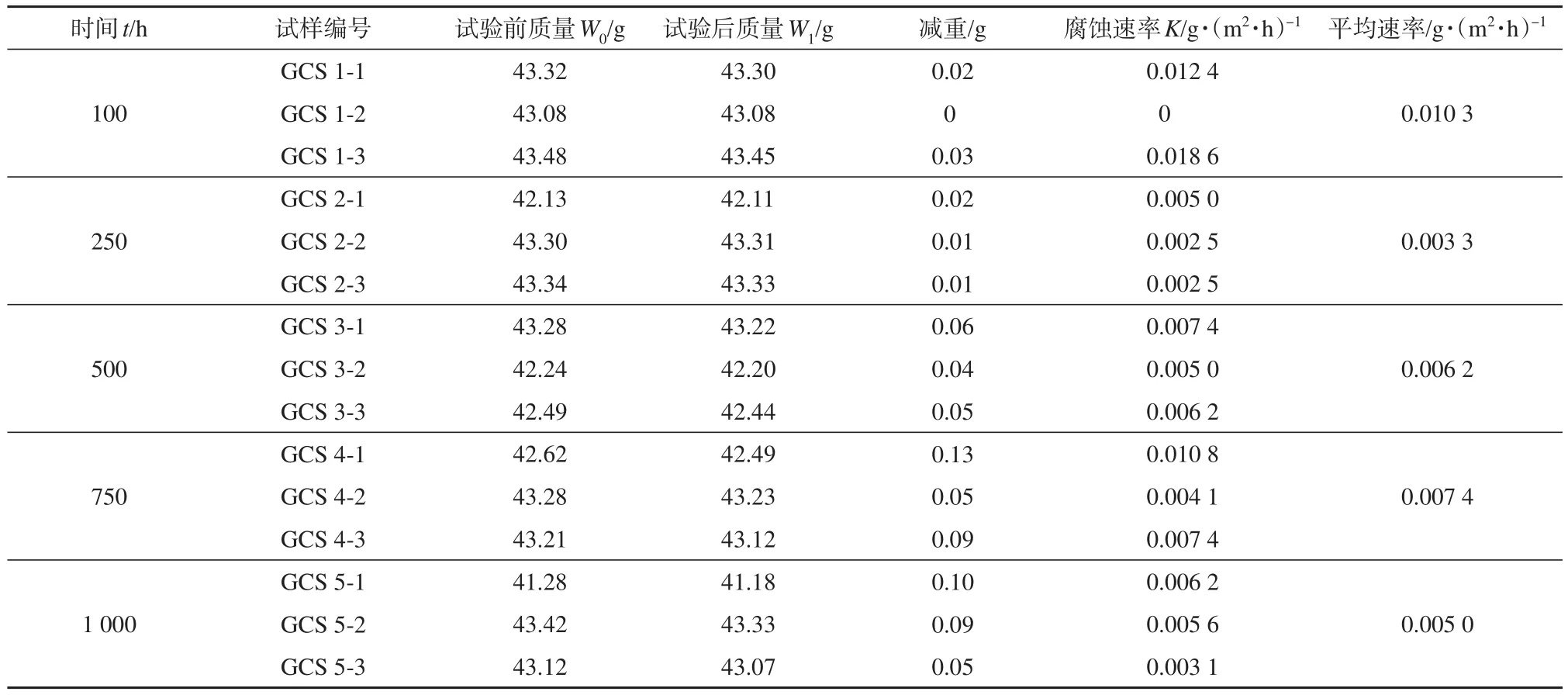

國產ER 5356、ER 5087鋁合金焊絲焊接接頭中性鹽霧腐蝕試驗(NSS)失重及腐蝕速率計算結果分別如表3、表4所示。

表3 ER 5356鋁合金焊絲焊接接頭中性鹽霧腐蝕試驗失重及腐蝕速率Table 3 Weight loss and corrosion rate of neutral salt spray corrosion test for welded joints of ER 5356 aluminium alloy wire

表4 ER 5087鋁合金焊絲焊接接頭中性鹽霧腐蝕試驗失重及腐蝕速率Table.4 Weight loss and corrosion rate of neutral salt spray corrosion test for welded joints of ER 5087 aluminium alloy wire

由表3、表4可知,腐蝕時間短時,失重率急劇上升。在100 h時,焊接接頭的平均失重速率達到最大;隨著腐蝕時間繼續延長,失重率反而逐漸減少,750 h后失重率趨于穩定;1 000 h后國產ER 5356及ER 5087鋁合金焊絲焊接接頭的平均失重速率分別為0.005 1 g/m2h和0.005 0 g/m2h。這是因為隨著腐蝕時間的繼續延長,一方面腐蝕產物在試樣的表面堆積越來越多,使得腐蝕介質滲入到鋁合金內部的阻力越來越大,從而產生位阻效應,阻止了腐蝕的進一步進行;另一方面,剛開始試驗時,經過加工處理的試件表面直接暴露在中性鹽霧中,腐蝕快,失重多,同時試驗氣氛中的氧與試件表面的鋁反應生成Al2O3而鈍化,隨著腐蝕時間的繼續延長,鈍化層逐漸增加,這不僅阻止了試件進一步的腐蝕,也在一定程度上彌補了試件失重的損失。

2.2 焊接接頭表面形貌

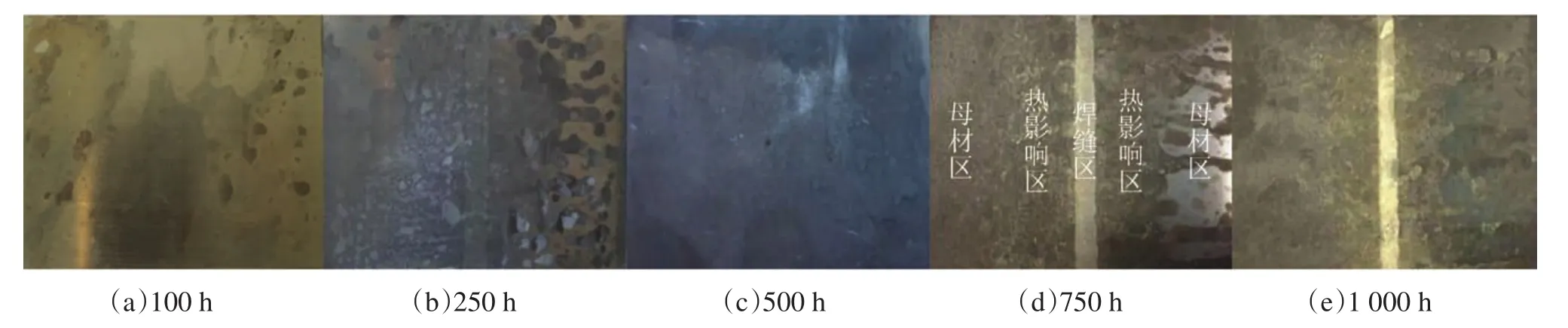

國產ER 5356和ER 5087鋁合金焊絲焊接接頭100~1 000 h鹽霧腐蝕試驗后的表面形貌分別如圖2、圖3所示。

圖2 國產ER 5356鋁合金焊絲焊接接頭100~1 000 h中性鹽霧腐蝕試驗腐蝕后表面形貌Fig.2 Surface appearance of welded joints of domestic ER 5356 aluminum alloy welding wire after 100~1 000 h neutral salt spray corrosion test

圖3 國產ER 5087鋁合金焊絲焊接接頭100~1 000 h中性鹽霧腐蝕試驗腐蝕后表面形貌Fig.3 Surface appearance of welded joints of domestic ER 5087 aluminum alloy welding wire after 100~1 000 h neutral salt spray corrosion test

由腐蝕后的表面形貌可以看出,100 h時并未發生腐蝕,僅有少許污漬殘留;而在250 h時,熱影響區和母材區最先發生腐蝕,但僅有腐蝕痕跡,未見明顯腐蝕坑;500 h后表面均發生腐蝕,且熱影響區、母材區、焊縫區腐蝕程度相當,在圖中已看不出明顯分界;750~1 000 h時,焊縫區腐蝕較為平穩,而母材區發生較為嚴重的腐蝕,其次為熱影響區。總體來說,1 000 h鹽霧腐蝕試驗后,試件表面(宏觀狀態)大多僅有腐蝕痕跡,沒有腐蝕坑,其中前500 h時焊縫區、熱影響區和母材區腐蝕程度差別不大,而500~1 000 h時母材區發生腐蝕最為明顯,有許多紅棕色的腐蝕物暴露在表面由淺入深地發展,條狀走向十分明顯,符合第二相[5]分布情況。這種紅棕色產物為氧化銅,產生方式是鎂鋁合金中的第二相s相(Au2CuMg)和θ相(CuAl2)發生了電化學反應,導致陽極發生溶解[6],即低電位的銅加速了高電位的鎂和鋁溶解,從而聚集了相當規模的銅,之后中間產物把銅氧化形成氧化銅。國產ER 5356和ER 5087鋁合金焊絲焊接接頭經過100 h、250 h、500 h、750 h和1 000 h中性鹽霧腐蝕后,其腐蝕面均達到9.5級以上。

2.3 焊接接頭微觀形貌

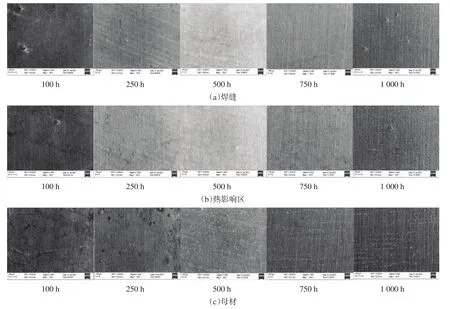

使用掃描電子顯微鏡SEM對ER 5356鋁合金焊絲焊接接頭100~1 000 h鹽霧腐蝕試驗后的焊縫、熱影響區及母材進行掃描,結果如圖4所示。

圖4 100~1 000 h中性鹽霧腐蝕試驗腐蝕后微觀形貌Fig.4 Microstructures after 100~1 000 h neutral salt spray corrosion test

由圖4可知,100 h時,焊縫區、熱影響區、母材區均發生了較為嚴重的腐蝕,其中以點狀腐蝕居多,三者差別不大,這是因為100 h時發生腐蝕較為迅速,氧化膜開始脫落,導致基體金屬暴露。而100 h之后母材區逐步腐蝕,較為嚴重,其次為熱影響區,焊縫區最輕。500 h之后,母材區基本已被點狀腐蝕所覆蓋,而焊縫區仍未見明顯腐蝕,750~1 000 h時可以明顯看出,母材區、焊縫區及熱影響區腐蝕程度已變弱,整體腐蝕呈現快—慢—快—慢的現象,除熱影響區中線處和母材區以外,其余的腐蝕行為均良好,未出現大型的腐蝕脫落及腐蝕坑。

3 結論

(1)國產ER 5356和ER 5087鋁合金焊絲焊接接頭失重率隨腐蝕時間的變化趨勢為:腐蝕時間短時,失重率急劇上升,在100 h時失重率達到最大;隨著腐蝕時間的繼續延長,失重率反而逐漸減少,750 h后失重率趨于穩定。1 000 h中性鹽霧試驗后國產ER 5356和ER 5087鋁合金焊絲焊接接頭平均失重速率分別為0.005 1 g/m2h和0.005 0 g/m2·h。

(2)國產ER 5356和ER 5087鋁合金焊絲焊接接頭100 h、250 h、500 h、750 h和1 000 h中性鹽霧腐蝕后,腐蝕面均平整光滑,僅有腐蝕痕跡,沒有腐蝕坑,其腐蝕面均達到9.5級以上。

(3)在掃描電子顯微鏡SEM下觀察焊縫、熱影響區和母材,均發生點狀腐蝕,并無大型腐蝕脫落及腐蝕坑。其中,0~100 h時三個區域腐蝕程度相當;100~500 h時,焊縫區和熱影響區腐蝕程度有所減緩,母材區雖然腐蝕效率變慢,但仍然是三者中腐蝕程度最大的;1 000 h之后,焊縫區、熱影響區和母材區三個區域的點狀腐蝕趨于穩定,微觀形貌變化均不大。