生產過程中沖壓拉伸開裂、起皺影響因素及預防

盧慶國 任林保 徐典

上汽通用五菱汽車股份有限公司 廣西柳州市 545007

1 引言

沖壓拉伸工藝可以成形復雜形狀零件,且質量好、剛性好,是一種常見的沖壓成形工藝,在汽車車身件沖壓制造的運用非常普遍。但開裂和起皺是沖壓拉伸主要質量缺陷,是造成沖壓件廢品最多的質量缺陷,如果開裂零件焊成整車并流入市場,那么極有可能會導致整車召回事件。所以控制沖壓質量首先要控制好開裂和起皺問題。

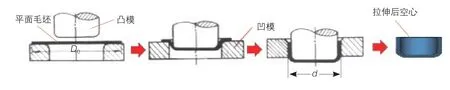

定義:沖壓拉伸是利用拉伸模將已沖裁好的平面毛坯壓制成各種形狀的開口空心零件,或將已壓制的開口空心毛坯進一步制成其它形狀尺寸的開口空心零件的沖壓成形工藝,見圖1。

圖1 拉伸成形過程示意圖

其中影響沖壓質量的沖壓生產三要素分別為:沖壓設備、沖壓模具、沖壓板料,下面主要從這三個方面進行展開分析,見圖2。

圖2 生產過程中拉伸開裂起皺的影響因素

2 沖壓設備

2.1 壓邊力的影響與控制

壓邊力是沖壓拉伸工藝參數之一,由沖壓設備提供。壓邊的目的是為了防止凸緣起皺,壓邊力大小對沖壓拉伸開裂、起皺影響很大。壓邊力小,坯料摩擦力小,坯料流速快,切壓應力大易導致起皺;壓邊大,坯料摩擦力大,坯料流速慢,拉應力大易導致開裂,故應控制好壓邊力,壓邊力應在模具驗收中多次試壓后最終鎖定,鎖定后的壓邊力須寫入沖壓工藝文件中,嚴格規范執行,不得輕易改變,見圖3。

圖3

2.2 氣墊頂塊異物的影響與控制

拉伸時氣缸頂起氣墊頂塊和氣墊頂桿及壓邊圈,產生壓邊力,其作用是傳遞氣缸提供的壓邊力,如果氣墊頂塊表面不清潔有異物,會導致頂桿頂出高度不一致,影響壓料力的相對均衡性。故氣墊頂塊異物的控制應定期清潔氣墊頂塊表面,每次沖壓完畢要檢查氣墊頂塊凸條表面,不允許有沖壓廢料等硬異物;沒用到的頂桿孔要用頂桿孔帽蓋好,防止沖壓廢料從頂桿孔掉入氣墊頂塊上。每次拆模后要及時清理工作臺表面,定期清潔工作臺溝槽里的沖壓廢料。

2.3 氣墊頂桿高度和數量的影響與控制

氣墊頂桿作用是傳遞氣缸提供的壓邊力,頂起壓邊圈,如果氣墊頂桿間高度出現不一致,會改變壓邊面上壓邊力狀態;氣墊頂桿是受力件,長期使用頂桿端頭易引起變形或缺角等問題,如果模具維護不到位或沖壓設備維護不到位,將加快氣墊頂桿變形和損壞速度,導致氣墊頂桿存在高度差,從而改變壓邊力狀態。故防止頂桿變形和損壞關鍵還是做好沖壓設備、模具、頂桿的維護和預防,頂桿缺角、凹陷、開裂、長度超差須報廢;頂桿長度定期(如1次/季)檢查。頂桿每天使用完后擦拭干凈,放置在專用存放架里,不允許亂丟亂放;同樣氣墊頂桿數量缺失會改變壓邊面上壓邊力的分布狀態,改變坯料局部進料阻力,導致沖壓拉伸開裂、起皺;為防止該問題的發生最好在拉伸模上安裝“氣墊頂桿銘牌”,顯示氣墊頂桿的數量和位置,并在工藝文件中體現出沖壓拉伸時頂桿的數量和位置要求。

2.4 沖壓設備精度的影響與控制

上模安裝在沖壓設備的滑塊上,上下往復運動,沖壓設備精度變差對模具損傷很大,會導致拉伸開裂、起皺。故應根據沖壓設備狀態,制定每季度或半年或一年定期檢測沖壓設備精度一次,如有滑塊導軌調整或設備大修須重新檢測,見圖4。

圖4

3 沖壓模具

3.1 模具平衡塊高度的影響與控制

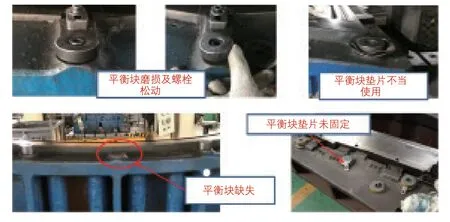

通過控制平衡塊高度,來控制壓邊圈不同部位間隙和壓邊力,進而控制和平衡壓邊圈各部位坯料的流動速度,同時也可以減少設備精度對壓邊力的影響,對開裂或起皺影響很大。而平衡塊高度(標準平衡塊高度+墊片高度)是通過模具驗收中多次試模確定的,每個平衡塊高度可能都不一樣,用螺栓固定在模具壓邊圈上并加防錯標識防止墊片丟失或用錯位置。故平衡塊墊片數量和高度不允許隨意改變,數量不超過三片;平衡塊和墊片是受力件,所以須嚴格控制其材質和硬度;定期檢查研配平衡塊與凹模接觸面接觸狀態,如發現離空應重新修配平衡塊高度并制定嚴格的平衡塊墊片管理規定:開班前TPM模具點檢,不允許有螺栓松動、墊片丟失、平衡塊丟失等現象,見圖5。

圖5 平衡塊失效往往會導致局部開裂起皺

3.2 壓料面拉毛的影響與控制

模具拉毛會將零件表面拉傷,坯料流動阻力增大,嚴重的導致零件開裂。模具壓料面拉毛與模具材質、表面硬度、表面光潔度,研配率以及拉伸零件材質、厚度、拉伸深度等有直接關系。故生產中出現壓料面拉毛時可以拋光模具拉毛表面或涂拉伸油,但影響生產效率及零件表面質量。長期解決辦法主要是從模具材質、表面硬度、表面光潔度等方面著手,如TD 處理或鍍鉻等。

3.3 模具維修的影響與控制

模具緊急問題臨時維修或長期使用后定期大修,有可能是模具的壓料面、拉延筋、凹模圓角等工作表面修補,或其它部件的維修會導致模具精度有所改變,如果維修后沒試壓就用于批量生產容易產生開裂、起皺、縮頸等現象。故應建立模具維修流程規范,明確何種情況維修后,生產必須上機調試試壓,然后檢查是否有開裂、起皺、縮頸等現象,形成模具問題閉環。

3.4 毛坯定位塊的影響與控制

毛坯定位塊的作用是固定板料毛坯位置。對于一些對開裂、起皺敏感的零件,如果由于缺少定位或定位松動,導致毛坯放在不正確的位置,坯料的進料阻力改變,容易產生開裂、起皺、縮頸等現象。故應在生產前檢查毛坯定位塊螺栓是否有松動;如采用四周定位,不允許操作工圖取、放料方便拆掉一些定位塊。

4 沖壓板材

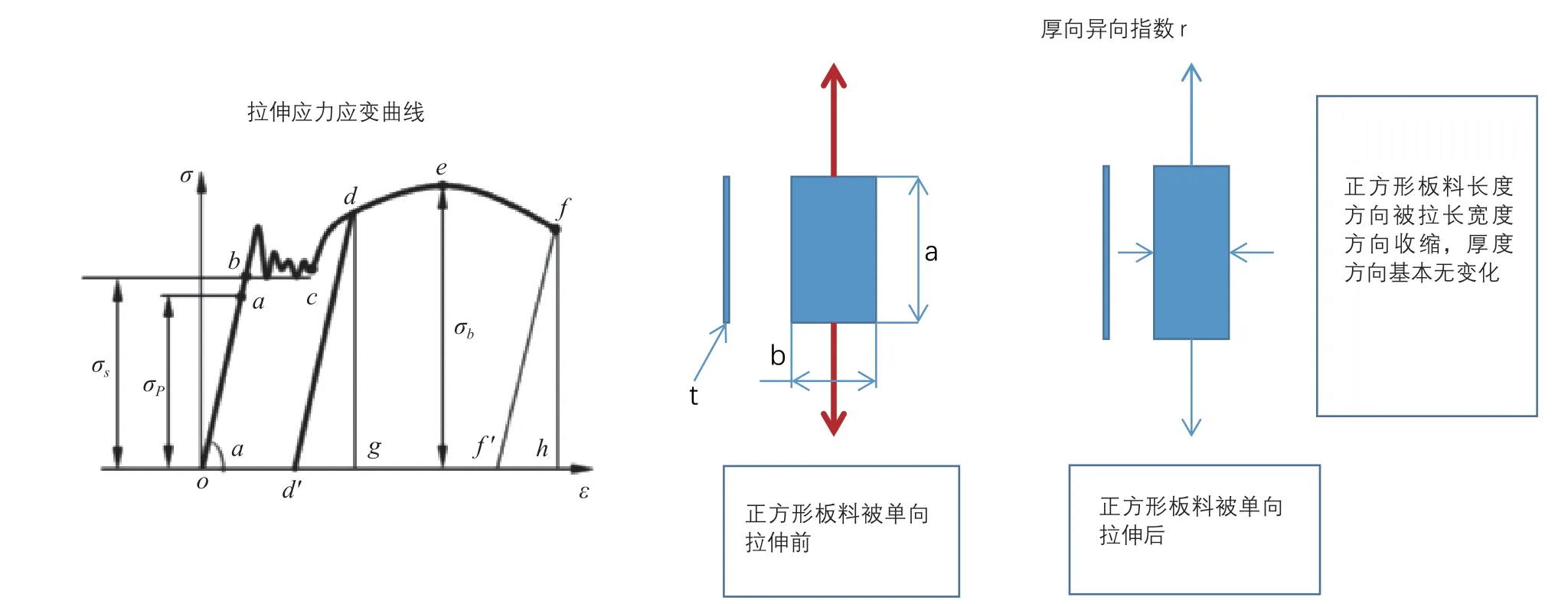

4.1 材料性能波動的影響與控制

一是材料性能指標在正常范圍內波動較大,如屈服強度。不同鋼廠板料質量差異較大。控制方法主要是防止用錯材料牌號、更換廠家導致的材料性能的波動、來料厚度檢查,并建立對材料敏感易開裂零件的清單并標識,見圖6。

圖6

4.2 毛坯尺寸變化的影響與控制

毛坯尺寸變化會改變壓邊力的大小。產生原因主要是下料機的精度及料頭料尾等,控制方面主要是防止下料尺寸異常波動,做好下料尺寸首末檢查,不符合尺寸要求的料頭料尾隔離標識。

5 結語

對于生產過程中沖壓拉伸開裂、起皺的原因分析存在一定的困難,如問題逃逸到后工序或主機廠被發現,此時模具已合模下線入庫,由于影響因素眾多,再現試壓生產安排困難,所以往往找不到真正原因,本文從多維度對設備、模具及材料導致的開裂、起皺的影響因素與控制方法做了全面剖析,可以對生產控制加以指導,同時要做好經驗教訓積累,對后續項目開發也會起到一定的借鑒作用。