吉林油田泉頭組抗鉆特性與鉆頭適應(yīng)性評(píng)價(jià)

張立春,王昶皓,李傳均,青 川,李士斌

(1.中國石油吉林油田公司鉆井工藝研究院,吉林松原 138000;2.東北石油大學(xué),黑龍江大慶 163318)

2019年,在吉林油田開展了鉆頭優(yōu)選與個(gè)性化設(shè)計(jì),現(xiàn)場試驗(yàn)中發(fā)現(xiàn),讓70區(qū)塊南部泉頭組含鈣高、硬脆性復(fù)雜地層中鉆頭吃入地層困難,單只鉆頭進(jìn)尺僅362 m,機(jī)械鉆速為3.8 m/h。通過鉆頭個(gè)性化設(shè)計(jì)來提高鉆頭的攻擊性,復(fù)合片數(shù)量為32片-27片-23片,復(fù)合片切削角度為21°-18°-15°,提速效果不明顯,嚴(yán)重影響產(chǎn)能建設(shè)開發(fā)進(jìn)程。

對(duì)讓70區(qū)塊地層的礦物組分、硬度及塑性系數(shù)、PDC鉆頭和牙輪鉆頭可鉆性進(jìn)行測試,建立全井段抗鉆特性分布剖面[1-3]。對(duì)鉆頭使用情況進(jìn)行標(biāo)準(zhǔn)化處理,形成鉆頭數(shù)據(jù)庫[4],再利用虛擬強(qiáng)度指數(shù)法對(duì)鉆頭使用情況進(jìn)行排序[5-7],優(yōu)化得到泉頭組推薦鉆頭及鉆進(jìn)參數(shù)。

1 巖石抗鉆特性測試

實(shí)驗(yàn)巖心主要取自乾125-10、乾130-23等井,取心井段深度為2 365.51~2 473.22 m,巖心覆蓋較全面。

1.1 巖心礦物組分分析

采用X射線衍射分析技術(shù)(XRD)測試讓70區(qū)塊南部泉頭組巖心礦物組分,根據(jù)礦物衍射圖譜,測定巖樣的礦物組成及其含量。實(shí)驗(yàn)參照中華人民共和國石油天然氣行業(yè)標(biāo)準(zhǔn):沉積巖中黏土礦物和常見非黏土礦物X射線衍射分析方法(SY/T 5163-2018)[8]。對(duì)數(shù)據(jù)進(jìn)行統(tǒng)計(jì)分析,得到研究區(qū)塊礦物組分分析結(jié)果如圖1。

由圖1可知,研究區(qū)塊泉頭組地層巖石中石英含量很高,普遍為40%~50%。此外,斜長石、方解石和白云石的含量也較高,這些都是高含鈣礦物,顆粒硬度高,導(dǎo)致巖石的研磨性變強(qiáng)[9-10]。白云石和方解石屬于碳酸鹽礦物,現(xiàn)場測試中上返巖塊遇冷,稀鹽酸慢慢出泡就是這兩種造巖礦物產(chǎn)生的。由此可見,由于巖石主要的造巖礦物都有硬度高、性質(zhì)脆等特點(diǎn),礦物顆粒本身難以被鉆頭破碎,當(dāng)井底巖屑不能被及時(shí)清理時(shí),破碎的顆粒將對(duì)鉆頭產(chǎn)生嚴(yán)重的磨損,導(dǎo)致鉆頭破巖效率下降。

圖1 泉頭組巖石礦物組分分析結(jié)果

1.2 硬度與塑性系數(shù)測試

巖石的硬度和塑性系數(shù)測試參照史立涅爾硬度測定原理。將兩端平整巖樣放入硬度儀,由一定形狀的壓頭壓入并破碎巖石,用載荷除以表面積的數(shù)值表示巖樣的硬度值[11]。這是石油勘探等行業(yè)最常用的巖石硬度與塑性系數(shù)測試方法。實(shí)驗(yàn)過程中,多次發(fā)生壓頭崩齒現(xiàn)象(圖2)。這說明巖石內(nèi)硬質(zhì)礦物含量高,局部壓入硬度過大,導(dǎo)致硬質(zhì)合金壓頭不能壓入巖石而導(dǎo)致?lián)p壞。部分實(shí)驗(yàn)結(jié)果見表1。

表1 巖石硬度及塑性系數(shù)測試結(jié)果

圖2 實(shí)驗(yàn)壓頭崩齒

泉頭組地層巖石硬度變異系數(shù)較大,說明硬度具有很強(qiáng)的非均質(zhì)性和各向異性,其硬度最大達(dá)到2 188.36 MPa,普遍表現(xiàn)為中硬地層。部分巖石達(dá)到7級(jí)硬地層。塑性系數(shù)同樣差異較大,主要為1.09~1.80,無圍壓條件下普遍為低塑性,部分巖石表現(xiàn)出較強(qiáng)的脆性,實(shí)驗(yàn)時(shí)直接脆性斷裂。地層巖石軟硬交錯(cuò)、中硬巖石多且非均質(zhì)性較強(qiáng),是影響機(jī)械鉆速的重要原因之一[12-13]。

1.3 巖石可鉆性測試

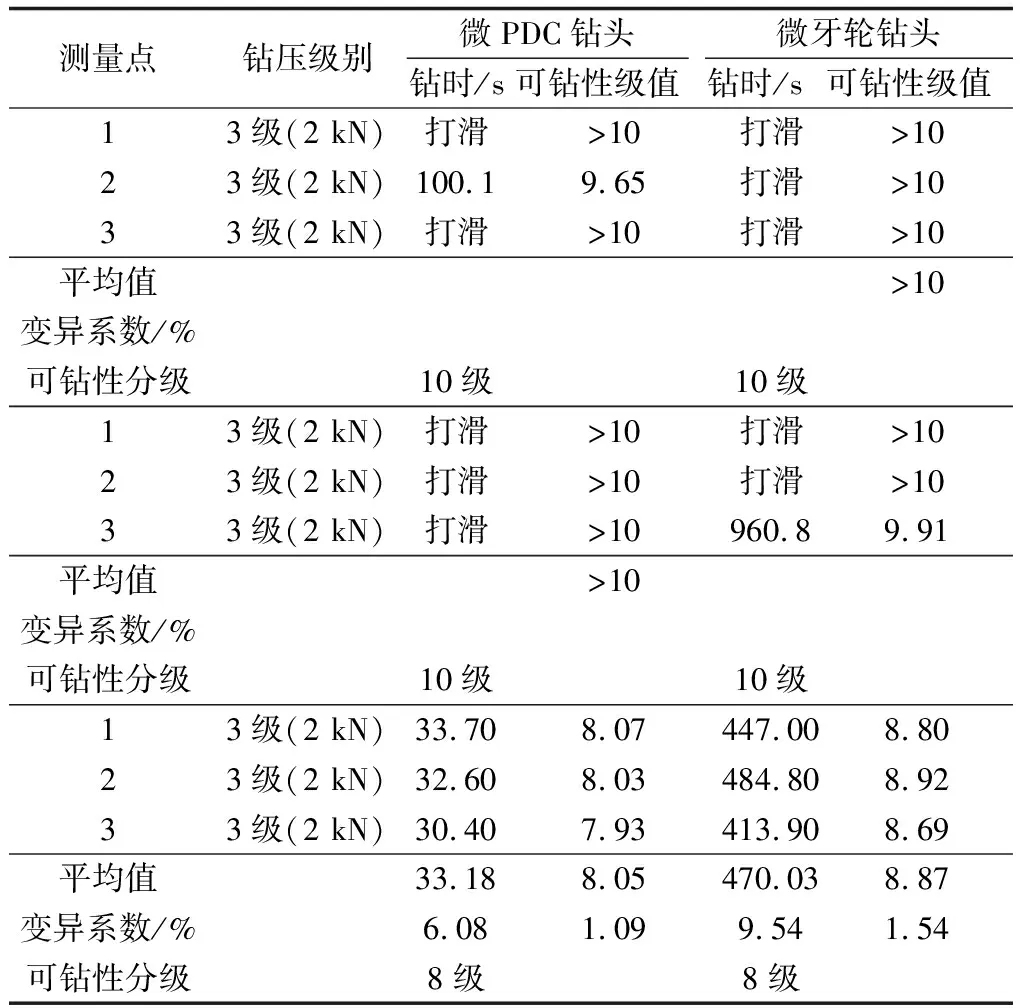

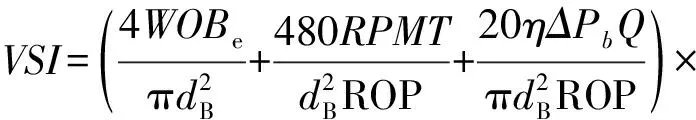

利用微鉆速實(shí)驗(yàn)法,通過室內(nèi)PDC、牙輪微鉆頭實(shí)驗(yàn)測定地層可鉆性級(jí)值。實(shí)驗(yàn)參照中華人民共和國國家標(biāo)準(zhǔn):石油天然氣鉆井工程巖石可鉆性測定與分級(jí)(SY/T5426-2016)。求得可鉆性級(jí)值后,再查巖石可鉆性分級(jí)標(biāo)準(zhǔn)對(duì)照表[14],進(jìn)行定級(jí)。部分巖石可鉆性實(shí)驗(yàn)結(jié)果如表2所示。

表2 讓70區(qū)塊巖石可鉆性測試結(jié)果

PDC鉆頭代表純剪切破巖方式。上述實(shí)驗(yàn)結(jié)果表明,PDC鉆頭可鉆性級(jí)值主要集中在8級(jí)和10級(jí),屬于難鉆地層,并伴隨著軟硬交錯(cuò)。多數(shù)巖心出現(xiàn)打滑現(xiàn)象,說明巖石硬度高,低鉆壓切削齒不能有效吃入地層,使巖石不能產(chǎn)生大體積剪切破碎。

牙輪鉆頭代表純壓入破巖方式,可鉆性級(jí)值主要為7~10級(jí),部分巖心可鉆性超過了10級(jí),表現(xiàn)為打滑。這說明牙輪鉆頭牙齒壓入巖石的能力較差,也證明了巖石的硬度高。

綜合PDC鉆頭和牙輪鉆頭可鉆性結(jié)果可知,該地區(qū)巖石完整致密、顆粒細(xì)密、硬度高,PDC鉆頭鉆進(jìn)中不能以剪切方式產(chǎn)生體積破碎,而只能以表面破碎方式或疲勞破碎方式來克取巖石,破巖效率極低[15]。

2 井段抗鉆特性參數(shù)剖面描述

地層抗鉆特性是確定鉆井方式、選擇破巖工具、預(yù)測機(jī)械鉆速、優(yōu)選鉆井參數(shù)的主要依據(jù)。從地層抗鉆特性入手,利用巖石的可鉆性等抗鉆特性參數(shù)進(jìn)行測定,運(yùn)用數(shù)理統(tǒng)計(jì)方法,建立地層抗鉆特性參數(shù)與測井資料的相關(guān)性模型[16]。通過對(duì)泉頭組巖心抗鉆特性參數(shù)抽樣測定,并借助現(xiàn)有的鉆井資料,研究了硬度、可鉆性參數(shù)沿縱向的分布規(guī)律。

2.1 測井?dāng)?shù)據(jù)與地層巖石抗鉆特性

聲波速度和地層密度是影響巖石彈性參數(shù)和巖石強(qiáng)度的重要參數(shù),可以導(dǎo)出巖石泊松比、彈性模量等表征巖石強(qiáng)度性能的參數(shù),而反映地層易鉆程度和機(jī)械破碎性能的主要地層特征參數(shù)與巖石強(qiáng)度性能參數(shù)密切相關(guān)[17]。因此,從常規(guī)測井資料中得到的聲波速度、地層密度必然和巖石抗鉆特性有著內(nèi)在聯(lián)系。

為了建立巖石抗鉆特性與測井資料相關(guān)解釋模型,單因素相關(guān)性分析同樣采用線性函數(shù)、冪函數(shù)、指數(shù)函數(shù)、倒指數(shù)函數(shù)和對(duì)數(shù)函數(shù)作為回歸模型,在回歸模型的基礎(chǔ)上,選用回歸系數(shù)為實(shí)驗(yàn)數(shù)據(jù)處理分析結(jié)果及其擬合優(yōu)度值高低的判斷標(biāo)準(zhǔn)進(jìn)行預(yù)測模式的選定。由此得到了泉頭組巖石硬度與縱波時(shí)差的關(guān)系模型為:

H=11 323 exp(-0.009Δtp)

(1)

式中:H為巖石的硬度,MPa;Δtp為巖石縱波時(shí)差,μs/m。

研究區(qū)地層可鉆性測試結(jié)果大部分都大于10級(jí),因此不方便直接與縱波時(shí)差進(jìn)行擬合。聲波時(shí)差大的巖石,鉆速明顯高于聲波時(shí)差小的巖石,說明可鉆性級(jí)值明顯小于聲波時(shí)差小的巖石。上述實(shí)驗(yàn)結(jié)果和大量現(xiàn)場實(shí)際測井資料、鉆井資料都清楚地表明,巖石聲波時(shí)差與巖石可鉆性具有很好的相關(guān)性[18]。由此,通過大量的實(shí)際測井資料和鉆井資料的統(tǒng)計(jì)分析建立了巖石聲波時(shí)差與巖石可鉆性的統(tǒng)計(jì)關(guān)系模型。式(2)為目前廣泛使用的基于聲波時(shí)差的巖石可鉆性預(yù)測模型。

(2)

式中:Kd為巖石可鉆性級(jí)值;a、b為線性回歸系數(shù)。

2.2 巖石抗鉆特性剖面的建立

將基于測井解釋的抗鉆特性參數(shù)預(yù)測模型和實(shí)鉆測井?dāng)?shù)據(jù)相結(jié)合,利用室內(nèi)實(shí)驗(yàn)結(jié)果對(duì)參數(shù)進(jìn)行校正,得到了讓70區(qū)塊全井段的抗鉆特性剖面(圖3)。

圖3 讓70區(qū)塊全井段巖石抗鉆特性剖面

利用抗鉆特性剖面可以直接查找研究區(qū)塊某一深度井深相對(duì)應(yīng)的地層硬度、可鉆性和巖性分布情況。地層抗鉆特性預(yù)測剖面可與不同鉆頭生產(chǎn)廠家在鉆頭出廠時(shí)配備的鉆頭推薦使用說明相結(jié)合進(jìn)行使用,與地層配伍性差甚至不適合于此地層的鉆頭直接不列為鉆頭選型方案中的備選鉆頭,避免進(jìn)行二次選型的重復(fù)工作,為后續(xù)的鉆頭選型提供依據(jù)。

3 泉頭組地層鉆頭選型與優(yōu)化

采用虛擬強(qiáng)度指數(shù)法將鉆頭破碎單位體積的巖石所消耗的能量,通過鉆壓做功、扭矩做功、流體射流作用做功、井下動(dòng)力工具做功四部分,將鉆頭破碎單位體積巖石消耗的能量直觀地用數(shù)量表示,這在評(píng)價(jià)鉆頭選型是否合理,即鉆頭與地層的匹配性是否好,有很大的優(yōu)勢。可以進(jìn)行鉆井參數(shù)的評(píng)價(jià),在使用相同型號(hào)鉆頭破碎單位體積巖石時(shí),能量消耗少說明鉆井參數(shù)的選擇上優(yōu)于能量消耗多的,進(jìn)而可以實(shí)現(xiàn)鉆井參數(shù)的優(yōu)化設(shè)計(jì)。

3.1 泉頭組鉆頭數(shù)據(jù)庫建立

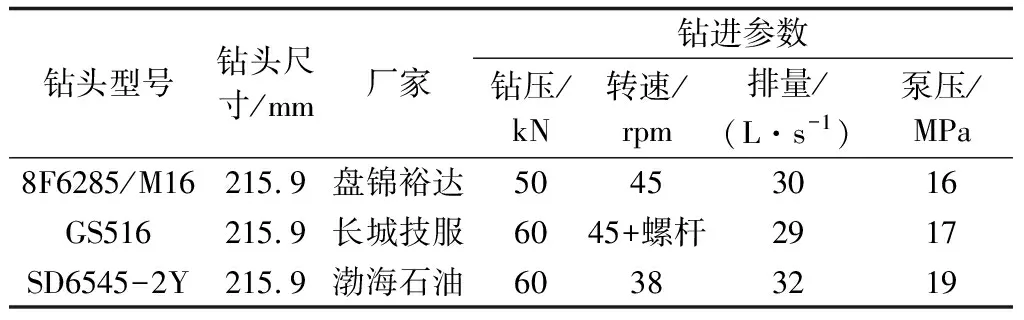

鉆頭使用情況的記錄是油氣井鉆井井史中的重要信息,這些數(shù)據(jù)不但記錄了鉆頭鉆進(jìn)的井段、所鉆地層、進(jìn)尺、機(jī)械鉆速,包括在鉆頭使用過程中的相關(guān)鉆井參數(shù),如轉(zhuǎn)速、排量、立管壓力,通過這些數(shù)據(jù)可以基本了解整口井的鉆井過程。目前,國內(nèi)外油田服務(wù)公司都建立了施工區(qū)塊的鉆頭使用數(shù)據(jù)庫,實(shí)現(xiàn)對(duì)這些已施工井的鉆頭使用數(shù)據(jù)的管理和利用[19]。數(shù)據(jù)量大、信息準(zhǔn)確、資料完善的鉆頭數(shù)據(jù)庫對(duì)鉆頭使用效果評(píng)價(jià)、鉆頭選型、鉆頭設(shè)計(jì)優(yōu)化具有指導(dǎo)意義。以下對(duì)讓70區(qū)塊泉頭組地層鉆頭使用情況進(jìn)行統(tǒng)計(jì),形成鉆頭使用數(shù)據(jù)庫,部分統(tǒng)計(jì)結(jié)果見表3。

表3 讓70區(qū)塊泉頭組鉆頭數(shù)據(jù)庫部分統(tǒng)計(jì)

對(duì)鉆頭使用數(shù)據(jù)進(jìn)行標(biāo)準(zhǔn)化處理,獲得讓70區(qū)塊泉頭組平均機(jī)械鉆速為4.24 m/h,平均單只鉆頭進(jìn)尺為396.16 m,單只鉆頭平均使用壽命91.30 h。

3.2 基于虛擬強(qiáng)度指數(shù)的鉆頭優(yōu)選

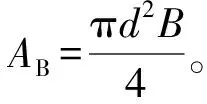

從消耗能量的角度評(píng)價(jià)鉆頭的使用情況,在國外以優(yōu)化鉆井參數(shù)為目的的虛擬強(qiáng)度指數(shù)法(VSI)基礎(chǔ)上,國內(nèi)研究人員提出了基于VSI值的鉆頭選型方法。該方法從能量守恒定律出發(fā),將鉆頭的輸入能量等同于巖石強(qiáng)度的最小虛擬強(qiáng)度指數(shù)和鉆井效率作為能量平衡系統(tǒng)的三個(gè)主要因素[20]。即將作用于井底巖石的有效鉆壓、井下鉆頭處扭矩和流體射流作用在單位時(shí)間內(nèi)對(duì)地層做功之和與單位時(shí)間內(nèi)破碎巖石體積做比來定義為虛擬強(qiáng)度指數(shù),該虛擬強(qiáng)度指數(shù)模型為:

(3)

式中:VSI為虛擬強(qiáng)度指數(shù),kPa;W鉆壓為鉆壓在單位時(shí)間內(nèi)對(duì)地層做的功,J;W轉(zhuǎn)速為鉆頭扭矩在單位時(shí)間內(nèi)對(duì)地層做的功,J;W射流為流體射流作用在單位時(shí)間內(nèi)對(duì)地層做的功,J;VROP為機(jī)械鉆速,m/h。

將鉆壓、轉(zhuǎn)速、機(jī)械鉆速、鉆頭扭矩、鉆頭壓降等分別帶入后得到:

6.897×10-6

(4)

因此,式(4)可以表示為:

6.897×10-6

(5)

該方法的優(yōu)點(diǎn)是物理意義清晰,對(duì)關(guān)系式的推導(dǎo)邏輯嚴(yán)密,對(duì)鉆井參數(shù)整合程度高,消除了人為因素對(duì)鉆頭選型的影響,因而具有普遍適用性。根據(jù)泉頭組鉆頭數(shù)據(jù)庫計(jì)算得到各鉆頭的虛擬強(qiáng)度指數(shù),對(duì)其進(jìn)行排序得到鉆頭選型結(jié)果如表4。

表4 基于虛擬強(qiáng)度指數(shù)法的鉆頭選型結(jié)果

3.3 適應(yīng)性鉆頭優(yōu)化

為了分析PDC鉆頭吃入地層困難的真實(shí)原因,對(duì)優(yōu)選出的鉆頭進(jìn)行了破巖過程的數(shù)值模擬分析。為方便計(jì)算和觀察,利用布爾計(jì)算將胎體減除,只計(jì)算切削齒與巖石之間的作用過程,從而可以觀察切削齒與地層間的受力狀態(tài),對(duì)比現(xiàn)場使用后的鉆頭實(shí)際情況如圖4所示。

圖4 實(shí)際鉆頭使用情況與數(shù)值模擬結(jié)果對(duì)比

由模擬結(jié)果可以看出,優(yōu)選的PDC鉆頭在破碎巖石的過程中有三個(gè)切削齒發(fā)生了嚴(yán)重的應(yīng)力集中。對(duì)比現(xiàn)場實(shí)際使用過的鉆頭,起鉆之后發(fā)現(xiàn)磨損最嚴(yán)重的齒就是發(fā)生了應(yīng)力集中的切削齒。這證明了數(shù)值模擬結(jié)果的準(zhǔn)確性,也說明優(yōu)選的鉆頭在布齒方面仍然存在一定的缺陷。

實(shí)際鉆井過程中,鉆頭水力學(xué)參數(shù)優(yōu)化可以減少泥包現(xiàn)象、冷卻鉆頭、潤滑刀齒、清洗井底等。對(duì)鉆頭在井下的流場進(jìn)行的模擬計(jì)算結(jié)果見圖5。

流體速度場分布越均勻說明流體對(duì)鉆頭的清潔能力越好。從圖5a可以看到,速度場流線均勻分布在PDC鉆頭的刀翼間,能避免巖屑堆積;圖5b可以看到流體均勻作用在鉆頭表面,沒有發(fā)生應(yīng)力集中的現(xiàn)象。但是中心噴嘴井底直射點(diǎn)和外圍噴嘴直射點(diǎn)漫流速度相近,不具有一定的速度梯度,不利于主刀翼切削巖屑運(yùn)移到鉆頭環(huán)空。因此,鉆頭在噴嘴直徑上存在一定的問題,中心噴嘴和外圍噴嘴直徑級(jí)差較小,這使得中心噴嘴出口中心的流速和外圍噴嘴出口中心的流速都降低。高射流速度有利于射流輔助破巖作用,所以在滿足井底清潔的情況下,應(yīng)使噴嘴射流流速最大化。

圖5 鉆頭流體速度場及流場壓力場模擬結(jié)果

針對(duì)上述問題,將應(yīng)力集中的切削齒的后傾角調(diào)整為15°,噴嘴組合設(shè)置為兩個(gè)16 mm的中心噴嘴+5個(gè)14 mm的外圍噴嘴。在讓70區(qū)塊泉頭組試驗(yàn)了3井次,總進(jìn)尺為1 764 m,平均進(jìn)尺588 m,比原始單只鉆頭進(jìn)尺362 m提高了62.43%。總純鉆時(shí)間為344.25 h,平均機(jī)械鉆速5.12 m/h,相比原始機(jī)械鉆速3.8 m/h提高了34.73%。試驗(yàn)井機(jī)械鉆速及進(jìn)尺統(tǒng)計(jì)如圖6。

圖6 試驗(yàn)井機(jī)械鉆速及進(jìn)尺統(tǒng)計(jì)

4 結(jié)論

(1)吉林油田泉頭組機(jī)械鉆速低的主要原因?yàn)榈貙訋r石軟硬交錯(cuò),巖石中石英和含鈣礦物含量高,巖石可鉆性差,PDC鉆頭鉆進(jìn)中不能以剪切方式產(chǎn)生體積破碎,效率極低。

(2)根據(jù)地層抗鉆特性實(shí)驗(yàn)結(jié)果建立了全井段抗鉆特性剖面,得出泉頭組可鉆性為8~10級(jí)。

(3)對(duì)讓70區(qū)塊泉頭組地層鉆頭使用情況進(jìn)行統(tǒng)計(jì),形成鉆頭使用數(shù)據(jù)庫,利用虛擬強(qiáng)度指數(shù)法對(duì)現(xiàn)有鉆頭進(jìn)行了評(píng)價(jià)并優(yōu)化。比原始單只鉆頭進(jìn)尺362 m提高了62.43%。總純鉆時(shí)間為344.25 h,平均機(jī)械鉆速5.12 m/h,相比原始機(jī)械鉆速3.8 m/h提高了34.73%。