雙向切換電磁閥復位特性的優化設計

王營軍,樊 蕾,文小平,劉照智,謝建明

(北京航天發射技術研究所,北京 100076)

引言

在地面供氣系統中,雙向切換電磁閥實現了供氣切換工作,在低溫加注階段不僅控制地面低溫加注閥的動作,還影響儲箱活門的打開和關閉。其工作性能指標、快速響應特性和可靠性對所屬系統的整體性能和任務可靠性有關鍵性的影響。

關于電磁閥的動態響應特性研究,可以通過軟件實現動態特性的快速預測并分析電磁閥的設計因素對其動態響應的影響[1-3]。其中AMESim軟件在電磁閥仿真中應用較多,可結合電磁閥的結構特點建立對應的仿真模型[4-5]。徐登偉等[6]使用AMESim軟件發現先導式電磁閥上下游參數中入口壓力在一定范圍內變化對閥門響應時間影響較小,但節流孔的增大和彈簧力的增加會導致打開響應時間延長。閥件優化過程中使用試驗方法不僅可以對仿真計算進行驗證,還實現了理論樣機快速迭代[7-8]。馬建強等[9]通過仿真和試驗方法驗證了起落架收放電磁閥關鍵參數設計的合理性,認為摩擦力和測壓管路的距離是導致實測協調動作時間稍大于仿真時間的主要原因。孫曉等[10]結合雙線圈電磁閥的數學模型,通過試驗證明了雙線圈電磁閥的導通續流控制方法可以明顯提高電磁閥動作頻率。

電磁閥中閥芯運動規律確定了整閥切換的性能[11]。宗書宇等[12]分別研究了線圈匝數、驅動電壓和初始氣隙對電磁滯后特性的影響,并定量說明了閥芯無法關閉時的驅動電壓。方洋等[13]通過高速開關閥的閥芯位移動態響應模型得到各參數與閥芯位移隨時間變化曲線規律,分析了響應時間滯后的原因,從而提出參數優化調整建議。研究閥芯運動規律和影響因素可以對現有結構進行優化設計,大大節約研發成本,起到降本增效的作用。

本研究介紹了一種單點控制先導式結構的雙向切換電磁閥,根據其結構特點,說明了電磁閥的切換過程;在復雜工況下該電磁閥存在竄氣現象,通過試驗和仿真闡明了竄氣的原因,同時在結構上進行優化,證明了優化的效果,對雙向切換電磁閥的設計具有指導意義。

1 雙向切換電磁閥介紹

1.1 工作原理

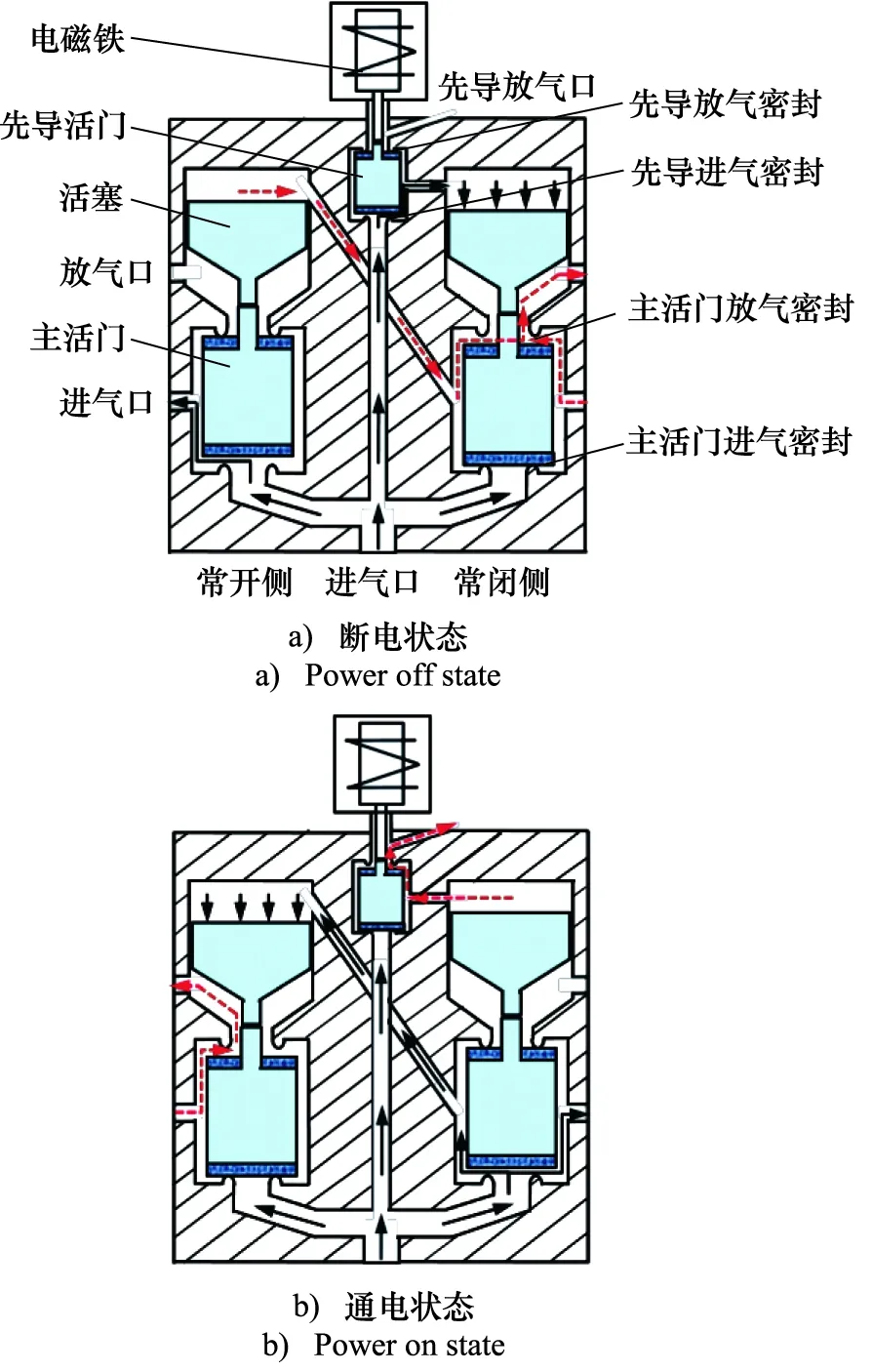

雙向切換電磁閥主要由電磁鐵、主活門、先導活門、活塞等組成,其結構見圖1。該電磁閥采用先導式控制結構,通過電磁鐵通斷電驅動先導活門,實現先導部分的充放氣過程,同時利用氣體介質壓力差的作用控制常開、常閉兩側氣路切換供氣。

圖1a所示是雙向切換電磁閥的斷電狀態。先導活門受氣體壓力作用在上部形成先導放氣密封,先導活門進氣密封打開形成通路,氣體通過閥體內的氣體通道給常閉側活塞的背壓腔充氣。常閉側活塞在氣體壓力作用下推動主活門,常閉側主活門進氣密封關閉,常閉側主活門放氣密封打開形成通路,常開側背壓腔的氣體通過斜孔和常閉側主活門放氣密封通路從常閉側放氣口放氣,常閉側進氣口也通過常閉側放氣口放氣,如圖1a中虛線所示。與此同時常開側主活門受進氣壓力的作用,其進氣密封打開開始供氣,常開側進氣和常閉側背壓腔的供氣氣路見圖1a中實線所示。此時常開側進氣口和常閉側活塞背壓腔與氣源連通,常開側活塞背壓腔和常閉側進氣口與外部空間連通,壓力保持一致。

當雙向切換電磁閥通電時,電磁鐵吸合推動頂桿,先導活門克服氣動力將先導進氣密封關閉,通往常閉側活塞背壓腔的氣體通道被切斷,常閉側背壓腔內的氣體通過打開的先導放氣密封進行放氣。常閉側主活門在進氣口氣體壓力作用下進氣密封打開、放氣密封關閉,氣體向常閉側進氣口供氣的同時通過斜孔向常開側活塞背壓腔供氣,如圖1b實線所示;常開側活塞在氣體壓力作用下推動主活門導致常開側進氣密封關閉,常開側進氣通過打開的常開側主活門放氣密封進行放氣,如圖1b虛線所示。此時常閉側進氣口和常開側活塞背壓腔與氣源連通,常閉側活塞背壓腔和常開側進氣口與外部空間連通,壓力保持一致。

圖1 雙向切換電磁閥結構示意圖Fig.1 Structural diagram of two-way switching solenoid valve

1.2 試驗說明

雙向切換電磁閥的瞬態采集試驗原理如圖2所示,在氣源下游連接過濾器,先關閉減壓閥下游的手動截止閥,通過軟管連接至二位三通電磁閥入口,在二位三通電磁閥與二位五通電磁閥之間連接手動截止閥。在電磁閥的常開側和常閉側供氣口分別安裝瞬態傳感器P1和P2,通過記錄儀采集傳感器信號,電源分別給電磁閥和傳感器供電。將減壓閥調節到指定壓力后打開手動截止閥對下游進行供氣。為更好地反應電磁閥的動態響應特性,同時考慮數據采集時長,將記錄儀的采樣頻率設置為2 kHz,試驗過程中通過開關電磁閥供電電源來控制電磁閥的切換。根據雙向切換電磁閥的瞬態采集試驗原理搭建了相對應的試驗系統,如圖3所示。

圖2 試驗原理圖Fig.2 Test schematic diagram

圖3 瞬態試驗采集系統Fig.3 Transient test acquisition system

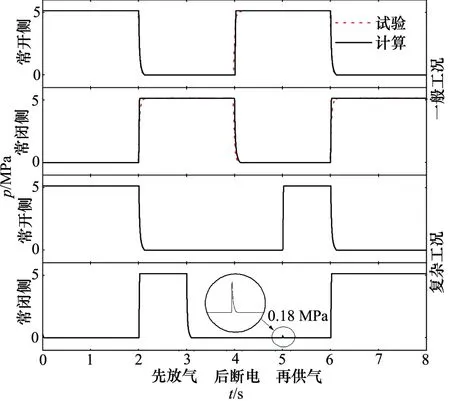

雙向切換電磁閥兩側供氣口的壓力變化曲線如圖4所示,電磁鐵通斷電間隔為2 s,結合雙向切換的結構示意圖對試驗過程進行說明。開始電磁閥處于斷電狀態,常開側供氣口壓力和氣源保持一致,圖中黑色實所示,當電磁閥通電后,常開側和常閉側主活門位置切換,常開側放氣的同時常閉側進行供氣,在短時間內兩側供氣口壓力完成切換。當電磁閥再次斷電時,兩側供氣口的壓力再次切換。通過電磁鐵的通斷電來單點控制先導活門的充放氣,從而間接控制兩側供氣的切換。

圖4 雙向切換電磁閥兩側壓力變化曲線Fig.4 Pressure curves on both sides of solenoid valve

2 雙向切換電磁閥復位特性優化設計

2.1 復雜工況過程分析

雙向切換電磁閥在切換過程中,兩側主活門和活塞的運動主要是由氣體壓差驅動,在持續供氣條件下先導活門通斷電決定了兩側主活門和活塞的位置。一般工況下,電磁閥在持續供氣情況下進行切換動作達到兩側交替供氣,完成供配氣后電磁閥要先斷電使常開側主活門位于打開狀態,氣源再放氣,這是為了保證下次使用時電磁閥常開側處于打開狀態、常閉側處于關閉狀態。

在復雜工況下,即雙向切換電磁閥在先放氣后斷電再供氣時,兩側主活門和活塞的相對位置和一般工況時不同。電磁閥在切換過程中,兩側主活門的進口密封交替變化,當先導活門通電時,先對氣源進行放氣,如圖5所示。此時常開側的主活門進氣處于關閉狀態,常閉側主活門處于打開狀態,常閉側進氣口和常閉側背壓腔內的氣體反向放氣。當電磁閥內無氣體時,再對控制先導活門的電磁鐵斷電,先導活門在彈簧力作用下在上部形成密封。

圖5 復雜工況下先放氣后閥位示意圖Fig.5 Schematic diagram of valve position after deflation under complicated conditions

為了研究復雜工況下常閉側主活門閥位對供氣的影響,對該狀態的雙向切換電磁閥再次供氣時,氣體會按圖5中放氣指示的反方向進行電磁閥供氣,壓力變化如圖6常閉側竄氣壓力峰值所示。其中常開側壓力略滯后于氣源壓力,但開始時常閉側主活門處于打開位置,在供氣瞬間導致少量氣體進入常閉側進氣口,壓力峰值達到0.22 MPa,出現了復雜工況下雙向切換電磁閥的竄氣現象。

2.2 復位式雙向切換電磁閥方案設計

以上分析了在復雜工況下雙向切換電磁閥的竄氣現象,結合雙向切換電磁閥的工作原理,對其結構進行了優化設計,優化后的雙向切換電磁閥結構示意圖如圖7所示。和原結構不同的是,在常閉側活塞的后端安裝復位彈簧,使電磁閥在不帶氣的情況彈簧處于預壓縮狀態,保證常閉側主活門能自動復位,常閉側主活門復位后在進口處形成密封,避免雙向切換電磁閥在先放氣后斷電再供氣時,氣體通過常閉側的進氣密封處形成竄氣現象。

圖7 復雜工況下先放氣后閥位復位示意圖Fig.7 Reset schematic diagram of valve position after deflation under complicated conditions

2.3 彈簧不同壓縮量對竄氣的影響

在雙向切換電磁閥的瞬態采集試驗系統基礎上,開展了復位式雙向切換電磁閥在先放氣后斷電再供氣時的動態特性試驗研究。該試驗主要對比了電磁閥在復雜工況下彈簧在不同預壓縮量時常閉側的竄氣情況,結果如圖8所示。橫坐標包括了四種工況,分別是原型和安裝彈簧后在不同預壓縮量時的竄氣試驗;縱坐標是常閉側進氣口在復雜工況時,壓力變化曲線的峰值。從圖中可知,沒有彈簧時,常閉側的竄氣最大值明顯大于帶有彈簧的工況。隨著彈簧預壓縮量的增加,常閉側竄氣曲線的峰值逐漸減小,當彈簧的預壓縮量Δx增加到1.0 mm時,常閉側在復雜工況下不存在竄氣情況。

圖8 彈簧不同壓縮量對竄氣的影響Fig.8 Effect of different spring pre-compression on gas channeling

3 仿真分析

3.1 仿真模型

本研究采用AMESim軟件進行仿真分析,如圖9所示,圖中黑色方框外為雙向切換電磁閥的仿真模型。為了對雙向切換電磁閥的復雜工況進行仿真研究,在其進口處設置二位三通電磁閥模型,根據雙向切換電磁閥和二位三通電磁閥電磁鐵的通電時序建立雙向切換電磁閥的復雜工況。

圖9 不同工況下雙向切換電磁閥仿真模型Fig.9 Simulation model of two-way switching solenoid valve under different conditions

根據雙向切換電磁閥復位特性的優化結構,在常閉側增加彈簧元件,同時分別在其常開側和常閉側進氣口設置數值監測點,通過對彈簧設置不同的預壓縮量對比其在復雜工況下常閉側的竄氣現象。

3.2 結果分析

雙向切換電磁閥數值檢測點的壓力變化如圖10所示。電磁鐵通斷電間隔為2 s,圖中首先對比了一般工況下,雙向切換電磁閥切換過程中兩側壓力的試驗與仿真結果,數值與試驗監測點的壓力呈交替變化。在2個周期內,仿真和試驗結果基本保持一致,該仿真模型可以較好地對雙向切換電磁閥進行仿真分析。

圖10 不同工況下雙向切換電磁閥兩側供氣曲線變化Fig.10 Pressure curves on both sides of solenoid valveunder different conditions

根據圖9仿真模型中一般工況下電磁閥的加電時序,對雙向切換電磁閥進口的二位三通電磁閥進行加電控制,模擬復雜工況下數值檢測點的曲線變化。在第3秒時對進口的二位三通電磁閥加電,此時雙向切換電磁閥內的氣體反向放氣;在第4秒時將雙向切換電磁閥斷電,此時雙向切換電磁閥內常閉側的主活門處于打開狀態;在第5秒時對進口的二位三通電磁閥斷電,再次供氣時雙向切換電磁閥常閉側的數值傳感器會有略微的凸起,在圖10中放大顯示,壓力最大值達到0.18 MPa。

根據雙向切換電磁閥復位特性的方案設計,在仿真模型的常閉側增加復位彈簧,在仿真計算過程中,隨著彈簧預壓縮量的增加,常閉側監測的壓力峰值逐漸減小。繼續壓縮彈簧后,電磁閥在復雜工況下常閉側不會出現竄氣現象。仿真過程驗證了在常閉側背壓腔安裝復位彈簧可以有效避免竄氣現象。

4 結論

本研究對雙向切換電磁閥在復雜工況下常閉側復位特性進行了優化設計,得出以下結論:

(1) 先導式雙向切換電磁閥兩側在氣動力作用下實現快速切換,試驗與仿真結果保持一致。通過試驗和仿真的方法可以對雙向切換電磁閥的動態特性進行優化設計;

(2) 雙向切換電磁閥在先放氣后斷電再供氣工況下,由于常閉側主活門沒有復位導致在進口處沒有形成密封,在再次供氣的瞬間常閉側存在竄氣現象;

(3) 可以在常閉側背壓腔安裝彈簧的方式來抑制電磁閥在復雜工況下的竄氣量,試驗和仿真結果說明隨著彈簧力的增加,常閉側竄氣量隨之減少。