一種鉆攻中心主軸-絲桿自適熱補償結構研究*

于聯周 周守勝 王 娜 李 琪

(①沈陽城市建設學院機械工程系,遼寧 沈陽 110167;②沈陽機床股份有限公司研究院,遼寧 沈陽 110041)

制造業作為國家經濟和科技發展的重要分支,在國家發展過程中起著無可替代的作用,在制造業中,減材加工之一的金屬切削加工機床又處于發展的核心地位,無論是在模具、夾具、產品零部件及自動化等金屬零部件加工領域都有著極其重要的應用。隨著3C 消費類及穿戴類電子產品的金屬化,市場需要金屬切削類數控機床數量激增,鉆攻中心因其快移速度高、換刀時間短,且又貼合3C 類產品加工尺寸的特點,成為在近年銷量最好的數控機床類產品之一。金屬零部件的加工精度,直接影響到后續所組裝設備的精度,進而影響到該設備的功能。鉆攻中心是在金屬產品加工制造中,最為常用的設備之一,其所加工產品精度受其設計、裝配等因素的制約,在保證其設計與裝配精度的前提下,主軸的熱特性仍是必須要考慮的關鍵問題。

本文以沈陽機床生產的TC500R 型鉆攻中心為載體進行分析及研究,因市面鉆攻中心結構形式均大同小異,該設備可以代表多數廠家所生產的鉆攻中心。鉆攻中心主軸的熱伸長問題對于機床精度的進一步提升至關重要,其熱伸長方向為Z-,主軸的熱特性最終會反應到所加工產品的尺寸精度上,進而造成批量制造產品的一致性無法保證。鉆攻中心Z軸絲桿通常采用上部電機端固定支撐,下部軸承端輔助浮動支撐的結構形式,其熱伸長方向也為Z-。為優化兩者熱伸長問題,本項目通過將鉆攻機Z軸絲杠下部軸承端作為固定端,上部電機端作為輔助支撐端,使絲杠的熱伸長向Z+方向,這樣主軸的伸長方向與絲杠的伸長方向相反,互相抵消全部或部分彼此熱伸長,從而提高鉆攻機加工零件的尺寸穩定性。

1 主軸-絲杠熱誤差影響因素

1.1 主軸熱誤差影響因素

機床主軸指的是機床上帶動工件或刀具旋轉的軸。通常由主軸體、軸承和傳動件等組成主軸部件,主軸部件的運動精度和結構剛度是決定加工質量和切削效率的重要因素。機床主軸的發熱主要因素包括軸承高速旋轉產生的摩擦熱,頻繁換刀過程中對彈簧反復壓縮產生的彈性熱,以及切削時產生的熱量傳導至主軸所引起的發熱[1]。

1.1.1 軸承摩擦產生的熱量

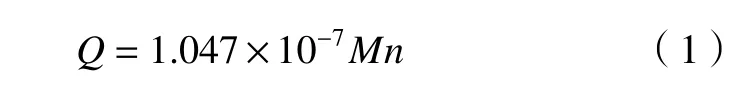

鉆攻中心機床在加工過程中使用的轉速多數在6 000 r/min 以上,偶爾可以達到20 000 r/min。本文研究的TC500R 鉆攻中心,使用雙列角接觸球軸承,采用背對背的安裝方式,其最高轉速為20 000 r/min。鉆攻中心主軸軸承發熱計算如式(1)所示[2]。

式中:Q為發熱量,kW;M為軸承摩擦力矩,N·mm ;n為 軸承轉速,r/min。

式(1)中M=M1+M2,M1為軸承滾珠與內、外圈滑動摩擦及滾動體與保持架摩擦的力矩分量,機床主軸高速旋轉過程中,該部分熱量來源,約占總產生熱量的90%,其計算公式為式(2)所示;M2為滾動體和保持架與潤滑油(脂)拖動力矩,其計算公式為式(3)所示[2]。

式中:P1為 軸承摩擦力矩的計算載荷,N;f1為與軸承類型和所受載荷有關系數;dm為軸承的平均直徑,mm;f0為 軸承的類型和潤滑系數;γ為潤滑油的運動粘度,mm2/s。

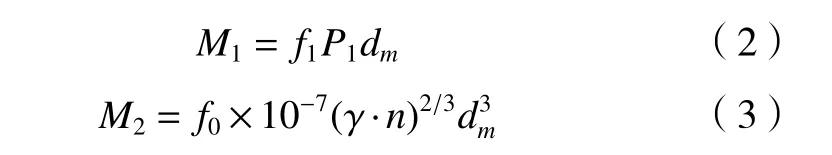

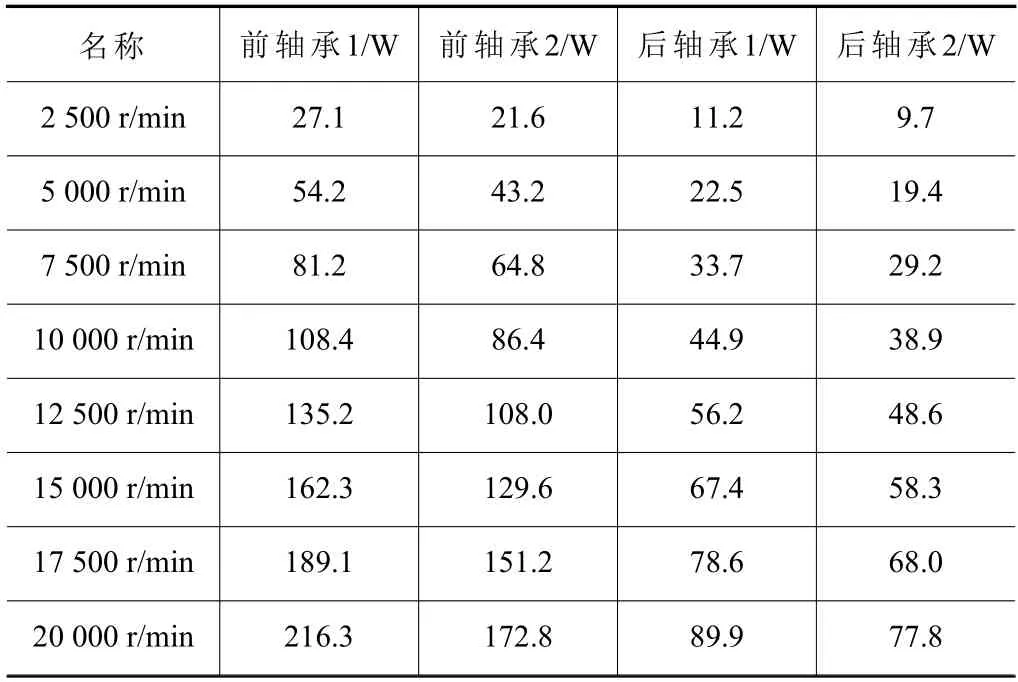

TC500R 鉆攻中心最大轉速為20 000 r/min,本文選取8 級轉速作為條件進行計算、仿真與實驗,分別為2 500 r/min、5 000 r/min、7 500 r/min、10 000 r/min、12 500 r/min、15 000 r/min、17 500 r/min 和20 000 r/min。由式(1)~(3)經計算,得到不同轉速下軸承的發熱量,如表1 所示。

表1 不同轉速下軸承的發熱量數值

1.1.2 立式加工中心換刀

鉆攻中心所使用的是磚塔式刀庫,在鉆攻中心進行頻繁換刀過程中,會用到彈簧或碟片,使其在加工過程中進行對刀具的拉緊。換刀過程中,該彈性體處于拉伸-壓縮-拉伸的反復彈性形變過程中,打刀機構所產生的動能除了轉換為彈性勢能之外,還有部分轉換為熱能與主軸上其他部件進行熱交換,通常情況下,換刀越頻繁,所產生的熱量越多。

1.1.3 切削熱

鉆攻中心在進行切削時,其他條件不變的情況下,越大的切削用量會產生越多的熱量;通常情況下,在切削過程中所產生的切削熱量,約有85%與切削液進行對流,約8% 傳導至工件,5% 傳導至刀具,2%與空氣進行對流,其中傳導進入刀具熱量的15%~20%將傳導至主軸錐孔,從而進入主軸軸芯,進而影響主軸的熱變形[3]。

對于鉆攻中心主軸系統熱源的分析中,由于彈簧反復壓縮及切削熱傳導至主軸軸芯的熱量極少,所以引起主軸熱變形主要來自于主軸自身軸承的發熱,本文主要考慮前、后雙列角接觸軸承的摩擦發熱。

1.2 絲杠熱誤差影響因素

在Z軸運動過程中,螺母及絲桿與其中間的滾珠產生滾動摩擦,導致絲杠軸的溫度上升,絲杠軸因溫度升高而伸長,會使定位精度低下,其伸長量計算公式為[4-6]

式中:Δl為 絲杠的軸向伸縮量,mm;ρ為熱膨脹系數,12×10-6/ ℃ ;Δt為 絲杠的溫度改變量,℃;l為螺紋部有效長度,mm。

由式(4)可得出,絲杠軸的溫度每上升1 ℃時,絲杠軸每1 m 伸長12 μm。對于TC500R 型鉆攻中心,其快移速度為48 m/min,絲杠導程為24 mm,其最高轉速可達2 000 r/min,滾珠絲杠在高速轉動時,與其中間的滾珠摩擦頻繁,其發熱量大,從而導致絲杠溫度上升,定位精度降低。一般來說,絲杠考慮因發熱所引起溫度上升為2~6 ℃。TC500R鉆攻中心Z軸絲桿有效長度為676.5 mm,其伸長量為16.2~48.7 μm,方向Z-,且每上升1 ℃,絲杠熱伸長8.1 μm。

2 主軸實驗模型建立與有限元分析

由于絲杠結構簡單,熱特性可根據理論公式計算得出;而主軸結構較復雜,其熱特性需進行計算和仿真運算后得出。

2.1 主軸熱特性模型建立

對于一個穩態分析的模型,溫度矩陣 {T},通過矩陣方程可得,如式(5)所示[7-8]。

式(5)基于兩種假設:①在穩態分析中不考慮瞬態的影響;② [KT]與 {QT}可以是一個常量或是溫度的函數[7-9]。該公式是基于傅里葉定律基礎上提出的,即固體內部的熱流是 [KT]的基礎,熱通量、熱流率以及對流在 {QT}為邊界條件下生效。同時,對流被處理成邊界條件[9-11]。

2.2 主軸有限元模型建立與求解

2.2.1 模型建立

本文采用三維設計軟件UG10.0 進行主軸組的CAD 繪制,并將小孔、螺紋孔、倒角及圓角等一些對熱分析結果幾乎無影響的結構進行簡化去除,進行裝配后,存成step 格式,導入ANSYS Workbench15.0進行有限元分析,網格劃分中相關性Relevance 選擇100,Sizing 中,Element Size 取0.003 mm,計算后節點數Nodes 為1 145 326 個,單元數Elements為751 268 個。

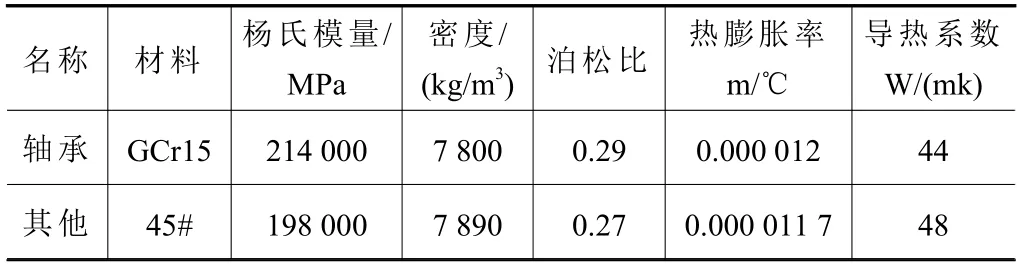

2.2.2 材料屬性設置

在ANSYS Workbench15.0 中添加軸承及主軸材料,其屬性如表2 所示。

表2 材料屬性

2.2.3 主軸組穩態熱分析

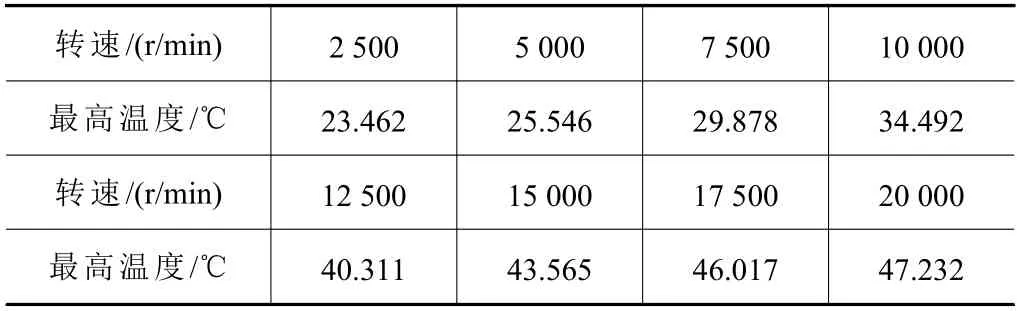

在ANSYS Workbench15.0 的Steady-State Thermal模塊中,按照表2 設置材料屬性并網格劃分后,將表1 中的數據加載到模型上,初始溫度設置為18 ℃,進行穩態分析求解,得到如圖1 所示的20 000 r/min的主軸穩態溫度分布圖,其最高溫度發生在前軸承處,溫度為47.232 ℃。其他轉速下,最高溫度如表3 所示。

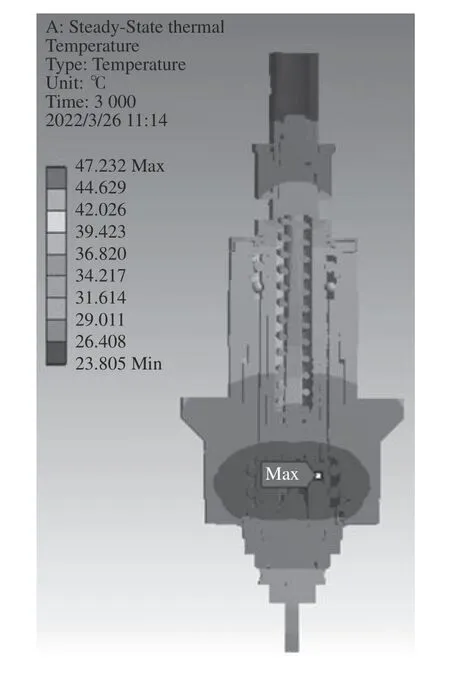

表3 不同轉速下軸承最高溫度數值

圖1 20 000 r/min 狀態下主軸穩態溫度分布圖

不同轉速下軸承的發熱量數值對應溫度變化趨勢如圖2 所示,可以看出,在轉速較低情況下,主軸組最高溫度變化較為平緩,隨著主軸轉速上升,溫度變化加劇,當轉速達到15 000 r/min 之后,溫度上升趨勢再次平緩。

圖2 不同轉速下軸承最高溫度趨勢圖

2.2.4 主軸組熱-結構耦合分析

在主軸為20 000 r/min 狀態下,經過熱分析及后處理,求得溫度場之后,將求得的結果作為載荷施加到節點上,得到如圖3 所示的最大變形量,發生在刀具頂點處,最大值為0.054 mm,即當前列軸承達到47.232 ℃時,刀具最前端相對于初始狀態下降0.054 mm,方向為Z-。在精密加工中,嚴重影響尺寸精度及產品一致性。

圖3 20 000 r/min 狀態下的主軸形變圖

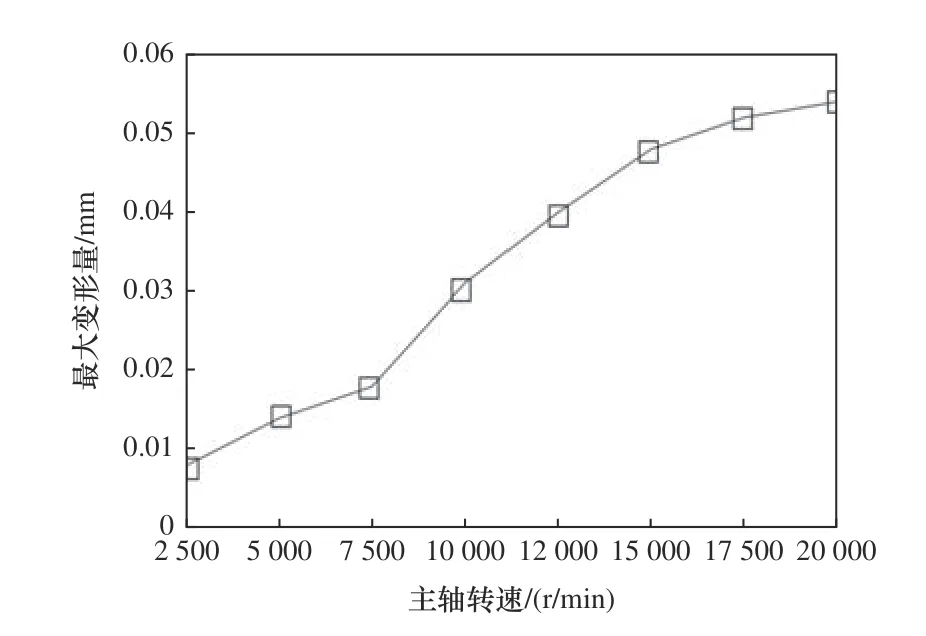

在ANSYS Workbench15.0 中,主軸組在2 500 r/min、5 000 r/min、7 500 r/min、10 000 r/min、12 500 r/min、15 000 r/min、17 500 r/min、20 000 r/min 狀態下,其最大形變量同樣發生在刀具端部位置,數值如表4 所示。不同轉速下軸承的發熱量數值對應主軸最大形變量變化趨勢如圖4 所示,可以看出,隨著主軸轉速上升,溫升上升,最大形變量增大。

表4 不同轉速下主軸最大形變量數值

圖4 不同轉速下主軸最大形變量趨勢圖

3 自適熱補償模型建立及實驗驗證

3.1 自適熱補償模型建立

3.1.1 主軸-絲桿自適熱補償結構建立

為將主軸熱伸長及絲桿熱伸長相互全部或部分抵消,本文采用Z軸絲杠下部軸承端作為固定端,上部電機端作為輔助支撐端,使絲杠的熱伸長向Z+方向,從而與主軸熱伸長Z-方向相互全部或部分抵消。同時,Z軸伺服電機與絲杠之間的連接,選用十字滑環聯軸器,在裝配時,利用塞尺預留0.2 mm的上下間隙。其結構如圖5 所示。

圖5 主軸-絲桿自適熱補償結構

3.1.2 仿真數據分析及數學建模

如表4 所示數據,在Matlab 中進行擬合,選用3 次及4 次多項式進行擬合,可以很好地反映出形變的變化趨勢,為減少計算量,選取3 次多項式進行擬合,其曲線如圖6 所示。

圖6 三次多項式擬合主軸最大形變量

經計算可得三次多項式的各項系數為:-1.034×10-14,2.732×10-10,1.169×10-6,1.242×10-3,將其代入三次多項式,其計算公式如式(6)所示。

式中:n為主軸轉速,r/min。

主軸綜合伸長可按式(7)進行計算:

式中:Δl合為 主軸-絲杠綜合伸長量,mm;T0為絲杠初始溫度,℃;T為絲杠當前溫度,℃。

3.2 實驗驗證

3.2.1 激光測量儀及反射鏡的布局位置

在實驗過程中,激光測量儀及反射鏡布置位置如圖7 所示。

圖7 激光測量儀及反射鏡布置位置

將反射鏡1 通過磁力座吸附于主軸上,反射鏡2 通過磁力座吸附于機床工作臺上,反射鏡2 與水平方向成45°,這樣激光測距儀所發出的激光束就可以通過反射鏡2 到達反射鏡1,進行反射后,在通過反射鏡2 輸送給激光測距儀,從而測出主軸及絲桿的綜合形變值。

3.2.2 實驗數據采集

實驗過程中,選用2 500 r/min、5 000 r/min、7 500 r/min、10 000 r/min、12 500 r/min、15 000 r/min、17 500 r/min、20 000 r/min,作為實驗條件,Z軸運動為快速移動(G00)與直線插補(G01...F2000)混合運動,分別在結構改進前及改進后的機床上進行加載,加載時間為3 000 s,得到如表5 及表6 所示TC500R 鉆攻中心主軸-絲桿綜合伸長量的實驗數據。

表5 結構改進前不同轉速下主軸-絲桿綜合伸長量

表6 結構改進后不同轉速下主軸-絲桿綜合伸長量

可以看出結構改進前,主軸-絲杠綜合伸長量最大為0.077 mm,方向向下,其變化量為0.077 mm;結構改進后綜合伸長量最大為0.018 mm,方向向下,其變化量為0.025 mm。

4 結語

本文分析了現有TC500R 機床Z向熱誤差來源,提出了原有絲桿下端浮動輔助支撐機械結構的不足,針對現有問題,提出一種對絲杠下部軸承端作為固定端,絲杠上端作為伸長端的鉆攻中心主軸-絲杠自適熱補償機械結構。通過對TC500R 主軸-絲杠仿真熱分析,得到主軸在不同轉速下的溫度曲線及形變量曲線。通過實驗進行驗證,在極端工況下,改進前的主軸-絲杠綜合伸長量為0.077 mm,嚴重影響加工零件Z向尺寸一致性,尤其在大批量加工過程中。結構改進后,可在很大程度上改善主軸-絲杠綜合伸長量,其變化量為0.025 mm。對比兩者數據,可以看出,新結構相較于舊結構,可減小誤差0.052 mm,折合消除67.5%的Z向熱誤差。

TC500R 鉆攻中心,在數控機床領率具有較強代表性,改進后的新結構設備,目前已投產并交由客戶,客戶對該結構的機床Z向穩定性給予了高度的認可。本文研究方法可為其他鉆攻中心機床在主軸-絲桿熱分析領域提供參考,同時可以為鉆攻中心Z向熱誤差的補償提供技術支持。