一種雙向支撐超聲波軸承的設計與實驗研究*

蘇 江 童 杰 沈燕虎

(①廣東科學技術職業學院,廣東 珠海 519090;②吉林大學機械與航天航空學院,吉林 長春 130025)

自從Kundt 在1886 年發現聲懸浮現象以來,越來越多的學者開始了超聲波懸浮減摩方面的研究。20 世紀80 年代以來超聲懸浮技術己應用到了超聲波馬達、超聲波輸送和超聲波離合器等諸多領域。文獻[1] 利用超聲波的聲懸浮研制了聚焦式聲懸浮系統,成功地實現了大密度固液顆粒的懸浮,可用于材料的無容器凝固、液體物理性質的非接觸測量以及自由液滴的動力學研究。文獻[2]通過實驗證明,超聲波的懸浮作用可使物體間的摩擦阻力降低到原有的1/10 至1/30;文獻[3-4]進行了超聲波輸送方面的研究,研究結果表明以頻率為40 kHz、振幅為2 μm 振動的平板,其表面動壓力可達0.75 MPa。

隨著超聲波懸浮技術的不斷發展,研究人員開始將此技術應用于新型超聲波軸承研發。超聲波軸承是利用壓電陶瓷產生高頻振動,利用聲輻射力產生近場懸浮,從而實現減摩特性的非接觸式軸承,這種軸承適用于高轉速、高精度場合,而且控制簡單、啟停平穩。最早的超聲波懸浮軸承最早可以追溯到1997 年,文獻[5]利用嵌入柔性鉸鏈之間的壓電疊堆垂直振動產生氣體擠壓膜,從而使振動體懸浮起來。文獻[6]將壓電換能器的超聲振動用于軸頸的懸浮支承與動壓潤滑,從而構造一種滑動軸承,測試結果表明此種軸承具有良好的減摩特性。文獻[7]提出了一種錐形超聲波懸浮軸承,對懸浮間隙與載荷的關系進行了測試,結果表明該軸承可使電機轉子處于懸浮狀態。

基于上述超聲懸浮技術和超聲波軸承研發現狀的分析,提出一種軸徑雙向支撐超聲波軸承結構,并對其進行了懸浮特性分析與實驗測試。

1 結構設計

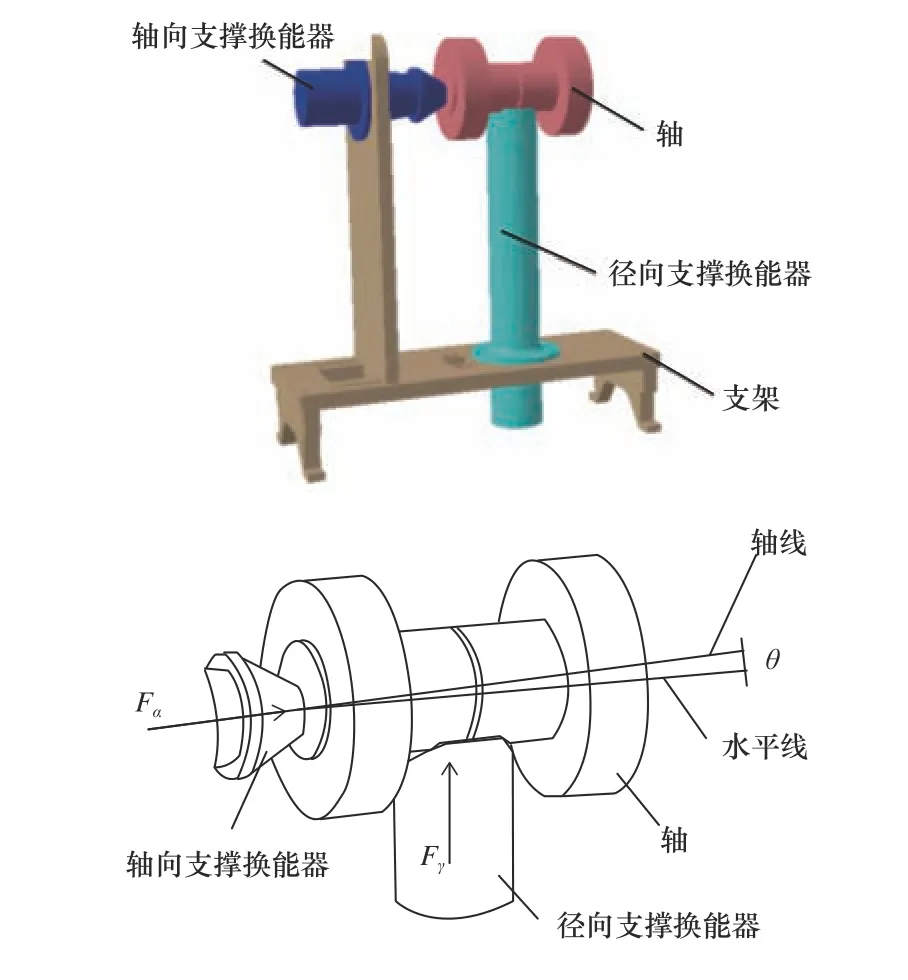

根據普通球軸承對旋轉軸系的支撐結構,設計如圖1 所示的雙向支撐超聲波懸浮軸承結構,該系統由底座、換能器支架、徑向支撐凹柱面換能器、軸向支撐平端面換能器、軸及超聲波信號發生器等組成。懸浮軸的驅動由直流電機通過皮帶來驅動。整個裝置相對于水平面傾斜一定的角度,在重力的作用下軸會沿傾斜的方向下滑,而軸端部的換能器產生的懸浮力正好與軸的下滑力相平衡,這樣可以保證徑向支撐換能器的徑向懸浮作用使軸處于穩定的懸浮狀態。

圖1 雙向支撐超聲波軸承結構

2 懸浮特性分析

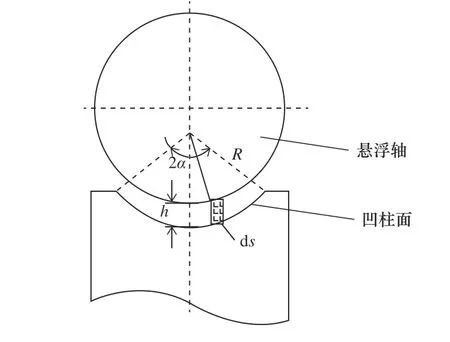

由于軸向支撐換能器的主要作用是軸向定位,所以下面只對徑向支撐凹柱面換能器的懸浮作用進行分析。凹柱面壓電換能器通電后產生高頻振動,此時軸處于懸浮狀態,懸浮軸與凹柱面壓電換能器位置關系如圖2 所示。凹柱端面為自由振動,根據文獻[8]及聲學相關知識可知凹柱面各點軸向振幅相等,由于懸浮軸徑與凹柱面半徑均為R,且軸的懸浮間隙相對于聲波在空氣中的波長可以忽略不計,所以凹柱面內的軸頸圓周上各點的聲壓大小是相等的。

圖2 凹柱面壓電換能器對軸的懸浮作用

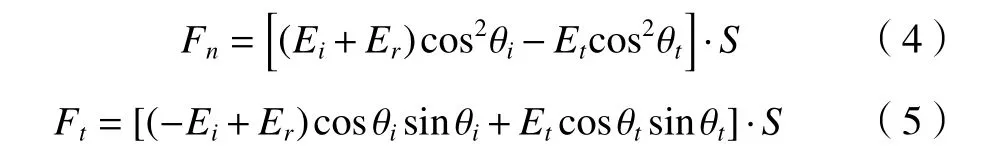

設軸懸浮高度為h,在凹柱面內選取微元面積ds,定義豎直向上的方向為 +z方向,該微元面積的位置為z=0,在該微元面積上方的空隙內的質點位移為

其中:v0=ωu0為聲源表面的振動速度。

利用歐拉方程將質點速度分解成為入射的上行行波和的反射的下行行波成分。

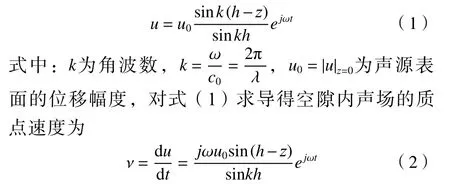

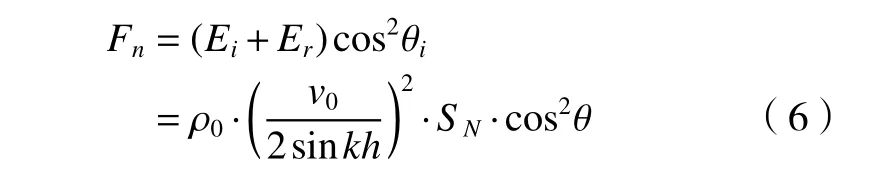

設軸對幅射到其表面的聲波完全反射,即Er=Ei,Et=0(Ei、Er、Et分別為入射聲能密度,反射聲能密度和透射聲能密度),根據計算聲學相關知識[6],超聲波對平面的物體的法向作用力和切向作用力分別為

式中:θi、θr、θt分別為聲波入射角、反射角、透射角。對于圖1 中微小面積ds正上方的軸表面N可視為平面,該平面受力如圖3 所示。

圖3 軸表面微小面積的受力分析

則該平面所受的法向力與切向力分別為

從式(12)可以看出,凹柱面的超聲振動可以產生懸浮作用力,使物體懸浮。軸的懸浮高度與軸的質量、凹柱面表面振幅、凹柱面半徑、凹柱面長度與凹柱面包角有關。

3 實驗研究

3.1 轉速測量實驗

3.1.1 實驗裝置組成及過程

最大轉速實驗測試系統如圖4 所示,由隔振臺、超聲波信號發生器、直流電機、反光標簽、光電傳感器和萬用表等組成。

圖4 最大轉速實驗測試系統

測試時,由超聲波信號發生器向軸向和徑向換能器通電,使換能器產生高頻諧振。通過萬用表蜂鳴檔測試軸和換能器之間是否產生間隙,從而判斷軸是否處于懸浮狀態。啟動電機用皮帶驅動軸旋轉,并從小到大調節電機轉速,當軸出現明顯失穩或聽到軸與換能器接觸有摩擦聲時記錄下光電傳感器讀數。

3.1.2 實驗結果分析

(1)軸向和徑向換能器通電前,萬用表發出蜂鳴聲,換能器通電產生高頻諧振后,萬用表蜂鳴聲停止,這說明軸與徑向支撐壓電換能器之間存在間隙,證明了軸此時處于懸浮狀態。

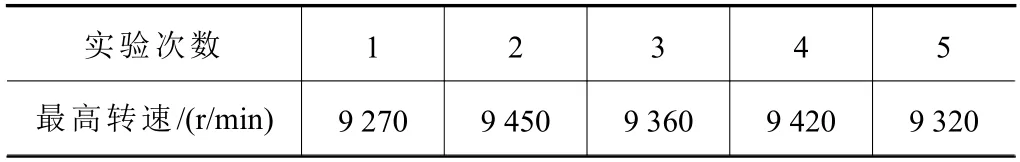

(2)5 次最高轉速測試結果如表1 所示,最高轉速平均值為9 364 r/min。當懸浮軸在到一定轉速之后將會出現明顯失穩,從失穩形式來看表現為抖動,原因在于軸的精度不夠高,質量分布不均,隨轉速的增加而出現較大的離心力,當離心力的大小與軸自身重力相當時,原有的平衡就會被打破出現抖動的現象。

表1 最高轉速測試結果

3.2 與普通球軸承的性能對比實驗

3.2.1 復合軸系結構

為了便于與普通軸承進行性能對比實驗,制作如圖5 所示的復合式軸結構。中間為一銅質圓軸,直徑為17 mm,軸的中部安裝有一普通深溝球軸承。厚度為2 mm 的鋁制圓筒與球軸承的外圈以過盈配合實現連接,該鋁筒的外圓周面與換能器的凹柱面相配合構成超聲波軸承支撐。軸上裝有帶輪,以便于直流電機帶動軸系旋轉。在軸的兩端分別安裝有重200 g 的鋁質圓柱體。

圖5 復合軸系結構

3.2.2 實驗裝置組成及過程

實驗裝置如圖6 所示,實驗裝置由壓電換能器、復合軸系、光電傳感器、直流電機、超聲波信號發生器、隔振實驗臺和支架等組成。

圖6 超聲波軸承與普通球軸承的性能對比實驗

測試時,由超聲波信號發生器向軸向和徑向換能器通電,使換能器產生高頻諧振。然后接通直流電機,通過皮帶驅動復合軸系旋轉。當電機轉速達到2 000 r/min,電機斷電,記錄轉速每降低200 r/min所需時間。斷開超聲波信號發生器,再次記錄這一過程所需時間。

3.2.3 實驗結果分析

軸向和徑向換能器通電時,普通球軸承外面的鋁銅隨電機所帶動的銅質心軸一起轉動;軸向和徑向換能器斷電時,普通軸承內圈與心軸一起相對外圈發生轉動,鋁筒不再轉動。相同條件下,軸系轉速由2 000 r/min 減至200 r/min 的這一過程所需時間如圖7 所示。普通球軸承支撐經歷時間為90 s,而超聲波懸浮支撐則可持續280 s。由此可知,這種超聲波軸承的最大靜摩擦力小于普通球軸承的最大摩擦力,具有很好的減摩性能。

圖7 超聲波軸承與普通滾子球軸承的減速特性曲線

4 結語

基于超聲懸浮技術和超聲波軸承研發現狀的分析,提出了一種軸徑雙向支撐超聲波軸承,并對其進行了懸浮特性分析與實驗研究。實驗結果表明:雙向支撐超聲波軸承具有良好的減摩性能,其最高轉速可達到9 364 r/min;軸系轉速由2 000 r/min 減至200 r/min 時,普通球軸承支撐所需時間為90 s,而雙向支撐超聲波軸承所需時間為280 s。