薄壁扇形筋板擠壓成形開裂抑制及翻轉展寬策略

胡福泰

1.燕山大學機械工程學院,秦皇島,0660042.河北省輕量化裝備設計制造創新中心,秦皇島,066004

0 引言

大型、復雜、薄壁和整體成形精密加工技術已經成為國內外結構件和功能件制造技術的研究趨勢[1]。筋板類構件因結構形式和尺寸參數不同,在成形工藝和變形理論上具有一定的特殊性,解決問題的方法也不盡相同。

PARK等[2]研究了網格加強筋制件的預成形毛坯設計,通過優化網格參數減小了產品質量。李旭斌[3]依據擠壓變形理論,通過設置阻流槽,均衡和調整材料變形流動阻力的分布來優化毛坯形狀,制定了帶V形筋盒形件的合理成形工藝方法。上述研究都是針對帶加強筋的結構件,筋板高度與厚度比值(簡稱高厚比)較小,一般在3左右5以下。孫志超等[4]利用局部加載分區等溫擠壓的方法,成形出了鈦合金隔框零件,利用分區加工方法減小了成形力,合理規避了成形缺陷。張大偉等[5-6]研究了局部加載條件下大尺寸T形筋板件材料向未成形區域流動的規律及缺陷控制方法,取得了滿意的效果。局部成形技術的關注點在于減小成形力、提高模具壽命和擴大設備加工范圍,但對于形狀復雜的薄壁高筋零件,局部加載容易引起鄰近區域產生屈曲、皺折甚至折疊等缺陷,故局部加載方法有一定的局限性,不能解決復雜高筋零件成形困難的關鍵問題。劉偉等[7]研究了薄壁曲面構件整體成形關鍵工藝技術,通過控制流體加載路徑來抑制薄殼零件起皺,效果明顯,從而研制出了火箭燃料整體箱底件。梁柱等[8]通過有限元分析優化了模具結構和工藝參數,利用引流和阻流方法,平衡變形協調問題和局部載荷分配問題,消除了工藝缺陷,研制出了帶筋的薄板件。胡福泰等[9-10]借助數值模擬技術對多通腔體零件擠壓成形工藝進行分析,結合實驗研制出了薄壁扇形筋的復雜腔體零件成形方法。

本文借助于力學理論和模擬計算,針對扇形筋板成形的特殊性,提出應力轉移法,通過預制切口改變筋板內部應力分布形態,利用已成形筋板的面內變形不均勻的特點,促進材料從中間分界分別向兩側翻轉產生面內側向彎曲,實現少無拉力條件下的筋板展寬成形(又可稱為翻轉成形)。

1 薄壁筋板件成形過程模擬及相關分析

1.1 計算模型及關鍵技術

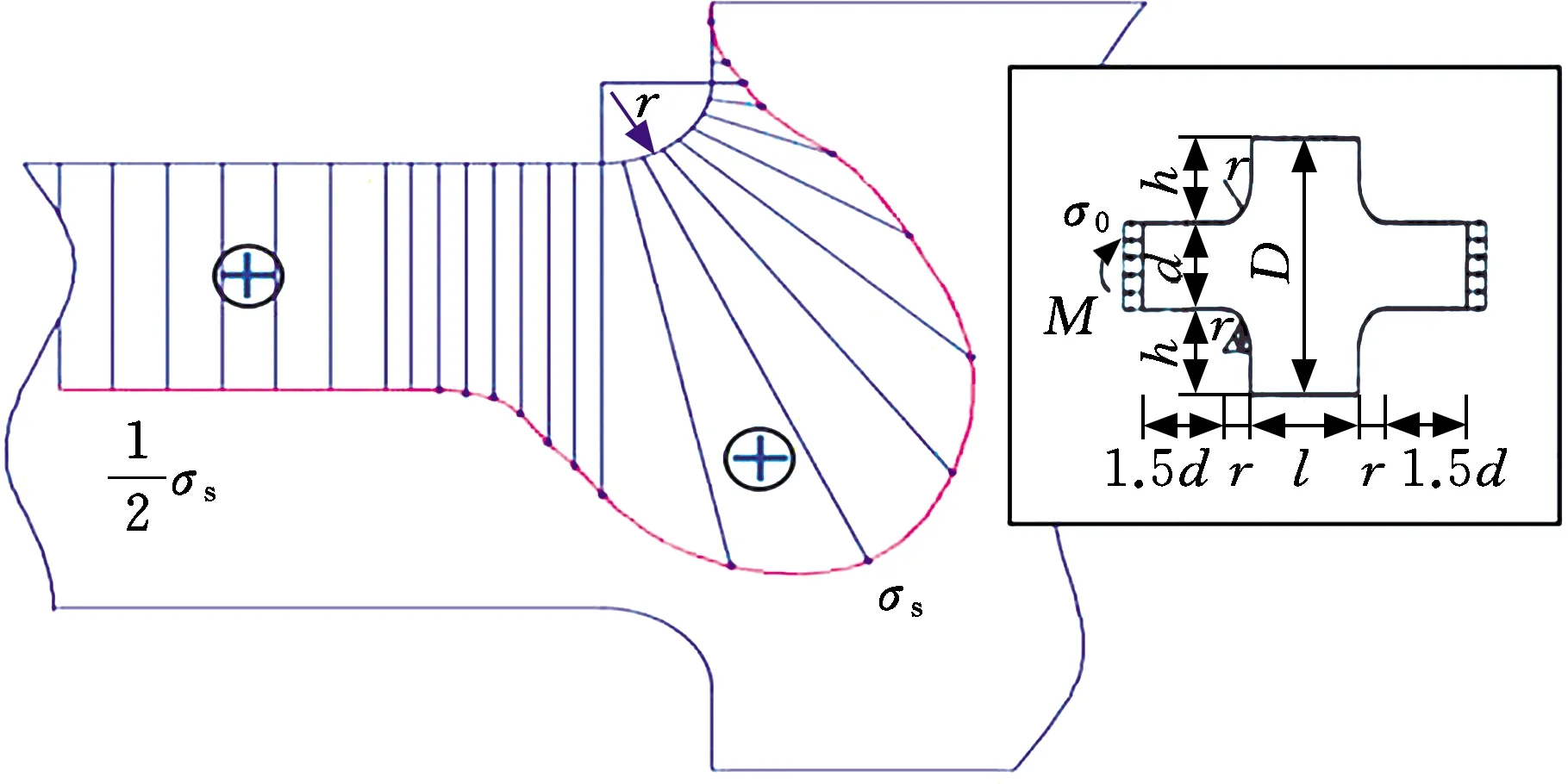

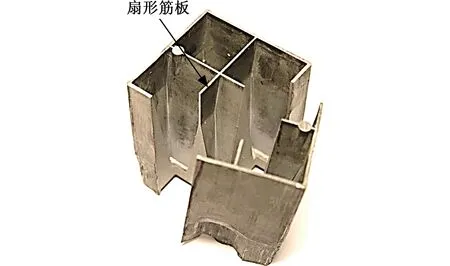

零件外形如圖1所示,內腔形狀復雜,零件芯部的十字隔板的一側為錐形,另一側為直邊薄壁的扇形,壁厚為0.8 mm,高度為20 mm,直壁筋板上口寬、下口窄,形成一扇形,且筋板與側壁銜接部位呈小圓角連接,圓角半徑小于0.5 mm。

圖1 零件結構形狀

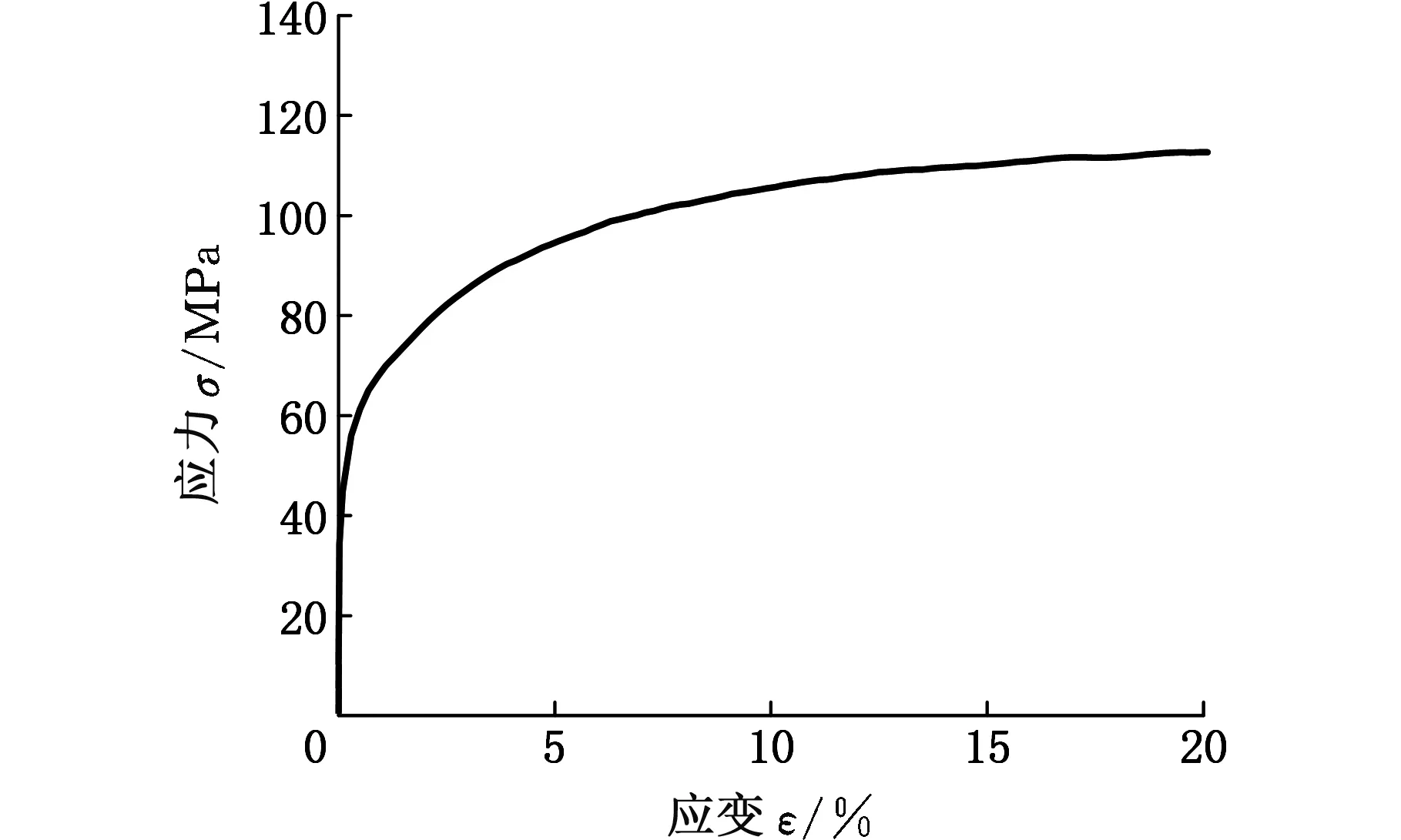

擠壓材料為6063鋁合金,坯料為棒料,斷面尺寸為60 mm×60 mm,長度為42 mm。材料延伸率δ=30%,彈性模量E=68.9 GPa,泊松比μ=0.33。經測試,材料特性曲線如圖2所示。

圖2 6063材料特性曲線

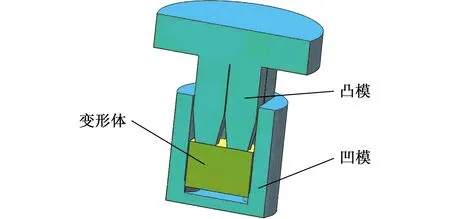

模擬計算單元類型為四節點四面體單元,冷成形,環境溫度為25 ℃,凸模壓下速度為3 mm/s,采用自行研制的有機脂添加5%(質量分數)MoS2粉末制成膏狀混合潤滑脂,用于工件和模具接觸面潤滑。模擬分析接觸面按常摩擦計算,摩擦因數的范圍取0.08~0.35[11],本文計算時摩擦因數取固定值0.12。利用DEFORM軟件建模,如圖3所示。

圖3 計算模型

1.2 擠壓成形模擬結果

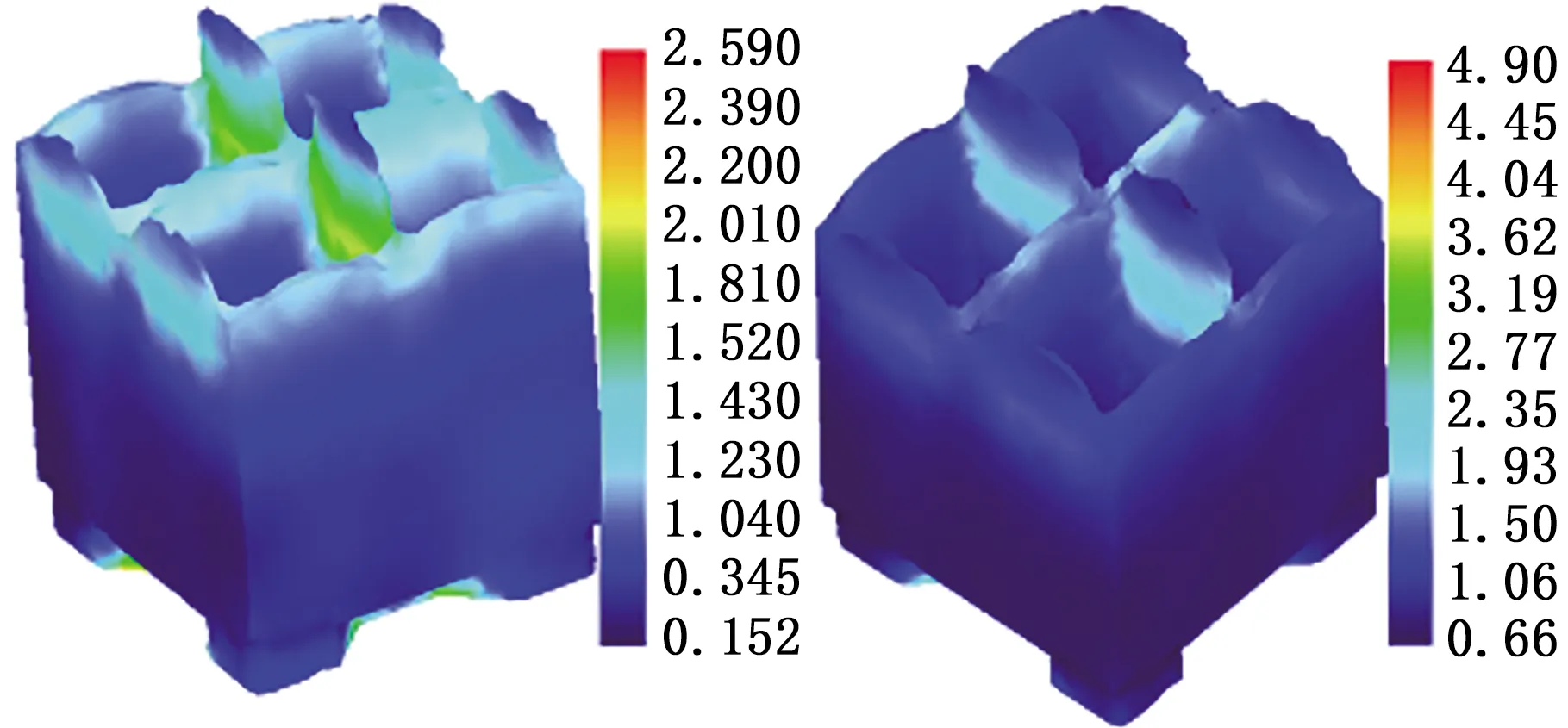

文獻[9]給出了零件成形過程中坯料中間形狀金屬流動速度分布圖:在薄壁扇形筋板擠壓形成的初期,筋板上邊緣向上流動速度快,于是很快筋板頂端就明顯高出與之相鄰的側壁連接部分,高出來的筋板部分在成形后期會脫離側壁的橫拉作用,形成筋板頂端的剛性區。圖4為經模擬計算給出的有效應變分布圖。由圖4可以明顯看出,筋板頂端的剛性區與側壁分離,不再繼續產生寬展和變形。

(a)壓下量為34.89mm(b)壓下量為35.58mm

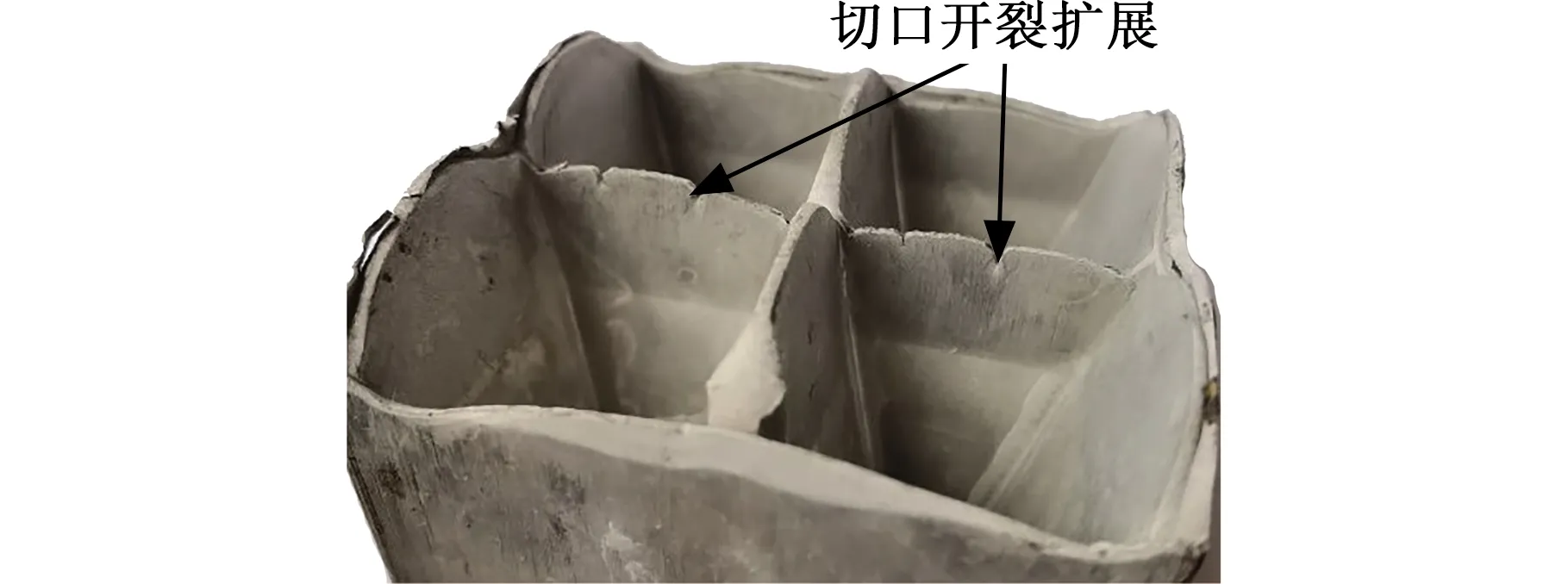

扇形筋板上寬下窄,變形時筋板內橫向自然產生拉應力,直壁筋板承載能力弱,不足以帶動周邊材料向上流動;筋板兩端與側壁連接部位圓角很小,連接處將產生較大的剪切應力和拉應力,并有應力集中現象,此處會產生開裂。圖5為筋板角部開裂的實物照片。模擬結果與實驗結果十分吻合。

圖5 擠壓成形筋板角部開裂

2 扇形筋板平面變形力學分析

本文研究對象為等厚度直壁板,為便于成形,筋板與模具只在底邊和左右側邊有局部接觸,筋板在凸模縫隙中處于懸空狀態,筋板變形屬于平面應力問題。筋板底邊與塊體材料相連,其流動受到牽制,側面與斜壁相連,并緊貼模具沿斜壁上移。

設扇形筋板的張開角為α,筋板長度l=22 mm,筋板頂端自由,底端作用有均布的壓應力載荷q,筋板屈服應力為σs,筋板厚度b=0.8 mm,模具筋板根部圓角半徑r=0.5 mm。現分析筋板高度較小時的成形特征,設筋板高度h=3 mm。

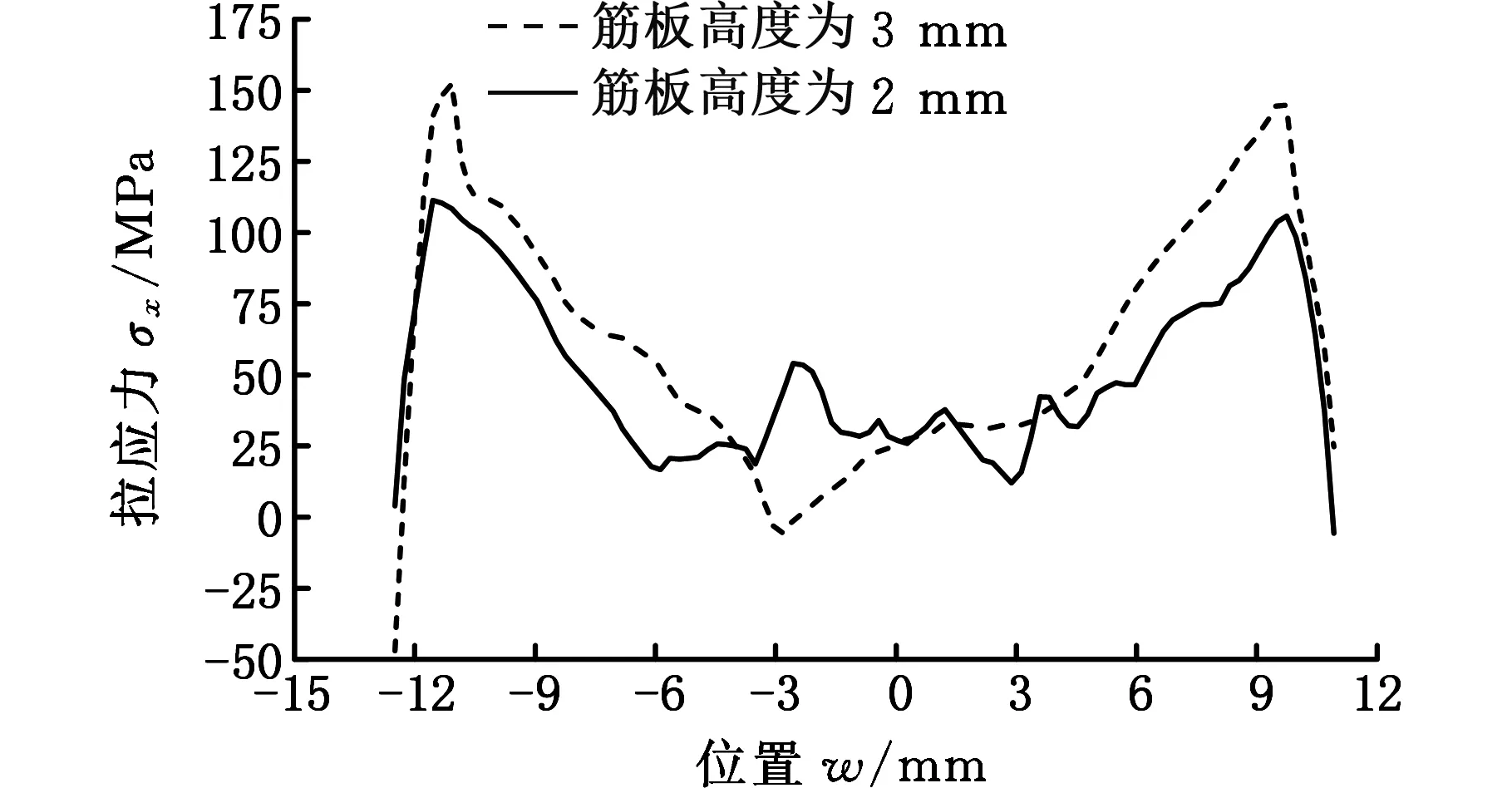

直壁筋板擠壓成形初始階段,斜壁部分壁厚大,應變速率小,壓下時反向流速慢,而筋板部分壁厚小,應變速率大,壓下時反向流速快,擠壓時形成的側壁對筋板部分有牽制作用,而筋板底部壁薄,成形時受向上的頂壓力,因筋板此時高度小,筋板頂端自由,根據連續性理論可以確定,筋板向上的頂壓力很小且近似均布載荷,筋板受力變形可用圖6所示模型進行分析。扇形筋板可簡化為兩側固定端傾斜的矩形截面梁,受均布載荷頂推作用和斜面側壁傳遞來的橫向拉伸載荷作用,忽略角部筋板與側壁間的其他約束載荷,根據圖6,扇形筋板受力可簡化為筋板拉伸和筋板彎曲的疊加。

兩端固定梁受均布壓力產生彎曲,依據彈塑性理論,彈塑性階段筋板橫斷面上應力分布可用下式表達[12-13]:

(1)

式中,x、y為任意一點的坐標;μ為泊松比。

因初始階段q值很小,參考式(1)知,由彎曲產生的σx值也很小,故認為此時彎曲分布載荷對筋板內水平拉應力影響很小。下面分析筋板拉伸的情況。如前所述,薄壁筋板變形屬于平面應力問題,側壁沿模具斜面的方向傾斜向上移動,形成對筋板的橫向拉伸作用,考慮到筋板與側壁連接處存在局部應力集中現象,拉伸作用引起的應力集中可用數值解法近似求解。圖7給出了帶凸肩筋板拉伸產生應力集中時水平拉應力分布的數值解[14]。依據本文案例的參數由文獻[14]查得,應力集中系數約為2,所以筋板中拉應力可用下式計算:

圖7 拉伸應力在筋板角部分布的數值解[14]

角部開裂的情況下,角部拉應力最大值應取強度極限σb。

綜上所述,依據圖7可以得到筋板的上邊界附近水平拉應力分布(忽略筋板彎曲影響)。如圖8所示,筋板的中部拉伸產生的拉應力大于σs/2,筋板靠近側壁部分(或稱筋板根部)因存在嚴重的應力集中,比筋板中部應力值高出2倍,會產生局部塑性變形,而且作用范圍小,塑性變形難以向周圍擴展,從圖8可查得屈服變形范圍是距側壁1.0 mm范圍內。在初始階段,由扇形角造成的筋板拉伸變形主要集中在角部,角部小范圍的變形必然導致角部率先開裂,然后裂紋持續發展(圖5),這是扇形薄壁筋板難以成形的根本原因。

圖8 筋板內水平拉應力分布

3 扇形筋板面內拉應力分布及影響因素分析

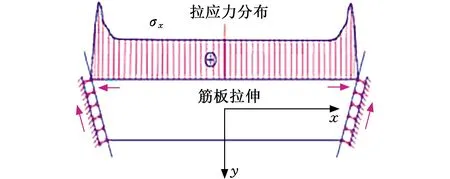

3.1 扇形筋板面內拉應力分布

利用DEFORM軟件,根據對稱性,本文取1/4模型(單孔)進行分析。分析的初始狀態為:口部筋板高度為3 mm,零件口部平齊,口部位置標識如圖9所示。

圖9 筋板口部位置

經模擬計算,可以得到筋板成形初期在沿筋板長度方向(水平方向)上的拉應力分布,如圖10所示。圖10中筋板兩側根部各存在一個拉應力峰值,這是因為側壁對筋板有很大的牽制作用,這種牽制力在筋板形成初期是向下的,因為側壁部分壁厚大,反向生長變形需要的材料多,所以向上的移動滯后于筋板,在筋板與側壁交匯處會形成一個剪切變形區,故兩側會各自出現一個拉應力波峰。由圖10還可以看出,筋板中部水平方向拉應力變化不大,由此可知筋板中部向上的頂推力很小,驗證了圖8理論分析結果的正確性。

圖10 拉應力沿筋板長度方向的分布

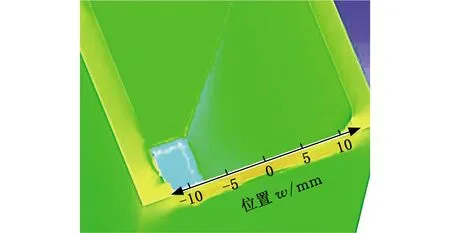

文獻[10]模擬得到了不同筋板高度對應的筋板水平拉應力分布和不同圓角半徑對應的筋板水平拉應力分布,結果見圖11。

(a)筋板高度的影響

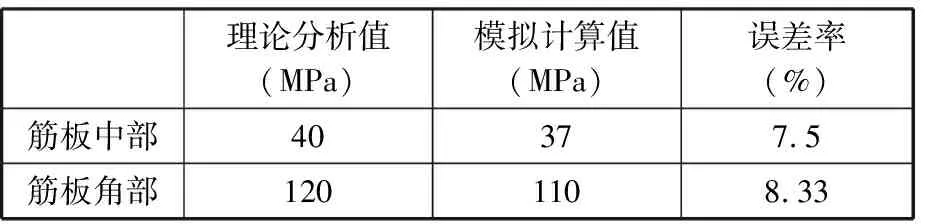

從上述結果可以看出:筋板成形時所受拉應力曲線呈現中間平坦、兩邊快速升高的狀態,與圖8力學分析的結果一致,相互驗證了各自的正確性。筋板高度為2 mm時,拉應力理論分析值與模擬計算值對比結果列于表1中(此時σs=80 MPa)。角部理論分析拉應力值應取開裂前硬化值σb(120 MPa)。模擬計算結果和理論分析結果相符合。圖11[10]結果表明:無論是增加壓下量還是改變凸模圓角半徑都不能改變拉應力分布的變化趨勢;兩側拉應力數值最大部分的位置在凸模圓角處,圓角應力集中對筋板成形拉應力數值有決定性影響。

表1 筋板拉應力理論值與模擬值比較

3.2 拉應力分布與開裂缺陷

基于對筋板受力的力學分析和模擬計算,可以明確兩點:①變形材料流動不協調會引起不同部位之間的牽拉作用,如筋板部位流動速度快,側壁部分流動速度慢,可造成筋板兩端附近拉伸開裂;②扇形筋板的張開角在筋板成形過程中會引起筋板面內拉應力增大,但因角部圓角半徑小,造成應力集中,可形成局部的集中塑性變形,使角部開裂。兩種因素的疊加,導致筋板成形初期會發生角部開裂,如圖5所示。筋板一旦角部開裂,則應力集中現象更加明顯,迫使筋板只能承擔很小的水平方向拉應力。早期角部開裂直接破壞了筋板的后續擠壓成形。

3.3 應力轉移法的提出

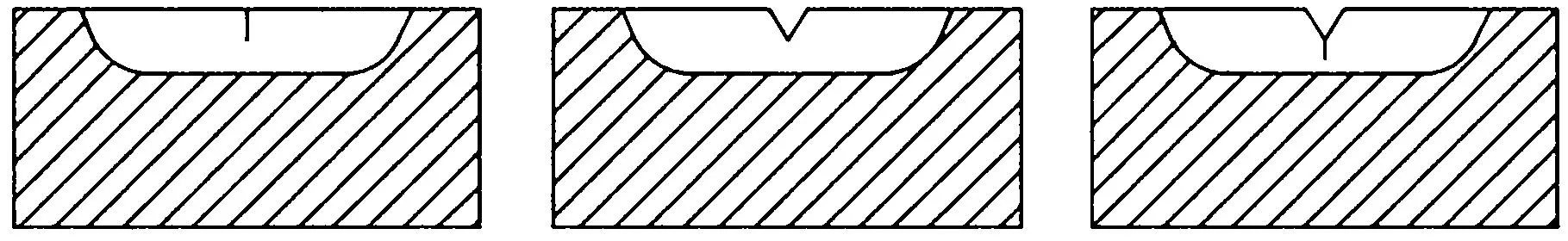

本文提出的應力轉移法依據應力集中原理,成形初期在筋板中部位置制作人工切口,切口形式多樣,如圖12所示,切口深度一般取4~6 mm。

圖12 人工裂紋開口形式

擠壓成形時,筋板中部流動阻力略小,且筋板中部預制切口減小了筋板自身變形的阻力,使拉伸和彎曲都更加容易,故筋板中部切口處轉化為最薄弱處,加上切口應力集中,此處最先發生變形開裂,從而改變筋板成形時的面內拉應力分布,解決了筋板角部開裂難題。

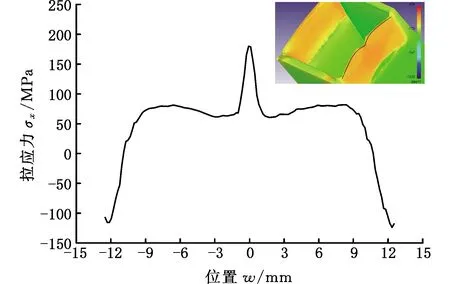

圖13為帶切口筋板擠壓時,板內水平方向拉應力分布圖。計算結果表明,切口底端產生明顯應力集中,筋板內最大拉應力發生部位從角部附近轉移到切口部位。對比圖13與圖10、圖11可見,筋板面內水平拉應力分布形態發生了根本改變,增加切口后,筋板兩端小圓角處的拉應力由原來的峰值水平降低到零附近甚至表現為壓應力,這充分顯示出人工切口的應力釋放效果。

圖13 筋板中央切口時板內拉應力分布

由圖13還可以發現,切口兩側拉應力仍存在數值上可達到70 MPa左右的平臺區,此部分筋板還會有塑性變形發生,呈現出從切口位置向左右兩側分開的中分式筋板面內彎曲狀態。

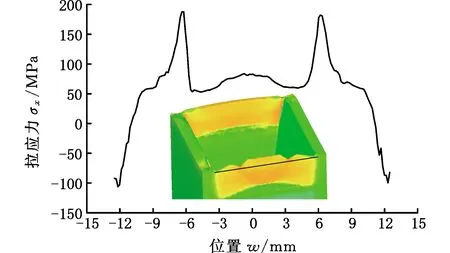

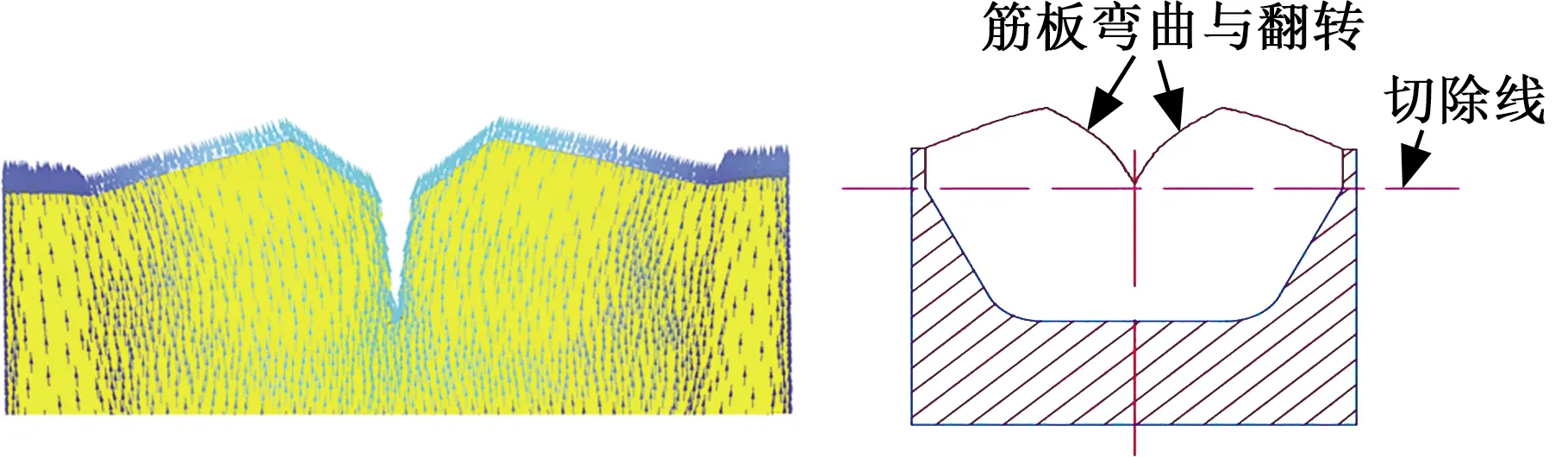

如筋板長度過大,大于筋板高度2倍的話,仍然存在角部應力集中引起開裂的風險,此時可采用多個切口方案。筋板上預制雙切口,擠壓成形時筋板內拉應力的分布狀態也會發生改變。圖14所示為雙切口筋板面內拉應力分布形態,可見,筋板上介于兩個切口之間的材料拉應力仍在屈服極限附近,但從切口到側壁處,拉應力分布曲線呈近乎直線形式下降,甚至在與側壁連接處附近呈現出壓應力。至此,扇形筋板擠壓過程中,扇形角引起的面內拉應力造成筋板根部開裂問題得到解決。圖15驗證了筋板雙切口擠壓成形時開裂部位發生轉移的情況。由圖15可明顯看出,裂紋擴展部位轉移到切口尖端處,而筋板側面根部無開裂跡象,圖14的拉應力分布更加證實了這一觀點。

圖14 雙切口狀態筋板面內拉應力分布形態

圖15 扇形筋板開裂在雙切口部位擴展

4 約束釋放與筋板翻轉展寬策略

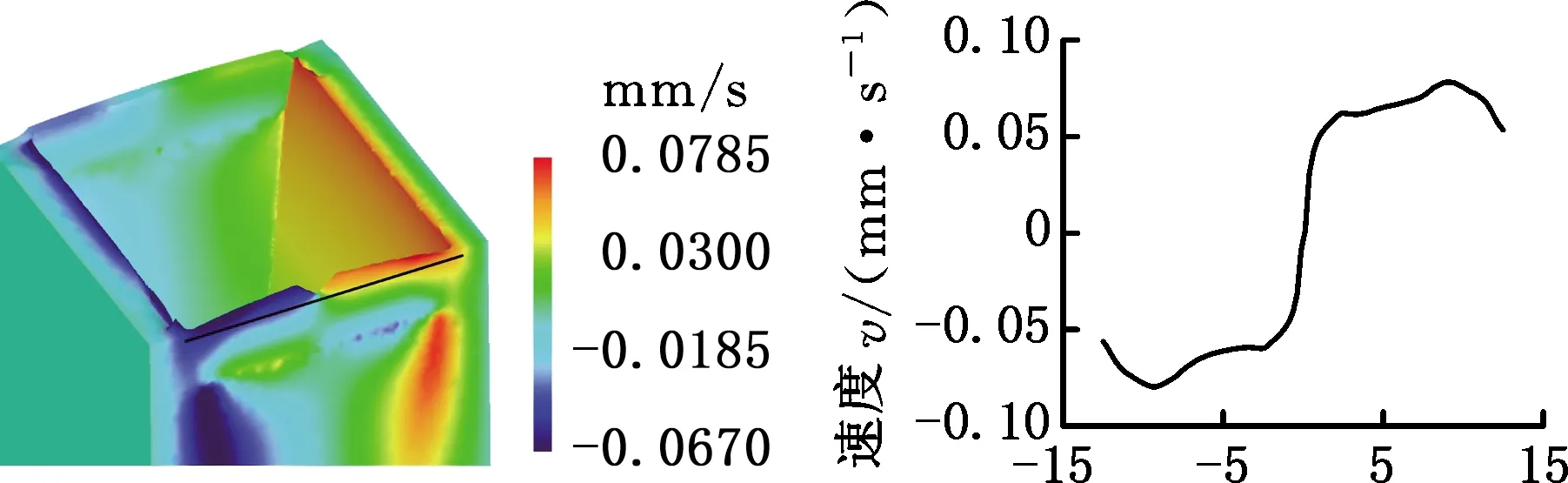

采用應力轉移法在筋板上預制切口可使筋板面內拉應力分布形態發生根本改變,消除筋板成形時面內拉應力造成的角部開裂誘導。圖16所示為有中間切口的筋板在擠壓過程中水平方向材料流動速度分布狀態,可見筋板變形是以豁口為中心向兩側水平移動,切口處材料僅做垂直移動,切口處將繼續產生向下的裂紋。

(a)水平流速分布云圖(b)筋板水平流速圖

帶切口筋板擠壓變形垂直方向上的流動速度分布見圖17。圖17顯示:切口附近材料向上流動速度最大,并隨遠離切口的距離增大而逐漸減小。由此可見,切口右側部分筋板位移存在繞某點順時針轉動的分量成分;與此相對,切口左側部分筋板的位移存在繞某點逆時針轉動的分量成分。切口部位如果不發生開裂,筋板左右兩部分的逆時針轉動成分和順時針轉動成分互相制約,互相限制,在筋板根部圓角處就會存在筋板流速和側壁流速不協調問題,加之圓角應力集中的作用,極易發生撕裂。力學分析結論、圖4的模擬結果和圖5實物照片都證實了這一點。

(a)筋板垂直方向流速分布(b)垂直流速分布曲線

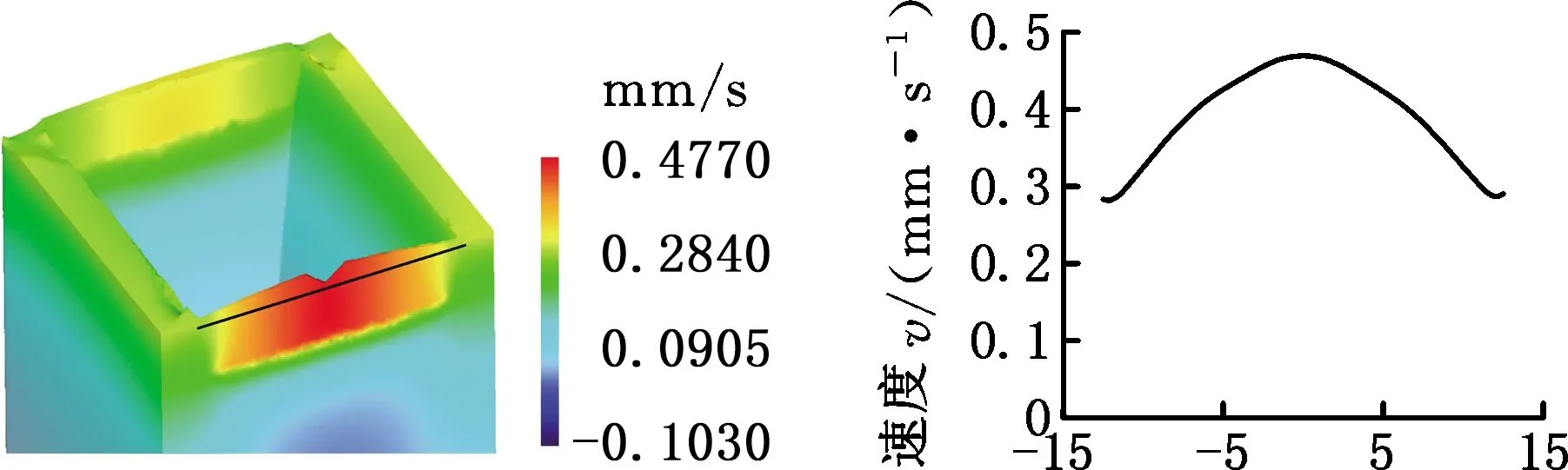

由圖16可明顯看出,筋板上以切口為界,左側部分有向左的水平速度分量,右側部分有向右的水平速度分量,又考慮到有切口狀態的筋板面內拉應力分布情況(圖13),筋板中部切口裂紋會快速向下擴展。這種裂紋的擴展又解除了筋板切口左右兩側各自的轉動約束,因此切口兩側的已成形筋板會各自向逆時針方向和順時針方向偏轉,使筋板的垂直纖維發生向左右不同方向的彎曲,這種彎曲使得已成形筋板得以偏轉方向,由垂直方向向水平方向偏轉,從而增加筋板寬展量,補足筋板因切口造成的橫向拉伸不足的問題。而切口引起的開裂部位是在筋板靠近中部位置,筋板中部區域擠壓變形流速較快,后續成形中切口很快升高到超出零件筋板要求的高度,成為加工余量被切除。圖18為筋板翻轉展寬成形的原理示意圖。

(a)切口附近材料面內彎曲(b)筋板翻轉展寬示意

采用應力轉移法實現薄壁扇形筋板擠壓翻轉成形,簡單可靠,已在某產品生產中使用。實際產品的擠壓毛坯展示于圖19中。

圖19 扇形筋板零件剖切展示圖

5 結論

(1)提出的應力轉移法大幅度減小了扇形筋板反擠壓成形筋板根部面內拉應力數值,解決了筋板成形時的角部開裂缺陷問題。

(2)預制切口可釋放筋板變形時的自身約束,促進筋板變形時以切口為分界在自身面內分別向左右兩側翻轉,實現了在小拉應力作用下依靠筋板的異向翻轉來增加筋板展寬的目的。

(3)預制切口是解決大高厚比扇形筋板擠壓成形局部變形協調問題和筋板根部開裂問題的關鍵工藝措施。