裝焊模塊化生產島的開發應用

許小雷,田見,譚小松,于乃勇

北京福田戴姆勒汽車有限公司 北京 101400

目前汽車行業焊裝自動化及柔性化水平越來越高,為適應市場需求,產品種類變化和更新換代速度越來越快,企業在一次性投資完成之后,還要考慮持續的產品升級換代以及不間斷的設備維護保養成本。生產線規劃設計時,為了應對產品種類多樣化和同種產品的不斷更新換代,焊裝生產線布局形式較多,導致不同產品生產線布局都不相同。

生產線建設主要從以下三個原則進行考慮:

(1)模塊化 不同類型的產品,裝焊生產的方式一般不同,例如前圍、側圍、頂蓋等分總成,生產方式一般是小型區域的機器人工作島、連成線體的滾床滑橇、線體兩端是機器人或者輸送設備(自動/半自動/手動)等。每種分總成的生產方式、生產區域及設備選型不盡相同。

(2)柔性化 不同類型的產品對應的生產線,由于生產線布局不同、夾具形式不同及設備選型不同等因素,不同的生產線不能共用生產。同一條生產線,即使生產相同的產品,由于產品升級換代或者設計變更,可能也會造成生產線需要一定的改造才能生產升級或者換代的產品。

(3)標準化 不同的作業單元,由于布局不同,設備品牌和選型、電氣標準及安全協議等均不盡相同。

常規設計時很難將上述三個原則完全考慮,會造成線體布局分散化、多樣化,沒有形成統一的模塊化線體布局,往往對生產維護、人員培訓及突發事件處理等造成了很多障礙,使得二次開發成本、管理成本和維護成本居高不下。

傳統自動化生產單元布局形式

1.機器人工作站

工作站主要由焊接機器人、夾具和滑臺構成,如圖1所示。優點是占地面積小,自動化程度高;缺點是柔性化程度低,可生產的產品種類少,相對投資高。

2.多工位生產線

這種生產線由2個及以上生產工位構成,一般情況下為直線形布局,工位之間互相獨立。此布局優點是形式簡單,缺點是占地面積大,模塊化及柔性化程度低、投資較低。如圖2所示。

圖2 多工位工作站

以上可得出,重型貨車行業焊裝領域急需一種模塊化、標準化布局,滿足各類產品自動化生產,且占地面積小,柔性化程度高,可將焊裝生產線統一化的布局模型。

裝焊線模塊化生產島技術

1.工藝布局

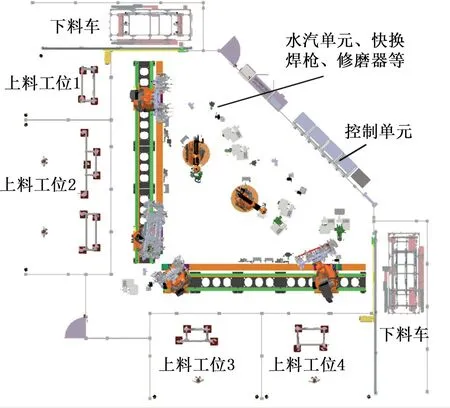

相比傳統的自動化生產單元,北京福田戴姆勒汽車有限公司開發的重型貨車裝焊線生產島從模塊化、柔性化、標準化等方面進行了全新的定義和升級,其工藝布局如圖3所示。

圖3 模塊化焊接生產島工藝布局

2.系統組成

裝焊線模塊化生產島系統共有上料單元、下料單元、搬運單元、焊接單元和控制單元五部分組成,各單元功能和介紹分別如下。

(1)上料單元 該系統有4個上料工位(根據情況可擴展數量),均勻分布在直角三角形布局的兩個直角邊。每個上料工位有固定的支架,支架上放置機器人抓手(未放料時呈打開狀態)。操作工將工件放在抓手上,確認好放置完整性和正確性之后退出工位。

(2)下料單元 該系統由2個下料工位組成(數量可拓展),在直角三角形布局的兩個銳角端頭。下料車為精定位料車,料車可由人工或AGV等不同方式輸送至其他工位。

(3)搬運單元 搬運單元由兩個機器人七軸和四臺機器人組成(R1、R2、R3、R4),每個七軸上配置2臺機器人,每臺機器人的型號一致。搬運機器人在作業初始階段沒有任何終端執行單元,僅有快換接頭。接收到作業指令之后機器人移動至上料工位,通過快換裝置與抓手連接,抓手夾緊,機器人通過抓手將工件托舉并移送至焊接區。兩個七軸呈垂直分布,長度一致(也可根據產品尺寸進行拓展),形成直角三角形布局的兩個直角邊;四臺搬運機器人可通過快換方式,放下抓手之后再連接焊槍,進行焊接作業。

(4)焊接單元 焊接單元由兩臺機器人(R5和R6)和若干焊槍及修磨器、水汽單元等組成。搬運機器人將工件搬運至焊接區后,焊接機器人持相應焊槍進行焊接,焊接過程中實時調整作業姿態并更換焊槍。焊接單元在三角形布局的內側,焊接機器人的位置一般為固定形式。快換焊槍、修磨器及水汽單元在機器人周邊布置,可被不同的機器人共用,以降低成本。

(5)控制單元 控制單元包含機器人控制柜、焊接控制器、一次側水汽接口及PDP柜等。控制單元布置在三角形布局的底邊位置,呈依次排布在圍欄外側。

3.工作流程

生產島工作流程為:抓手在上料工位(一般為4~5個,數量可擴展),抓手打開→操作工將工件放置于抓手上,確認→操作工離開工位,確認→R1/R2/R3/R4與抓手連接(通過快換接盤)→通電、通氣,抓手夾緊→R1/R2/R3/R4抓舉工件,調整姿態,R5/R6焊接,R2/R3進入下個循環→R1/R4作業完成,將工件放在下料車,進入下個循環。

系統特點

針對新型模塊化生產島的特點進行歸納,主要從模塊化、柔性化和標準化三方面進行說明。

1.模塊化

重型貨車生產線的分總成生產單元一般是根據地板、前圍、左右側圍、后圍和頂蓋來進行劃分,本文介紹的模塊化生產島的作業內容覆蓋了地板、前圍、左右側圍、后圍及頂蓋等6個分總成的生產,每個分總成生產島的布局完全一致,僅機器人執行端有差別。例如可以將部分焊槍更換成涂膠機、螺柱焊機、鉚接機等來生產不同的產品。

裝焊線生產島的模塊化主要體現以下四方面:

(1)上料工位模塊化 根據需要拓展數量和變更上料抓手。

(2)下料工位模塊化 根據需要拓展數量和變更下料臺車。

(3)輸送端模塊化 各個生產島的七軸和搬運機器人都設定好了規格和型號,根據運行距離可拓展七軸長度。

(4)執行端模塊化 根據需要快速更換抓手、焊鉗等,無需線體改造。

2.柔性化

(1)產品柔性化 同一個生產島通過調整抓手和焊鉗,完全能夠生產不同種類的焊接分總成以及同一種焊接分總成不同的變體。

(2)工藝柔性化 同一個生產島可以集成不同類型的工藝,包含搬運、點焊、MAG/MIG焊、涂膠、螺柱焊和鉚接等。

(3)生產柔性化 生產島內的六臺機器人(見圖4),每2/3/4臺都可以聯合作業,同時所有的工件都可以在R1/R2/R3/R4之間傳遞,即R1和R2抓手上產品焊接完成后,R2上的產品直接由機器人進行handshake (手遞手)傳遞至R1抓手上,再次進行焊接,焊接完成后由R1放置在下料車上。同理,R3和R4之間也可進行handshake,最后由R4焊接完成放置在下料車上。當遇到較復雜的總成時,R3和R2之間也可進行handshake操作,最高可以做到 R4→R3→R2→R1,由4臺機器人進行handshake操作最后由機器人完成下件,從而避免操作者人工搬運重零件。

圖4 模塊化焊接生產島

3.標準化

(1)尺寸標準化 各個生產島的布局尺寸完全一致。七軸、抓舉機器人、焊接機器人、上下料工位和控制單元等進行了統一的標準化的品牌和型號的選擇,形成了企業標準。

(2)選型標準化 各個生產島的七軸,抓舉機器人、焊接機器人、上下料工位及控制單元等,進行了統一的標準化的品牌和型號的選擇,形成了企業標準。

(3)控制標準化 各個生產島的PLC控制、電氣連接、焊接控制方式等約束條款完全一致,形成了企業標準。

(4)安全標準化 各個生產島的各個上下料口、人機交互的場景、維修空間的設定等都形成了統一的安全標準。

模塊化生產島的優點

裝焊車間新型模塊化生產島在維護保養、線體布局、產能提升和員工培訓方面均有很大的方便性。

(1)維護保養便利 每個標準生產島的所有的設備的品牌和型號均一致(抓手和焊鉗的尺寸有所差異)。當設備發生故障時,維修工程師處理的流程完全一致,不需要單獨做專門培訓;設備零部件的更換均可互換,降低了維護保養的成本和周期。

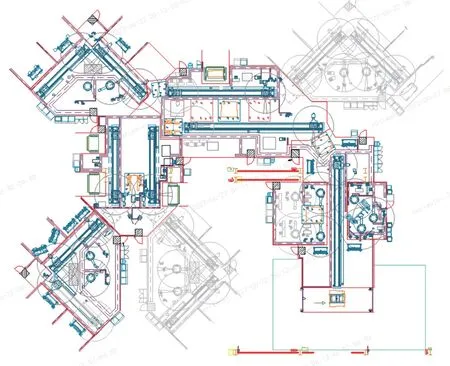

(2)線體布局便利 模塊化的生產布局,生產島的輪廓尺寸為標準尺寸,可以根據車間情況進行平移、旋轉、增加及組合等進行布局標準島的位置,為生產規劃布局提供便利性。如圖5所示,島1和島2通過中間傳輸進行組合,將工件自動傳輸到后續工位,島3和島4為產品(產能)升級預留。

圖5 焊接生產島組合

(3)產能提升便利 當需要提升某個(或多個)分總成的產能時,只需要復制標準生產島即可(見圖5);當需要將某個標準島生產的產品更換為另外一種產品時,只需要更換抓手和焊鉗,并復制新產品程序即可完成切換,幾乎無需改造時間,降低改造成本。

(4)培訓便利 針對工藝員、電氣工程師、機械工程師、操作工、維修工和安全管理員等的培訓,僅完成一個生產島的培訓內容即可拓展到所有標準島的內容,節省培訓時間和成本。

結語

模塊化、標準化的設備在汽車裝焊行業內的應用案例屢見不鮮,但是作為重型貨車車身分裝線內集成并使用以形成柔性化程度較高的線體,本項目在國內屬于首例。

在項目規劃前期,項目組成員充分調研了國內外卡車焊接和機器人應用的行業特點,發現合理拆分焊接分總成的零件并合理選型設備是本項目要克服的重點。

本項目圍繞模塊化、柔性化、標準化三個重心,目標是實現所有分總成焊接的自動化生產。在項目實施過程中,項目組也遇到了各類標準化難以統一的難題,并一一克服解決,為項目的順利實施積累了寶貴的經驗。模塊化的生產島作為貨車分總成生產的一種全新的生產模式和理念,柔性化理念體現明顯,在車身產品升級換代時,可以為企業節約大量的改造時間和投入資金,為產品投放市場贏得了寶貴的時間。綜合這些優點,模塊化的焊接生產島在載貨車乃至汽車白車身裝焊行業內都具有很大的推廣價值。