SMT雙面屏蔽罩側(cè)邊焊接工藝精益管理

合肥鑫晟光電科技有限公司□陳紅 彭媛媛 宋飛飛 吳學咿 王鑫 趙濤 趙凱旋 王曉磊

SMT(表面貼裝技術(shù))是目前電子組裝行業(yè)里使用最為廣泛的一種技術(shù)和工藝,是指通過一定的工藝、設(shè)備、材料將無引腳或短引線表面組裝元器件貼裝在PCB或其他基板的表面上,通過回流焊等方式進行焊接的電路裝連技術(shù)。SMT的關(guān)鍵工藝流程包括印刷、貼片、回流焊等,其中貼片工藝又可以分為單面貼裝和雙面貼裝,雙面貼裝在實現(xiàn)高集成PCBA產(chǎn)品的同時也給SMT工藝帶來了一定難度。

本文主要介紹的雙面屏蔽罩設(shè)計焊盤位于PCB板邊側(cè)面,這種在實現(xiàn)雙面焊接的同時還要滿足屏蔽罩的側(cè)邊焊接精度的需求,極大拉升了對SMT的高精度工藝要求。由于是初次引進雙面?zhèn)冗吅附樱嚓P(guān)制程經(jīng)驗不足,試產(chǎn)中還存在屏蔽罩空焊等問題亟待改善。

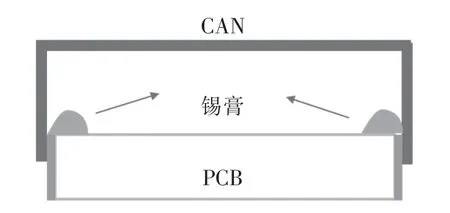

(1)錫膏印刷

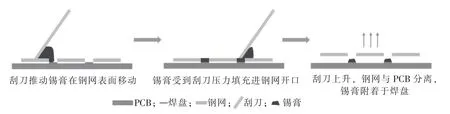

在SMT工藝中,印刷錫膏是第一步也是影響最終焊接質(zhì)量的關(guān)鍵工藝流程之一。錫膏印刷流程如圖1所示。其目的主要是通過鋼網(wǎng)將足量的錫膏轉(zhuǎn)移到PCB焊盤上,錫膏在流動過程中受到刮刀的推力作用,經(jīng)過鋼網(wǎng)開孔下落至相應的焊盤上,印刷結(jié)束鋼網(wǎng)與PCB脫離,錫膏完全落在對應的焊盤上。影響錫膏印刷的關(guān)鍵工藝參數(shù)包括刮刀速度、刮刀壓力、鋼網(wǎng)厚度、鋼網(wǎng)開口、脫離速度等。鋼網(wǎng)的厚度一般由PCB焊接最小零件類型及最小元件間距決定,如最小零件是0402,一般鋼網(wǎng)厚度為0.1mm,最小零件為0201時,鋼網(wǎng)厚度一般為0.08mm。當鋼網(wǎng)厚度一定時,開口大小及形狀成為影響錫膏印刷質(zhì)量的關(guān)鍵因素。

圖1 錫膏印刷流程

(2)專用吸嘴設(shè)計

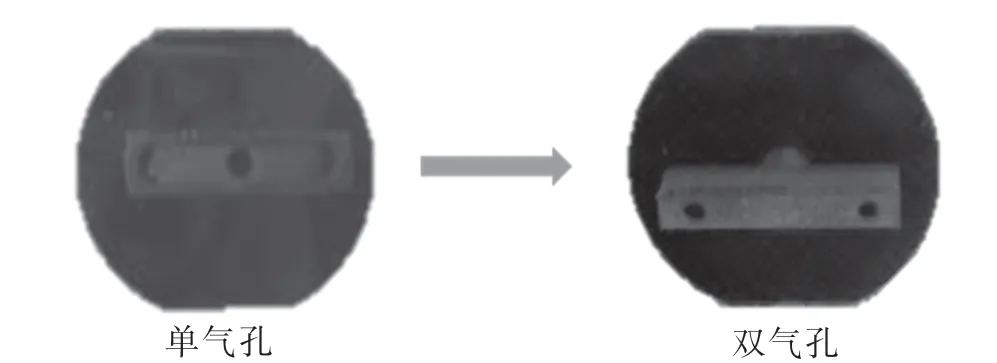

屏蔽罩尺寸較大,普通吸嘴吸附效果不穩(wěn)定,如圖2所示通過將原有單氣孔吸嘴更改為雙氣孔吸嘴,可以使吸附屏蔽罩更加穩(wěn)定,在高速運轉(zhuǎn)過程中吸著力更強,貼裝下壓時,受力均勻,提高吸著穩(wěn)定性。

圖2 吸嘴示意圖

(3)屏蔽罩規(guī)格設(shè)計

SMT的貼片工藝可以通過高精度的貼片機實現(xiàn),在貼片前的錫膏印刷是影響SMT焊接質(zhì)量的關(guān)鍵工藝之一。傳統(tǒng)的SMT工藝中焊盤均位于PCB板面,錫膏只需要通過設(shè)計相應的鋼網(wǎng)開口漏印在PCB上即可。印刷流程如圖1所示,錫膏在受到刮刀的推動力作用下,經(jīng)由鋼網(wǎng)開口下落至對應的焊盤上,實現(xiàn)PCB的印刷工藝。

本文中所涉及的產(chǎn)品屏蔽罩要求焊接在PCB側(cè)面,這種焊接方式的優(yōu)勢在于一方面可以降低PCBA厚度,減小SMT焊接空間,另一方面同時還可以增加電磁屏蔽效果。為了實現(xiàn)此種屏蔽罩在PCB側(cè)面焊接,將其焊盤設(shè)計位于PCB板邊兩側(cè),因此需要對鋼網(wǎng)開口的尺寸進行外擴,使得印刷后的錫膏可以下落附著于PCB板側(cè)邊。而外擴的尺寸大小也與屏蔽罩的外寬尺寸緊密相關(guān)。

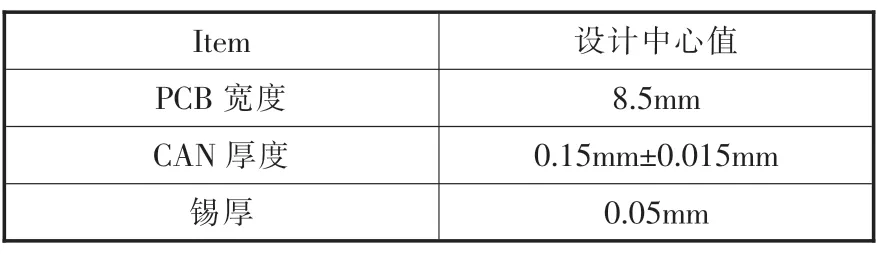

1)規(guī)格中心值設(shè)定

如圖3所示,屏蔽罩的外寬尺寸需要考慮到印錫厚度,屏蔽罩厚度以及板寬。因此,屏蔽罩的外寬尺寸設(shè)計中心值應為PCB寬度+錫厚×2+CAN厚度×2=8.5+0.05×2+0.15×2=8.9mm。見表1。

圖3 CAN焊接示意圖

表1 原材設(shè)計中心值

2)規(guī)格公差的設(shè)定

通過對不同外寬尺寸的屏蔽罩進行SMT投入驗證,當尺寸偏小時會產(chǎn)生浮起不良,尺寸偏大時會產(chǎn)生空焊不良,CAN外寬水準在8.84mm~8.96mm之間無不良,因此規(guī)格設(shè)定為8.9mm±0.05mm較為合理,有利于焊接良率的大幅提升。見表2。

表2 CAN外觀水準驗證

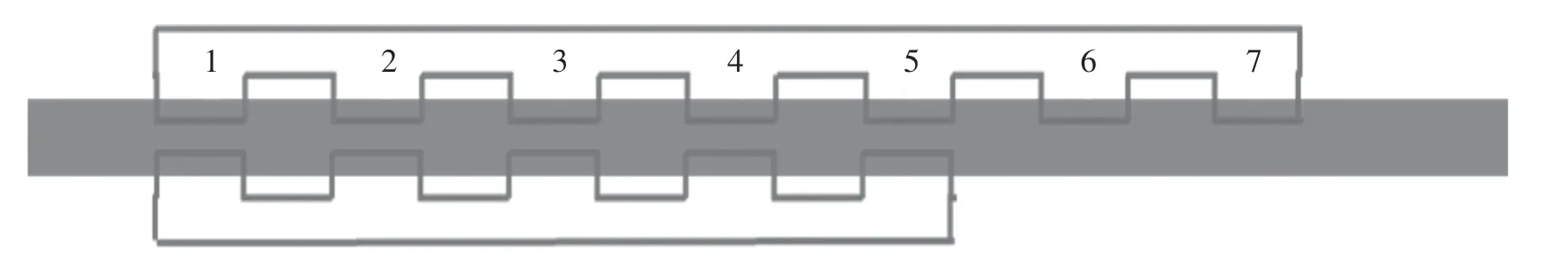

(4)鋼網(wǎng)開口的設(shè)定

本機種為雙面CAN工藝,A面為大CAN,B面為小CAN,兩面CAN的長度、pin腳個數(shù)存在差異,SMT工藝優(yōu)先順序為先進行B面SMT,再進行A面SMT。如圖4所示,1~5 pin腳處的鋼網(wǎng)開口為0.45mm且側(cè)面焊盤經(jīng)過兩次印刷上錫,而6~7處焊盤僅經(jīng)過一次印刷上錫,因此對于邊緣6~7的pin腳位置,鋼網(wǎng)開口增加至0.46mm。

圖4 雙面CAN示意圖

(1)CAN外寬尺寸管控——限位器導入

PCB側(cè)邊焊接對于屏蔽罩的外寬尺寸管控要求較為嚴格,公差僅為±0.05mm,為了實現(xiàn)對此尺寸的穩(wěn)定管控,導入了限位器卡槽,對CAN的外徑寬100%卡控,此外增加SPC管控,監(jiān)測頻率2pcs/0.5h,以確保原材的品質(zhì)管控穩(wěn)定。

(2)SMT制程管控

SPI是指錫膏檢測系統(tǒng),主要是用以檢測錫膏印刷的面積、體積、高度、形狀、橋接等,從而實現(xiàn)對錫膏印刷質(zhì)量的品質(zhì)監(jiān)控,SPI能有效確保良好的錫膏印刷質(zhì)量,最大程度地減少可能存在的成品不良率。

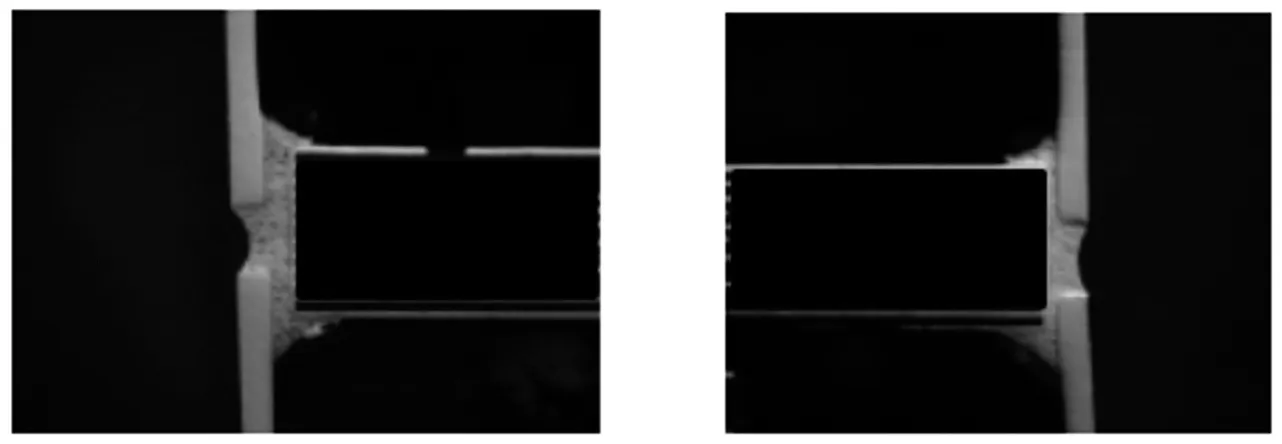

爐后的PCBA成品可通過切片狀態(tài)判斷焊接可靠性,如圖5所示,從切片圖片可以看到焊錫與PCB以及CAN之間的焊接狀態(tài)良好,試產(chǎn)階段測試頻率要求1pcs/build,量產(chǎn)初期測試頻率為1pcs/2Weekly。

圖5 CAN切片

本文基于SMT焊接原理,根據(jù)PCB原材,CAN原材以及鋼網(wǎng)印錫厚度,通過DOE驗證,確定了屏蔽罩的尺寸管控要求;根據(jù)本機種的雙面屏蔽罩焊接要求,確定了鋼網(wǎng)開口設(shè)計。通過對SPI數(shù)據(jù)的監(jiān)測以及切片監(jiān)控焊接可靠性,保證了雙面屏蔽罩側(cè)邊焊接的量產(chǎn)穩(wěn)定性。為后續(xù)新項目的展開提供了一定的經(jīng)驗積累,輸出了一套完成的精益管理方法。