磷石膏增白凈化技術研究現狀

李 恒,張 暉

(云南云天化環保科技有限公司,云南 昆明 650000)

我國95%以上的濕法磷酸生產采用二水法工藝,每生產1 t磷酸副產磷石膏(干基)4 ~5 t。據中國磷復肥工業協會2020 年統計,我國年副產磷石膏約為7 500 萬t。磷石膏含有染色的有機類雜質和金屬類雜質等,這類染色雜質使磷石膏呈現淺黃、淺灰或灰黑色[1],導致磷石膏及焙燒石膏白度較低。這也成為限制磷石膏深加工及在建材和化工填料方面應用的瓶頸,尤其是在用作聚合物的填料和粉刷石膏、石膏裝飾制品等方面。因此,為了提高磷石膏資源化利用率,拓展利用途徑,必須對磷石膏進行增白凈化處理。

1 影響磷石膏白度的因素

物質表面光反射率決定了其白度,反射率等于散射系數與吸收系數的比值[2]。散射系數由物質自身折射率、粒度分布和顆粒大小及形態等因素決定,吸收系數則由物質成分和元素種類決定[3]。磷石膏中染色雜質包括有機類雜質和有色金屬離子。有機類雜質一方面來源于自然界中磷礦石與有機物沉積、共生,濕法磷酸生產后部分殘留在磷石膏中;另一方面來源于磷礦浮選過程中加入的有機類浮選藥劑。有機類雜質一般呈現黑色,導致磷石膏呈現灰白色或灰黑色。磷石膏中的染色金屬元素主要有Fe、Cr、Cu、Mn 等,以硫酸鹽、磷酸鹽、氧化物等形式存在于磷石膏顆粒表面、縫隙間或包裹于二水硫酸鈣晶體中,使磷石膏呈染色金屬離子的顏色,可能是其中的一種金屬元素染色或幾種金屬元素交叉染色。其中鐵離子是磷石膏中含量最高且對白度影響最大的金屬離子,通常使磷石膏呈現不同程度的灰、黃等顏色。

2 磷石膏中染色雜質賦存形態

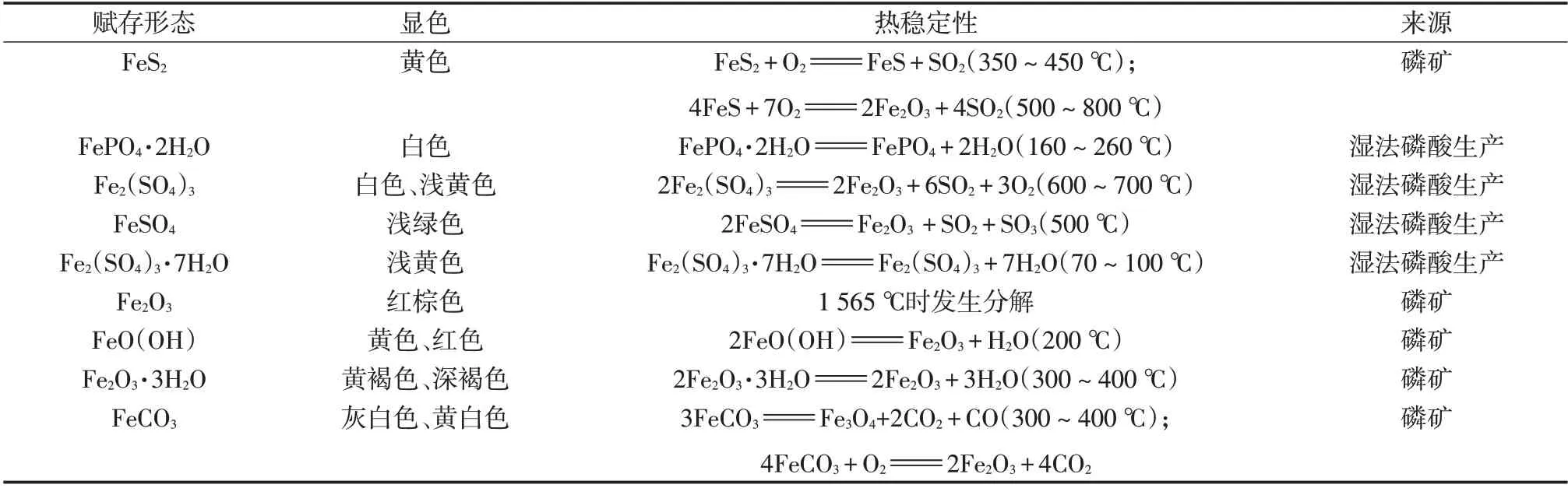

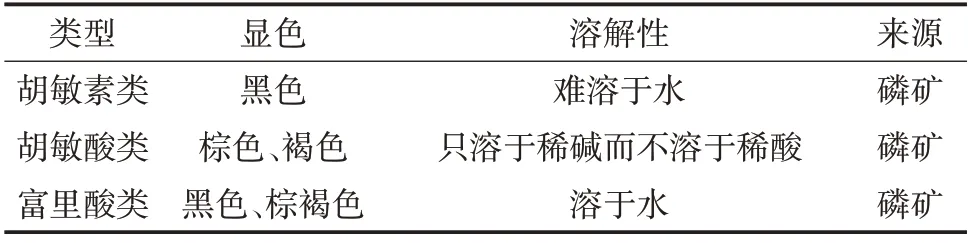

為了清楚分析磷石膏顯色原因,須全面系統地研究磷石膏中染色雜質的賦存形態、來源及物理化學性質。磷石膏中鐵類染色雜質和有機類染色雜質賦存形態及性質分別見表1和表2。

表1 磷石膏中鐵類染色雜質[4-5]

表2 磷石膏中有機類染色雜質[6-7]

磷礦石中的鐵經過二水法濕法磷酸工藝后部分轉化為Fe2(SO4)3、FePO4等形式,但仍有小部分以鐵礦石、鐵礦石與有機質形成的復合體形式存在。中高溫焙燒條件下鐵類雜質分解后以鐵氧化物形式存在,導致焙燒石膏粉白度降低。磷石膏中Fe 元素含量與磷石膏粒徑存在一定關系,Fe 元素主要分布于粒徑大于0.8 mm的顆粒中。

磷礦石中有機物經過濕法磷酸生產工藝后仍有大部分殘留在磷石膏中。通過紅外光譜分析可知磷石膏中有機類雜質主要含有O—H、C—H、C O、N—H、C—OH等官能團[4,7]。采用色質聯譜儀進一步檢測出磷石膏中含有乙二醇甲醚乙酸酯、異硫氰甲烷、3-甲氧基正戊烷、2-乙基-1,3-二氧戊烷[6]。磷石膏粒度與有機物含量存在一定的關系,當磷石膏粒徑大于300 μm 時,有機物質量分數為0.34%,而磷石膏粒徑在80 ~160 μm和低于80 μm時,有機物質量分數分別為0.09%和0.05%[8]。

3 磷石膏增白凈化技術

磷石膏增白凈化技術分為濕式、干式和混合式。其中濕式增白凈化技術包括浮選法、浸提法、化學漂白法、旋流分級法、萃取法、生物脫色法;干式增白凈化技術包括焙燒法、破碎篩分法和磁選法;混合式則是采用兩種或兩種以上的干式、濕式或者干濕混合增白凈化方法。

3.1 濕式增白凈化技術

3.1.1 浮選法

向磷石膏料漿中加入捕收劑、抑制劑和調整劑等浮選藥劑作用于固-液界面,從而改變雜質表面的潤濕性。泡沫浮選是目前應用最廣泛的浮選方法。

王進明等[9]利用反浮選脫除磷石膏中有機質和礦物泥后,加入十二胺進行閉路流程正浮選,得到的磷石膏白度提升了26.7%,純度達到96.5%。浮選增白凈化只能去除磷石膏表面的染色雜質,且因磷石膏染色雜質含量較低,導致浮選成本高,同時浮選藥劑又引入胺類、脂肪酸類等新有機雜質。

3.1.2 浸提法

浸提法是利用浸提液將吸附在磷石膏中鐵雜質溶解轉移到液相中,經過過濾實現鐵雜質與磷石膏的固液分離。根據浸提液不同浸提法分為酸浸提、堿浸提、鹽浸提,其中酸浸提是運用最廣泛的除鐵脫色方法[10]。常用的浸提酸有鹽酸、硫酸和草酸等。酸浸提除鐵增白原理:

劉義明等[11]通過單因素正交實驗得到,當以c(H2SO4)3 mol/L的硫酸作為浸提酸,在固液質量比為1:25、80 ℃下攪拌反應5 min后,磷石膏白度提升至90%以上。該方法能夠有效脫除磷石膏中的染色金屬類雜質,但浸提液處理卻是無法規避的問題。

3.1.3 化學漂白法

化學漂白法包括氧化漂白法、還原漂白法、氧化-還原漂白法[12]。

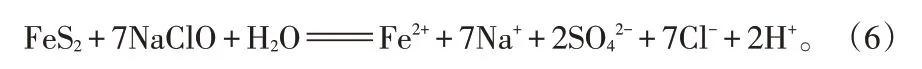

氧化漂白法是利用強氧化劑將磷石膏中鐵類雜質氧化生成可溶性的Fe2+。常用強氧化劑有NaClO、H2O2、O3、Cl2等。氧化漂白增白原理(以NaClO為例):

氧化漂白法由于氯離子的引入帶來石膏建材產品的腐蝕問題。

還原漂白法是利用還原劑將磷石膏中的三價鐵類染色雜質還原為可溶性的二價鐵化合物,再經過洗滌過濾達到增白目的。常用的還原漂白劑有Na2S2O4、Na2S2O3、NaBH4等。還原漂白增白原理(以Na2S2O4為例):

雖然通過還原漂白法能有效轉化磷石膏中的鐵類雜質,但是可能存在返黃現象。

3.1.4 旋流分級法

旋流分級法增白原理:將磷石膏漿體從旋流器圓柱切線方向流入,利用磷石膏與染色雜質在旋流器中受到的重力與離心力不同實現分級。較粗顆粒的磷石膏漿從錐體下部的沉砂口排出,而較細顆粒的磷石膏漿從旋流器圓柱中心的溢流口排出。

譚明洋等[13]研究發現磷石膏經過旋流器處理后能明顯去除鐵、有機質等雜質。最佳沉砂口直徑為22 mm時,底流磷石膏白度提升46.9%。由于磷石膏中染色雜質含量并不高,導致該方法雜質去除效果不明顯,同時會造成水資源消耗,帶來水的凈化處理問題,容易造成二次污染。

3.1.5 萃取法

萃取法增白是利用有機類雜質和硫酸鈣在萃取溶劑中的溶解度不同,將有機質從磷石膏漿中提取出來。由于有機類雜質含量低,萃取溶劑價格較貴,此法萃取效率低、成本過高。

3.1.6 生物脫色法

生物脫色法是利用微生物菌群的生長繁殖過程將磷石膏中的顯色目標雜質進行氧化或者還原甚至是吸收利用,從而達到磷石膏增白凈化的效果[14]。該方法選擇性強,但微生物培養對環境條件要求苛刻、處理周期長,且磷石膏中顯色雜質含量較低,不利于生物脫色。

3.2 干式增白凈化技術

3.2.1 焙燒法

氧化焙燒法增白是將磷石膏中有機類雜質氧化分解為水和二氧化碳從而揮發除去。氧化焙燒雖然能有效除去有機類雜質,卻無法消除鐵類染色雜質對磷石膏白度的影響,甚至在中高溫氧化焙燒條件下使得鐵類染色雜質主要以Fe2O3的形式存在,致使焙燒石膏變為粉紅甚至是紅色。

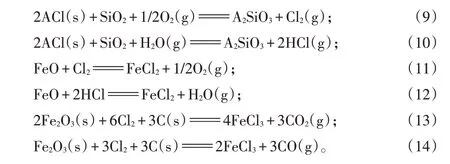

氯化焙燒能夠將鐵類染色物質轉變為揮發性的氣態金屬氯化物,同時實現有機質、鐵和鈦等染色雜質的脫除而被廣泛應用。常用的氯化鹽焙燒劑為NH4Cl、NaCl、AlCl3、KCl。氯化焙燒法增白原理:

氯鹽在高溫下與磷石膏中的SiO2、O2、H2O 反應生成Cl2和HCl 氣體后,進一步與FeO 反應生成FeCl2。Fe2O3則在磷石膏中有機物雜質的還原氣氛下先被還原為FeO,然后與Cl2反應生成FeCl2,部分與Cl2反應轉化為低熔點、高揮發性的FeCl3[15]。Fe2O3在還原氣氛及碳質還原劑作用下,先還原為FeO,然后氯化產生FeCl2,部分FeCl2與Cl2反應產生FeCl3。由于反應生成的產物FeCl3熔點為306 ℃、沸點為316 ℃,FeCl2熔點為670 ~674 ℃、沸點為700 ℃,鐵雜質最終以氣態氯化物的形式從磷石膏的表層逸出,得以脫除。方官濤等[16]采用氯化焙燒工藝處理磷石膏,添加不同劑量的氯化銨、氯化鈉、連二亞硫酸鈉與磷石膏充分研磨后在475 ℃下焙燒2 h,發現以上3種添加劑均能實現磷石膏白度的提升及鐵和有機質的去除。其中添加質量分數2%的氯化銨增白凈化效果最佳,白度從26.8%提高到了87.12%,雜質鐵和有機質去除率分別達到96.91%和44.90%。

焙燒溫度和焙燒時間是影響焙燒石膏粉白度的主要因素。有研究表明,在溫度0 ~900 ℃范圍內,隨著焙燒溫度的升高,磷石膏中有機質質量分數能夠從0.78 mg/g降低到0.04 mg/g,白度從34%提升到76%[17]。當控制焙燒溫度為600 ℃時,焙燒前1 h磷石膏的白度隨時間延長而快速提高,超過1 h后,磷石膏的白度提高速率變緩[18]。主要是因為磷石膏中有機物、硫等有色雜質隨溫度和時間的增加相繼充分燃燒除去。

3.2.2 破碎篩分法

破碎篩分法增白原理:利用磷石膏中顯色雜質與粒徑分布的關系,通過破碎篩分方式實現磷石膏增白的目的。

磷石膏粒度基本上呈正態分布[19],有機類雜質含量與磷石膏粒度呈正相關性,粒徑越大含量越高[20],鐵類雜質也主要分布于粒徑較大的磷石膏顆粒中。因此,可以通過控制磷石膏破碎篩分后的粒徑從而提高其白度。該方法對磷石膏原料雜質分布具有限制性,只有當雜質分布嚴重不均時分離效率才明顯。

3.2.3 磁選法

磁選法是指向礦物顆粒中施加電磁力以捕捉有用礦物材料的方法。磁選法增白原理:利用磷石膏中金屬類雜質與硫酸鈣磁性差別實現分離。

磁選法除去雜質的效果與雜質磁性的強弱有關,能簡單有效地除去磷石膏中的鐵類磁性染色雜質,但沒有磁性的有機質染色雜質則無法去除。磷石膏中磁性雜質含量很低,磁性較弱,需要的磁場強度較高,設備昂貴,成本過高。

3.3 混合式增白凈化技術

單一的磷石膏增白凈化方法往往存在成本高、增白效率低、無法滿足所需白度要求等問題。在實際生產應用中,大多采用兩種及兩種以上方式實現磷石膏的凈化增白。

吳寶建等[21]利用酸浸-浮選凈化處理方式,向經過w(H2SO4)5%的稀硫酸處理后的磷石膏中加入質量分數為1.0%的硅烷偶聯劑,在80 ℃下利用硅烷偶聯劑與磷石膏中二氧化硅和羧基類有機雜質形成氫鍵及脫水縮合的方式實現上浮從而達到分離凈化的目的,脫水制備得到的半水石膏白度達到92.2%。李欣霖等[22]通過酸浸-萃取方式處理,以液固質量比為1.8:1.0 加入w(H2SO4)30%的H2SO4浸取降溫后,以環己烷作為稀釋劑,并按環己烷與磷酸三丁酯體積比為0.9 的條件進行萃取分離和抽濾洗滌,制備得到的無水石膏產品白度可達92.8%。以上研究者均采用兩種濕式增白凈化方法協同處理磷石膏,成本過高,不具有產業化經濟價值。

代典等[23]利用浮選-酸浸-焙燒法凈化處理方式,將磷石膏經一次開路浮選后,在液固質量比為1.3、50 ℃條件下利用w(H2SO4)30%的硫酸浸取1.0 h,再經600 ℃焙燒1.5 h后,磷石膏脫硅率和脫鐵率分別達到70%和90%左右,最終得到了白度95%的磷石膏粉。朱鵬程等[17]將磷石膏進行浮選-氯化焙燒工藝處理,對正浮選脫硅后的磷石膏添加3%的氯化物復合增白劑焙燒處理,有效脫除水溶性磷、氟和有機物,使得磷石膏白度增加至92.63%。田家新等[24]利用漂白-焙燒法處理浮選磷石膏,添加質量分數3%的Ca(ClO)2在90 ℃下浸出3 h(液固質量比4:1)后的磷石膏白度增加了23%,再進一步在600 ℃焙燒2 h,磷石膏白度由最初的51.5%增加到86.1%。以上研究者均采用干-濕混合增白凈化方法協同處理磷石膏,磷石膏通過焙燒轉晶制備焙燒石膏粉半成品的同時保證了石膏粉的白度。

4 結語

干式增白凈化方法中,焙燒凈化提升磷石膏白度的同時得到相應的焙燒石膏半成品,控制焙燒氣氛從而減少顯色鐵類雜質的生成將成為今后研究熱點。干-濕混合式增白凈化能夠相互協同彌補各自的劣勢。因此,干-濕協同焙燒必將成為未來磷石膏增白凈化的主要技術方式。