鎳礦渣對水泥穩定碎石基層性能的影響分析

劉 瑩

(湖南省農林工業勘察設計研究總院,湖南 長沙 410007)

0 引言

隨著我國社會經濟的快速增長和工業化水平的不斷提高,相關行業對鎳的需求量逐漸增加,鎳礦渣排放量也逐年增多。中國作為世界上鎳資源消耗最大的國家,每生產1 t鎳即可產生6~16 t鎳礦渣[1],而目前鎳礦渣資源化利用水平仍較低,大量鎳礦渣露天堆放或作填埋處理,不但占用了大量土地,且對環境造成了嚴重污染。為此,鎳礦渣的有效處置和高效利用問題已迫在眉睫。

目前國內鎳礦渣資源的綜合利用主要是作為井下填充材料、建筑裝飾材料等非金屬資源的處理以及有價金屬的回收再利用[2],而鎳礦渣在道路工程中應用相對較少,僅有部分文獻進行了相關報道,并將其運用于路基(地基)、水泥混凝土等[3-8]。但上述研究中由于鎳礦渣來源、成分的多樣性,相關室內試驗及實體工程運用呈現明顯的局限性。本文擬以某廠鎳礦渣為原材料對其進行綜合分析,探究其運用于路面基層的可行性,為鎳礦渣的綜合運用提供借鑒與參考。

1 原材料

1.1 鎳礦渣

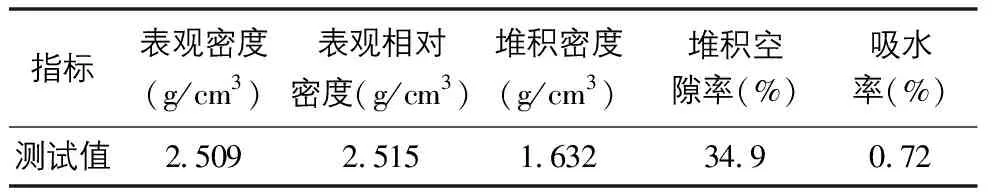

對鎳礦渣進行原材料試驗分析,其密度試驗結果見表1。表1數據顯示,就表觀相對密度而言,鎳礦渣已符合瀝青混合料用細集料密度要求(表觀相對密度≥2.5 g/cm3),且吸水率相對較小,滿足基層及以下結構層用細集料基本要求。

表1 鎳礦渣密度試驗結果表

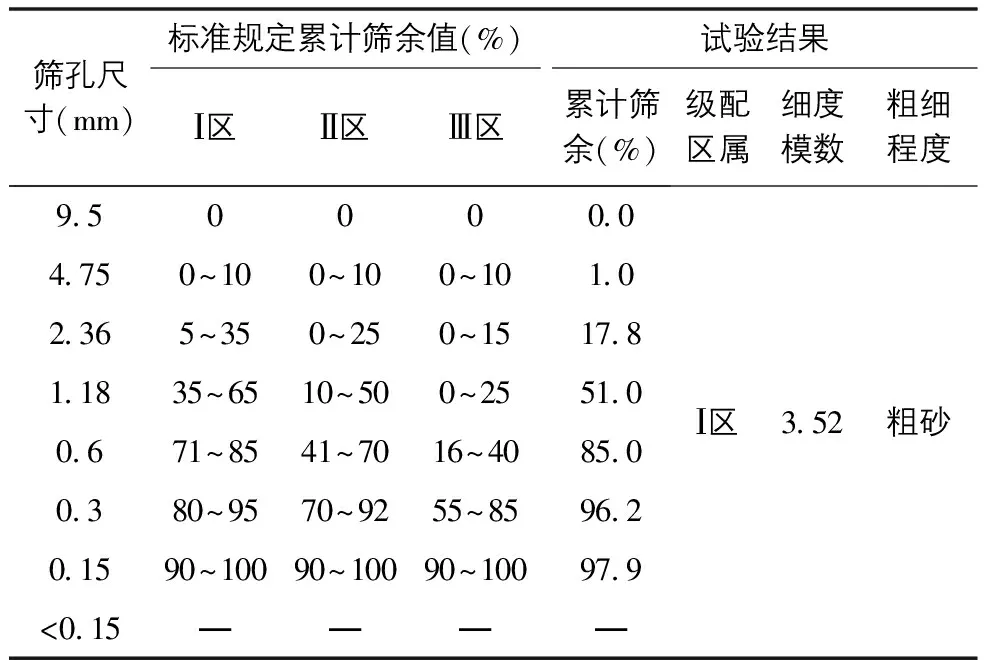

采用干篩法,對鎳礦渣顆粒級配進行初步分析,結果如表2所示。鎳礦渣顆粒級配分析表明,該鎳礦渣屬于Ⅰ區粗砂。

表2 鎳礦渣顆粒級配初步分析表

為分析鎳礦渣對水泥穩定碎石基層混合料性能的影響,另取鎳礦渣試樣進行水洗法細集料篩分試驗。結合其級配通過率(表3)分析表明,該鎳礦渣符合《公路路面基層施工技術細則》(JTG/T F20-2015)(以下簡稱《基層細則》)中0~5 mm檔細集料(XG3)規格要求。同時可以看到,鎳礦渣0.075 mm通過率較常規機制砂或石屑小(一般為10%左右),這可能是由于鎳礦渣長期露天堆放,細小粉塵顆粒因雨水、風力等自然作用沉積所致。

表3 鎳礦渣級配分析表

1.2 其他原材料

水泥及粗、細集料檢測指標如表4和表5所示。

表5 粗、細集料檢測結果及技術指標一覽表

2 配合比設計

為研究鎳礦渣對級配碎石和水泥穩定碎石性能的影響,首先選取合適級配,然后采用不同摻量鎳礦渣代替0~5 mm規格細集料,通過研究水穩混合料性能變化規律,為鎳礦渣在水穩基層中的應用提供參考。依據《基層細則》中常用C-B-3級配范圍進行配合比設計,然后采用三種不同鎳礦渣摻量水平(0、5%、10%)對細集料進行替換,各混合料設計合成級配如表6所示。

從表6的合成級配可以看出,替換前后三種合成級配均符合規范設計要求,且關鍵篩孔通過率差別較小,如0.075 mm通過率在摻加10%鎳礦渣后,與未摻加相比僅相差0.8%。因此,可認為摻入鎳礦渣對級配而言影響較小。

表6 水穩混合料合成級配表

3 鎳礦渣對擊實試驗參數影響

擊實試驗作為水泥穩定碎石基層混合料施工的重要參數,對混合料性能具有重要影響。為研究鎳礦渣對擊實試驗參數的影響,采用上述三種級配,使用3.5%水泥劑量,采用重型擊實試驗研究鎳礦渣摻入對最佳含水率及最大干密度的影響。試驗結果如表7和圖1所示。

表7 不同摻量鎳礦渣對最佳含水率及最大干密度的影響試驗結果表

圖1 最佳含水率及最大干密度隨鎳礦渣摻量變化曲線圖

分析表7和圖1可知:隨著鎳礦渣加入,擊實試驗結果呈現明顯線性規律,最佳含水率逐漸減小,最大干密度逐漸增大。這可能是由于:(1)相較于0~5 mm規格細集料,鎳礦渣級配相對偏粗,且0.075 mm通過率較小,導致混合料整體飽水性能降低,故最佳含水率逐漸降低;(2)相關研究表明,大部分礦渣均具有一定活性,一定條件下可作為結合料使用[9],而結合料含量增加,在一定程度上會導致最大干密度增大。

4 鎳礦渣對強度影響

4.1 延遲時間對強度影響

水泥加水拌和后,起初形成具有一定流動性和塑性的漿體,然后很快變稠失去可塑性,但尚不具有機械強度,這個過程稱為水泥的凝結。凝結是水泥漿體從可塑性變成非可塑性,并形成極低強度的過程。在此時進行碾壓,混合料的強度及穩定性主要取決于礦料級配的嵌劑作用,隨后混合料產生明顯的強度并逐漸發展成堅硬的石狀水泥石,這一過程稱為水泥的硬化。硬化是漿體強度逐漸提高并抵抗外來作用力的過程。

就室內試驗而言,延遲時間是指水穩混合料從加水拌和到室內擊實或振動壓實成型所用的全部時間;而實際生產中,延遲時間是指水穩混合料從加水拌和起至混合料碾壓結束所經歷的全部時間。延遲時間對混合料強度和密度具有較大影響,一般延遲時間越長,混合料的強度和密度損失越大[10]。當延遲時間超過一定范圍后,下層混合料的強度和密度將無法滿足設計要求。因此,通過在不同延遲時間下進行混合料性能試驗,確定合適的容許延遲時間,對實際生產具有重要指導意義。雖然《基層細則》明確要求水穩基層生產配合比設計必須進行水泥穩定材料容許延遲時間的確定,但具體采用何種試驗方式和控制指標并未有明確要求。

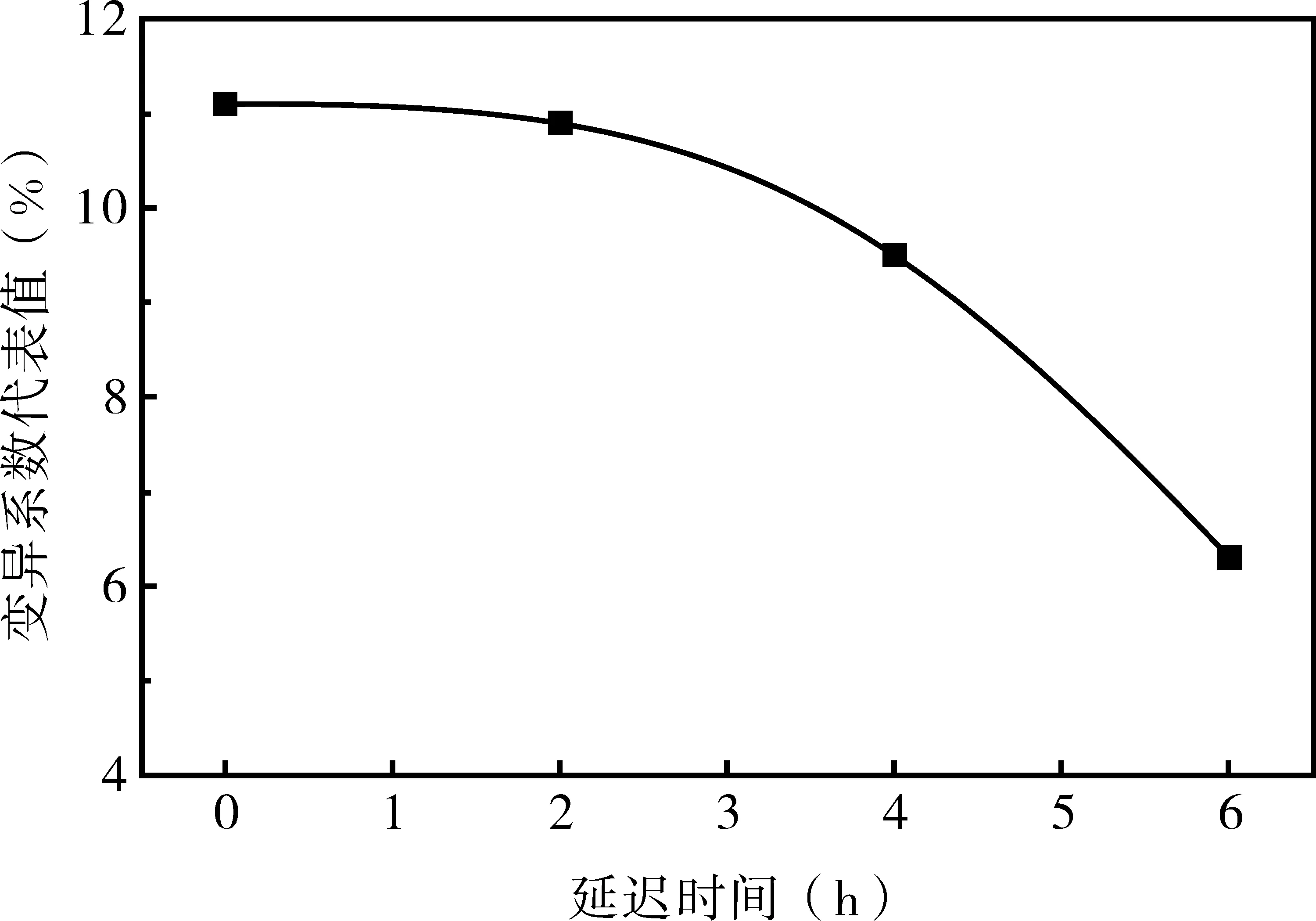

本節旨在研究不同鎳礦渣摻量水平下,延遲時間對混合料強度的影響,為后期鎳礦渣水穩基層實體生產提供借鑒。選取上述三種合成級配成型水穩試件,每組13個試件,計算其強度最大值、最小值、平均值、標準差、變異系數以及強度代表值等參數。不摻鎳礦渣級配的強度試驗結果如表8和圖2所示。

表8 不摻鎳礦渣混合料在不同延遲時間下的強度試驗結果表

圖2 無側限抗壓強度代表值隨延遲時間變化曲線圖

由無側限抗壓強度代表值變化趨勢可知:

(1)總體而言,無側限抗壓強度隨著延遲時間的增加呈現明顯下降趨勢。這是由于水泥自加水拌和開始即逐步進行水化反應,隨著延遲時間增大,水化逐漸充分,待結合料進行一定水化反應后再次擊實成型必然導致水化凝結產物重新組合,破壞原有整體性,導致無側限抗壓強度逐漸降低。在延遲時間為6 h時,無側限抗壓強度代表值略有增大,主要是由于此時變異系數相對較小,而試件無側限抗壓強度平均值仍在下降,因此總體而言,可認為無側限抗壓強度隨延遲時間增加而下降。

(2)延遲時間達到4 h后,無側限抗壓強度變化較為緩慢,表明水穩集料整體性發揮主要作用,而水泥水化反應已達到一定程度,在此時間之后成型或施工將不能完全發揮水泥作為結合料的凝結效率。

(3)關于容許延遲時間確定方法,目前沒有明確規定。有研究者認為可以無側限抗壓強度最小值進行確定,但該方式存在一定弊端。如當水泥劑量較大導致無側限抗壓強度較高時,即使該強度隨著延遲時間逐漸減小,但其仍能滿足最小強度要求,而此時水泥已進行了較為充分的水化反應。容許延遲時間應結合水泥水化反應過程及要求對無側限抗壓強度最小值進行綜合確定,即取強度變化曲線拐點對應延遲時間與要求最小強度對應延遲時間較大者為容許延遲時間。結合圖2綜合分析可知,無側限抗壓強度曲線變化拐點對應延遲時間為4 h,若以《基層細則》要求高速公路及一級公路重交通基層強度為4.0~6.0 MPa下限值控制,容許延遲時間>6 h,則可綜合判定容許延遲時間為4 h。

(4)對不同延遲時間下無側限抗壓強度變異系數統計可知,該系數呈現明顯下降趨勢(見圖3)。變異系數的下降,表明隨著延遲時間增加,水泥水化產物逐漸增多,在混合料中分布量及分布均勻性增強。但另一方面也表明,混合料成型均勻性仍有提高空間,這也是振動壓實成型試件變異系數較重型擊實成型變異系數小的原因。基于此,就實際生產而言,建議優先采用雙攪拌缸或振動攪拌工藝,并優先采用此工藝生產混合料進行生產配合比驗證工作。

圖3 變異系數代表值隨延遲時間變化曲線圖

4.2 鎳礦渣摻量對強度影響

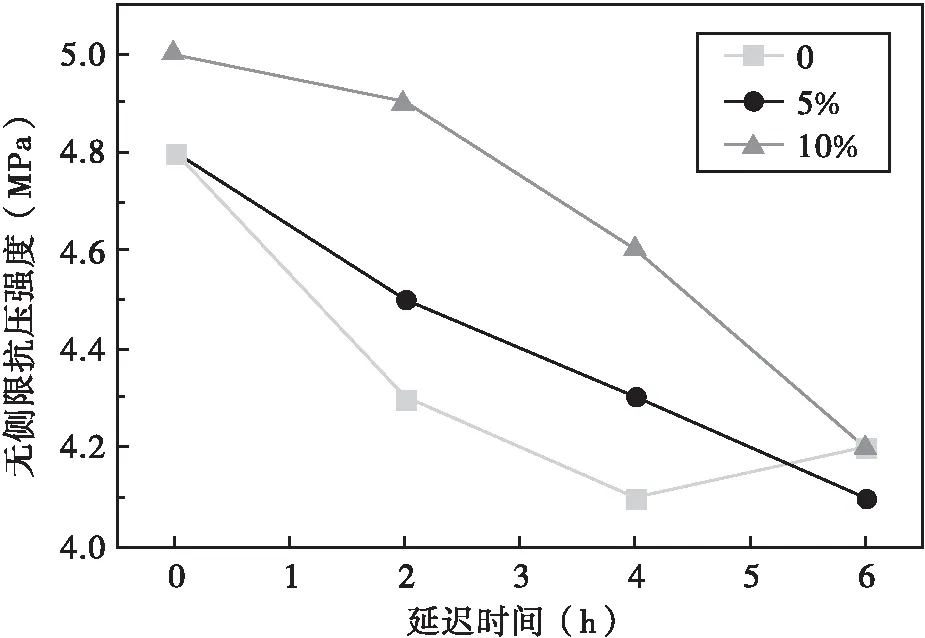

為研究鎳礦渣摻入對水泥穩定碎石混合料的強度影響,對不同鎳礦渣摻量混合料在不同延遲時間下的強度試驗結果匯總見表9和圖4。

表9 鎳礦渣摻量對無側限抗壓強度代表值影響試驗結果表

圖4 不同鎳礦渣摻量下的水穩混合料無側限抗壓強度隨延遲時間變化曲線圖

分析表9和圖4可知:

(1)總體而言,隨著水化作用逐漸進行,不同鎳礦渣摻量下,隨著延遲時間增加,混合料無側限抗壓強度均呈現下降趨勢,這與前述分析結論一致。

(2)總體而言,鎳礦渣加入后混合料無側限抗壓強度呈現增長趨勢,且摻量越高強度越大。表明鎳礦渣的活性成分增強了混合料中結合料的含量,即鎳礦渣的摻入對水穩基層強度具有有利影響。

(3)根據以上容許延遲時間確定方法可知,5%、10%鎳礦渣摻量混合料容許延遲時間均>6 h,表明隨著鎳礦渣摻入,可以有效提高混合料容許延遲時間,對實際施工過程具有較好影響。

5 結語

(1)鎳礦渣級配符合《公路路面基層施工技術細則》(JTG/T F20-2015)中0~5 mm規格集料要求,但由于鎳礦渣長期露天堆放,細小粉塵顆粒因雨水、風力等自然作用出現沉積,導致鎳礦渣0.075 mm通過率遠小于常規石屑及機制砂。

(2)隨著鎳礦渣加入,擊實試驗結果呈現明顯線性規律,最佳含水率逐漸減小,最大干密度逐漸增大。鎳礦渣的活性成分增加了混合料中結合料的含量,對水穩基層強度具有有利影響。

(3)容許延遲時間應結合水泥水化反應過程及要求無側限抗壓強度最小值進行綜合確定,即取強度變化曲線拐點對應延遲時間與要求最小強度對應延遲時間較大者為容許延遲時間。實際生產時,建議優先采用雙攪拌缸或振動攪拌工藝,并優先采用此工藝生產混合料進行生產配合比驗證工作。