純電動汽車空調與電池綜合熱管理仿真研究

孫港國,魏名山,鄭思宇,宋盼盼

(北京理工大學機械與車輛學院,北京 100081)

0 引言

隨著能源危機和環境污染的日益加劇,傳統燃油汽車行業面臨著前所未有的挑戰。電動汽車以電能作為動力源,具有無排放、噪聲低和運行成本低等優點,逐漸成為各國優先發展的交通工具[1-2]。

動力電池在使用時因為內阻和電池內部的化學反應,電池自身會產生熱量,這部分熱量如果不及時散去,會導致電池溫度升高,影響電池的壽命,嚴重時會造成電池熱失控。動力電池作為電動汽車動力的唯一來源,除了需要為車輛行駛提供動力外,還需要為其他輔助設備提供能量,空調等負荷的改變會影響到動力電池續駛里程[3-5]。

目前常見的電池冷卻方式有風冷、液冷、相變材料冷卻和直接制冷劑冷卻。風冷雖然具有結構簡單、價格便宜的優點,但是使用空氣作為冷卻介質,傳熱效率低,不適合大功率電池的冷卻[6-7]。液體冷卻速度快、傳熱效率高,但需要水泵驅動液體流動和外設單獨的散熱器對冷卻液進行冷卻[8-9]。相變冷卻利用材料相變吸收電池產熱,是一種新型的被動式冷卻方式,無需額外的部件。這種冷卻方式效率高、散熱速度快[10-13],但是當相變材料完全融化時吸熱能力驟減,長時間工作會引起電池包的溫度過高。直接制冷劑冷卻(直冷)即為利用空調制冷劑直接對電池進行冷卻的方式,其系統結構無需進行較大變動,僅依靠空調系統回路改裝即可完成電池冷卻,是一種理想的電池冷卻方式。采用直冷方式冷卻電池的研究近年來也有很多發展[14]。CEN等[15]提出了一種直冷電池熱管理系統,該系統可自動控制電池包溫度,當環境溫度40 ℃時,可將電池包的溫度保持在35 ℃以下。張聰哲等[16]提出將電池與乘客艙蒸發器并聯,此時,電池側制冷劑流量變化影響了流入車艙蒸發器的制冷劑流量,從而影響乘客艙溫度。聶磊等[17]采用冷板建立了一種直冷系統,通過實驗臺架驗證了直冷系統的可行性。結果表明,制冷劑通過冷板與電池包進行換熱可保證電池包溫度在合適范圍內,且電池包溫的均性較好。

隨著計算機技術的發展,仿真軟件被廣泛應用于汽車空調和熱管理系統仿真。艾志華[18]利用AMEsim軟件搭建了純電動汽車集成式熱管理系統,分析了不同工作模式下集成式熱管理系統乘員艙溫控情況、動力電池預熱、保溫和散熱性能以及對續駛里程的影響。TRAN等[19]在研究熱管對電池冷卻性能的影響時,建立了電池AMESim模型來估計電池內部的溫度。劉海彪[20]通過實驗研究了電動汽車熱泵空調制熱工況,采用仿真模擬的方法研究了換熱器、壓縮機和環境溫度對熱泵空調系統制熱性能的影響。陳凱勝[21]采用AMESim模型研究了以R134a和CO2為工質的汽車熱泵空調系統,并利用相關實驗對比了仿真計算結果,實驗和仿真結果最小誤差僅為2.3%,說明仿真結果具有較高的可靠性。

本文基于AMESim軟件搭建了電動汽車空調與電池綜合熱管理系統仿真模型。該系統通過旁開支路,將電池直冷換熱管路與車艙蒸發器并聯,可同時實現車艙和電池的冷卻,并研究了壓縮機轉速、電子膨脹閥的開度對綜合熱管理系統性能的影響,在保證電池和車艙溫度在合適范圍的前提下,以系統總制冷量和壓縮機能耗的比值最大為原則,優化匹配了壓縮機轉速和電子膨脹閥的開度。

1 綜合熱管理系統原理

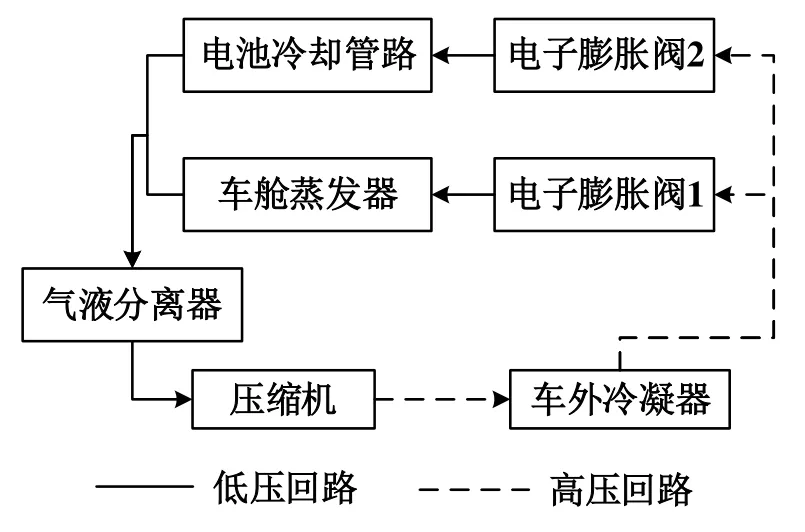

空調與電池綜合熱管理系統(圖1)主要由壓縮機、車外冷凝器、電子膨脹閥1、電子膨脹閥2、車艙蒸發器、電池直冷換熱管路、氣液分離器和連接管路組成。綜合熱管理系統的工作原理與傳統汽車空調的壓縮蒸氣制冷類似,首先工質經壓縮機壓縮后成為高溫高壓氣體,高溫高壓氣體進入車外冷凝器對環境進行放熱,然后工質分別經過電子膨脹閥1,電子膨脹閥2轉化為低溫低壓蒸氣后,流入艙內蒸發器和電池直冷換熱管路,工質吸熱實現車艙和電池的冷卻,最后經氣液分離器流回壓縮機,完成一次工作循環。

圖1 綜合熱管理系統

2 負荷分析及零部件的參數設定

2.1 空調熱負荷

空調熱負荷分為車身對流換熱負荷、太陽輻照熱負荷和新風熱負荷。

2.1.1 車身對流換熱負荷

為了計算車身對流換熱量,引入車身全局對流換熱系數。全局對流換熱表面傳熱系數由自由對流換熱系數和強制對流換熱系數組成,如式(1)所示:

式中,hall為全局對流換熱表面傳熱系數,W/(m2·K);hfor為強制對流換熱表面傳熱系數,W/(m2·K);hfre為自由對流換熱表面傳熱系數,W/(m2·K)。

汽車外表面的溫度tw為狀態變量:

式中,mcp為壁面熱容,J/K;hfs為太陽輻照熱負荷,W;hfext為外部總的換熱量,W;hfint為內部總的換熱量,W。

外部總的對流換熱量計算式為:

式中,hallext為車外全局對流換熱表面傳熱系數,W/(m2·K);Sext為外部換熱面積,m2;tw為車壁面溫度,℃;text為外界環境溫度,℃。

內部總的對流換熱量計算為:

式中,hallint為車艙全局對流換熱表面傳熱系數,W/(m2·K);Sint為內部換熱面積,m2;tint為車艙內溫度,℃。

2.1.2 太陽輻照熱負荷

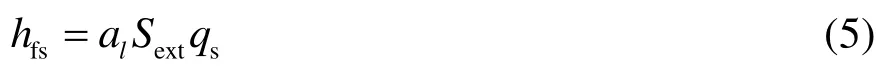

太陽輻照負荷hfs的計算為:

式中,al為太陽通量吸收系數;Sext為外部換熱面積,m2;qs為太陽輻照強度,W/m2。

2.1.3 新風熱負荷

進入乘員艙的新風會產生車艙熱負荷,新風熱負荷hna計算為:

式中,mnew為新風質量,kg;ho為車外空氣的焓值,kJ/kg;hi為車內空氣的焓值,kJ/kg。

2.2 電池產熱負荷計算

BERNARD等[22]在假設鋰離子電池內部材料為均勻產熱的前提下,從電池內阻產熱和熵增反應產熱兩個方面分析了鋰離子電池的產熱機理,進而提出了一種鋰電池產熱速率的理論計算公式:

式中,I為鋰離子電池的充放電電流,A;在充電過程為負,放電過程為正;-t(dE/dt)表示可逆化學反應產生的熱量,對鋰離子電池而言,可近似為常量,其參考值為0.042[23-24];I2r為電池內阻產熱;r為內阻,Ω。

設鋰離子電池的放電電流為50 A,單個電池內阻為9 mΩ,式(7)中第一項的值為2.1 W,第二項的值為22.5 W,與第一項相比較,第一項約為第二項的9.3%,可通過適當增加內阻的方式將原式合并:

式中,R為電池等效內阻,Ω;I為充放電電流,A。

2.3 電池直冷換熱設計計算

預設電池直冷換熱管路的最大散熱功率為8 kW,根據電池包的尺寸設定電池直冷換熱管路總長為12 m,制冷劑與換熱管路之間的對流換熱系數由水平管的沸騰換熱情況決定,對流換熱表面傳熱系數h的計算[25]:

式中,Rel為液相雷諾數;Prl為液相普朗特數;kl為液相導熱系數,W/(m·K);d為水力直徑,m。

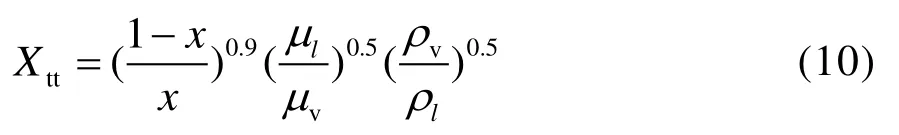

Xtt為馬特內里數:

式中,x為氣體干度;μl為液相動力黏度,(N·s)/m2;μv為氣相動力黏度,(N·s)/m2;ρv為氣相密度,kg/m3;ρl為液相密度,kg/m3。

制冷劑與換熱管路之間的換熱量由對流換熱公式得到:

式中,dmh為管路換熱量,W;h為制冷劑與換熱管路之間的對流換熱表面傳熱系數,W/(m2·K);carea為對流換熱面積,m2;t3為制冷劑溫度,℃;t2為電池溫度,℃。

對流換熱面積的計算為:

式中,le為換熱管路管長,m;A為換熱管路橫截面積,m2;hdiam為換熱管路的水力直徑,m。

2.4 其他部件參數設定

根據本課題組之前相關實驗研究[20-21],系統關鍵部件參數設定如下。設壓縮機排量為60 mL/r,容積效率為0.6,等熵效率為0.75,機械效率為0.9。車外換熱器采用微通道換熱器,迎風面積為0.211 6 m2,空氣側傳熱面積為4.297 m2。車艙換熱器采用U型板式換熱器,迎風面積為0.038 6 m2,空氣側換熱面積為3.187 m2。兩個電子膨脹閥型號相同,節流長度為20 mm,最大開度時節流面積為2 mm2,后文中以電子膨脹閥開度的百分比計算。車艙容積為3.5 m3,車外表面面積為10 m2。制冷劑選用R134a,充注量為600 g。設定夏季太陽的輻照強度為1 000 W/m2。整個電池冷卻管路材質為鋁,管長為12 m,截面為10 mm,高為3 mm的矩形截面矩形,橫截面積為30 mm2。電池采用方形鋰離子電池,整個電池組由100個單體電池串聯構成,單體電池容量137 Ah,額定電壓3.55 V,單個電池的內阻為9.8 mΩ。

3 仿真結果與分析

運行工況設為環境溫度35 ℃,太陽的輻照強度為1 000 W/m2,車速為20 m/s,車外冷凝器的冷卻風量為0.45 kg/s,車艙蒸發器的風量為0.16 kg/s,其中新風量為0.04 kg/s。

3.1 壓縮機轉速對綜合熱管理系統性能的影響

此節中設定電池組的放電電流為50 A,電子膨脹閥1開度為40%、電子膨脹閥2的開度為50%。依次改變壓縮機轉速為1 000、1 300、1 600、1 900、2 200、2 500和2 800 r/min,研究壓縮機轉速對系統性能的影響規律。此外,所有仿真結果取值均為系統模擬運行3 600 s后的結果。

圖2所示為壓縮機轉速對車艙及電池溫度的影響。由圖2可知,車艙溫度、電池溫度隨壓縮機轉速的升高而降低。當壓縮機轉速在1 600 r/min時,車艙溫度為22 ℃,滿足駕乘人員對溫度的要求,但此時電池溫度為40 ℃,溫度較高;當壓縮機轉速2 500 r/min時,電池溫度在35 ℃左右,此時電池的產熱量與散熱量相同,但在該壓縮機轉速下車艙溫度僅為18 ℃,遠低于乘員的舒適溫度。說明只改變壓縮機轉速不能同時滿足車艙溫度和電池溫度的需求。

圖3所示為壓縮機轉速對壓縮機能耗及各支路制冷量的影響。由圖3可知,當壓縮機轉速從1 000 r/min升至2 800 r/min,壓縮機能耗從345 W增至1 245 W,電池支路的制冷量從1 403 W增至2 577 W,空調支路制冷量從916 W增至1 728 W。系統總制冷量隨壓縮機轉速的升高而增加。

圖3 壓縮機轉速對壓縮機能耗及各支路制冷量的影響

圖4所示為壓縮機轉速對制冷劑流量分配的影響規律。由圖4可知,系統制冷劑總流量隨壓縮機轉速的升高而增加,則各支路制冷劑流量增加,所以改變壓縮機轉速不能改變制冷劑在綜合熱管理系統中的流量分配。

圖4 壓縮機轉速對制冷劑流量分配的影響

3.2 電子膨脹閥的開度對系統性能的影響

設電池組的放電電流為55 A,電子膨脹閥2的開度為70%,電動壓縮機轉速為1 600 r/min,所有仿真結果取值均為系統模擬運行3 600 s后的結果。改變電子膨脹閥1的開度為20%、30%、40%、50%、60%和70%。

圖5所示電子膨脹閥1開度對制冷劑流量分配的影響。由圖5可知,壓縮機轉速不變,電子膨脹閥1開度增大,系統制冷劑總流量緩慢減小,空調支路制冷劑流量從0.005 8 kg/s增加至0.011 2 kg/s,電池冷卻支路制冷劑流量從0.019 3 kg/s減小至0.011 kg/s。調節電子膨脹閥的開度可以調整制冷劑的流量分配。

圖5 電子膨脹閥1開度對制冷劑流量分配的影響

圖6所示為電子膨脹閥1開度對制冷劑流量分配的影響。由圖6可知,壓縮機轉速恒定,當電子膨脹閥1開度增加時,壓縮機能耗保持穩定,空調支路制冷量增大,但當開度達60%時,制冷量增量降低,而電池支路制冷量發生明顯降低。制冷劑流量變化導致各支路制冷量的變化。

圖6 電子膨脹閥1開度對壓縮機能耗及支路制冷量的影響

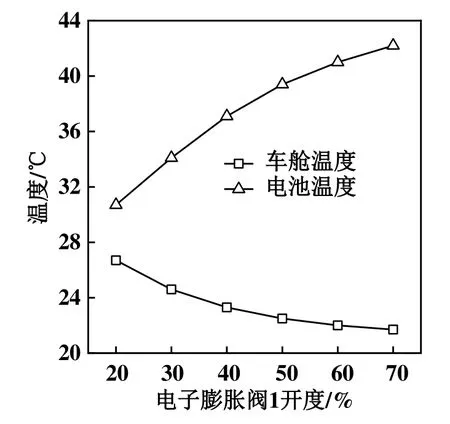

圖7所示為電子膨脹閥1開度與車艙與電池溫度的相互關系。由圖7可知,電子膨脹閥1開度的由20%增至70%,車艙溫度降低約5 ℃,而電池溫度升高近12 ℃。電子膨脹閥1開度變化引起各支路制冷劑流量的變化,進而導致各支路制冷量改變,各支路制冷能力改變。

圖7 電子膨脹閥1開度對車艙和電池溫度的影響

3.3 壓縮機轉速與電子膨脹閥開度的匹配分析

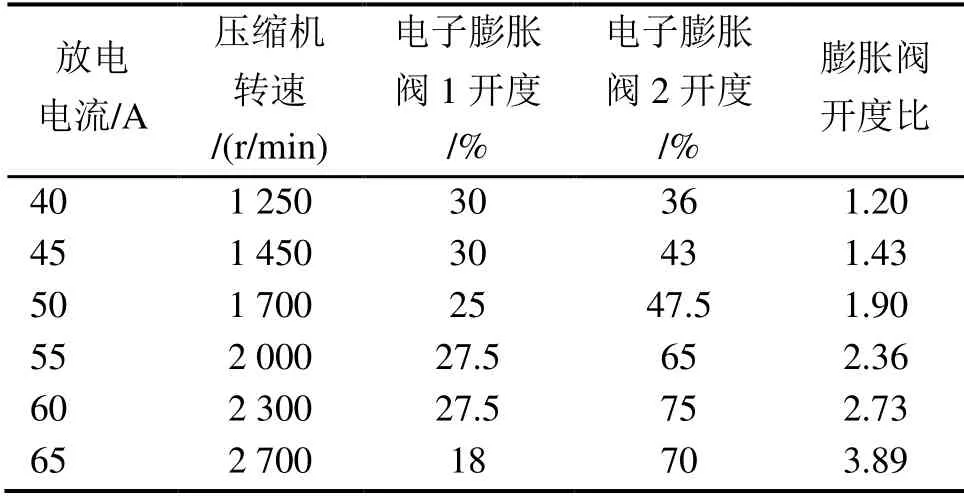

保持環境工況不變,通過改變電池的放電電流模擬車輛在不同行駛狀態下電池的產熱。在保證電池溫度和車艙溫度在合適范圍的前提下,以系統總制冷量和壓縮機能耗的比值最大為原則,對壓縮機轉速和電子膨脹閥的開度進行優化匹配。改變電池的放電電流分別為40、45、50、55、60和65 A,通過改變壓縮機轉速和兩個電子膨脹閥的開度,設電子膨脹閥開度比為電子膨脹閥2開度與電子膨脹閥1開度的比值。調整系統總制冷量的大小,并對系統制冷量進行分配。優化匹配結果如表1所示。

表1 壓縮機轉速與電子膨脹閥開度的優化匹配結果

由表1知,壓縮機轉速與放電電流正相關,當放電電流從40 A增大到65 A時,電子膨脹閥開度比從1.20增大至3.89,制冷劑流入電池直冷換熱管路的比例增大。

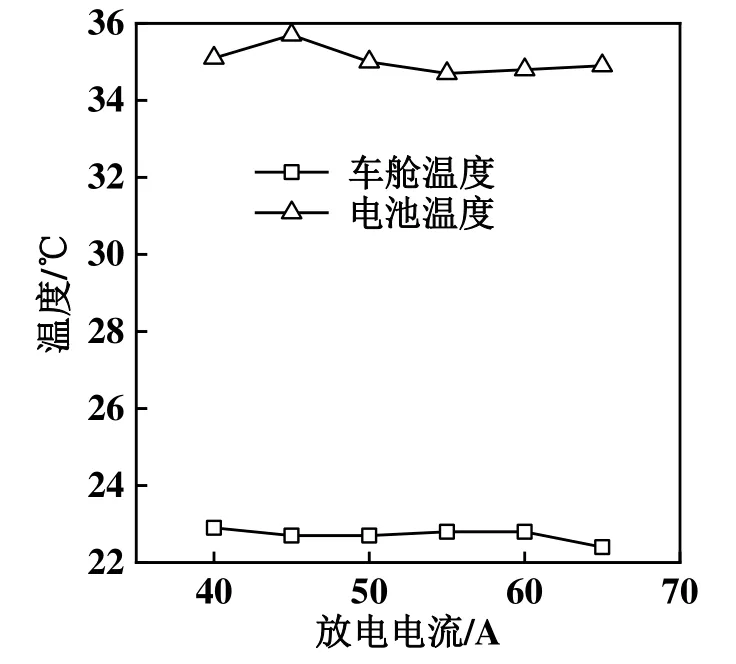

圖8所示為優化匹配結果下空調和電池溫度的變化規律。由圖8可知,電池溫度隨著放電電流的增大保持在34~36 ℃,車艙溫度保持在22~23 ℃,實現了車艙溫度和電池溫度的合理控制,達到了綜合熱管理系統的設計目的。

圖8 優化匹配的車艙和電池溫度

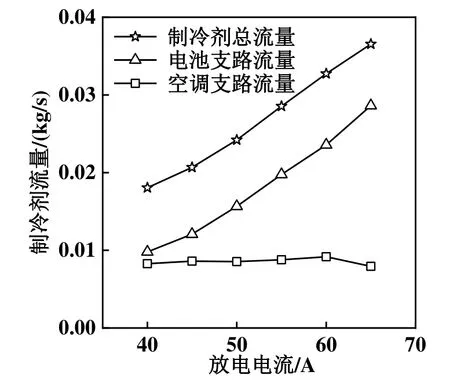

圖9所示為為優化匹配結果下制冷劑分配結果。由圖9可知,當放電電流從40 A增大至60 A時,系統制冷劑總流量從0.018 1 kg/s增加至0.036 6 kg/s,但空調支路制冷劑流量基本保持穩定,電子膨脹閥2開度與電子膨脹閥1開度的比值增大,電池支路制冷劑流量與空調支路制冷劑流量的比值增大,電池支路制冷劑流量增加。

圖9 優化匹配的制冷劑流量分配

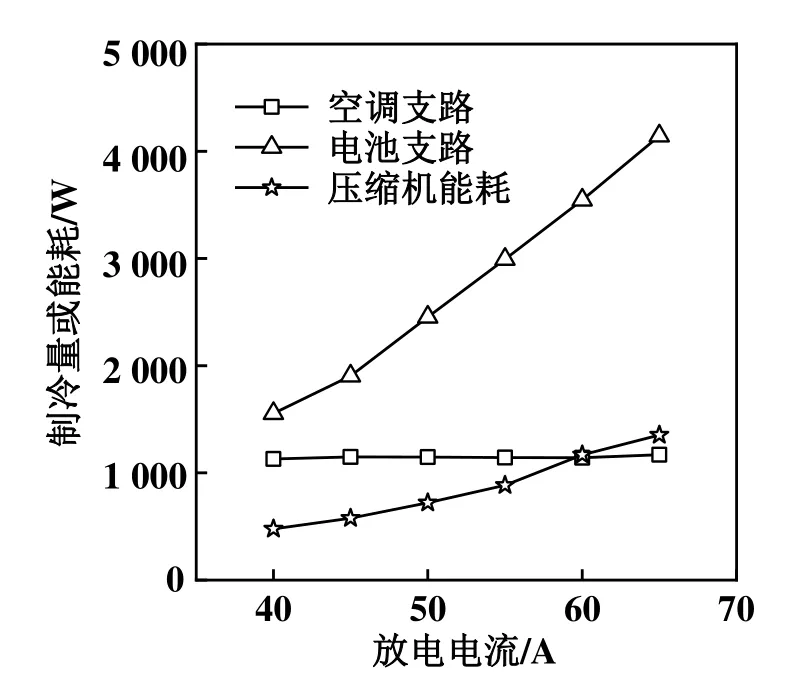

圖10所示為各支路制冷量及壓縮機能耗變化。由圖10可知,當電池放電電流增大,電池產熱量增加,為保持電池溫度在35 ℃,電池散熱量增加,電池支路制冷量隨放電電流的增大而增加。外界環境工況不變,空調熱負荷不變,車艙溫度基本不變,空調支路制冷量變化不大。放電電流增大,電池產熱負荷增大,系統總熱負荷增加,壓縮機能耗增加。

圖10 優化匹配的壓縮機能耗及各支路制冷量

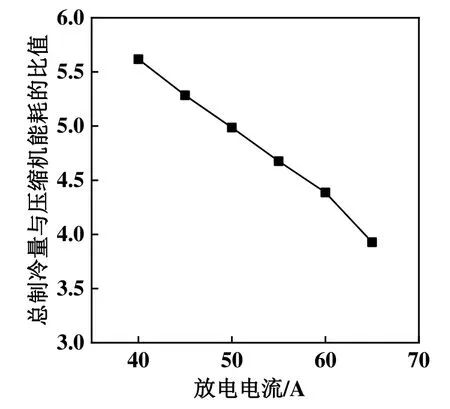

圖11所示為優化匹配結果下系統總制冷量與壓縮機能耗的比值變化規律。由圖11可知,當放電電流從40 A增大至60 A,系統總制冷量與壓縮機能耗的比值從5.62減小至3.93。其原因為放電電流增大,系統總熱負荷增大,系統所需要的總制冷量增大,壓縮機轉速升高。系統總制冷量與壓縮機能耗的比值隨壓縮機轉速的升高而減小。

圖11 優化匹配的系統總制冷量和壓縮機能耗的比值

4 結論

本文針對電動汽車綜合熱管理系統,研究了壓縮機轉速和電子膨脹閥的開度對系統的電池溫度和車艙溫度的影響規律。得到如下結論:

1)保持電子膨脹閥1開度為40%、電子膨脹閥2的開度為50%不變,將壓縮機轉速從1 000 r/min升高到2 800 r/min,電池溫度從43.7 ℃下降至33.9 ℃,車艙溫度從26.2 ℃下降至17.4 ℃,車艙和電池溫度隨壓縮機轉速的升高而降低;

2)電子膨脹閥的開度對車艙溫度和電池溫度影響同樣較為明顯;當保持壓縮機轉速為1 600 r/min時,將電子膨脹閥1開度從20%增大到70%,電池溫度從30.7 ℃升高至42.2 ℃,車艙溫度從26.7 ℃下降至21.7 ℃;

3)電池的放電電流從40 A增至65 A,壓縮機轉速由1 250 r/min升至2 700 r/min,此時電子膨脹閥開度比由1.20~3.89,此時車艙溫度可保持在23 ℃,電池溫度保持在35 ℃,從而實現了空調和電池綜合熱管理系統的控制。