高超聲速飛機尾噴管設計-制造與驗證技術發展綜述

林鵬,莊福建,曲林鋒,許陽陽,蘇亞東

1. 中國航空研究院,北京 100029 2. 航空工業沈陽飛機設計研究所 揚州協同創新研究院,揚州 225000 3. 航空工業沈陽飛機設計研究所,沈陽 110035

臨近空間主要指距地面20~100 km的區域,其承上啟下的高度特點和獨特的環境特性,使其在遠程快速打擊和預警探測、偵察監視、通信中繼等方面均顯示出獨特的優勢,具有極重要的戰場環境價值。高超聲速飛機是一種能夠從地面滑跑水平起降,并以馬赫數5以上的飛行速度,在臨近空間做長時間機動式巡航的可重復使用飛行器,具有生存率高、響應速度快、突防能力強、靈活性高、作戰增益大等特征,將對未來戰爭樣式和作戰形式造成顛覆性改變,在近年來得到了世界強國的重點關注。

尾噴管是高超聲速飛機的重要組成部分,是高超聲速飛機產生推力的主要部件,其設計的先進性將直接影響高超聲速飛機的總體性能、飛行航程和作戰能力。然而目前高超聲速飛機尾噴管技術研究仍處于起步階段,其技術成熟度較低,系統性的工程研究尚未開展。考慮到傳統的航空發動機、火箭發動機和沖壓發動機的尾噴管技術相對成熟,對此類技術的充分借鑒有助于高超聲速飛機尾噴管技術的科學快速發展。

本文將分析傳統尾噴管的類型與技術特點以及技術發展現狀,指出高超聲速飛機尾噴管的結構關鍵技術,最后給出相關發展建議,為高超聲速飛機尾噴管設計提供參考。

1 尾噴管的分類與技術特點

尾噴管是安裝在飛行器發動機燃氣出口后方的部件,是飛行器推進系統的重要組成部分。其作用是將高溫、高壓燃氣膨脹加速并排出機體,將燃氣的可用熱能轉變為動能。噴管出口的壓力決定了膨脹過程,當出口壓力膨脹到等于外界環境壓力時,發動機獲得最大推力。

針對航空航天工程中常見的3種類型發動機的尾噴管,對其分類與技術特點進行簡單的梳理歸納,為高超聲速飛機尾噴管的設計提供參考,梳理對象包括渦輪發動機尾噴管、火箭發動機尾噴管和沖壓發動機尾噴管。

1.1 渦輪發動機尾噴管

渦輪發動機廣泛應用于航空飛行器中,其分類包括渦輪風扇發動機、渦輪噴氣發動機、渦輪螺旋槳發動機、渦輪軸發動機等;先進戰斗機設計中主要采用前兩種發動機,同時由于渦輪發動機為吸氣式發動機,為滿足飛機的飛行剖面,其工作速域一般為=0~2.5,正在研制的高速渦輪機工作速域上限可擴至=3.5。尾噴管安裝在渦輪發動機的加力燃燒室或渦輪(無加力燃燒室時)之后,將高溫燃氣進一步加速排出。

渦輪發動機尾噴管類型有很多,按其流道型面可分為收斂型、收斂-擴張型(簡稱收-擴型),按流道橫截面形狀可分為軸對稱型和非軸對稱型;按調節方式可分為固定式和可調式,按推力方向可分為常規推力型和推力轉向型。

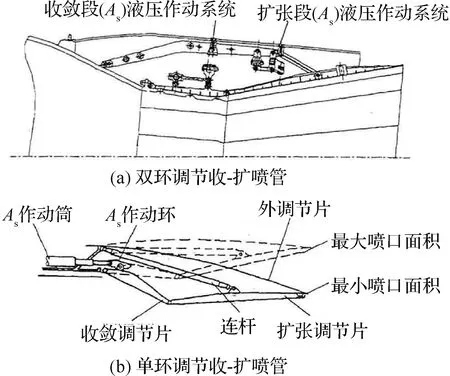

收斂噴管的流道面積沿流向逐漸減小,噴管出口氣流的最大流速為=1.0,其結構簡單、重量輕,在噴管膨脹比為1~5的范圍內能維持較高的性能,因此被廣泛應用在亞聲速飛機或不作長時間超聲速飛行的飛機上。收-擴噴管的流道面積沿流向先縮小后擴大,噴口氣流流速可達超聲速,燃氣能得到充分的膨脹,適用于噴管出口膨脹比高于5的情況;其中,可調式軸對稱收-擴噴管被廣泛應用在超聲速軍用飛機中。可調式軸對稱收-擴噴管流道由可活動的魚鱗片組成,作動系統通過調節機構改變收斂魚鱗片和擴張魚鱗片的開度,對喉道面積和噴管出口面積進行調節;調節機構又可按照喉道面積和出口面積是否共用一套作動系統,分為雙環調節和單環調節,圖1為2種典型收-擴噴管截面圖。

圖1 典型收-擴噴管截面圖[1]Fig.1 Typical sectional view of convergent- divergent nozzle[1]

渦輪發動機噴管的基本特性主要包括內特性和安裝特性,內特性包括流量特性和推力特性;流量特性用流量系數表征,表示噴管的流通能力;推力特性用推力系數表征,表示噴管的效率;安裝特性用有效推力系數表征,表示噴管安裝在飛機上時所產生的外部阻力的影響程度。噴管設計時,在確定了噴管形式后,通過調節規律和幾何參數的設計,力求推力系數最大,還應通過飛發一體化的設計,盡量減小噴管附加阻力,同時應盡量減少紅外輻射信號以及排氣噪聲,保障其壽命與可靠性,考慮成本、重量、復雜性、使用維護性等因素。

渦輪發動機尾噴管的結構設計主要包括調節機構的設計、調節片和密封片的設計以及噴管的冷卻結構設計。由于內調節片與高溫燃氣(飛行速度為=2.2時,可達1 700 ℃左右)相鄰,雖然一般會采用氣膜冷卻措施,但為了盡量減小發動機性能損失,其材料一般采用耐溫較高的鐵基或鎳基高溫合金;調節系統的搖臂和連桿等結構一般采用高溫合金或鈦合金材料;外調節片結構由于溫度相對較低,一般采用鈦合金材料。

亞聲速或短時超聲速工作的噴管因其工作溫度較低或時間較短,其噴管結構無需設計主動冷卻措施,可采用被動冷卻,即輻射冷卻方案。超聲速收-擴式噴管冷卻通常采用在收斂調節片前端布置縫式氣膜冷卻的方案,同時還可能在喉道處布置縫式氣膜冷卻。超聲速二元矢量噴管的熱環境更為嚴酷,如YF-23和F-22的尾噴管,其采用在噴管內壁面布置氣膜冷卻孔的方式進行冷卻。

由于航空飛行器一般設計為長壽命工作,渦輪發動機噴管的可靠性和耐久性要求也較高,其壽命一般要求與發動機同壽,從幾百小時到幾千小時不等。

1.2 火箭發動機尾噴管

火箭發動機廣泛應用于航天飛行器中,可支撐飛行器在=0~23速域的飛行,其分類包括化學火箭發動機、核火箭發動機和電火箭發動機,其中化學火箭發動機應用最為廣泛,主要分為液體火箭發動機與固體火箭發動機。液體火箭發動機采用常溫可貯存的液態推進劑和低溫下呈液態的低溫推進劑,具有適應性強、可重復起動等特點,可滿足不同運載火箭和航天器的需求;固體火箭發動機的推進劑采用分子中含有燃料和氧化劑的有機膠狀固溶體(雙基推進劑)或幾種推進劑組元的混合物(復合推進劑),直接裝在燃燒室或發動機殼體內,結構簡單,使用方便,能長期貯存、處于待發射狀態,適用于各種戰略或戰術導彈。

火箭發動機尾噴管安裝在燃燒室之后,將反應后的高溫高壓燃氣膨脹加速,排出以產生推力。按可重復性分為一次性噴管和可重復使用噴管,按固定形式分為固定噴管和柔性噴管(可調方向)等,目前最常見的為固定的一次性使用噴管;還可按形狀分類,包括圓錐形噴管、鐘型噴管、雙鐘型噴管、塞式噴管和雙模態噴管等,其中鐘型噴管最為常用。

現代高性能液體火箭發動機噴管出口馬赫數可達6以上,推力室內的燃氣壓力可達20 MPa以上,燃氣溫度可達3 500 K以上,在喉部附近熱流密度最大可達160 MW/m。如此嚴酷的熱環境給噴管的熱防護設計帶來了嚴峻的挑戰。

火箭發動機噴管的熱防護設計方案較為多樣,主要包括外冷卻、內冷卻、熱沉式冷卻、隔熱防護和燒蝕冷卻。外冷卻包括對流冷卻和輻射冷卻,其中對流冷卻又包括排放冷卻和再生冷卻;對流冷卻多用在液體火箭發動機的噴管冷卻中,利用液體推進劑對噴管的室壁結構進行冷卻,其中再生冷卻是現代液體火箭發動機噴管的主流冷卻方式,是火箭發動機實現可重復使用的重要冷卻措施;輻射冷卻是被動式防熱的一種,常用在火箭上面級的發動機噴管延伸段設計中,充分利用太空中的低溫環境。內冷卻包括屏蔽冷卻、膜冷卻和發汗冷卻,其中膜冷卻包括氣膜冷卻和液膜冷卻;膜冷卻經常和對流冷卻組合使用,共同冷卻噴管室壁。隔熱防護指采用熱障涂層減少燃氣熱量向室壁的傳遞,可與對流冷卻或輻射冷卻組合使用。燒蝕熱防護指在室壁內側布置可燒蝕材料,利用其物理化學反應吸收熱量同時形成的熱解氣體可阻隔燃氣對室壁的加熱,通常為一次性使用,多應用在固體火箭發動機中。熱沉式冷卻即利用室壁結構自身的熱沉使得室壁內表面結構溫度短時間內被控制在許用溫度以內,多應用于導彈等飛行器。

在實際工程設計時,可將多種熱防護方法結合起來分段應用,比如可采用喉道燒蝕冷卻、內部延伸段高溫合金輻射冷卻、外部延伸段鈦合金輻射冷卻的組合,或者燃燒室前段使用液膜冷卻,喉部區域采用再生冷卻,噴管延伸段采用輻射冷卻的組合。

火箭發動機噴管的材料選用與發動機類型、噴管結構及其冷卻方案有關。對于采用再生冷卻的液體火箭發動機而言,噴管室壁可用材料有高溫合金,如鈮基合金C103、鎳基合金625、鎳基合金718,還有不銹鋼、銅合金、鈦合金,以及陶瓷基復合材料(如C/SiC,C/C-SiC,SiC/SiC等),其中上述金屬合金材料獲得了廣泛的工程應用,陶瓷基復材尚處于小型化試制階段。對于采用燒蝕冷卻的固體火箭發動機而言,噴管喉道處可選用鎢及其合金等高熔點金屬、C/C和石墨等燒蝕或微燒蝕耐超高溫材料,延伸區入口段多用石墨酚醛或碳酚醛材料,出口段常用高硅氧-酚醛或碳酚醛材料。

就可重復使用特性而言,固體火箭發動機噴管一般為一次性使用,液體火箭發動機噴管可多次使用,不同的產品的設計壽命不同,比如美國航天飛機主發動機SSME的設計壽命為7.5 h,可起動55次;目前在研的藍色起源公司的RE-4發動機設計壽命為100次重復使用,SpaceX公司的猛禽發動機設計目標壽命為1 000次重復使用,這些發動機噴管均采用再生冷卻的熱防護方案。

1.3 沖壓發動機尾噴管

沖壓發動機是一種利用飛行器前體和進氣道對高速迎面來流空氣直接減速增壓,從而進行工作的空氣噴氣發動機,其構造簡單,沒有像渦輪發動機壓氣機和渦輪那樣的轉動部件,適用于超聲速和高超聲速飛行器。特別在低空、中等馬赫數及高空、高馬赫數情況下,沖壓發動機是有其相當適用性的;在高度20~40 km,飛行馬赫數2~5范圍內,其性能比其他利用空氣的熱機優越的多。沖壓發動機按其工作原理可分為亞燃沖壓發動機、超燃沖壓發動機、雙模態沖壓發動機和雙燃燒室沖壓發動機。

不同類型的沖壓發動機,其噴管類型與形狀也不同。亞燃沖壓發動機由于需要對燃氣進行壓縮(膨脹)使其加速至超音速,其噴管一般為收斂型或者收斂-擴張型,而超燃沖壓發動機由于其燃燒室中的流速已達超聲速,其噴管形狀為單向擴張型;雙模態沖壓發動機則根據其喉道類型(幾何喉道或熱力喉道)確定是否設置收斂段。噴管截面形狀則與發動機的出口截面形狀有關,發動機出口截面與噴管出口截面形狀不同時,存在幾何上的轉化段,如圓轉方或者方轉圓連接段。沖壓發動機尾噴管除常見的固定式收斂型噴管或收斂-擴張型噴管外,還有引射型噴管、塞式噴管以及推力矢量噴管等類型。同時對于高超聲速飛行器而言,出于后體/噴管一體化設計以獲得高的綜合氣動性能的考慮,噴管一般設計為單邊膨脹構型。

由于沖壓發動機的工作馬赫數(一般為=2~8)較渦輪發動機的工作馬赫數(一般為=0~2.5)高,其來流空氣總溫也較高,加之氣體在燃燒室中的升溫膨脹,其尾噴管的工作環境溫度也較高:=3飛行時尾噴管入口氣體總溫可達2 300 K,=4時可達2 500 K,=5時可達2 800 K,=6時可達3 000 K。溫度已超過傳統常用高溫合金的耐溫極限,也超出了一般陶瓷基復合材料的長時使用溫度,因此對沖壓發動機噴管實施主動或被動的熱防護設計是必要的。常用的熱防護方法包括再生冷卻、氣膜冷卻和燒蝕冷卻。選擇何種熱防護方案取決于尾噴管的熱載荷環境、設計壽命、冷卻工質的供應類型和供應量以及選用的結構與材料方案等因素。

雖然沖壓發動機尾噴管一般設計有主動或被動冷卻,但在其承力結構的材料選擇上通常盡可能地選用耐溫更高的材料,以減輕熱管理壓力。常用的材料包括不銹鋼、鎳基或鐵基高溫合金以及陶瓷基復合材料(C/SiC或C/C-SiC)。此外,在可重復使用方面,超聲速或高超聲速導彈用沖壓發動機尾噴管通常為一次性使用或短時可重復使用(多次啟動),正在發展中的高超聲速飛機的尾噴管需要設計為長時可重復使用。

2 尾噴管技術發展現狀

對3種典型發動機尾噴管分類與技術特點的梳理,可以發現尾噴管技術存在相當一部分的共性技術,包括氣動型面設計技術、結構設計技術、熱防護設計技術和熱密封設計技術等。下面對尾噴管最新的工程研制與應用水平以及共性技術的國外研究現狀進行簡要的闡述。

隨著對各類飛行器(飛機、火箭和導彈等)的飛行速度、操控性能和載荷能力提出了更高的要求,相應的尾噴管設計面臨著更大的氣動壓力、振動和噪聲載荷,以及更嚴酷的熱環境,同時更大的流量調節或矢量推力要求還會使得機構結構的設計變得更為復雜和困難。

具體來講,渦輪發動機尾噴管已經實現了軸對稱或二元收-擴矢量噴管的工程應用(如俄羅斯的蘇35,美國的F-22、YF-23),正朝著大推力、大矢量控制的方向以及與飛機后體一體化設計的方向發展,可靠的偏轉機構設計、復雜型面的熱密封設計、多狀態的冷卻設計以及輕量化設計是其中的難點。

火箭發動機尾噴管技術正朝著推力更大、效率更高、可重復使用次數更多的方向發展,特別是美國SpaceX公司實現了火箭的低成本可重復使用之后,世界航天強國也競相針對火箭的可重復使用開展研究與攻關,主要的關鍵技術包括高效大功率冷卻設計、耐久熱結構設計等。

沖壓發動機尾噴管方面,國外已在=2.0~4.0級別的導彈中開展了較為成熟的工程研制與應用,同時美國完成了=4.8~9.6級別的超燃沖壓高超聲速飛行器的短時飛行試驗(X-43A和X-51),目前沖壓發動機尾噴管則為支撐沖壓發動機往速度更快(>5.0)、尺寸更大、時間更長以及可重復次數更多的方向發展,其所面臨的載荷環境工況也更為嚴峻,設計復雜度和難度陡增。

高超聲速飛機尾噴管設計方面,其對象通常為組合動力系統噴管設計,較目前的尾噴管都更為復雜。國外研究表明,高超聲速飛機尾噴管設計需更加關注飛發一體化設計思想,即尾噴管設計中需要考慮整個推進系統和飛機的設計。比如氣動型面設計中既需要考慮推進系統內流需求,也需要考慮飛機的外流需求,與飛機的后體型面開展一體化設計;熱防護設計中需考慮飛機平臺的整體熱管理方案以及所能付出的代價;結構設計中需考慮噴管本身的結構設計,也要與飛機后體結構開展一體化設計。同時高超聲速飛機尾噴管設計涉及氣動、熱防護和結構等多種學科,不同學科的設計相互影響,從而多學科的高精度耦合分析以及多目標多約束的多學科優化的運用顯得尤為重要。

從共性技術的角度來講,尾噴管氣動型面設計技術、結構設計技術、熱防護設計技術在近幾十年來也經歷了長足的發展。噴管氣動設計分析方法經歷了從理論解析、半經驗公式近似求解、邊界層修正(MOC/BL),到基于CFD輔助設計技術的優化方法(CFD/OM和CFD/MOC/OM)的發展歷程,其設計精度越來越高。對于最前沿的超燃沖壓發動機,其非對稱噴管型面設計方法經歷了二維噴管、三維噴管、進出口形狀可定制、多通道并聯等發展過程。

噴管結構設計技術隨著新材料、新工藝以及新的分析方法和工具的發展而發展。除傳統的高溫合金可供選擇外,近年來對C/C-SiC和C/SiC等陶瓷基復合材料的改進研究也對先進噴管的設計提供了支撐,具體技術包括多層熱障/抗氧化涂層、超高溫陶瓷(UHTC)涂層、UHTC基體改性等。陶瓷基復材的一體化成型技術使內置主動冷卻流道的結構避免了較為薄弱的連接界面,噴管結構的整體性和耐久性更佳。同時隨著高精度的結構分析技術以及多場耦合分析與優化技術的發展,噴管設計的精細化和可靠性得以提升。

噴管熱防護設計也伴隨著相關高精度數值方法的發展而走向精細化設計。對于長時使用噴管,其熱防護方案目前一般以主動熱防護為主,以被動熱防護為輔,即以各種形式引入冷卻氣體或燃油對噴管壁面進行冷卻為主,以隔熱涂層和采用耐高溫材料為輔。隨著新的涂層技術、高效冷卻構型以及多種冷卻綜合并用技術的發展,噴管熱防護技術將朝著效率更高、代價更小的方向演進。

3 高超聲速飛行器尾噴管結構關鍵技術

3.1 優化設計技術

3.1.1 熱防護設計

現有的高超聲速飛行器噴管熱防護手段主要有被動防護、半被動防護和主動防護。其中被動防護和半被動防護技術,如大面積使用陶瓷復合材料、燒蝕防熱、熱管等,廣泛應用于火箭的噴管結構上,但存在不可重復使用的缺點。目前高超聲速熱防護的方法在被動防護方面已經取得了較大的進步,例如 C/C、C/SiC復合材料的研制取得了巨大的成功,但也遇到了技術瓶頸。在被動防護方面應加強材料和工藝的研究,研究耐溫更高、韌性更強、抗疲勞性能等更優的材料,另一方面還要對材料的加工工藝和成型設計做進一步研究。

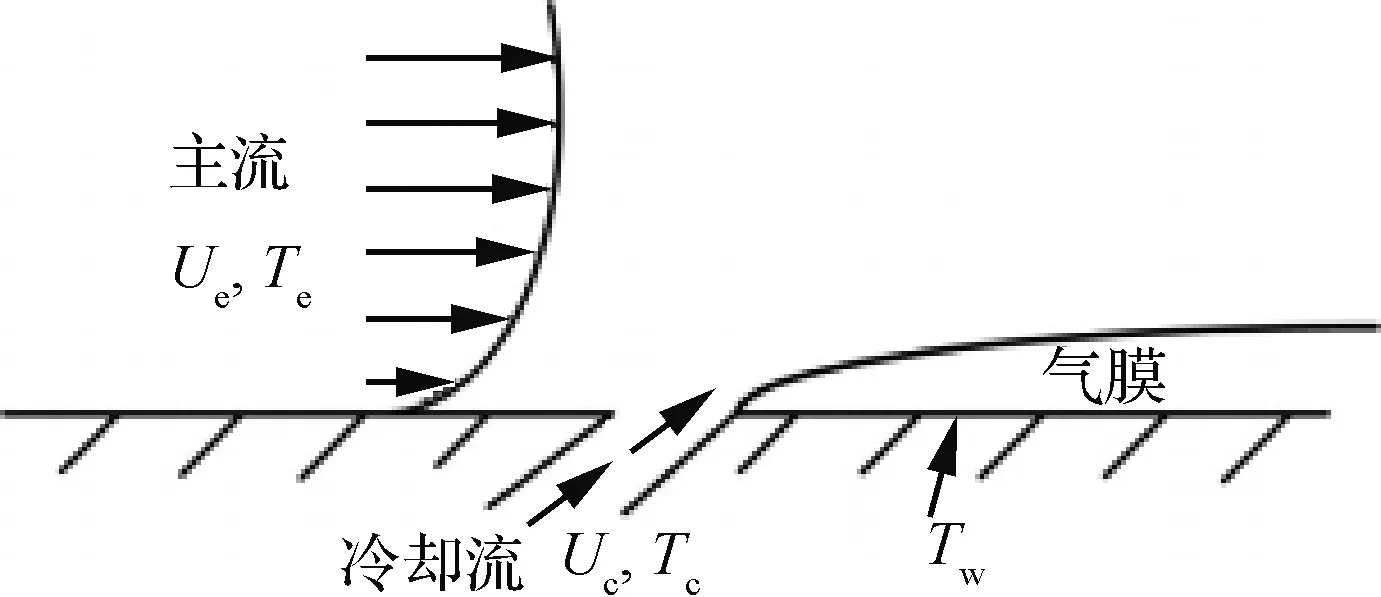

隨著飛機速度的進一步提高以及對可重復使用性能的需求,主動冷卻技術研究對于解決高超聲速飛機噴管面臨的熱防護問題,突破防熱技術瓶頸,有十分重要的意義。如圖2所示,氣膜冷卻技術是其中的重要形式之一,是指在壁面附近沿切線方向或一定的入射角射入一股冷卻氣流,將高溫氣體與壁面隔離。

圖2 氣膜冷卻原理示意圖Fig.2 Schematic diagram of film cooling

由于氣膜冷卻是一種將高溫區域與材料表面隔離的冷卻方式,且是唯一一個能夠承受極端高溫環境的冷卻方式,已被廣泛地應用于航空燃氣渦輪發動機渦輪葉片上。航空發動機燃氣耐熱能力之所以很高,除了材料和工藝的進步外,更多的(70%)是由主動冷卻的設計來實現的。

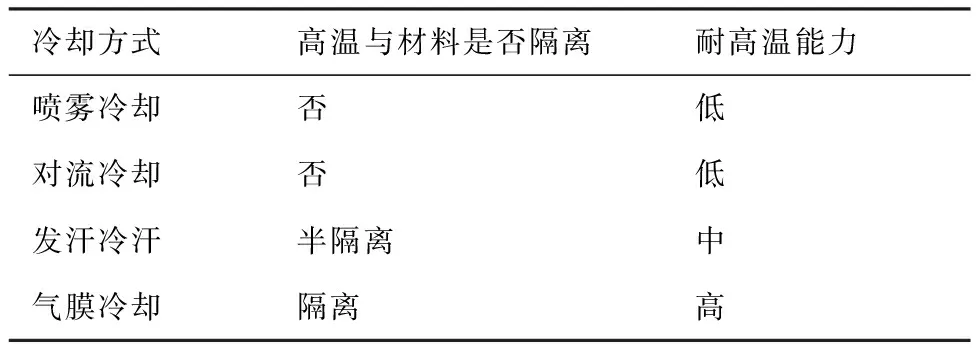

從表1對比可以看出,通過實現高溫燃氣與材料的隔離,氣膜冷卻可以實現其他主動冷卻方式難以實現的超高溫隔離。因此,隨著噴管工作時間的延長,其他幾種主動冷卻方式開始不能滿足熱承載的設計要求,氣膜冷卻技術就成為實現噴管長時間工作時熱防護的最佳途徑。

表1 氣膜冷卻與幾種主動冷卻的對比Table 1 Comparison of film cooling with other active cooling techniques

3.1.2 熱結構設計

從噴管熱結構數值分析的角度來看,目前國內外學者在進行噴管熱結構數值分析時,材料在高溫高壓載荷下的非線性問題、燒蝕行為等是研究的重點領域。研究過程中,基于試驗現象的理論分析、針對實際物理問題編制求解程序或軟件以及利用通用求解器直接仿真或通過對其的二次開發技術進行特定問題的詳細仿真等手段得到了大量運用,成果突出,也積累了不少的工程經驗。

在考慮間隙的熱結構設計方面,隨著發動機工作開始,一方面燃氣內壓作用,另一方面燃氣溫度傳遞使得各組件受熱膨脹,而由于各組件材料的彈性模量、熱膨脹系數等各種物理性能有差異,將會導致組件之間產生結構間隙。結構間隙的產生有利于保證噴管的熱結構不會因受力載而破壞,但同時也不利于保證噴管整體結構的完整性。其有利性表現在,結構間隙產生以后,將會為噴管各組件提供更多地熱膨脹空間,避免產生因為膨脹空間不足而導致過大的熱應力,造成結構破壞。其不利方面表現在,過大的結構間隙將會導致噴管內燃氣穿入,熱密封出現問題。此時如果由燃氣側至噴管最外層金屬固定結構存在一條通道,由于兩側的壓差作用,則可能發生間隙內異常燒蝕,擴大通道,使得燃氣能夠直接穿入直至金屬結構,使金屬結構因過熱而破壞,無法保證噴管整體的穩定性和結構完整性。這一現象通常稱為穿火。因此在噴管結構設計時,需要合理的進行結構間隙設計,兼顧結構可靠性和結構完整性。

3.2 材料與工藝技術

3.2.1 材料技術

最早公開的固體火箭發動機噴管喉襯采用的是石墨材料,這是因為石墨材料具有較高的化學穩定性、較好的燒蝕性能、可批量生產和成本低的特點,可作耐高溫的承力構件和防熱構件。但其缺點是對裂紋有較高的敏感性,抗熱震性低,另外,對于大型固體火箭來說,隨著喉襯尺寸的變大和時間延長,燒蝕率顯著增加,這不僅使石墨制造大型噴管困難,而且大尺寸下石墨材料的質量變差,喉徑越大可靠性越低,嚴重時出現環向斷裂,所以石墨材料適合制造小型喉襯。如何提高其使用可靠性已成為石墨材料研制工作的重點。

難熔金屬具有高熔點、耐燒蝕、力學性能高、成本較低的特點,也可用于制作噴管喉襯材料,但由于其較高的比重、喉襯結構因素和燃氣環境下燒蝕率大等原因限制了其發展與應用。同時難熔金屬較高導熱系數會使噴管的防熱層過熱燒損,降低噴管結構的可靠性。

C/C復合材料既保留了石墨的特性,而且由于纖維的增強作用,其力學性能得到了提高,具有工藝重現性好、高溫力學性能優良、熱穩定性好、抗燒蝕性能好等特點,能夠使發動機具有設計簡單、輕質、小體積的優點,被認為是苛刻再入環境中有前途的高性能燒蝕材料,已成為最理想的喉襯材料。

中國C/C喉襯材料的研制起步于20世紀80年代早期,主要研制火箭噴管和飛機剎車盤。目前已經形成相對成熟的C/C喉襯研制開發體系,部分制品性能已達到同類材料的國際先進水平,但整體性能與國外相比仍有一定的差距。目前我國研制成功了具有足夠的強度、剛度、耐燒蝕能力和抗熱震性的全C/C復合材料發動機噴管。20世紀90年代,C/C復合材料進入全面推廣時期。C/C復合材料的性能和制備工藝得到不斷深入研究,使得其制備周期和制備成本大幅度下降,性能逐步提升,達到了同類材料的國際先進水平。

3.2.2 制造工藝技術

高超聲速飛機噴管與火箭發動機噴管有一定的相似性,其制造工藝技術也應類似。火箭發動機噴管由收擴段和擴張段組成,其制造工藝經歷了由比較簡單的合金冷卻套壁板焊接,發展到再生冷卻夾層結構的波紋板成形和不銹鋼夾層的釬焊技術,然后又發展到內壁溝槽結構的數控銑切、外壁電鑄鎳以及液壓填充沖壓成形和高溫真空釬焊等制造技術,使推力室內壁冷卻效果逐步提高。

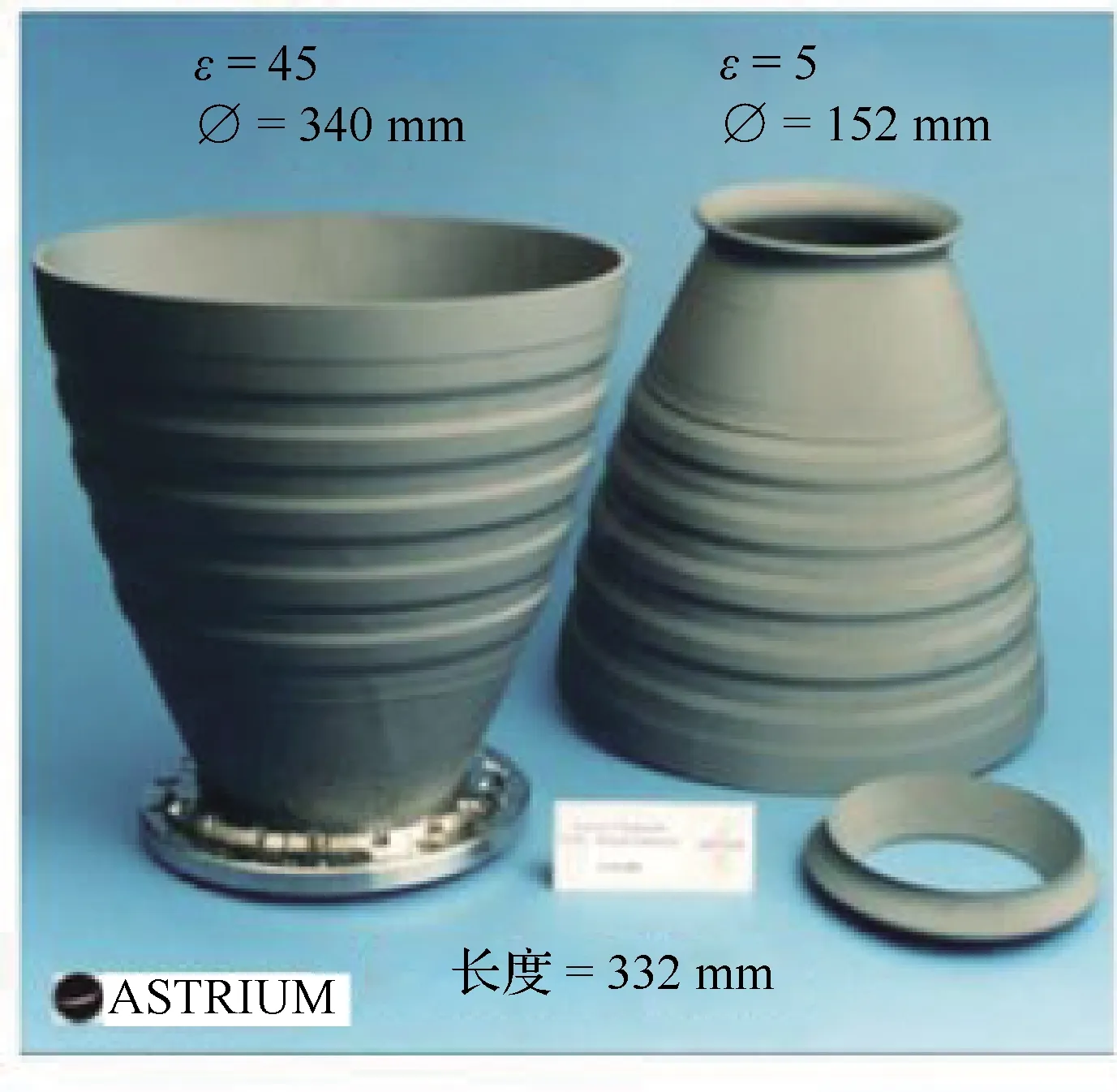

陶瓷基復合材料噴管結構(圖3)可通過一體化的制造內置冷卻通道和冷卻孔,其結構的整體性更好,消除了薄弱的連接界面;然而目前,超高溫燒制工藝使得陶瓷基復合材料噴管結構的表面精度難以保證;雖然可通過預留尺寸余量再機加的方式來提高精度,但這種工藝會破壞材料完整性,同時對于內置冷卻流道等結構,機加的處理方式并不可行。另一方面,陶瓷基復合材料結構的典型制造尺寸目前還停留在1 m以內的范圍,主要是受到燒結設備的尺寸限制。

圖3 典型陶瓷基復合材料噴管結構Fig.3 Typical CMC nozzle structure

3.3 綜合驗證技術

高超聲速飛機尾噴管服役環境嚴酷、結構和功能復雜、設計分析方法以及材料工藝等都存在諸多不確定的因素,前期除了進行材料元件、典型構件的原理驗證試驗之外,需要對整個噴管部件進行全尺寸綜合驗證,以滿足結構完整性要求。

對于噴管的綜合驗證一方面需要模擬發動機高溫燃氣噴流環境,另一方面也要模擬高超聲速外流氣動壓力、氣動加熱對噴管外蒙皮的作用,同時還要考慮來自垂尾、平尾載荷經過機身噴管結構區域的內力傳遞,由于涉及到壓力、集中力、熱、振動、噪聲多場耦合問題,進行等效模擬試驗難度極高。

因此,高超聲速飛機噴管的綜合驗證需要同時開展高空臺試驗、地面力熱耦合試驗、試飛試驗,進行各類型試驗模擬、高溫測試以及數據處理等關鍵技術研究工作,以達到能夠盡可能模擬真實服役情況,識別潛在的結構設計問題。下面分別對3類驗證試驗進行介紹。

3.3.1 高空臺試驗

高空飛行環境模擬是目前能夠較真實模擬發動機噴管服役環境的主要試驗方法,它由供氣系統、發動機模擬高空試驗艙、排氣系統、測控系統、供電系統等大型設備組合而成,采用自由射流試驗臺可以模擬組合動力發動機在各狀態下的出口總溫、總壓,以及噴管外部所處的高空氣壓環境。高超聲速飛機噴管高空臺試驗關鍵技術包括:高空高超聲速環境模擬、噴流模擬、沖壓與渦輪模態轉換模擬、高空臺試驗仿真、高溫時變測試和控制等關鍵技術。

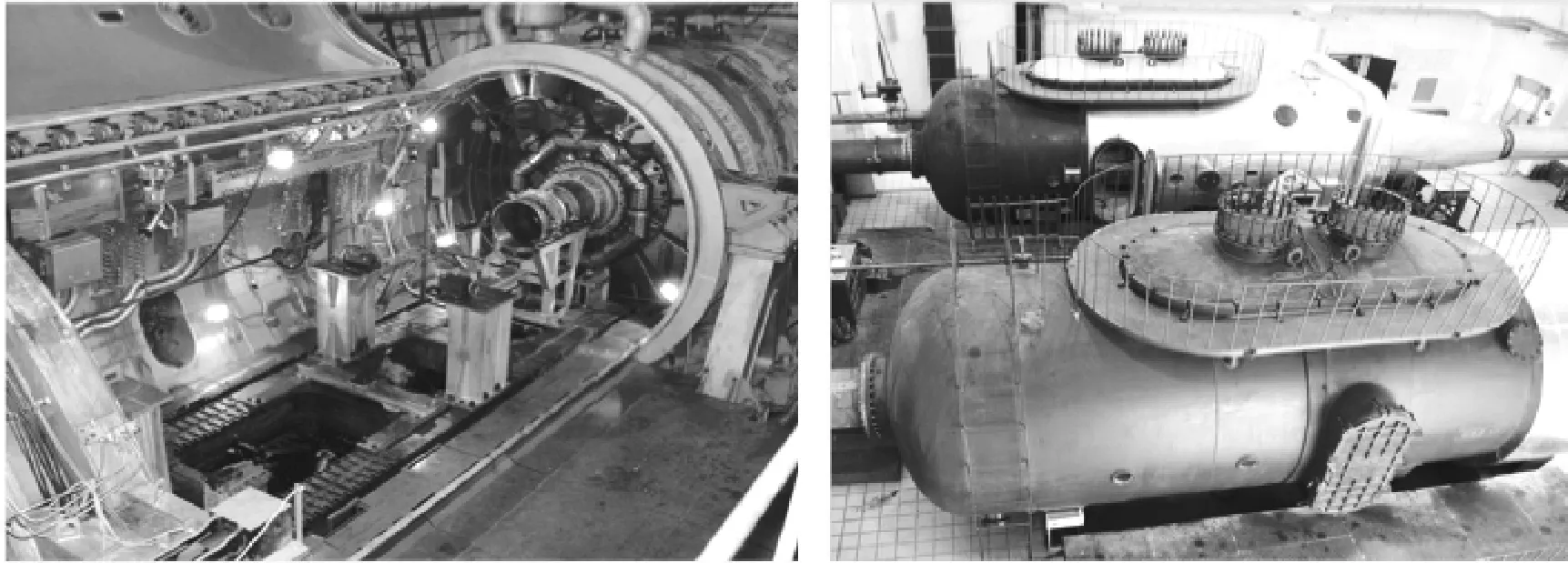

美國AEDC高空模擬試車臺的真空艙直徑為8.5 m,可用空氣流量為1 250 kg/s,能夠模擬高度30 km和馬赫數3.8的工作條件,如圖4所示,2008年6月,該中心改造了T-3高空臺,具備了模擬30.48 km和馬赫數4.1的能力。

圖4 美國AEDC高空模擬試車臺Fig.4 AEDC simulated altitude test facility in US

3.3.2 地面力熱耦合試驗

高空臺雖然能夠模擬發動機噴流以及高空稀薄氣壓環境,但對于外部力熱環境、機身內力傳遞等載荷工況仍然無法全部覆蓋,另外采用高空臺試驗方法較難對發動機振動源引起的結構響應進行考慮,必須通過地面力熱耦合試驗進行補充。因此在高空臺試驗的基礎上,獲取發動機在高空臺試驗環境中的力熱響應數據,在地面力熱耦合試驗中加以等效模擬,同時施加其他未考慮的力/熱/振動等多場耦合載荷,獲取等效全狀態載荷條件下的結構響應數據,確定噴管結構特性。

如圖5所示,地面力熱耦合試驗需要突破的關鍵技術包括:高溫噴流力熱載荷等效模擬、高聲壓級聲振等效模擬、噴管力熱聲振四場耦合、重復力熱耦合試驗、高溫結構力熱響應的全場測試、高溫非線性數據處理等。

圖5 全機狀態下的發動機與噴管靜熱聯合試驗Fig.5 Static thermal-mechanical test of engine and nozzle with whole aircraft

3.3.3 試飛試驗

地面驗證方法模擬空中服役環境仍存在諸多假設和等效,比如采用了內外部載荷環境解耦的試驗方法,對于交互作用的影響難以考慮,又如采用等效熱流分布會至少產生10%以上的平均溫度差異。因此技術驗證機試飛試驗必不可少,通過試飛試驗可以獲取真實的服役環境載荷、噴管工作性能以及結構響應等數據,驗證實際工作狀態與試驗/仿真分析狀態的一致性,并根據實測結果對分析方法和模型加以修正,為設計優化和改型提供數據支撐。試飛驗證的關鍵技術主要包括:試飛測試方案設計技術、高溫結構力熱響應的在線測量技術、高超聲速試飛數據挖掘和處理技術等。2016年5月,美國空軍發布了可重復使用200次的高超聲速試驗平臺(HyRAX)項目的詳細需求,旨在開發低成本、可重復使用的高超聲速試驗平臺,以推動更廣泛的高超聲速技術成熟,并獲得高超聲速科學實測數據的積累。

4 結論與展望

尾噴管設計、制造與驗證技術是高超聲速飛機的重要關鍵技術,其研究尚處于起步階段,技術發展空間大。該領域存在諸多的技術難題有待解決,包括但不限于:大尺度活動部件高溫高載環境變形控制與熱密封設計、氣動-熱防護-結構高精度多學科耦合仿真、考慮熱彈性的噴管高性能氣動型面設計、基于多學科優化的輕量化噴管總體設計、超高溫振噪復合環境結構可靠性設計以及超高溫振噪復合環境綜合試驗驗證等。

針對高超聲速飛機尾噴管技術發展,建議充分借鑒現有不同類型發動機的尾噴管技術,掌握最新的設計思想、分析方法與工具,結合高超聲速飛機尾噴管特點,制定科學合理的攻關計劃,可采用“有限目標、小步快跑、快速迭代”的敏捷開發模式,快速提升高超聲速飛機尾噴管技術的成熟度,為高超聲速飛機平臺的集成驗證奠定基礎。