自動化集裝箱碼頭雙箱作業研究與實踐

李 波,耿衛寧,付鵬成,管廷敬

(青島新前灣集裝箱碼頭有限責任公司,山東 青島 266500)

1 行業背景

自動化集裝箱碼頭在降低勞動強度、節能減排、安全可靠等方面具有顯著優勢,是集裝箱碼頭未來建設發展的方向。自動化碼頭從作業工藝到整體流轉都已經成熟,憑借系統、設備的能力的不斷提升,生產作業環節中各節點及節點間的穩定性、連續性日益提高,軟硬件間的響應及處理時間不斷壓縮,體現在整體效率方面不斷提升。同時進一步節省人力,降低了成本。自動化碼頭已經達到了一個嶄新的高度。

目前,碳達峰、碳中和列入國家八大重點任務之一,伴隨著能源管理體系的推廣深入,地域之間的發展競爭,綠色可持續是未來港口發展的必然趨勢。內部挖潛,提質增效,是能否設計出符合自身特點的集裝箱自動化裝卸工藝是決定碼頭服務質量的關鍵,通過仿真研究、技術革新,為自身帶來更多的效率提升和成本的節約,并將工藝提升算法改進將會一直伴隨的碼頭運營。

與此同時,船公司、碼頭等相關行業間聯系逐漸加深,區塊鏈將逐步滲透其中,大大降低因信息不暢、數據壁壘帶來的不確定性。獲取外部電子數據、可視化數據的硬件支撐已經初具規模,5G信息傳輸、云存儲、計算能力大幅提升。數字化、信息化革新,使效率提升,成本控制更加科學合理,雙箱作業為碼頭未來發展提供新的思路。

2 雙箱作業簡介

自動化軌道式龍門起重機(以下簡稱ASC)上增設了可以抓放20ft集裝箱的吊具,實現了雙20ft集裝箱在堆場和AGV上的自動抓放,在海側裝卸船任務繁忙的情況下,可以明顯提升作業效率。

3 雙箱作業問題及配置方案(以青島新前灣自動化碼頭為例)

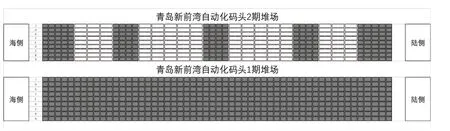

青島新前灣自動化碼頭堆場是由1期單箱ASC連鎖塊堆場及優化改良后的2期雙箱ASC箱角梁堆場組成,因碼頭分期建設,碼頭整體工藝布局有所差異。從實際應用效果而言,雙箱功能的使用有助于碼頭整體作業提升,合理的規劃使用,可以有效提高效率、降低成本。

與此同時,雙箱作業對碼頭整體使用提出了更高的要求,存在很多的問題及難點。結合青島自動化碼頭實際使用,將相關問題及解決方案分別進行闡述如下(以20ft空箱為例)。

3.1 堆場配置

3.1.1 問題匯總。相較于水平布局的碼頭,垂直布局因內部縱橫道路較少,整體單位面積上的堆場容量占有一定的優勢。雙箱作業的集裝箱因堆碼條件、位置等要求,較單箱堆碼更加復雜,需要算法、算力支持,同時滿足效率及堆場利用率的需求。設計、使用不合理,會導致的碼頭利用率低、翻倒增加的情況,影響堆場使用效能,反而不利于對碼頭整體

作業效率及成本。3.1.2 解決方案。與1 期全場20ft設置不同,自動化2期從節約成本、提高效能出發,采用箱角梁20/40ft按比例配置設計。圖1黑色區域為20ft/40ft 通用貝位,白色區域為40ft專用貝位。

圖1 碼頭堆場箱位布置圖

各場區視為獨立的調配集合,同色屬性的區間視為各自調配的主體模塊。根據碼頭整體作業狀態,進行調整。根據預設規則,以閾值為分界點,各模塊可作為獨立整體或者部分融入計算,提升整體的使用效及更高的靈活性。

將堆場內的箱位進行配置,將場區間的箱位進行劃分,通過對集裝箱流向、狀態設置,并在設計中增加相應的元素參數,提供邏輯計算的基礎。

3.2 規則建立

3.2.1 問題匯總。合理使用堆場資源是保證碼頭作業效率的基礎,青島自動化碼頭因1期與2期建設差異,其作業能力(效率)的不同,維持作業的平衡性具有較高的難度,對堆場使用提出新要求。

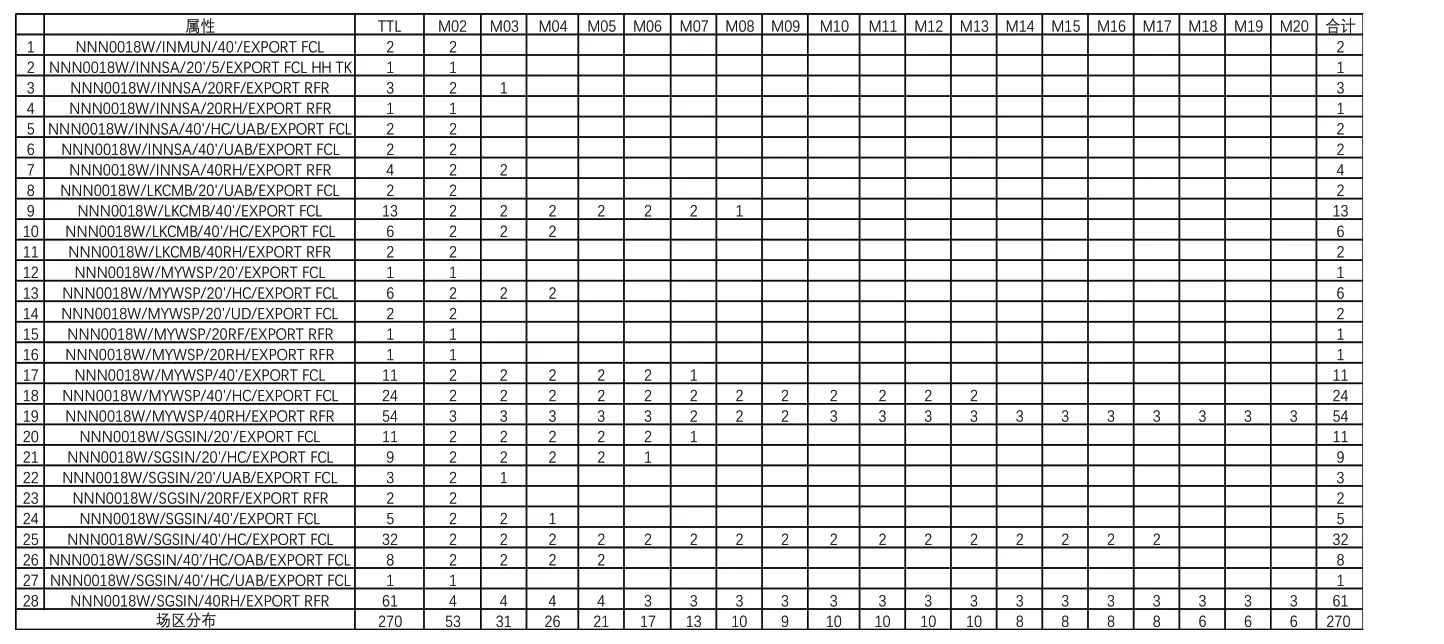

集裝箱在場區間分布的基礎對分布的初始閾值及相關參數的配置復雜,系統計算如只是簡單是根據集裝箱自身的作業范圍及排列的順序,不利于生產組織。例:集裝箱分布閾值假設為2,根據上述規則,最終的計算結果分布的不均衡,如圖2所示。

圖2 簡單模式集裝箱分布示意圖

3.2.2 解決方案。以箱屬性的字段為基礎,將各字段組合生成獨立且唯一屬性組,通過對屬性組的整理。再以加權的形式與船舶為單位的集裝箱分布數量結合,通過使用經計算的合理范圍區間,將集裝箱在區間內進行分布,達到滿足堆碼質量、均衡合理分布的要求,如圖3所示。

圖3 加權模式集裝箱分布示意圖

3.3 堆場沖突

3.3.1 問題匯總。堆場建設差異,使設備作業方式及能力存在差異,對岸邊、水平運輸及堆場作業產生關聯影響。整體效率的差異,加劇堆場內部沖突。

3.3.2 解決方案。根據吞吐作業結構,結合各種類集裝箱的占比、周轉時間,調整其在不同區間的空間占比,通過增設系統參數,并對不同作業種類的集裝箱進行權重調整,以效率、成本為基礎,平衡碼頭內部的整體作業。

3.4 卸船作業

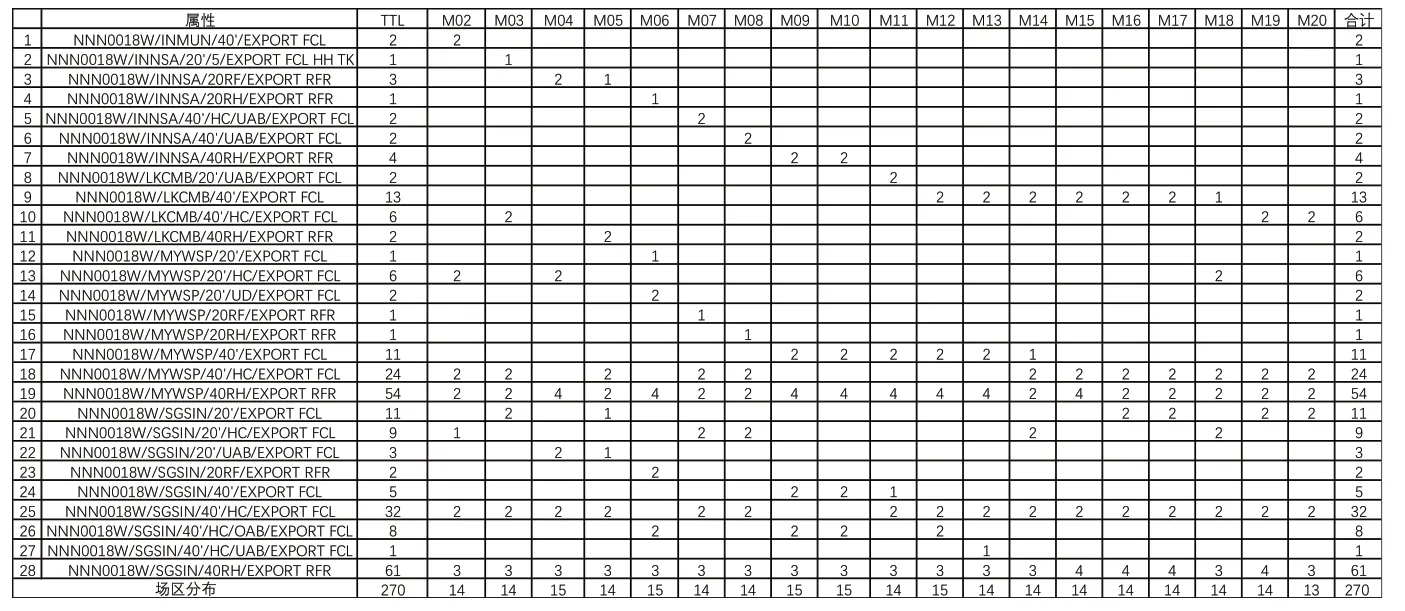

3.4.1 問題匯總。港口裝卸作業對集裝箱箱門有一定的要求。雙箱從海側進入2期堆場時箱門的狀態組合種類多樣,存箱門朝向與堆碼要求不一致的現象。產生的堆碼矛盾,無法有效率用堆場。如圖4所示:A/B和B/A堆碼的堆碼矛盾。

圖4 箱門朝向對堆碼的影響

3.4.2 解決方案。采用AGV調頭或者模糊箱門等方式,保證集裝箱放置在正確的位置,滿足集裝箱堆碼的要求。降低翻倒率、提高利用率(圖中箱可堆碼至相同列)。

3.5 堆碼規則

3.5.1 問題匯總。雙箱水平高度一致,在堆場內的作業需要相鄰貝位高度條件相同,集裝箱在船上位置的具有一定的靈活性,同屬性集裝堆場作業時,存在雙箱和單箱共存的狀態。在堆碼時,存在堆碼奇數和偶數問題,與未來卸船量以及到的場區的數量有關,因隨機性高,增大雙箱作業難度。

3.5.2 解決方案。為保證有效利用雙箱作業資源,對雙箱作業區間添加獨立的參數,相同屬性的單箱放入同屬性雙箱位置時,進行罰分,保證雙箱作業擁有足夠空間資源,減少作業干擾(集裝箱分布因各種未知情況的影響,隨機性高,仍有很多問題需要解決,目前設定以罰分的形式體現)。

3.6 其他相關配置

3.6.1 根據碼頭作業的不平衡性,對于不同吞吐量下的作業進行多閾值設定,對不同吞吐區間的KPI指標進行單獨設定,滿足不同階段的效率、成本、翻倒、周轉等要求。

3.6.2 參數設定以提高效率為基礎,減少雙箱交互搬移次數,提高海側的船效率。

3.6.3 雙箱提箱(按優先級),需按照實際ASC的能力進行配置,雙箱發箱優點:顯著提高陸側作業效率,降低作業成本,縮短外集卡在港作業時間。

3.6.4 雙箱提箱是ASC實現雙箱發箱的基礎上進行的策略調整,最大限度的滿足堆場內雙箱ASC配對的需求,設定如下:

(1)當場區內相同提單無雙箱匹配時,選取相同箱屬箱進行配對,能雙盡雙,提高雙箱發箱率。

(2)建立雙箱配箱機制,將原本一車雙背的兩次發單作業,通過系統配置將場區內獨立箱,配置成雙箱后進行提箱作業。

(3)通過系統設定,配置優先進行提雙箱模式,避免或減少后續隨機性帶來的拆雙問題。

(4)添加獎/罰分設置,保證雙/單箱位置計算合理,滿足分布、效率及利用率要求。

針對以上的問題及方案,結合研發效率的實際情況,由易到難進行。李隋凱等不同的算法進行了比較,目的是將部分關鍵的維度加入到需求及方案中,盡可能的避免后續因沒有相關思路導致雙箱無法延展的問題。

未來碼頭作業是多維度、多指標分析計算的結果,平衡性、飽和度、效率、距離、繁忙程度都是要考量。所有因素都有內在聯系(相對的優先級)。針對處于不同作業狀態節點,進行選擇,從效率成本方面,傾向雙箱全部進行雙箱作業,同時考慮平衡及作業沖突。

4 雙箱作業現狀

4.1 不確定因素

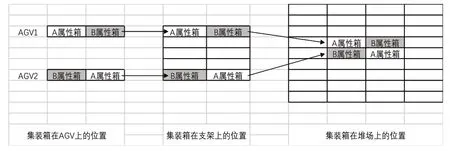

4.1.1 ASC 陸側提箱模式。集裝箱碼頭作業具有很大的隨機性和不確定性,通過對ASC堆碼方面的長期觀察,陸側ASC發箱會面臨很多不確定因素,影響堆場內的取箱作業,另外,單箱進入堆場的拼雙作業,由于設備受外界條件影響,以及自身拿箱要求,實際操作性預計會較低。

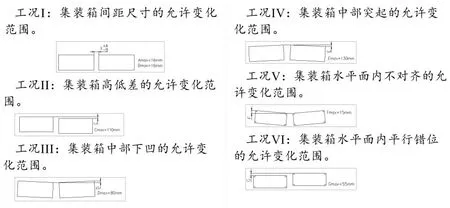

4.1.2 陸側提箱作業。目前,單箱作業比較成熟,但雙箱與外點拖車的交互仍有很多難點需要解決(雙箱作業工況需求,如圖5所示)。短期內陸側提箱無法實現,陸側ASC本身對外服務及節能方面的作用無法發揮,將造成較大的能力浪費。

圖5 雙箱吊具作業工況需求

4.2 系統因素

青島新前灣自動化碼頭布局是1期的單箱模式,2期雙箱模式融合的一種復雜的作業狀態,系統平衡性的實現難度大。單設備及堆場的布局、效率、功能、效能等仍存在一定的差異。對于船舶作業而言,可認為是單-單,單-雙,雙-雙的組合模式,1/2期是兩種的作業的融合,需要從設備能力、堆場數據、作業結構、能源數據等方面進行數據匯總,通過模擬計算,尋找平衡點滿足生產需要。

4.3 數據統計分析

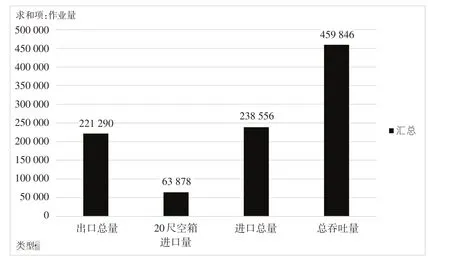

根據隨機生成的模擬數據,吞吐量45.98萬自然箱,進口作業量23.85萬自然箱,其中20尺空箱6.38萬自然箱,總量占比13.89%,進口占比26.77%,對數據進行分析計算,如圖6所示。

圖6 模擬吞吐數據

當雙箱結構占比90%以上時,雙箱作業5.75萬自然箱,AGV使用量2.87萬車次,按1/2期平分卸船量計算。

(1)效率方面:將有1.43萬車次的雙箱卸入2期堆場,設備周轉次數較1期減少1倍,單2期堆場作業,提高碼頭整體作業效率3.13%。

(2)經濟方面:節省堆場作業時間771.32小時,提高碼頭吞吐上限3.13%,每年僅用電成本節約近7萬元。

5 結語

從效率方面,本方案對海側ASC 的作業效率提高、AGV 的周轉時間壓縮等方面,提供了有利的支持。從成本及保養方面,在設備耗損及維修保養,節能降耗方面具有優勢。從長遠發展來看,有利于碼頭效率、成本需要,滿足吞吐量增長的需要,對集裝箱碼頭未來發展有利。未來仍需通過設備技術、系統應用創新的手段,解決堆場利用率低、陸側提箱等難題。