高韌性超薄罩面技術在隧道路面改造中的應用

袁星同

(中國市政工程中南設計研究總院有限公司,湖北 武漢 430010)

1 工程概況

1.1 工程背景

隨著濟南市經濟快速發展,交通流量增長迅猛,濟南市旅游路作為貫穿濟南東西交通大動脈,對濟南的城市交通發展起到了重大作用,其交通壓力日益明顯,一旦發生交通事故將嚴重影響濟南市東西交通大動脈的暢通。

龍洞隧道作為旅游路控制性工程,左、右洞均長770.32 m,位于奧體東路與舜華南路之間并下穿王八蓋子山。原設計標準為城市主干路,雙洞雙向四車道+人非車道,設計時速60 km/h,路面為混凝土路面。隧道于2004年2月開工建設,2006年6月正式建成通車,其中2009年對龍洞隧道進行過改造提升。經過十多年的運維,隧道現狀為雙洞雙向六車道隧道,車道寬度3.0 m,混凝土路面。隧道總體技術狀況評定類別為3類。隧道土建結構中等破損,存在破壞,發展緩慢,可能會影響行人、行車安全。隧道機電設施尚能運行,部分設備、部件和軟件需要更換或改造。

1.2 道路現狀

(1)龍洞隧道左洞路面

隧道路面存在橫向、縱向、斜向等不同方向的裂縫,裂縫長度一般在0.4~5.5 m之間,數量都在50條以上。并且還存在板角斷裂20多處,面積在0.12~3 m2之間,破碎板34處,面積在0.36~18.5 m2之間,邊角剝落8處,面積在0.02~0.85 m2之間,坑洞24處,面積在0.01~0.45 m2之間。隧道左洞內、外側均設有檢修道,檢修道采用鋼筋混凝土整體現澆板的型式,上方鋪設大理石裝飾板,檢修道存3處大理石板缺失和1處大理石板破損。

(2)龍洞隧道右洞路面

隧道路面存在橫向、縱向、斜向等不同方向的裂縫,裂縫長度一般在0.4~5.0 m之間,數量都在36條以上。并且還存在板角斷裂104處,面積在0.04~2.76 m2之間,破碎板27處,面積在0.42~10 m2之間,邊角剝落139處,面積在0.01~0.74 m2之間,坑洞73處,面積在0.01~0.2 m2之間。隧道左洞內、外側均設有檢修道,檢修道采用鋼筋混凝土整體現澆板的型式,上方鋪設大理石裝飾板,檢修道存8處大理石裝飾板破碎,面積0.16~0.48 m2。

基于現有路況,應加快實施龍洞隧道綜合提升改造工程,以確保濟南市東西交通大動脈的暢通。

2 高韌性超薄罩面技術

2.1 常見薄層罩面分類

(1)薄瀝青混凝土面層,罩面厚度在25~30 mm之間;

(2)很薄瀝青混凝土面層,罩面厚度在20~25 mm之間;

(3)超薄瀝青混凝土面層,罩面厚度在15~20 mm之間。

2.2 高韌性超薄罩面鋪裝層技術要求

(1)集料要求

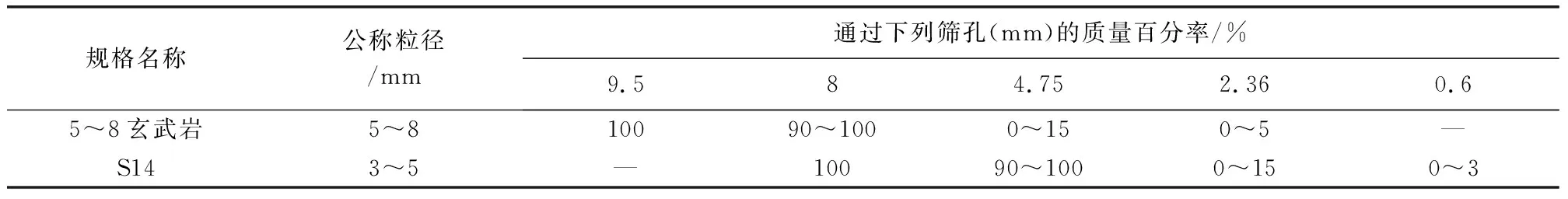

生產高韌性瀝青瑪蹄脂碎石混合料SMA-8的集料包括5~8 mm玄武巖(可用S12玄武巖過9 mm×9 mm篩后獲得)、3~5 mm玄武巖(S14)和0~3 mm玄武巖(S16)三檔,規格應滿足表1及表2要求。

表1 SMA-8所用粗集料規格

表2 SMA-8所用細集料規格

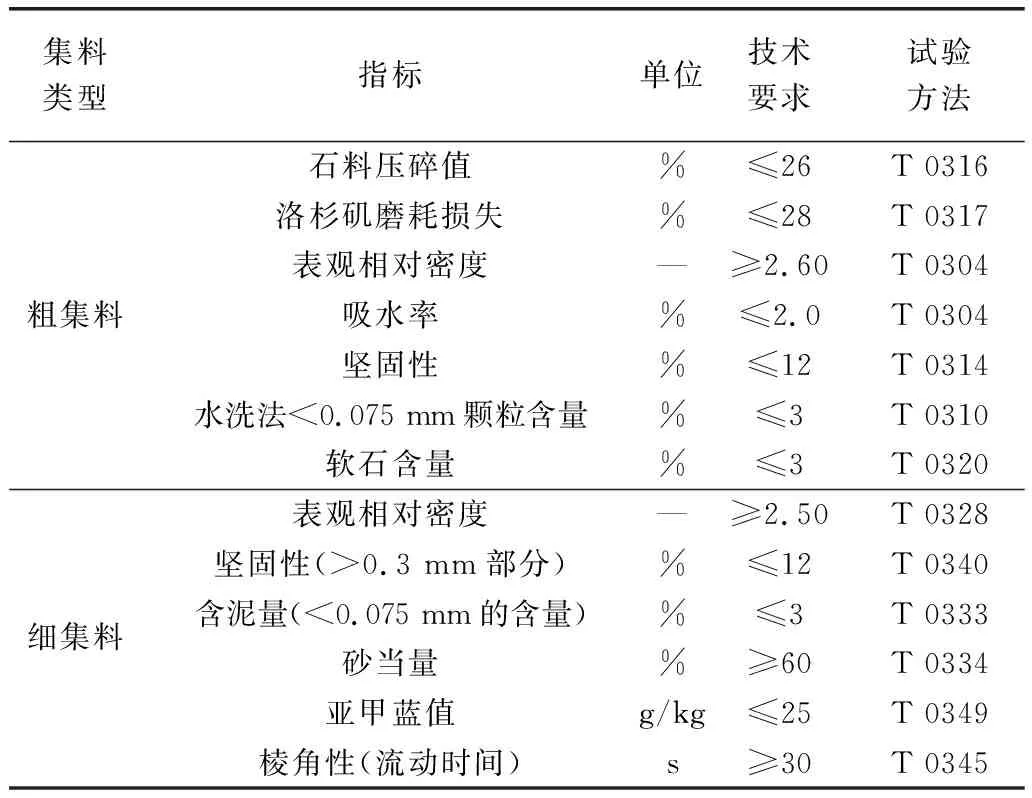

集料必須經水洗除去表面吸附粉塵后風干使用,處理后的集料應保證潔凈、干燥以及具有粗糙的表面,其質量指標應達到表3中的相關要求。

表3 集料技術要求

(2)填料要求

用于高韌性瀝青瑪蹄脂碎石混合料SMA-8的礦粉必須采用石灰巖經磨細得到的礦粉,原石料中的泥土雜質應清除干凈。拌合機的粉塵不得作為礦粉回收使用。

用于高韌性瀝青瑪蹄脂碎石混合料SMA-8的礦粉應干燥、潔凈,能自由的從礦粉倉流出,其質量應符合表4中相關要求。

表4 礦粉的技術要求

(3)高韌性瀝青

生產高韌性瀝青瑪蹄脂碎石混合料SMA-8的高韌性瀝青應符合表5的技術要求。

表5 瀝青的技術要求

(4)配合比設計

①SMA-8建議的礦料級配范圍

高韌性瀝青瑪蹄脂碎石混合料SMA-8采用馬歇爾試驗配合比設計方法進行混合料設計,建議的礦料級配范圍見表6。

表6 SMA-8的建議礦料級配范圍

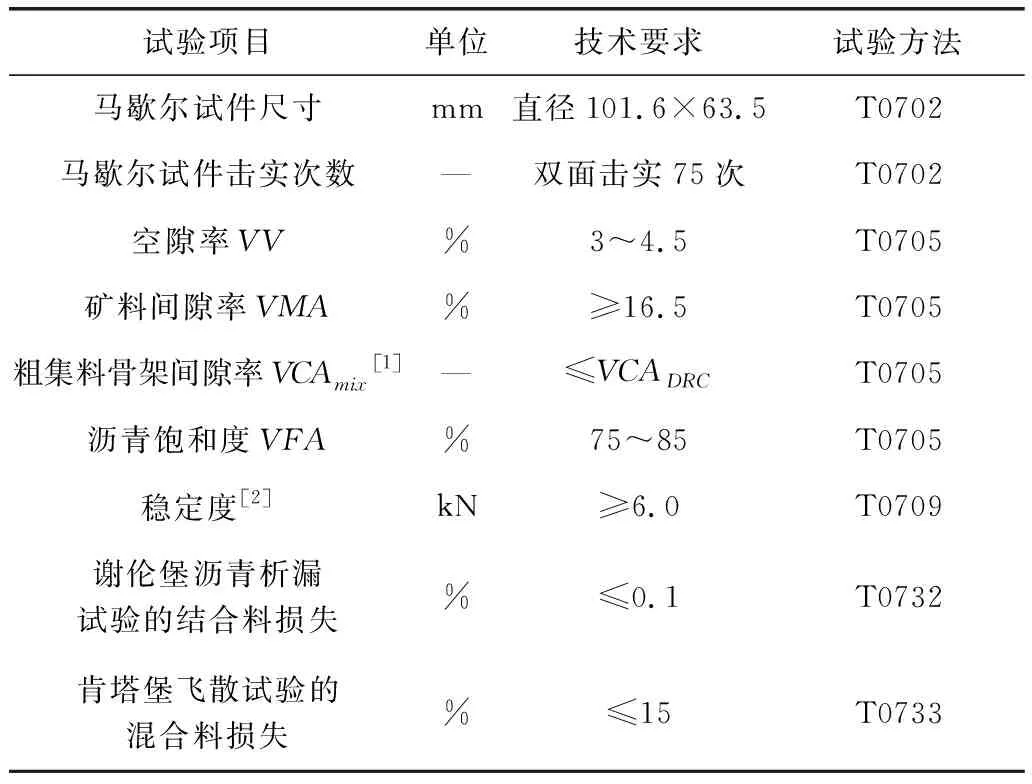

②SMA-8混合料馬歇爾試驗配合比設計技術要求

高韌性瀝青瑪蹄脂碎石混合料SMA-8的馬歇爾試驗配合比技術要求見表7。

表7 SMA-8混合料馬歇爾試驗配合比設計技術要求

(2)穩定度難以達到要求時,容許放寬到5.5 kN,但動穩定度檢驗必須合格。

③SMA-8混合料的路用性能要求

在馬歇爾試驗確定混合料設計結果的基礎上,按照標準試驗方法檢驗高韌性瀝青瑪蹄脂碎石混合料SMA-8的路用性能具體要求見表8。

表8 SMA-8混合料的路用性能要求

3 高韌性超薄罩面技術在龍洞隧道路面工程的應用

3.1 龍洞隧道道路設計標準

(1)道路改造設計標準

①道路等級:城市主干路。②設計車速:50 km/h。③車道數:雙向六車道。④隧道建筑限界(2009年改造至今,本次不改造):凈寬:12.75 m,凈高:5 m;其中車行道寬共9.5 m,路緣帶寬0.25 m,人行道寬2.0 m,檢修道寬0.75 m。⑤路面坡度:1.5%單向坡。⑥路面:瀝青混凝土路面。

(2)道路改造設計原則

路面處理原則:在對路面進行詳細勘察后,逐條評估損害程度,根據不同損壞類型及損壞程度采用針對性修復手段,保證結構安全、經濟合理、降低對日常行車的影響。評估標準及修復方式如下。

①產生裂縫的原水泥路面板塊,若裂縫寬度小于3 mm,灌水泥砂漿處理;若縫寬大于等于3 mm,需要進行部分切除修復;

②對板角斷裂的路面板塊進行板角修補;

③原路面板塊破損嚴重時采用整體換板修復。

④水泥板塊表面局部剝落、坑洞采用環氧樹脂砂漿進行修復。

處理方法。

①注漿:對脫空的板塊基礎及板上小于3 mm線裂損壞注入水泥砂漿進行修復。②條帶補塊:貫穿全板厚的3 mm及以上裂縫需在裂縫兩側切縫,并鑿除縫間混凝土板塊,鑿毛切口后布設雙層鋼筋網澆筑C40混凝土。③板角損壞及換板均需鑿除損壞路面板,補充拉桿及傳力桿后重新澆筑路面板。

路面加鋪方案設計:本工程為養護維修工程,可在局部病害處理完成后采用拋丸加罩瀝青路面的方式提升隧道行車舒適性、降低噪音、節能降耗。具體加罩措施如下。

①按照修復要求處理病害路面。②通過拋丸對路面進行拉毛處理。③高黏瀝青膠砂灌縫。④攤鋪各瀝青面層,瀝青面層結構設計如下。

3 cm高黏改性瀝青瑪蹄脂碎石(SMA-8);PC-3高黏改性乳化瀝青粘層油;2 cm高黏改性瀝青膠砂(AC-5);燒毛土工布;高黏改性瀝青封層。

3.2 施工工藝

(1)路面預處理

施工前應對舊路面附著雜物、泥土和灰塵進行全面清理,局部病害進行預處理,路表找平,路面應干燥無積水。

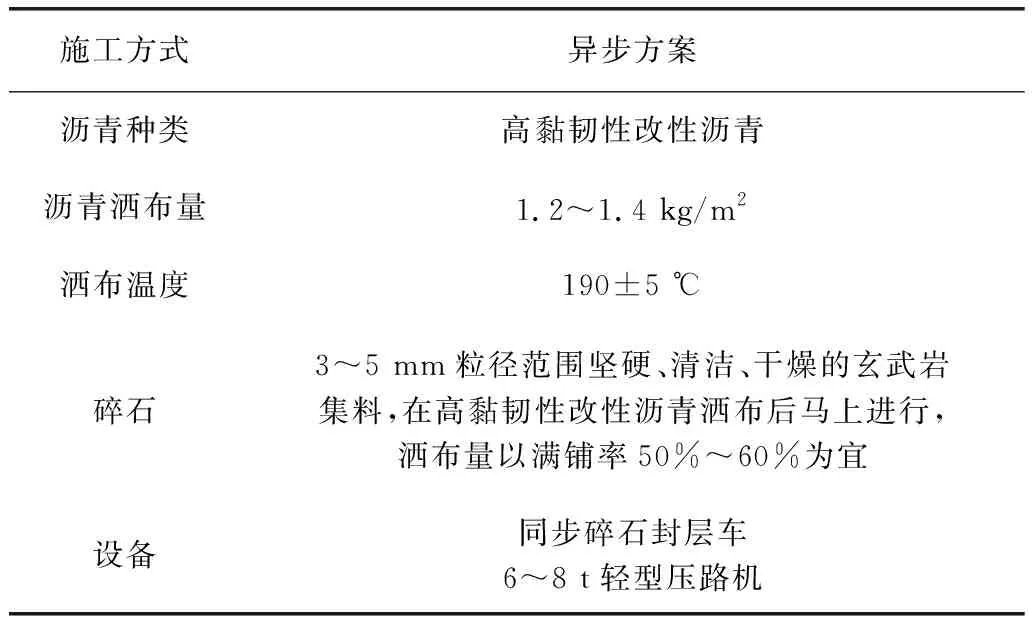

(2)黏結層施工

黏結層施工應采用專用、劑量控制精準、加熱、保溫效果理想的灑布設備。施工前應對灑布設備仔細清理,嚴禁將污染物帶上施工斷面;檢查噴嘴是否堵塞、灑布量是否準確。

表9 異步施工黏結層要求

(3)超薄罩面混合料和、施工溫度控制

高韌性超薄罩面混合料SMA-8拌和、施工溫度按照表10中的要求進行。

表10 高韌性超薄罩面混合料SMA-8拌和、施工溫度

(4)SMA-8混合料拌和

①拌合站的各種傳感器設備必須標定準確。

②生產開始后前幾盤集料應提高加熱溫度,烘干集料的殘余含水率不得大于1%,干拌至少3鍋集料,檢驗溫度后廢棄。

③拌合機除塵得到的回收粉不得代替礦粉使用。

④間歇式拌合機生產高韌性超薄罩面混合料SMA-8的拌和周期不宜少于55 s,其中干拌10 s,保證加入的纖維材料在混合料中充分分散,拌和均勻;加入瀝青后的拌和時間不少于45 s;如果瀝青膠結料裹覆不均勻,應適當延長拌和時間。

⑤高韌性超薄罩面混合料SMA-8生產后儲存過程中溫度降低不得大于5 ℃,不得有瀝青滴漏,并且只限于當天使用。

(5)SMA-8混合料的運輸

①高韌性超薄罩面混合料SMA-8在運輸過程中應加蓋苫布覆蓋保溫。

②運料車使用前必須清掃干凈,在車廂板上涂一薄層防止瀝青黏結的隔離劑或防黏劑,但不得有余液積聚在車廂底部。

③運料車進入攤鋪現場時,輪胎上不得沾有泥土等可能污染粘結層的贓物,否則應設置水洗池洗凈輪胎后進入工程現場。

④攤鋪過程中運料車應在攤鋪機前100~300 mm處停住,空擋等候,由攤鋪機推動前進開始緩緩卸料,避免撞擊攤鋪機。

(6)混合料的攤鋪

①高韌性超薄罩面混合料SMA-8不得在氣溫低于15 ℃,粘結層潮濕、大風等環境下施工。

②攤鋪作業前,攤鋪機的受料斗應涂刷薄層隔離劑或防黏結劑。

③攤鋪機開工前應提前1 h預熱熨平板不低于120 ℃。

④為減少施工接縫對橋面鋪裝層使用質量的影響,根據破損面積大小,盡量采用全幅攤鋪。

⑤攤鋪機必須緩慢、均勻、連續不斷的攤鋪,不得隨意變換速度或中途停頓,以提高平整度,減少混合料的離析,攤鋪速度宜控制在2 m/min。

⑥SMA-8混合料攤鋪前應檢查下部粘結層狀態,滿足后續攤鋪的條件時方可繼續施工。

⑦攤鋪機的螺旋布料器應相應于攤鋪速度調整至穩定的速度均衡地轉動,兩側應保持有不少于2/3高度的混合料。

(7)混合料的壓實和成型

①施工高韌性超薄罩面混合料SMA-8應配備震蕩壓路機,以達到最佳碾壓效果;同時配備小型壓路機一臺,對作業面邊緣及與原路面接縫處等大型設備無法充分碾壓區域進行補充碾壓;重型夯實器具8~10套,對開槽邊緣壓路機不能有效碾壓的區域進行人工夯實。

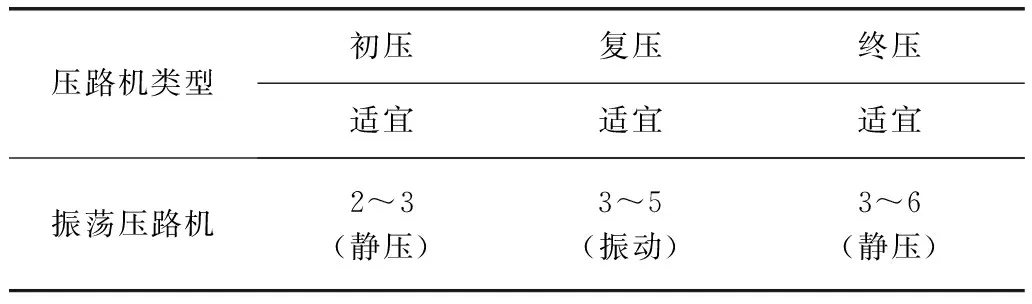

②壓路機以慢而均勻的速度進行碾壓,壓路機的碾壓速度應符合表11中的規定。

表11 壓路機碾壓速度 單位:km/h

③壓路機的碾壓路線及碾壓方向不能突然改變而導致混合料的推移。

④壓路機的碾壓溫度應在符合表中的要求。在不產生嚴重推移和裂縫的前提下,初壓、復壓和終壓都應在盡可能高的溫度下進行。不得在低溫狀況下反復碾壓機振動碾壓。

⑤初壓:初壓應緊跟攤鋪機后碾壓,盡快壓實表面,減緩熱量散失;

復壓:復壓緊跟初壓后開始,不得隨意停頓。振動壓路機在復壓時采用高頻低幅的振動方式;壓路機折返時應先停止振動;

終壓:終壓應緊跟復壓后進行,可采用已關閉振動的壓路機不宜少于2遍,至無明顯輪跡為止。

⑥碾壓輪在碾壓過程中應保持清潔,如有混合料沾輪應立即清除;對鋼輪應涂刷隔離劑或防黏結劑,但嚴禁刷柴油。

⑦壓路機不得在未碾壓成型路段上轉向、調頭、加水或停留。

(8)開放交通

高韌性超薄罩面混合料應待完全自然冷卻至表面溫度低于50 ℃后方可開放交通。

3.3 應用效果

(1)安全環保,節能減排

高黏瀝青所采用SMC瀝青增粘改性劑,使得瀝青在170 ℃即可融化,顯著減少了揮發性氣體的產生,降低有害氣體排放量高達50%。同時隨著熔點降低,生產過程中的能耗顯著降低,與普通瀝青混合料相比,可節能35%以上。

(2)施工靈活,及時通行

混合料SMA-8可實現即鋪即通,銑刨后能一次碾壓成型并且對原路不會產生影響,施工速度快,降低對交通的影響度。

(3)抗滑降噪,延緩開裂

瀝青膠砂嵌入原混凝土面板縱橫縫后,就像關節之中的軟骨,一方面限制了混凝土面板的位移,另一方面在溫度等力的作用下可以吸收部分應力,避免混凝土板的開裂,協同粘層油和燒毛土工布在混凝土表層的緩沖,可以有效減少反射裂縫的產生。

抗滑指標可以滿足規范要求,且行駛中產生的胎噪遠遠小于OGFC等開級配路面。

(4)降低綜合成本

SMC薄層罩面的厚度可以降低到最初3 cm的一半,SMC磨耗層瀝青混合料可以減少混合料生產能耗高達35%以上,大大降低了建造成本,使用效果也得到了提升。

4 結 論

(1)提出了超薄瀝青混合料的礦料級配組成類型和配合比設計理論方法,提出了超薄層瀝青混合料的設計要求指標和設計方法。

(2)闡述了瀝青混凝土超薄罩面施工過程中需要注意的具體事項,給實際工程應用提出了具體的措施和方法。

(3)瀝青混凝土薄層罩面大大增強了原路面的表面功能,道路周邊環境得到改善,路面病害基本得到解決。提高了道路的服務水平和安全性,是一項值得推廣的養護技術。