我國日用玻璃行業碳排放特征及減排措施

寧 可,孫曉峰*,王均光

1. 北京市科學技術研究院資源環境研究所,北京 100089

2. 中國輕工業日用玻璃綠色制造工程技術研究中心,安徽 滁州 233199

3. 山東省日用硅酸鹽工業協會,山東 濟南 250014

應對氣候變化是人類社會面臨的共同挑戰,作為一個負責任的發展中大國,我國也在積極主動的履行控制溫室氣體排放的義務[1]. 2020年9月22日,習近平總書記在第七十五屆聯合國大會一般性辯論上宣布:中國將提高國家自主貢獻力度,采取更加有力的政策和措施,二氧化碳排放力爭于2030年前達到峰值,努力爭取2060年前實現碳中和[2]. 《中華人民共和國國民經濟和社會發展第十四個五年規劃和2035年遠景目標綱要》提出,要支持有條件的地方和重點行業、重點企業率先達到碳排放峰值. 此外,隨著我國雙碳“1+N”政策體系的發布實施,各行業已陸續、有序地開展碳達峰、碳中和路徑的研究工作[3-9].

玻璃是我國能源消耗重點行業[10],生產時會產生和排放大量的溫室氣體. 根據中國建筑材料聯合會統計,2020年我國玻璃工業碳排放量為2 740×104t[11],統計范圍包括《國民經濟行業分類》中的平板玻璃制造、特種玻璃制造、其他玻璃制造和技術玻璃制品制造等五大類. 日用玻璃作為玻璃行業的重要組成,其碳排放情況在我國尚未得到深入研究. 作為我國傳統的民生經濟產業-日用玻璃行業,其產品主要為食品、釀酒、飲料、醫藥等行業提供各種包裝材料以及滿足人們日常消費需求,產品類型包括玻璃包裝容器、玻璃器皿和玻璃保溫瓶膽等,其中以玻璃包裝容器為主,占總產量的70%以上[12]. 根據中國日用玻璃協會統計數據,2020年我國日用玻璃產量達2 494.76×104t,產量連續多年位居世界前列.

近年來,我國日用玻璃行業深入推進節能減排、供給側結構性改革等工作,相關部門先后印發《日用玻璃行業規范條件(2017年本)》《工業爐窯大氣污染綜合治理方案》等文件,出臺《玻璃保溫瓶膽單位產品能源消耗限額》(QB/T 5360-2019)、《玻璃瓶罐單位產品能源消耗限額》(QB/T 5361-2019)、《玻璃器皿單位產品能源消耗限額》(QB/T 5362-2019)等行業能耗限額標準,有效促進了行業節能降耗和技術升級,單位產品綜合能耗不斷降低. 盡管如此,玻璃行業作為資源能源密集型產業的屬性仍未改變,與國際先進水平相比,我國日用玻璃行業單位產品綜合能耗偏高20%以上[13]. 此外,長期以來,我國玻璃熔窯仍以煤炭、重油等高碳排放燃料為主,行業附加值低導致天然氣等清潔燃料替代緩慢,使得我國日用玻璃行業單位產品碳排放量明顯高于美國和歐盟等以天然氣熔窯和電熔窯為主的發達國家和地區[14],日用玻璃行業仍需持續推動清潔低碳發展.

日用玻璃行業加快綠色低碳轉型,既是行業自身高質量發展的需求,也是支撐國家碳達峰、碳中和目標的客觀要求. 因此,該研究基于排放系數法核算了當前我國日用玻璃行業的碳排放量,分析了影響行業碳排放的主要因素,并提出了相應的減排措施,以期為推動我國日用玻璃行業節能降碳、推進行業綠色發展提供參考.

1 研究方法與數據

1.1 核算邊界

鑒于我國尚未發布日用玻璃行業相關的碳排放核算指南,因此該研究參考《溫室氣體排放核算與報告要求 第7部分:平板玻璃生產企業》(GB/T 32151.7-2015)規定的平板玻璃核算邊界,確定日用玻璃企業碳排放邊界包括廠區內直接生產系統、輔助生產系統以及直接為生產服務的附屬生產系統的溫室氣體(溫室氣體為CO2,不涉及其他溫室氣體)排放,其中,輔助生產系統包括動力、供電、供水、檢驗、機修、庫房、運輸等,附屬生產系統包括生產指揮系統(廠部)和廠區內為生產服務的部門和單位(如職工食堂、車間浴室、保健站等).

日用玻璃在生產過程中消耗了大量的能源資源,是其碳排放的主要來源[15]. 生產過程主要包括原料配合料的制備、玻璃液熔制、玻璃制品的成型、退火、表面處理和檢驗包裝等環節,參考GB/T 32151.7-2015確定其碳排放來源包括化石燃料燃燒排放、原料碳酸鹽分解排放、購入電力及熱力產生的排放等三方面,各排放源排放情況如表1所示.

1.2 核算方法

參考GB/T 32151.7-2015中的核算方法,采用式(1)核算日用玻璃單位產品碳排放量,進而得到行業整體碳排放水平. 其中,日用玻璃生產企業單位產品的碳排放量等于單位產品的化石燃料燃燒排放、原料碳酸鹽分解產生的排放和購入電力及熱力產生的排放之和.

式中:e為日用玻璃單位產品的碳排放量,t (以CO2計,下同)/t;efu為單位產品化石燃料燃燒產生的排放量,t/t;epro為單位產品原料碳酸鹽分解產生的排放,t/t;ee&h為單位產品企業購入電力及熱力產生的排放量,t/t.

1.2.1化石燃料燃燒排放(efu)

日用玻璃行業使用的化石燃料主要包括煤(用于生產煤制氣,品種以無煙煤為主)、重油和天然氣,由化石燃料燃燒產生的碳排放根據式(2)計算得出.

式中:ei為單位產品消耗的第i種化石燃料的量,t/t或104Nm3/t;EFi為第i種化石燃料的碳排放因子,t/t或t/(104Nm3).

1.2.2原料碳酸鹽分解排放(epro)

為加速玻璃熔制,原料配合料中必須保證一定的氣體比,利用受熱分解后所逸出的氣體對配合料和玻璃液進行攪拌從而有利于硅酸鹽形成和玻璃液均化[16]. 原料中的石灰石、白云石和純堿等碳酸鹽在高溫熔融時將受熱分解,產生的氣體主要為CO2,采用式(3)計算單位產品日用玻璃生產過程的碳排放量.

式中:mj為單位產品消耗的第j種碳酸鹽的質量,t/t;EFj為第j種碳酸鹽的碳排放因子,t/t;Fj為第j種碳酸鹽的煅燒比例,該研究按照100%進行計算.

1.2.3購入電力及熱力產生的排放(ee&h)

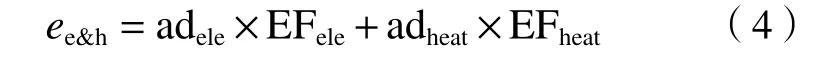

日用玻璃單位產品外購電力和熱力產生的碳排放根據式(4)計算得出.

式中:adele為單位產品對應使用的外購電力的量,MW·h/t;EFele為所購電力的碳排放因子,t/(MW·h);adheat為單位產品對應使用的外購熱力的量,GJ/t;EFheat為所購熱力的碳排放因子,t/GJ.

1.3 數據來源

1.3.1活動水平數據

1.3.1.1產品產量

近年來,受環保政策壓力和供給側結構性改革影響,我國日用玻璃行業整體水平不斷提高,行業集中度進一步提升,產品產量總體呈下降趨勢. 根據行業協會統計,2015-2020年我國日用玻璃行業產量分別為2 888.74×104、2 956.85×104、2 860.70×104、2 166.25×104、2 657.93×104和2 494.76×104t[17].

1.3.1.2原燃料消耗

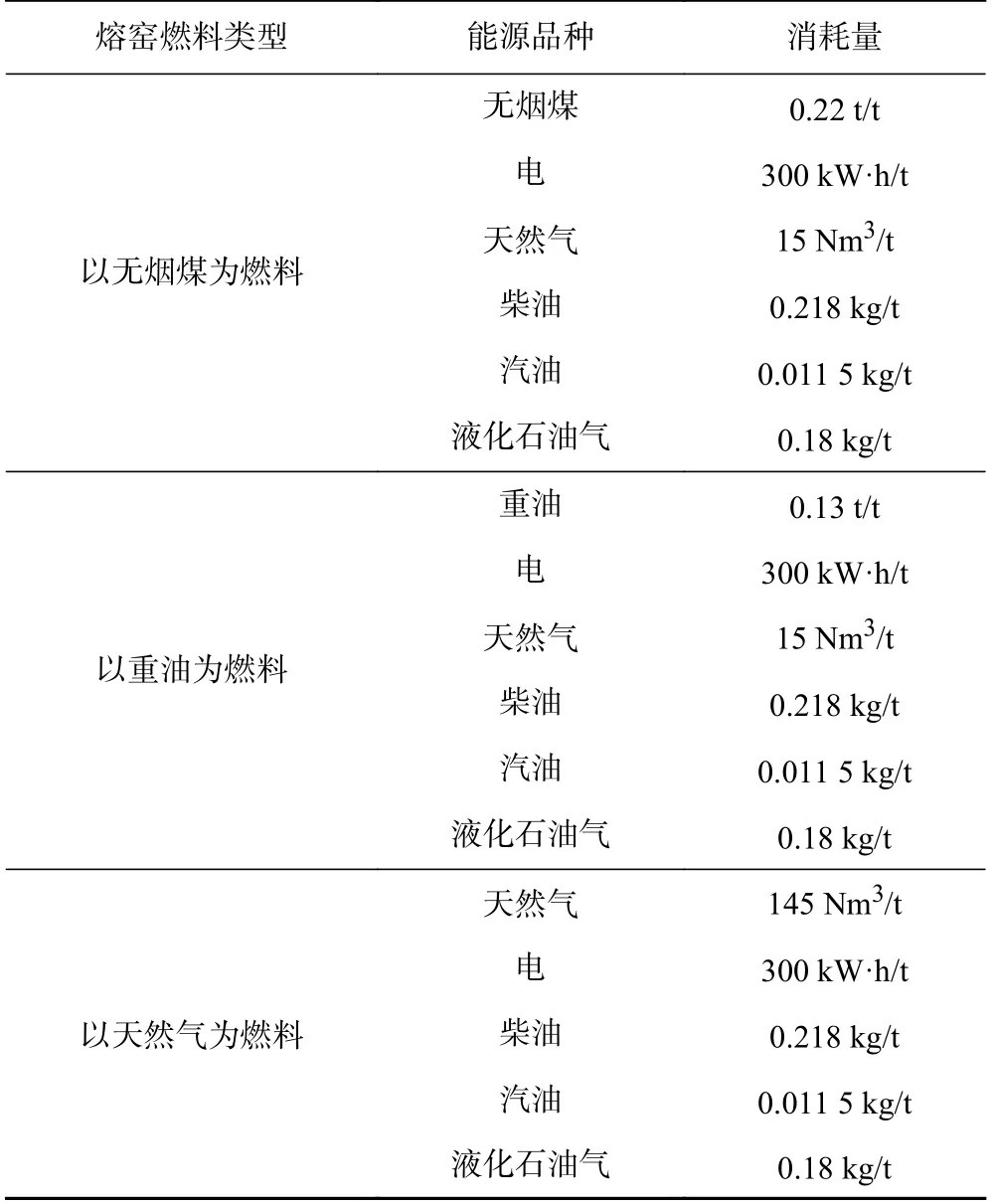

日用玻璃行業產品類型眾多,熔窯使用的燃料類型也不盡相同. 該研究參考Hu等[18]研究成果,并結合國內重點企業的調研結果[19],確定我國典型日用玻璃企業原料配方:石英砂(含98.5% SiO2、0.2% Al2O3、0.08% Fe2O3) 310 kg/t、長石(含16% K2O、18% Al2O3、64% SiO2) 82 kg/t、石灰石(CaCO3) 84 kg/t、白云 石〔CaMg(CO3)2〕 2 kg/t、純 堿(99.2% Na2CO3) 85 kg/t、芒硝(99% Na2SO4) 2 kg/t,碎玻璃600 kg/t,不同燃料類型能源消耗量如表2所示.

表2 不同燃料類型日用玻璃企業能源消耗量Table 2 Energy consumption of domestic glass enterprises with different fuel types

1.3.2主要參數因子

1.3.2.1化石燃料和過程排放參數

化石燃料的排放因子和碳酸鹽的排放因子參考GB/T 32151.7-2015標準附錄中的推薦值[20],其中整理相關數據后化石燃料的碳排放因子如表3所示.

表3 常用燃料的碳排放相關參數Table 3 Carbon emission parameter for common fuels

1.3.2.2電力排放因子

不同地區因電力結構等因素不同,電力碳排放因子也有所差異. 為計算全國日用玻璃企業外購電力產生的碳排放量,參考生態環境部發布的中國區域電網基準線排放因子(2015-2019年),將電網邊界劃分為華北、東北、華東、華中、西北和南方電網(數據不包括西藏自治區及港澳臺地區),同時根據不同區域當年用電量比例[21],分別計算出2015-2019年中國電網平均電力排放因子. 不同區域電網排放因子和用電比例如表4所示. 2020年度中國區域電網基準線排放因子尚未發布,計算時采用2019年排放因子.

表4 中國區域電網基準排放因子及用電比例Table 4 Emission factors and power consumption ration of different power grids in China

2 結果與分析

2.1 單位產品碳排放量

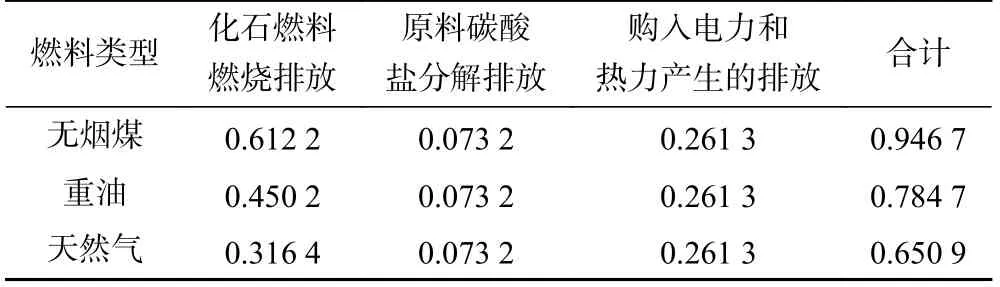

以2020年活動水平數據為例,通過計算單位產品化石燃料燃燒排放、原料碳酸鹽分解排放、購入電力及熱力產生的排放,得到當前我國日用玻璃行業不同燃料類型、不同排放源單位產品碳排放量及單位產品碳排放總量(見表5).

表5 不同燃料類型日用玻璃企業單位產品碳排放量Table 5 Carbon emissions per unit produce of domestic glass enterprises with different fuel types t/t

不同燃料類型的日用玻璃企業碳排放水平相差較大,其中采用煤作為主要燃料的日用玻璃企業單位產品碳排放量最大,是采用重油為燃料企業的1.2倍,是采用天然氣為燃料企業的1.5倍. 此外,根據調研得到的我國日用玻璃行業不同燃料類型占比情況及相關統計[19],目前企業燃料類型以煤為主,約占全部日用玻璃企業的60%,其次為重油和天然氣,占比分別約25%和15%,據此計算得到2020年我國日用玻璃行業平均碳排放水平為0.861 8 t/t.

近年來,我國日用玻璃行業生產技術水平不斷提高,全氧燃燒技術、玻璃輕量化技術、節能環保熔窯設計等先進技術在行業內逐步得到推廣應用,日用玻璃生產能耗水平不斷降低,單位產品碳排放量不斷下降. 但與世界先進水平相比,我國日用玻璃行業單位產品碳排放量仍存在一定下降空間. 研究顯示,在以天然氣為主的熔窯燃料類型下,美國玻璃瓶罐單位產品碳排放量為0.504 5 t/t[18],歐盟玻璃瓶罐單位產品碳排放量為0.32~0.68 t/t,平均單位產品碳排放量為0.51 t/t[22],明顯低于以煤制氣為主的我國日用玻璃行業單位產品碳排放量.

從排放源類型來看,化石燃料燃燒為我國日用玻璃行業碳排放的主要來源,占比為48.61%~64.67%;其次為購入電力和熱力產生的碳排放,占比為27.6%~40.14%;原料碳酸鹽分解產生的碳排放最低,占比為7.73%~11.25%.日用玻璃產品在生產過程中加入了較高比例(通常為30%~70%)的碎玻璃[23],減少了原料分解產生的碳排放,平板玻璃由于在生產過程中不能加入過高比例的碎玻璃以免對產品質量造成影響[24],工藝過程產生的碳排放占比較高,一般在20%~24%之間[25].

2.2 我國日用玻璃行業碳排放量分析

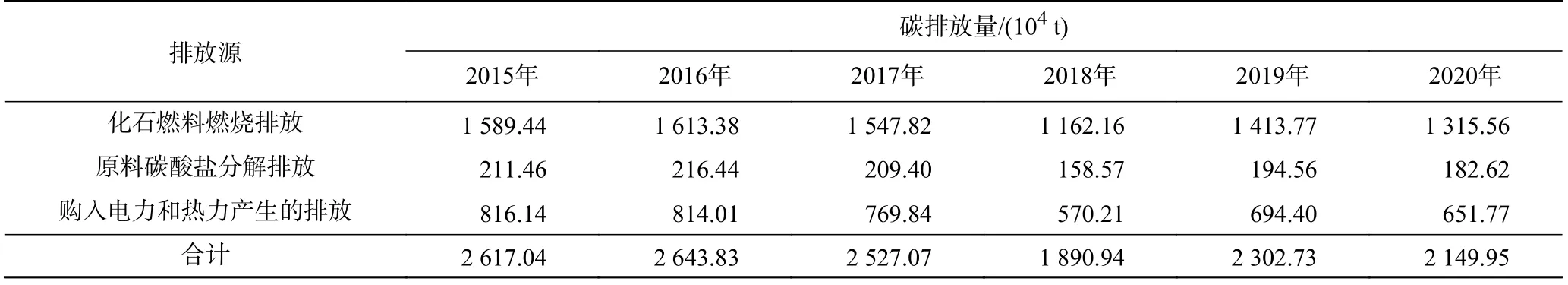

經核算,我國日用玻璃行業2015-2020年的碳排放量如表6所示.

表6 我國日用玻璃行業的碳排放量Table 6 Carbon emissions from the domestic glass industry in China

日用玻璃行業的碳排放量與產品產量密切相關,近年來我國日用玻璃行業隨著產量于2016年達峰后開始下降,碳排放量也呈波動下降趨勢. 過去10年,由于日用玻璃行業準入門檻低,造成“十二五”期間行業低層次同質化無序競爭嚴重,產能盲目擴張,日用玻璃產量達到峰值. 近年來,隨著工業大氣污染治理的深入推進以及《日用玻璃行業規范條件(2017年本)》的發布實施,大批未配備環保治理設施的企業被關停,產能擴張現象得到有效遏制,行業開始轉向高質量發展,產量也在2017年之后開始逐步趨緩.

除產量變化影響外,燃料結構也是造成日用玻璃行業碳排放量降低的主要因素之一. 隨著國家開始大力推行清潔能源,天然氣熔窯、電熔窯等低碳排放的熔窯使用比例不斷增高,進一步降低了行業碳排放量,與2015年相比,2020年單位產品碳排放量降低了約5%. 加大天然氣等清潔能源的推廣使用,將是日用玻璃行業減少碳排放的重要措施.

3 基于碳排放影響因素分析的碳減排措施

為減少日用玻璃生產過程中產生的CO2帶來的環境問題,在充分分析日用玻璃行業碳排放來源的基礎上,研究提出了優化燃料結構、提高能源利用效率和優化原料結構等碳減排措施.

3.1 優化燃料結構,提高能源利用效率

3.1.1推廣使用清潔能源

煤氣發生爐的熱效率一般在75%左右,煤通過發生爐轉化為發生爐煤氣時將有約25%的熱量損失,熱轉化效率低,單位產品碳排放量高,且生產過程中會產生含酚廢水、SO2和VOCs等污染物. 隨著國家對玻璃行業排放標準的逐步收緊以及非電行業的超低排放趨勢,日用玻璃企業可通過采用天然氣替代煤作為熔窯燃料,或采用電加熱、電輔助加熱等方式,在減少污染物產生的同時,降低燃料燃燒過程產生的碳排放量.

3.1.2提高能源利用效率

全氧燃燒技術不僅可有效降低噸玻璃液的燃料使用量,還可提高產品質量,但由于生產成本等原因,目前僅在生產高品質玻璃產品的企業得到了推廣使用. 純氧燃燒技術由于采用純氧氣體作為氧化劑,可有效減少過剩空氣系數,進而減少排煙損失,還可促進燃料的燃燒,提高燃料的燃燒效率. 研究[26]表明,全氧燃燒玻璃熔窯與普通馬蹄焰熔窯相比,節能量可在26%~34%之間.

3.1.3加強余熱回收利用

與平板玻璃行業相比,日用玻璃仍有較大的余熱利用空間. 日用玻璃熔窯排煙溫度一般在300~400 ℃之間,企業通常采用余熱鍋爐回收此部分熱量用于生產和生活,而平板玻璃企業通常采用余熱發電鍋爐回收煙氣中的余熱,產生的電力可滿足玻璃生產線60%~80%的用電量[27]. 由于日用玻璃熔窯熔化量(日出料量在100 t以下)普遍偏小、煙氣量低,無法像平板玻璃企業一樣采用余熱發電技術,未來隨著日用玻璃熔窯規模的不斷擴大,熔窯大型化將使日用玻璃余熱發電成為可能.

此外,煙氣余熱還可用于配合料預熱. 配合料預熱技術首先將配合料進行粒化,在進入熔窯熔化之前,充分利用煙氣余熱加熱配合料,促進配合料各組分間的相互反應,提高配合料受熱能力,加速玻璃熔制,減少玻璃熔化時間,從而達到降低能耗的目的. 日用玻璃企業還可加強退火窯的余熱回收利用,進一步降低能耗水平.

3.2 優化原料結構,使用低碳配方

純堿是日用玻璃產品的主要原料之一,也是原料分解產生碳排放的主要來源.日用玻璃企業可綜合考慮熔化溫度、成形性能等因素,合理減少純堿用量,如采用苛性鈉(NaOH)代替純堿作為澄清劑,減少日用玻璃生產的過程碳排放[28].

引入活性原料可加速硅酸鹽的形成和加速玻璃澄清和均化,同時降低熔制溫度和減少碳酸鹽的用量. 如可采用含有Li2O的鋰云母、鋰長石、鋰輝石代替玻璃組分中部分Na2O. 根據田英良等[29]研究,當玻璃組分中引入0.13%~0.26%的Li2O時,玻璃熔化溫度可降低20~30 ℃,可節約純堿19.3%,進而減少碳排放量.

在玻璃熔制過程中,加入的碎玻璃僅需經歷物理變化(即可熔化成玻璃液),因此碎玻璃相當于經脫碳處理的原料. 研究[30]表明,每利用l t碎玻璃,可減少約115~176 kg的溫室氣體排放. 因此,改進原料配方,增加碎玻璃使用量,也是日用玻璃行業碳減排的有效措施.

4 結論

a)日用玻璃行業碳排放主要來源于化石燃料燃燒排放、原料碳酸鹽分解排放以及購入電力及熱力產生的排放,其中化石燃料燃燒和購入電力及熱力是碳排放的主要環節,占碳排放總量的88.75%~92.27%.因此,降低日用玻璃生產過程中的能源消耗是減少碳排放的重要方向.

b)工藝過程產生的碳排放僅占日用玻璃碳排放總量的7.73%~11.25%,玻璃企業可通過調整配方、引入含Li2O的活性原料以及提高碎玻璃使用比例等方式進一步降低單位產品的碳排放量.

c)我國日用玻璃行業單位產品碳排放量與發達國家相比明顯偏高,加快能源結構調整、提升能源利用效率、提高余熱利用水平是我國日用玻璃行業減少碳排放量的重要手段.