輪胎活絡模具傳熱結構優化及其在輪胎硫化中的應用研究

0 引 言

活絡模具是輪胎制造過程中關鍵的工藝裝備,模具的導熱性對輪胎成型質量、使用壽命、行駛安全性及舒適性等性能指標均有重要影響。隨著科學技術的發展,卡車、客車等車型不斷升級,全鋼子午胎的規格種類也越來越多樣化,其需求量與日俱增

,各輪胎生產廠家對于節能減排、綠色制造的追求越來越迫切。

繼續加大對臨床科研工作的支持力度,不斷加強將科研成果轉化為臨床診療新技術的扶持力度。通過協同創新,以科學研究反哺技術創新,不斷提升醫院的整體醫療技術水平。

目前,活絡模具傳熱性能的優化研究多采用仿真分析的方法進行,缺少相關試驗驗證。劉迎等

對模具結構進行優化,提高了溫度均勻性;劉志蘭等

通過有限元分析方法提高了輪胎模具傳熱效率;崔龍

對輪胎活絡模具進行溫度仿真分析,優化了模具結構;李淑華等

對活絡模具升溫過程進行數值模擬以改善其傳熱性能。

為提高新產品開發效率,獲得高導熱性能的輪胎模具,采用仿真分析的方法進行模具結構優化設計。為驗證實際優化效果,對優化前、后模具升溫改善效果進行檢測分析,同時觀察成型輪胎在硫化過程中的溫度變化,對比分析成型輪胎的硫化效果差距。仿真與試驗相結合,從理論分析和實踐檢驗中獲得可靠的數據支撐,對后續模具優化設計和輪胎成型工藝優化提供參考。

安永會計師事務所的貿易問題專家哈姆斯表示:“大型在線服務提供商正在穩步擴大其市場力量,并且以不惜損害實體零售貿易的手段來確保自己獲得越來越大的蛋糕。”從利潤豐厚的圣誕節生意中就可以看出這一點。根據安永會計師事務所的調查,每五個德國人中就有一人喜歡在網上購買圣誕禮物。而在一年前,德國的電子商務用戶數量只是目前的一半。

1 活絡模具結構優化

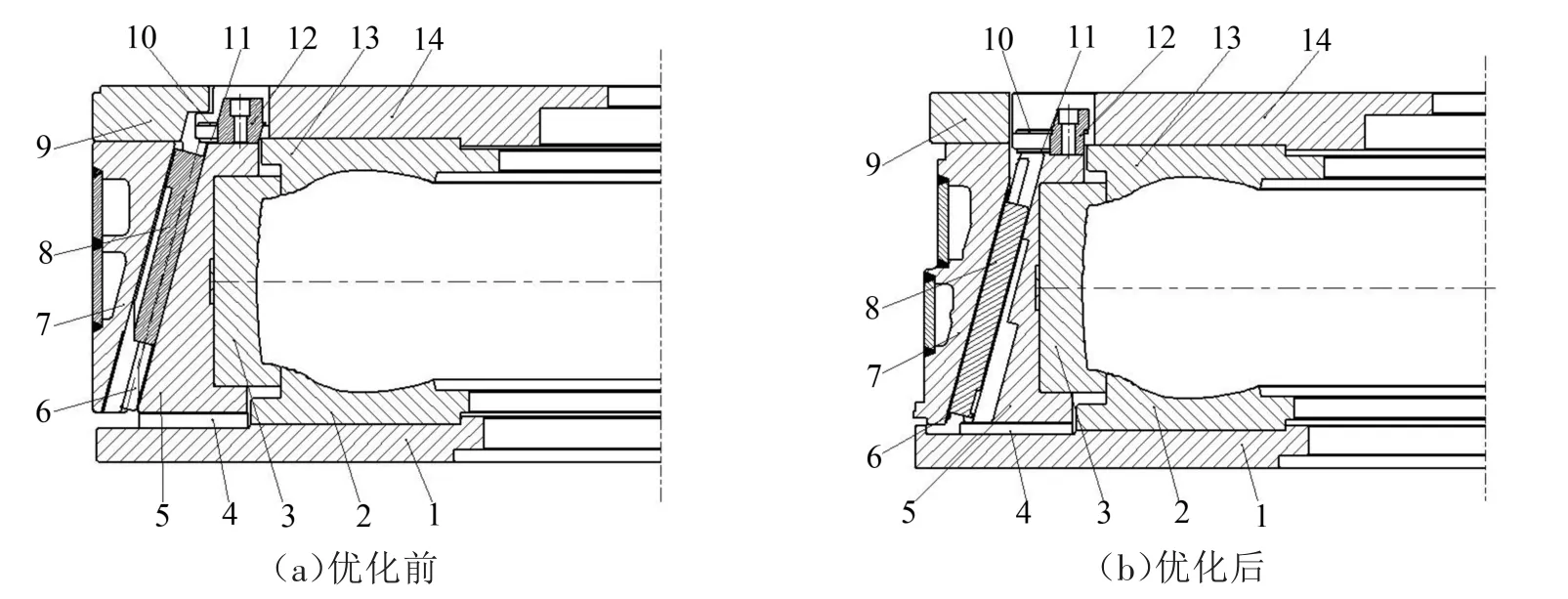

1.1 活絡模具結構設計

根據傳熱理論,提高傳熱效率的有效方法有增大傳熱接觸面積、更換高導熱性能材料、縮減模具質量,減小熱損失等。基于這些方法對模具結構進行優化,優化后模具結構改進如下:模套滑板面積提高50%;模套壁厚減薄,縮短熱量傳遞路徑,材料使用量減少15%;滑塊材料由導熱性能較差的QT600更改為40Cr。優化前、后模具結構如圖1所示。

1.2 模具傳熱性能有限元分析

隨著計算機性能的提高及計算機輔助設計技術的發展,計算機輔助工程的應用越來越廣泛,利用有限元分析可有效減少模具設計缺陷,保證結構設計的可靠性。為提高活絡模具傳熱效率,達到節能減排、綠色制造的目的,應用計算機仿真分析軟件workbench對模具升溫過程進行模擬分析

。

②工程在運行初期的供水價格應充分體現工程的公益性,主要滿足工程正常運行維護以及償還工程貸款的要求,并減免征收營業稅及其附加。在工程運行初期,除計提工程正常運行維護費用外,固定資產折舊按照還貸要求計提;固定資產折舊滿足還貸需求,將不計提利潤;如果固定資產折舊不足以償還貸款本金,按照滿足歸還貸款本金需要計提利潤,但上限不能超過《水利工程供水價格管理辦法》規定的上限。

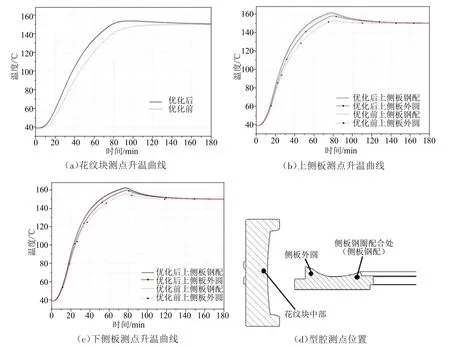

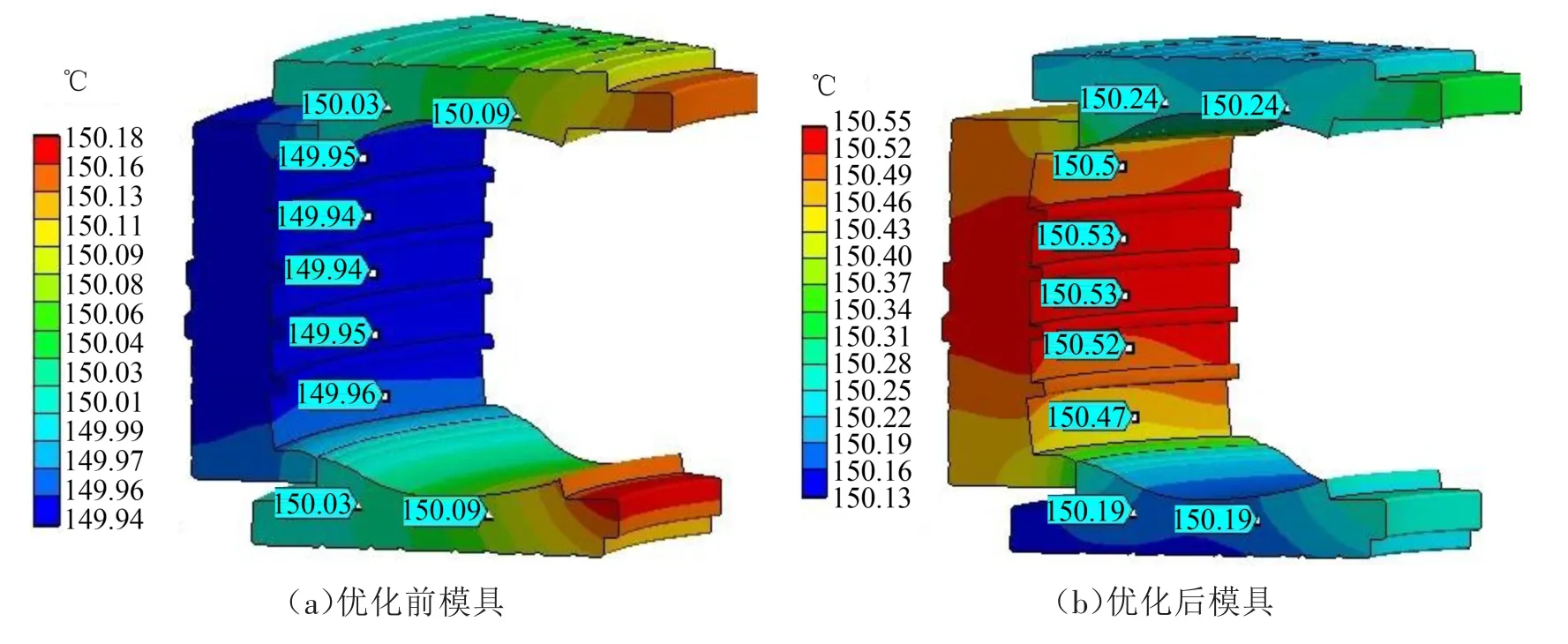

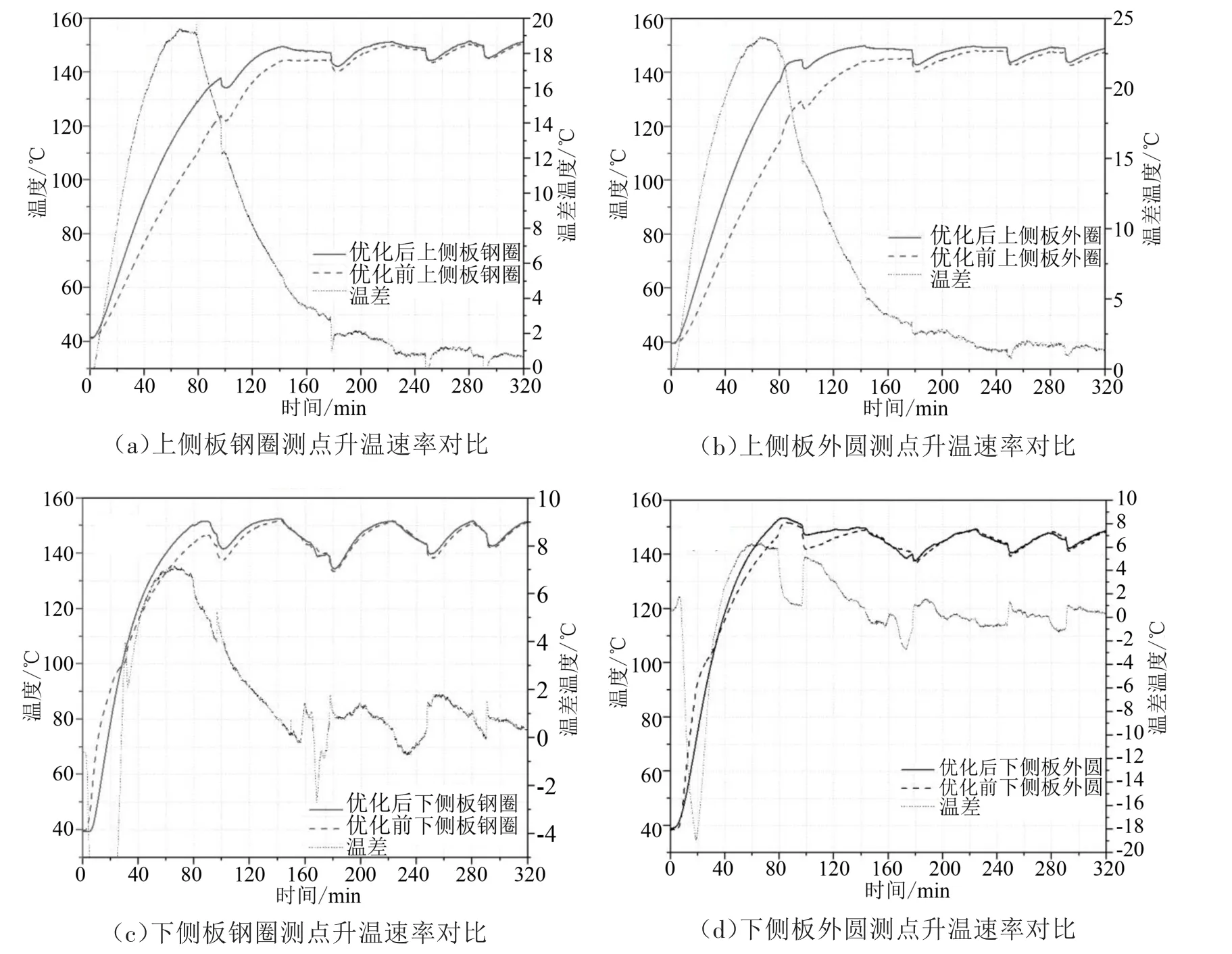

由圖2可知,優化后模具升溫速率明顯提高,預熱40~60 min比優化前模具高15℃。優化后模具的上側板升溫速率略高于優化前模具,預熱40~60 min最大溫差為6.5℃,下側板升溫速率差距較小,最大溫差為4.5℃。

圖3所示為預熱3 h后型腔溫度分布云圖,優化后模具的花紋塊溫度高于優化前模具約0.5℃,上、下側板溫度基本一致,型腔溫度均勻性方面優化后模具較好。

2 活絡模具測溫試驗

為驗證優化后模具的實際傳熱性能提升效果,對優化前、后模具模型進行實體加工,通過測溫儀對優化前、后模具預熱及硫化過程的溫度數據進行采集,對比分析實際優化效果。

3.2.2 輪胎各部位硫化程度

2.1 測試條件

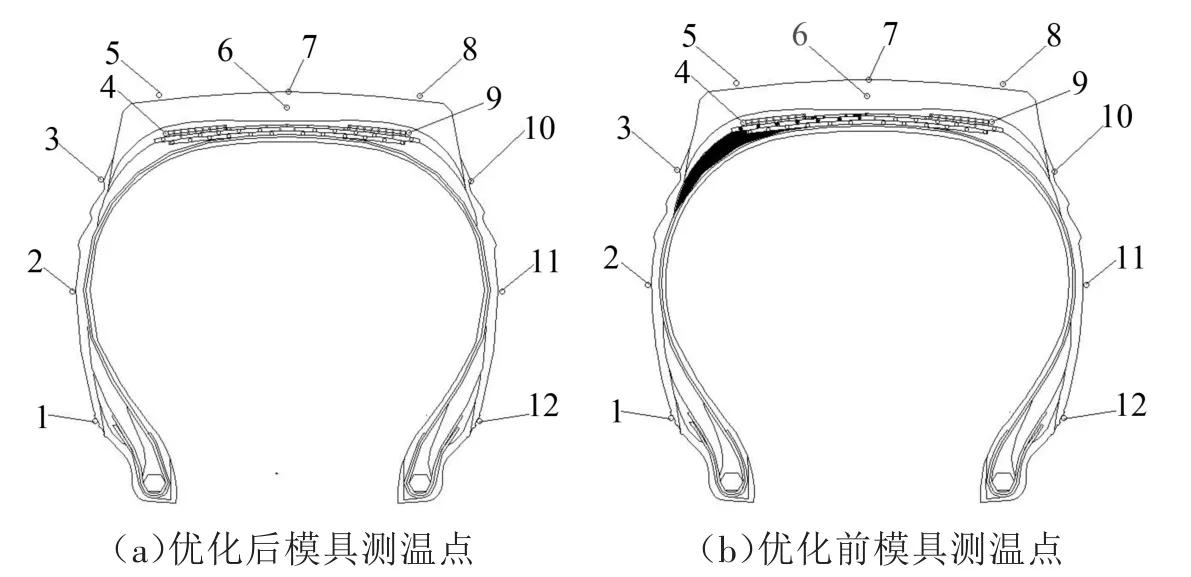

為便于收集模具溫升數據,優化前、后模具加工時分別設置測溫點,測點分別位于在FRONT線左、右72°位置,左、右位置各9個測點,共計18個測點。2副模具測點位置一致,分別位于上側板、下側板和花紋塊,側板測點位于外圓處、中間位置及鋼圈處,花紋塊測點沿上、中、下位置分布,如圖4所示。

采用硫化機對模具進行預熱,預熱開始前先將硫化機停機,待溫度降至室溫后將優化前、后模具分別安裝在硫化機左、右工位,以便保證模具自室溫開始進行預熱過程升溫數據的采集。安裝完畢后同時打開蒸汽管道進行蒸汽預熱。預熱溫度設置170℃,80 min后調節蒸汽溫度至150℃裝胎坯進行輪胎生產。自裝模結束,通過測溫儀對模具預置的測溫點進行數據采集,得到預熱過程及預熱完成后模具的溫度變化趨勢。

考慮模具整體為圓周對稱結構,為提高計算效率,采用1/9模型進行模具預熱過程仿真分析。硫化機上、下熱板及模套汽室溫度均設置為170℃,預熱80 min,隨后溫度更改為150℃繼續預熱,優化前、后模具升溫速率差異分析結果如圖2所示。

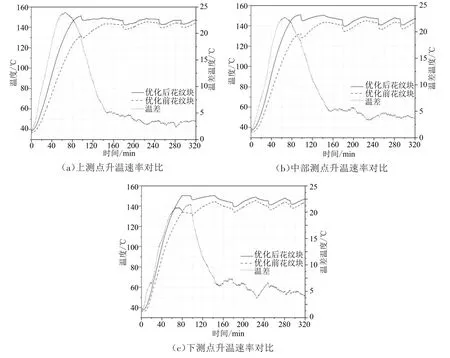

2.2 輪胎模具測溫結果分析

圖5所示為模具測溫現場,圖6所示為優化前、后模具的花紋塊實際升溫曲線。優化后模具的花紋塊升溫速率明顯高于優化前模具,在預熱階段,優化前、后模具升溫60~80 min時溫差達到17~23℃。進入穩定生產階段,優化前、后模具溫差穩定在4℃左右。由圖6可知,優化后模具的花紋塊在升溫速率及保溫上均具有明顯優勢。

經過調查發現,蘋果主要貯藏病害是在果園或采收、分級、運輸等過程中感染的,在貯藏期間遇到適宜條件就會發病。因此,蘋果苦痘病、蘋果霉心病、蘋果虎皮病等主要貯藏病害的防治須采取綜合措施,部分措施要在蘋果生長期實施。同時要盡量減少病原體,加強果園管理,防止機械損傷,創造適宜的貯藏環境,確保貯藏質量。

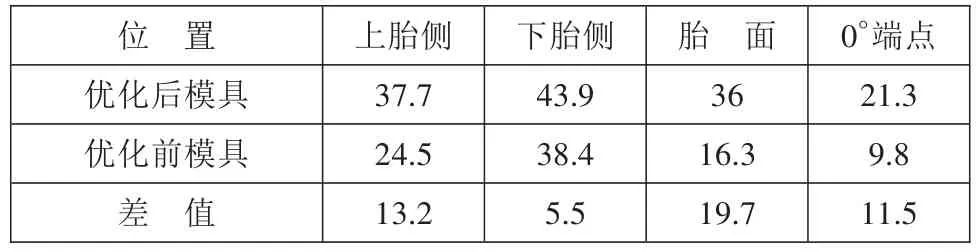

輪胎按照之前的硫化工藝進行硫化,優化前、后模具生產初期胎胚各部位的硫化程度對比如表1所示。

由實測模具升溫速率對比結果可得,優化后模具升溫效率大幅提高,傳熱性能改善明顯。優化前模具花紋塊預熱80 min升溫至120~130℃,而優化后模具升溫至該溫度僅需60 min。優化前模具上側板預熱80 min升溫至110℃,而優化后模具用時僅56 min。優化前模具下側板預熱80 min升溫至145℃,而優化后模具用時僅70 min。考慮硫化機左、右機臺熱板溫度分布可能存在差異,對優化后模具的傳熱效率提高量進行保守預估,可以縮短預熱時間10~15 min。

3 胎坯測溫試驗及硫化程度對比

3.1 測試條件

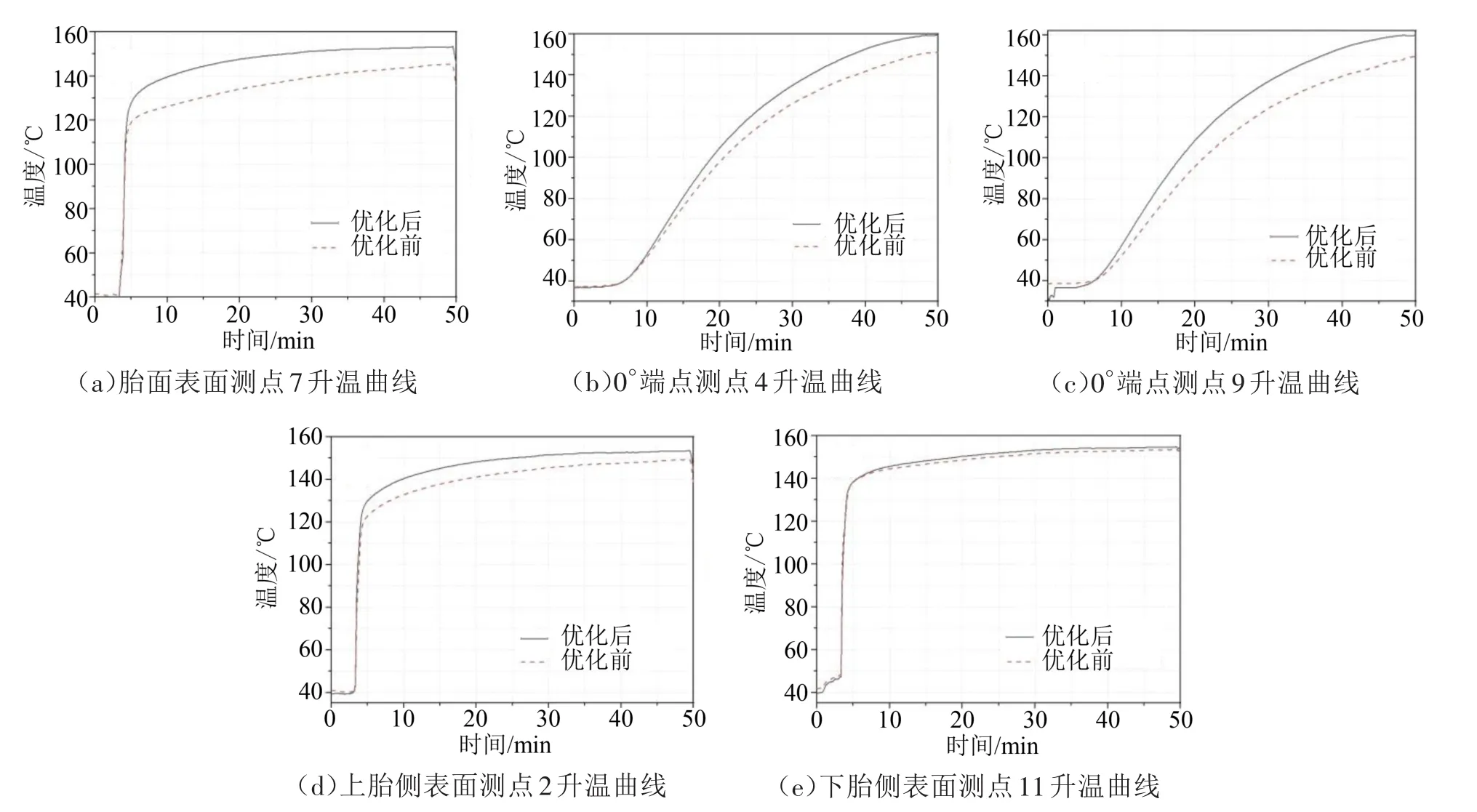

為對比分析優化前、后模具對成型輪胎的硫化質量影響,分別對其所生產的輪胎進行測溫及氣泡點測試。首先在胎坯上預先設置多個測溫點,用于收集胎坯的升溫數據。胎胚測溫點分布于胎頂、胎肩、胎側等部位,如圖8所示。

3.2 生產初期輪胎硫化質量對比

灌漿套筒連接件由鋼筋、套筒和灌漿料三部分構成。套筒一般采用球墨鑄鐵或機械加工制造而成,連接鋼筋插入帶有凸肋的套筒內,通過套筒底部的注漿孔注入微膨脹高強度灌漿料,鋼筋和套筒借助硬化后的灌漿料牢固粘合形成一體,利用套筒內側的凸肋和鋼筋螺紋之間的灌漿料進行傳力。為深入研究灌漿套筒的受力性能,文中采用有限元軟件ABAQUS對10個灌漿套筒連接件進行了力學性能模擬,并與試驗值進行了對比分析,通過研究其破壞過程、破壞形態、荷載-位移曲線、筒壁荷載-應變等性能,得出鋼筋直徑、鋼筋偏移與鋼筋強度對節點承載力的影響。

由表1可知,預熱結束后優化前模具首缸輪胎硫化程度符合正常生產要求,關鍵部位硫化程度在合理范圍內,但是位于合理范圍的下限。優化后模具硫化程度高于正常需要的硫化程度,輪胎過硫較多,表明原硫化工藝對于優化后模具不再適用。為獲得合格的輪胎,可以通過調整硫化時間,縮短輪胎成型周期,提高輪胎生產效率。

日本內閣2018年7月3日批準第五份基礎能源規劃,設定了到2030年的電力結構發展目標。根據規劃,核電仍將是一種重要能源,核發電量到2030年將占全國總發電量的20%~22%。

3.2.1 輪胎測溫結果

圖7所示為優化前、后模具的上、下側板升溫曲線,優化后模具上側板升溫速率明顯高于優化前模具,預熱60~80 min時溫差較大,外圓處溫差最大為22℃,鋼圈處最大溫差為19℃,而下側板溫差較小,預熱60~80 min時溫差最大為6~7℃。進入穩定生產階段后,優化前、后模具上側板溫度基本一致,溫差僅1~2℃,下側板無明顯溫差。由圖7可知,優化后模具上側板的升溫速率及溫度保持優于優化前模具,而下側板傳熱性能無改善。

在對照組治療方案的基礎上,再予硫酸氫氯吡格雷片(規格為75 mg/片)75 mg,1次/d口服。治療7 d為1個療程,共2個療程。

圖9所示為輪胎測溫過程,圖10所示為生產初期成型輪胎升溫曲線。由圖10可得,優化后模具成型的輪胎升溫速率高于優化前模具,其中胎面部位溫度高10~15℃,0°端點處溫度高10℃,上胎側處溫度高4~5℃,但下胎側溫度與優化前模具基本一致。

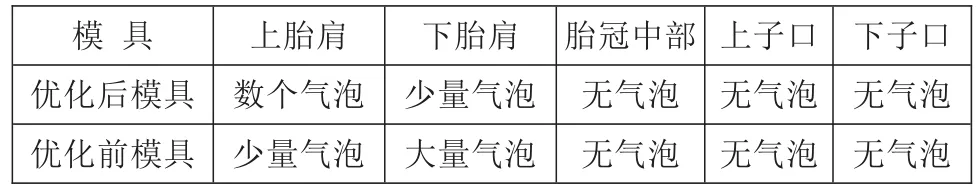

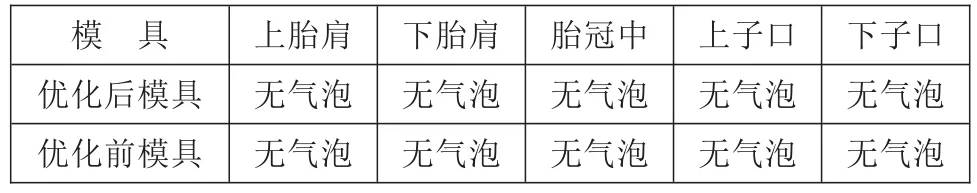

3.2.3 輪胎硫化后割泡測試

為進一步對比優化前、后模具輪胎硫化程度的差異,對輪胎進行割泡測試,主要查看上、下胎肩,上、下子口及胎冠中部位有無氣泡點存在,割泡測試時間分別為硫化33 min和36 min。

割泡測試結果如表2、表3所示,優化后模具硫化33 min后成型的輪胎中上、下胎肩氣泡個數少于優化前模具,而胎冠中部和子口部位硫化程度無明顯差異;硫化36 min時,優化前、后模具成型的輪胎均無氣泡點存在。根據測試結果推測優化前、后模具硫化程度時存在約1~1.5 min的差距。

3.3 穩定生產階段輪胎硫化程度對比

3.3.1 輪胎各部位硫化程度

模具硫化多個輪胎后進入穩定生產階段,為對比該階段成型輪胎的硫化質量,硫化程度測試結果如表4所示。優化前、后模具成型的輪胎胎側部位硫化程度相差不大,上胎側新模具硫化程度提高0.9 min,下胎側硫化程度提高2.8 min。優化后模具對胎面硫化程度影響較大,成型輪胎胎面硫化程度提高5.4 min。

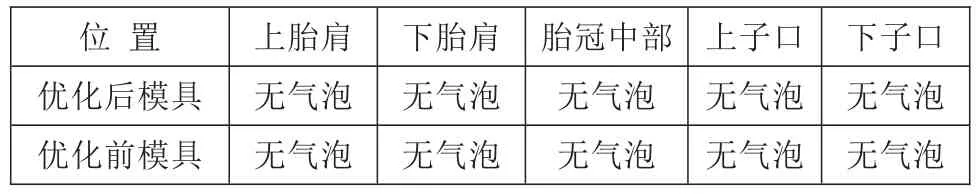

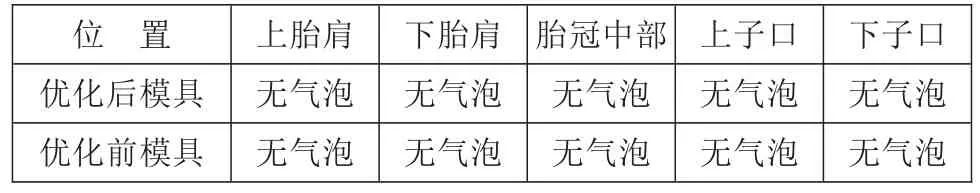

3.3.2 輪胎硫化后割泡測試

(3) 若μ,ν為偽對偶測度框架, 則SμSν為Rd上正定算子, 則由廣義Cauchy-Swcharz不等式: ?Rd(不妨x≠0),

為進一步對比硫化程度差異,對所生產的輪胎進行割泡測試,割泡測試時間分別為硫化36 min和34.5 min,結果如表5和表6所示,成型輪胎均無氣泡點出現,質量合格。

4 結束語

通過傳熱有限元仿真分析方法對模具結構進行優化設計,獲得了導熱性能優異的模具結構。對優化前、后模具實際升溫數據進行檢測,優化后模具的傳熱性能明顯優于優化前模具,尤其是花紋塊升溫速率明顯提高,花紋塊預熱時間節約30 min,上側板節約20 min。對優化前、后模具所成型的輪胎的硫化質量進行測試,在生產初始階段,優化后模具的成型輪胎上胎側、下胎側、胎面及0°端點處硫化程度均明顯提高;穩定生產階段,優化后模具在輪胎胎面的硫化程度提升效果明顯,可減少蒸汽能源浪費,節約生產成本,滿足節能減排、綠色制造的生產目標。

[1]朱華健,牛金坡,李凡朱,等.新型輪胎結構的現狀與發展[J].高分子通報,2019(11):1-4.

[2]劉 迎,趙永瑞,潘 川.輪胎模具合體結構的設計與數值模擬[J].模具工業,2017,43(7):20-24.

[3]劉志蘭,張 偉,趙 陽,等.輪胎模具預熱溫度分析及結構優化[J].模具工業,2017,43(9):27-30.

[4]崔 龍.基于ANSYS Workbench輪胎活絡模具結構優化及傳熱-應力模擬分析[D].青島:青島科技大學,2015:27-42.

[5]李淑華,田仲可,韓 新,等.輪胎活絡模具溫模過程的軸對稱數值模擬分析[J].模具技術,2012(1):12-14.

[6]黃志新,劉成柱.ANSYS Workbench 14.0超級學習手冊[M].北京:人民郵電出版社,2013:314-353.