堅硬頂板煤壁片幫防控方法研究

楊志弘

(山西忻州神達南岔煤業有限公司, 山西 忻州 036700)

煤炭在我國能源結構中占有非常重要的地位,是我國經濟發展的重要保障[1-2]. 受地質條件影響,堅硬頂板煤層在我國分布廣泛,這類煤層開采過程中,易導致煤壁發生片幫危害,致使“支架-圍巖”作用失穩,給煤礦安全生產造成了嚴重威脅[3-5]. 這就需要研究該條件下煤壁片幫防控技術,以有效解決這類問題。在這方面研究中,朱利軍針對大采高工作面煤壁片幫問題,提出了錨桿支護加固與注漿加固相結合的煤壁片幫控制技術[6];張敏分析了煤壁片幫機理,提出了“注漿+聚氨酯梯形錨棚支護”聯合控制技術,取得了顯著應用成效[7];張寅偉針對巷幫片幫導致巷道空頂面積大、頂板穩定性差等問題,提出了“柔性注漿加固+桁架梯形梁”聯合支護技術[8];石峰采用數值模擬方法對影響煤壁穩定性的因素進行分析,提出對煤體破碎段進行超前注漿、優化采面回采工藝,提高煤壁的穩定性[9]. 綜合文獻分析,對于煤壁片幫的控制主要采取注漿加固及合理的支護方法,本文以某礦堅硬頂板煤層開采為工程背景,分析了工作面采場圍巖破壞及變形特征,提出了合理的煤壁片幫防控方法,以保障工作面安全回采。

1 工程概況

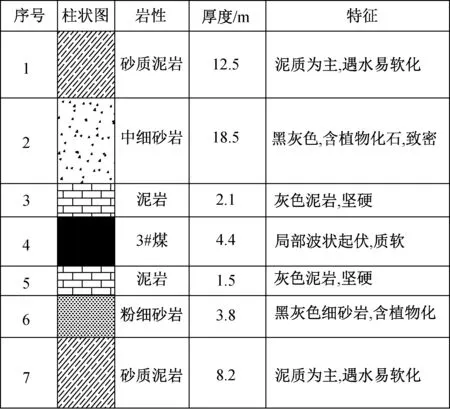

某煤礦3507工作面主采3#煤層,煤層厚度3.8~4.9 m,平均厚4.4 m,煤層傾角1°~7°,平均傾角4°,為典型的緩傾斜厚煤層,煤層直接頂為泥巖,基本頂為中細砂巖,直接底為泥巖,基本底為粉細砂巖,煤層頂底板堅硬。3507工作面走向長630 m,寬125 m,采用綜采一次采全高采煤工藝,全部垮落法管理采空區,煤巖體綜合柱狀圖見圖1.

圖1 煤巖體綜合柱狀圖

隨著3507工作面推進,煤壁片幫時有發生,甚至出現了頂板大范圍垮落,導致液壓支架出現傾倒及壓壞情況,對工作面安全回采造成嚴重威脅。期間現場采取了提高支架護幫板力的措施來限制煤壁片幫,但是效果一般。為此,針對堅硬頂板條件,通過分析堅硬頂板采場圍巖破壞及變形特征,提出可靠的煤壁片幫防控方法是十分必要的。

2 堅硬頂板煤層開采數值模擬分析

2.1 數值模型構建

為了研究堅硬頂板條件采場圍巖破壞及變形發展特征,以該礦3507工作面回采情況為工程背景,研究采用FLAC3D數值軟件進行分析,所構建的數值分析模型尺寸為長250 m×寬225 m×高280 m,在工作面周圍留有50 m寬煤柱以消除邊界效應的影響。數值模型中,工作面寬125 m,巷道尺寸為寬5 m×高4.5 m,模型底部及邊側進行位移約束,頂部施加13.5 MPa垂直載荷等效于上覆巖層重力,煤巖體物學參數見表1.

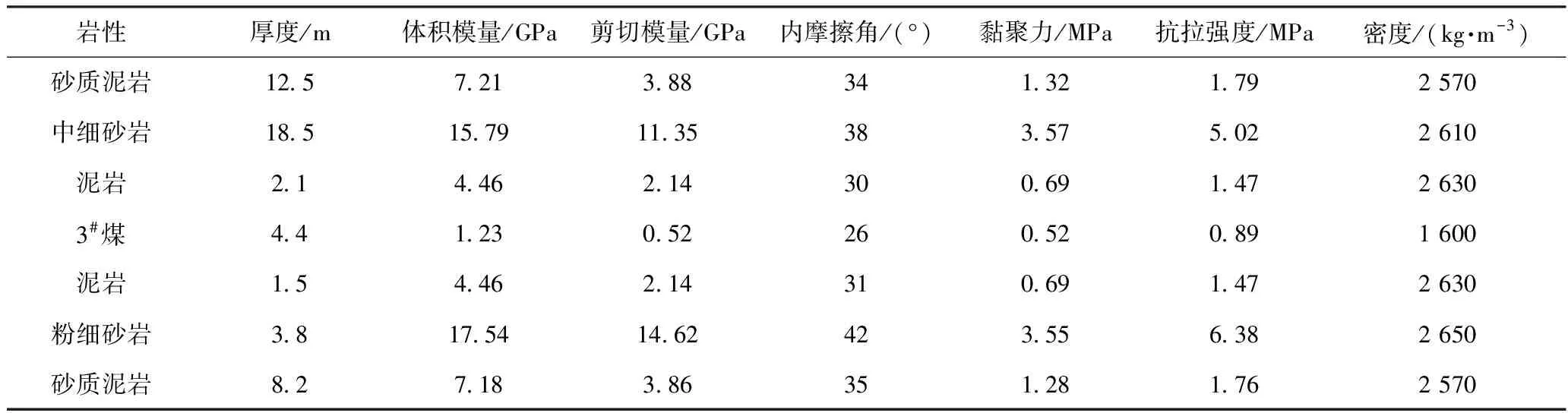

2.2 采場圍巖破壞特征

隨回采工作面推進,采場圍巖塑性區發展情況見圖2. 由圖2可以看出,當工作面推進20 m時,采場圍巖破壞主要集中在邊幫煤體及底板巖層中,基本頂整體穩定性良好,此時煤體側的破壞深度達6.5 m,底板破壞深度達18.6 m;當工作面推進40 m時,采場圍巖破壞范圍繼續擴大,煤體側破壞深度基本沒有顯著變化,頂板破壞高度出現小規模增加,底板破壞深度顯著增加達21.5 m;當工作面推進60 m時,采場圍巖破壞范圍持續擴大,頂板破壞高度已貫穿基本頂,發生初次斷裂,此時煤體側破壞深度為7.5 m,底板破壞深度達24.7 m. 說明當工作面推進60 m后,基本頂初次斷裂,在采動應力影響下,工作面圍巖破壞程度顯著增加,需要重點防范煤壁片幫的發生。

表1 煤巖體力學參數表

圖2 隨工作面推進采場圍巖破壞情況圖

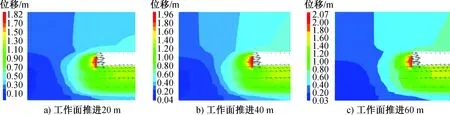

2.3 采場圍巖變形特征

隨回采工作面推進,采場圍巖變形發展情況見圖3. 隨工作面推進,采場圍巖位移變化表現為煤體側高于底板,頂板位移最小。當工作面推進20 m時,煤體側最大位移達1.35 m,底板最大位移達1.15 m,頂板最大位移達0.45 m;當工作面推進40 m時,煤體側最大位移達1.67 m,底板最大位移達1.27 m,頂板最大位移達0.56 m;當工作面推進60 m時,煤體側最大位移達1.86 m,底板最大位移達1.35 m,頂板最大位移達0.68 m. 可以看出,隨著工作面的持續推進,采場圍巖變形整體表現為增加趨勢,當工作面推進距離由20 m增加至60 m時,頂底板及煤體側位移分別增加33.8%、14.8%與27.4%,整體位移增加率較大。

綜合分析,針對堅硬頂板條件,隨回采工作面推進,頂板整體位移較小,煤體側位移最大,煤體側位移發展約為頂板的68.2%. 說明在工作面回采擾動影響下,堅硬頂板條件易導致支架與圍巖系統失穩,發生煤壁片幫及冒頂危害,需要及時采取煤壁片幫控制措施。

圖3 隨工作面推進采場圍巖變形情況圖

3 堅硬頂板煤壁片幫防控方法

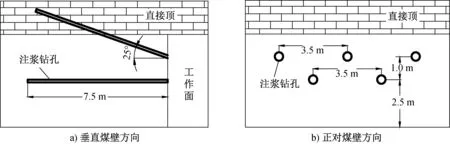

根據前述分析,3507工作面回采過程中,煤體側變形最為嚴重,易發生煤壁片幫及頂板冒落危害,主要是由于堅硬頂板的懸而不斷,導致垮落步距增大,煤壁壓力增大,為此需要加強煤體整體穩定性,以控制片幫發展。研究提出工作面回采初期,在工作面煤壁幫實施鉆孔注漿卸壓的煤壁片幫防控方法,通過向煤體內部及頂板注入久米納化學漿體進行加固,保障煤體及頂板的完整性,提高煤體及頂板圍巖的內聚力。注漿鉆孔直徑65 mm,長度7.5 m,每個排面上布置上下兩排注漿孔,采取交錯布置方式,注漿孔間距3.5 m,上下排距1.0 m,其中下排注漿孔布置在巷道中心位置,并且垂直煤壁布置,距巷道底板2.5 m;上排注漿孔與煤壁水平面呈25°夾角,朝向頂板側布置。鉆孔布置方式見圖4.

圖4 注漿鉆孔布置圖

針對頂板破碎情況,同時提出“雙層金屬網+工字鋼”加強支護措施,進一步加強支架與圍巖承載力,在工作面移架過程中,采取從下到上“少降快拉”方式,以實現對煤壁及頂板的有效支護。

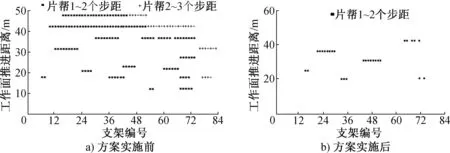

4 煤壁片幫控制效果

為了驗證研究提出的注漿加固及頂板補強支護措施的可靠性,對方案實施前后,工作面煤壁片幫情況進行了統計分析,統計結果見圖5. 可以看出,方案實施前,工作面推進30~50 m時,在12#—72#支架之間,煤壁出現了大規模的片幫情況,特別是在后部支架位置,存在2~3個步距的連續片幫情況;方案實施后,工作面推進20~40 m時,僅出現了小規模的片幫情況,主要為1~2個步距的零星片幫,煤壁及頂板穩定性良好,有效解決了堅硬頂板煤壁片幫問題。

圖5 煤壁片幫統計情況圖

5 結 論

1) 針對堅硬頂板條件,隨回采工作面推進,采場圍巖破壞區發展主要集中在煤體側與底板巖層中,隨著推進距離的增加,圍巖破壞深度也隨之增加,煤體與底板破壞深度分別達7.5 m與24.7 m,需要重點防范煤壁片幫的發生。

2) 隨回采工作面推進,采場圍巖變形發展,主要表現為煤體側最大(1.86 m),其次為底板側(1.35 m),最小為頂板側(0.68 m),位移增加率分別為33.8%、14.8%與27.4%,整體位移增加率較大,易發生煤壁片幫及冒頂危害,需要及時采取煤壁片幫控制措施。

3) 研究提出了鉆孔注漿與“雙層金屬網+工字鋼”加強支護相結合的煤壁片幫防控方法,通過現場實踐,隨工作面推進,煤壁僅存在零星片幫情況,煤體及頂板整體穩定性良好,煤壁片幫得到了有效控制。