一種基于物聯網技術的智能草方格鋪設車的設計

喻繼楊 張培琦 劉彥君

(重慶交通大學機電與車輛工程學院,重慶 400074)

目前,沙漠化治理方式可分為生物防治、封育修復和工程防治等[1]。生物防治是采用種植植被,涵固沙土的措施,而封育修復則是針對具有一定自我修復能力的區域實行封閉保護。以上措施均是以植被生長為前提,但沙漠表層沙土流動性大,植被根系難固定,則需采用防風固沙措施,為植被根系生長提供條件[2]。現有草風格鋪設裝置存在工作效率低,智能化程度低,人員工作環境惡劣等問題。而本文探索性地設計了一種可適用于不同沙漠工況下的智能草風格鋪設車,可有效解決上述問題,智能高效地完成鋪設作業。

1 總體設計方案

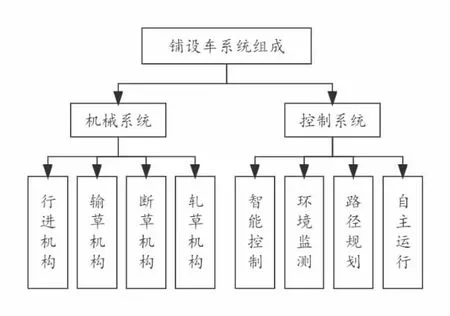

本設計是以單片機為控制系統,以物聯網作為傳輸結構,集自動鋪草和輔助監測于一體的全自動沙漠治理裝置。鋪設車是由機械系統和控制系統組成,可實現整車行進、草帶輸送、草帶剪切和草帶滾軋;控制系統主要功能:一是構建控制端和執行端的信息傳輸通路;二是以智能化算法為基礎操作機械結構完成給定的工作任務。可實現遠程控制、環境監測、自主運行和最優鋪設路徑規劃。鋪設車系統組成框圖如圖1 所示。

圖1 鋪設車系統組成框圖

2 主要機械機構及其原理

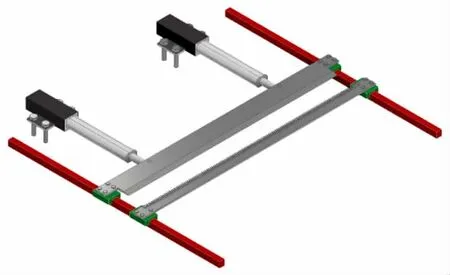

工作時,整車向前行進,草帶從存儲室到下方通道經輸草機構平鋪到工作面上,軋草機構降下滾刀,持續將草帶滾軋入沙土,完成鋪設。結束時,由斷草機構切斷草帶,再抬升滾刀。鋪設車三維模型圖如圖2 所示。

圖2 鋪設車三維模型圖

2.1 行進機構

行進機構用于承載整車重量、控制小車行進和轉向。行進機構結構圖如圖3 所示。

圖3 行進機構結構圖

2.1.1 履帶行駛系

考慮到鋪設車的工作環境,故要求該部分實現在沙漠中的平穩行進,且具有不同沙漠工況的適應性。設計采用履帶結構并保證前進方向上的抬升角度β=60°,既可以做到平穩行進避免陷車,還可提高翻越障礙物的能力[3]。

2.1.2 差速轉向系

采用雙電機獨立控制的差速轉向和驅動系統,主動輪通過齒輪嚙合和傳動軸實現動力輸出,其余帶輪配合軸承一同固定在各支撐軸上。直線行駛時,由兩個電機分別驅動兩側履帶主動輪,并通過速度控制模塊動態調節兩側主動輪轉速,實現以v=0.2m/s 的速度同步。轉向行駛時,利用差速原理,調節兩個電機的轉速和轉向,以不同轉彎半徑轉向和原地調頭。

2.1.3 主要傳動部件設計

在對比齒輪傳動、帶傳動和鏈傳動的優缺點后,設計采用齒輪傳動,因其傳動效率高,可達90%~95%、結構簡單緊湊、適應變速變載荷工作、可傳遞大轉矩的優點。其主要設計參數:小齒輪齒數Z1=35、大齒輪齒數Z2=48、模數m=2、螺旋角α=20°,小齒輪選用40Cr,大齒輪選用45Cr,均采用調質處理,7 級加工精度;傳動軸應滿足工作強度和剛度要求,故采用空心圓截面軸。對其應力校核:危險截面最大彎矩Mmax=98.1kN·m,利用Ansys 進行有限元建模分析計算,危險截面最大工作應力σmax=151.85MPa,遠小于空心圓截面鋼材的許用應力,滿足使用條件。

2.1.4 整車受力及選材

由于沙漠地形起伏變化大以及滾軋深度下的沙土松緊不同,鋪設車工作時會承受交變載荷的沖擊,就要求行進機構具有較強的結構剛度和吸震性,故設計采用強度高、密度小,約為2.63~2.85g/cm3的鋁合金作為主體材料。

2.2 輸草機構

2.2.1 功能及組成

為適應滾軋作業特點和保證滾軋鋪設效果,即保證草帶能夠準確地與滾刀前進方向對準,同時保證草帶的規整、平穩輸出到工作面上,故采用輸草機構實現草帶的存儲、導向和輸送。該結構主要由儲草箱、導向槽、輸送滾筒、驅動電機和支撐件組成。

2.2.2 主要結構部件設計

由于該機構依靠滾筒間擠壓而產生摩擦力輸送草帶,將會使滾筒發生微變形,影響兩個滾筒間隙,故滾筒需滿足一定的強度、剛度條件,具備抗磨損能力。同時,考慮到滾筒布置形式和剛度要求,故外形尺寸和軸承跨距不宜設計過大。其設計參數:滾筒直徑D=10cm、軸承跨距L=75cm;支撐件用于承載重量、儲存草帶、固定機構,考慮到鋪設車所受的變載沖擊,故要求支撐和固定件強度大,剛性好,避免位置偏移,可采用45 鋼材加工;驅動電機設計參數:額定轉速n=38.2r/min,額定扭矩T=9550P/n=9550×0.2/38.2≈50.26N·m。

2.2.3 機構工作過程

當裝置工作時,電機驅動滾筒隨動,利用滾筒間的摩擦力輔助草帶規律輸送并準確導向到工作面上。由控制模塊調整電機轉速,實現輸送速度與行進速度相匹配,避免草帶因速度過快而堆積,速度過慢而拉扯,維持平穩輸送。輸草機構結構圖如圖4 所示。

圖4 輸草機構結構圖

2.3 斷草機構

2.3.1 組成及原理

該機構主要由矩形導軌、電動推桿、鋸齒刀片以及滑塊組成。移動側鋸齒刀片與電動推桿相連接,可沿著導軌作直線運動。固定側鋸齒刀片被固定在輸草機構下方,配合移動側刀片,將草帶切斷。

2.3.2 主要結構部件設計

該機構由電動推桿執行運動,推力大,性能可靠,能精確控制移動側刀片在導軌上的位置、速度和行進方向。其設計速度可在7mm/s~60mm/s 間調節,對應推力可在650N~75N 間變化,輸入功率Pin=25W,實際輸出功率Pout=24.3W;鋸齒刀片剛度大,耐磨性好,刃口鋒利,切斷時間短暫快速;矩形滾動導軌噪音小,耐磨性好,負載能力強,運行平穩,設計長度Ld=45cm,精度為H 級,滿足使用要求。由控制系統操作三者配合工作,以保證草帶快速切斷。

2.3.3 機構工作過程

工作時,電動推桿按照控制信號將推桿伸出,推動移動側鋸齒刀片,沿著矩形導軌做直線運動,推桿先處于高速小推力狀態,接近工作點時,變為低速大推力狀態,由功率公式Pout=Fv 可得推力F 與速度v 的大小。當與固定側上下交錯嚙合時,即可切斷上方輸草機構的草帶,及時定位工作周期,結束當前鋪設工作;結束時,電動推桿按照控制信號將推桿收回,帶動移動側鋸齒刀片,遠離固定側,返回初始位置,不影響草帶的再次輸送,避免草帶在輸送過程中因車身前進而相對向后移動導致的草帶和移動側刀片碰撞。

斷草機構結構圖如圖5 所示。

圖5 斷草機構結構圖

2.4 軋草機構

2.4.1 組成及功能

該機構主要由前刀架、后刀架、滾刀、絲桿、步進電機、支撐件、連接塊組成,軋草機構依靠車身重力和牽引力綜合作用,通過滾刀將工作面上的草帶滾軋進沙土10~15cm,表面外露20~25cm[4]。

2.4.2 主要結構部件設計

刀架采用雙片設計,增大設計跨距Lk=15cm,減小側向擺動和偏移,提高滾刀穩定性;滾刀固定在刀架中間,刀架間采用多組M12 螺柱固定,保證滾刀滿足工作負載,行程軌跡精準可靠。刀架校核:取工作負載Fp=150N,利用Ansys 進行有限元建模分析計算,刀架危險截面為三角內彎拐點處,最大拉應力σt=90.95Mpa,遠小于鋁合金許用應力[σt]=370Mpa,滿足使用條件。該機構采用步進電機和絲桿配合工作,實現刀具的抬升和降下。步進電機精度高,易于實現自動控制,可靈活調整工作高度;而絲桿具備自鎖能力,且絲桿軸向剛度高,可承受較大負載,較好地固定機構位置。彈簧減震器設計磅數為100磅,可吸收滾刀實際工作時因沙土松緊不同而受到的交變反力,避免異物直接沖擊,提高使用壽命。

2.4.3 機構工作過程

工作時,步進電機按照控制信號,通過聯軸器帶動絲桿轉動,使連接塊以20mm/s~45mm/s 的速度相對絲桿移動,使后刀架向電機移動,后刀架通過彈簧減震器,使前刀架繞固定軸逆時針轉動,滾刀隨前刀架旋轉下降高度到預定工作深度,最后固定滾刀工作位置;結束時,電機反轉,滾刀抬起,高于底面,便于裝置行進;過程中,絲桿自鎖,將滾刀固定在預定工作深度,保證鋪設深度相同。

軋草機構結構圖如圖6 所示。

圖6 軋草機構結構圖

3 控制系統及其工作

3.1 組成模塊及其工作

本裝置控制系統可分為傳感器模塊、通信模塊、驅動模塊、電源模塊、監測模塊和控制模塊。

3.1.1 IMU 慣性導航模塊采用I2C 接口和STM32 控制板進行通信傳輸并選用測量頻率1Hz~1000Hz,輔助裝置沿規劃路徑行進,初步判斷裝置是否正常工作。

3.1.2 通信模塊將裝置運行數據傳輸至上位機進行可視化處理,以便實時檢查狀態。

3.1.3 驅動模塊按照設定的PID 算法控制各電機執行操作。

3.1.4 電源模塊中的電池模塊和ADC 數模轉換模塊,檢測電池剩余電量,計算剩余續航里程。過充放保護模塊和穩壓模塊,控制充放電速度并延緩壽命下降。

3.1.5 監測模塊獲取環境數據和實時圖像,將程序燒錄至ESP32-CAM 開發板,再將JPG 圖片上傳至局域網,后通過串口獲取地址,訪問進入實時監測控制頁。

3.1.6 控制模塊接收并解析遠程控制指令。

3.2 工作控制流程

系統工作時,上位機與下位機初始化,以物聯網為信息載體,由下位機接收上位機發出的目的地信息,通過路徑規劃算法選擇最佳鋪設路徑,再通過下位機實時接收各傳感器采集的數據判斷裝置運行狀態和位置,控制裝置沿規劃路徑工作。工作過程中,下位機控制裝置鋪設草方格并傳輸實時圖像和關鍵數據至上位機。上位機接收數據并進行可視化處理,方便操作人員掌握狀態,及時確定和解決故障。如果突發異常,則通過報警裝置及時通知相關人員。

4 結論

如今,土地沙漠化治理依舊形勢嚴峻,主要治理方式仍采用鋪設草方格以防風固沙再進行植被修復實現沙漠治理。現有的機械化設備存在效率低下、自動化和智能化程度低、需依靠人力勞動的現狀[5]。本文所設計的基于物聯網技術的草風格鋪設車,在彌補了現有鋪設裝置缺點的同時,還考慮了遠程操作、實時監控、預警反饋的工作需求以及工況的多樣性和復雜性。同時,本設計制造成本低,滿足沙漠治理實際需求,應用前景廣闊,能有效助力我國應對土地沙漠化問題、推進沙漠生態修復進程、加快構建“美麗中國”。