核三代核級電動機關鍵技術研究及產業化分析

王險峰

(奧特彼電機(上海)有限公司,上海 201800)

在核能發電技術我國起步較晚,長期依賴進口,特別是核電站的核級設備更是依靠進口,但我國從未停止創新研發的腳步,在核三代核電技術我國提出國際最高標準的核安全技術,也是在該領域實現由核大國向核強國邁進的重要一步,該技術對于提升核電機組的安全可靠具有積極作用。核三代核級電動機項目的成功實施,是我國核級設備項目上的又一次實質性突破,為國家重大裝備制造水平提升做出了突出貢獻。此次創新研發中,重點是進行電機長壽命絕緣體系、耐輻射、耐高溫等關鍵技術的研究并實現技術突破,從而保證核電站的長期安全可靠運行。

1 核級電動機概述

1.1 定義

核級電動機與常規電動機類似,其內部結構包括定子、轉子、端蓋、機座、軸承等。其中定子部分由機座、定子鐵芯、繞組等組成。轉子包括轉子鐵芯、風扇、轉軸等。不同點在于,核級電動機要具備較高的綜合性能,要具備耐輻照、耐高溫、耐抗震等核環境下運行能力,進而保障核電系統的穩定安全。一般情況下,為了確保核電電機的安全,都會將其設置在保護殼體之內,整機需采用全封閉設計,定子機座焊接密封外殼,前后端蓋與機座等并在結合處設置密封圈或墊。密封件同樣要采用耐高溫、抗輻照的材料,通常為氟橡膠[1]。

1.2 用途分析

核級電動機是一種綜合性能較強的設備,可以用于多個核電運行程序的自動控制環節。核級電動機通常是以配套主機的形式應用到核電廠的設備單元中。核電機組的設計規劃往往會直接影響到實際的運行效果。科學合理的組裝設計,會使電廠發電效率提升,增加電廠的經濟效益。

1.3 技術指標

電動機的技術指標:啟動電流倍數在100%額定電壓下≤6.5 倍額定電流,在80%額定電壓下≤5 倍額定電流、帶載啟動時間在100%額定電壓下≤3s,在80%額定電壓下≤5s、在70%額定電壓下能夠帶載啟動、最大轉矩不低于2.0(100%額定電壓),最大轉矩不低于1.0(70%額定電壓)、聲壓級噪聲≤82dB(A)(核二代≤85dB(A))、電流倍數、啟動時間即啟動轉矩、最大轉矩、噪聲同時符合要求前提下效率執行國家二級能效(核二代無要求)[2]。

2 關鍵技術

2.1 電機結構設計

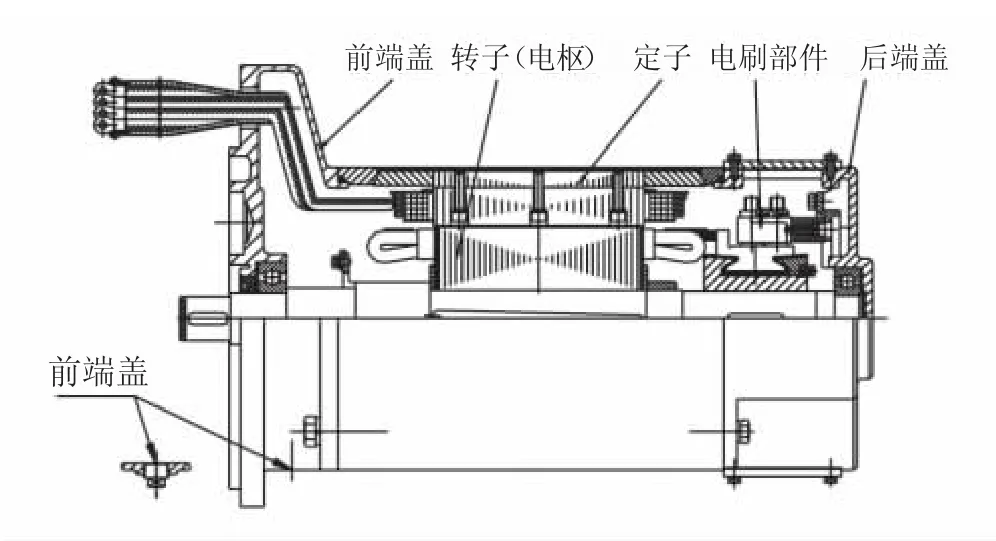

電動機由前、后端蓋,定子,轉子,電刷部件等部分組成,另外,設置疏水排液口。具體如圖1 所示。

圖1 電動機結構

2.1.1 定子鐵芯

定子鐵芯是電機組成中的重要結構,對電機的功能性具有重要影響。本次設計中,定子鐵芯采用球墨鑄鐵材料添加特定化學成分和改進鑄造工藝使鑄件抗拉強度和機械特性達到要求,鋼板焊接件采用感應釬焊技術研究,通過分析感應器的直徑、匝數、長度與工件負載的耦合關系,開發了導磁體驅流/脈沖加熱釬焊技術,實現了對釬焊區域的集中快速加熱,降低了釬焊過程中的熱耗散,有效減少釬縫缺欠。

2.1.2 轉子結構

轉子結構前端是齒輪,為主要的傳動裝置,涉及齒輪嚙,為了有效運作為一種潤滑油浸潤形式,為了避免潤滑油進入到電機結構中,設置了密封結構[3]。轉子外徑使用高精度磨床精磨后,酸洗兩遍處理,兩遍酸洗間隔不小于6 小時,提高了轉子表面整齊度,減小了雜散損耗中的轉子表面損耗,同時改進槽型設計和選用高性能導條和端環材料,具有更大的功率密度,在同等尺寸的前提下可以增加電機的輸出功率,有效降低電機的轉子損耗,降低發熱,增加電機的使用壽命和電氣安全性。

2.1.3 外殼

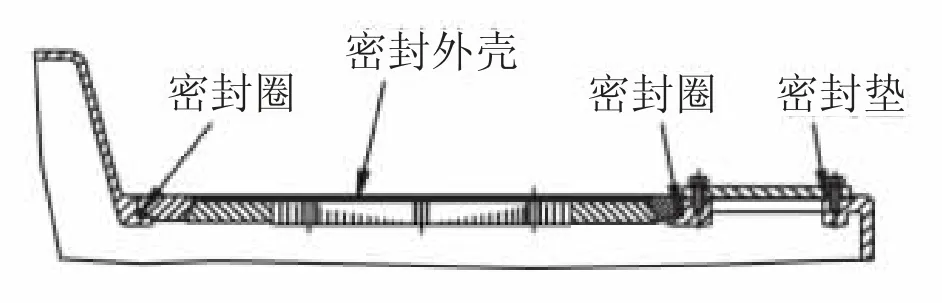

電機外殼是最外層的保護結構,為全封閉形式,定子與機座焊接密封,前后端設有密封圈、密封墊。為了滿足實際安全需求,密封元件均為耐高溫、抗輻射的氟橡膠材料。外殼結構如圖2 所示。

圖2 外殼防護結構

2.2 電磁設計

2.2.1 勵磁方式選擇

從電機勵磁方式來看,主要有串勵、并勵、復勵三種。串勵起動時需要較大的轉矩且空載運行時轉速較高;并勵轉速變化率相對較小,但機械特性偏硬;復勵是串勵與并勵的混合,具有較強的綜合性能,因此研發設計中選擇了該勵磁方式。與此同時,復勵中,串勵繞組與電樞繞組串聯,這增加了電樞回路的電阻,有利于電動機的直接起動。

2.2.2 串勵占總勵磁比例

研發設計選擇了復勵方式,之后對串勵占總勵磁的比例進行了試驗分析,試驗結果表明,當串勵為總勵磁比例的20%~40%時,勵磁效果良好;空載階段以并勵為主,這樣可以解決轉速過快的問題;載荷增加時,由串勵勵磁,過載時以混合勵磁。

2.2.3 電磁負荷

電磁負荷對電機的體積、溫度等具有直接影響,當電機體積較小時,熱量難以快速排除,此時電機運行溫度會快速提升;當電機體積較大時,升溫會相對較慢,但溫度過高同樣會影響運行效率。因此,針對電磁負荷的影響,冷卻方式的合理尤為重要。由于電機裝置是全封閉狀態,因此冷卻效果主要是受到自然因素、殼體情況的影響。綜合對多種原因的分析,以電磁負荷為連續工作、有通風電機為標準,根據電機的功率計算出電機的電磁負荷及結構大小參數。

2.3 絕緣結構設計

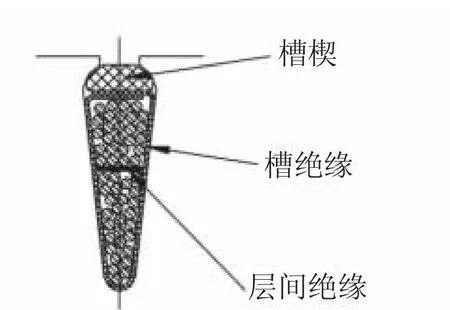

鑒于發電機的使用環境,受到高溫、輻射的影響,因此給予可靠的絕緣結構設計尤具有必要性。設計過程中,以H 級絕緣結構為標準。電樞槽絕緣結構設計如圖3所示。該槽楔材料為聚酰亞胺玻璃布板,絕緣材料為聚酰亞胺芳酰胺纖維復合NHN+聚酰亞胺薄膜,在層間的絕緣設計中,以聚酰亞胺芳酰胺纖維復合NHN 為主。

圖3 電樞槽絕緣

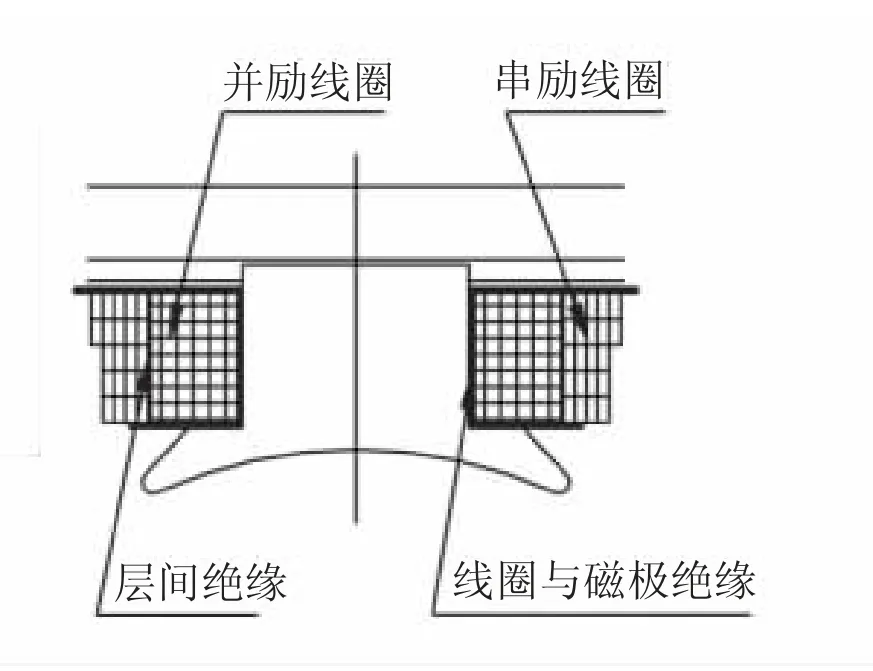

定子繞組絕緣設計中,對定子勵磁線圈中的絕緣進行了分析,針對并勵與串勵在層間有機結合了聚酰亞胺芳酰胺纖維復合NHN;對于線圈與磁極之間的絕緣,采用聚酰亞胺玻璃布板;所有電磁線均采用QY2-220 耐220℃的聚酰亞胺漆包線。定子磁極絕緣如圖4 所示。

圖4 定子磁極絕緣

對絕緣整體采用綁扎緊固及整體VPI 浸烘兩次及以上的工藝方案,保證了絕緣整體的耐熱、耐輻照能力及特殊強度。

2.4 控制設計

電機勵磁以復合方式為主,具體為串勵、并勵、電樞繞組。電機啟動方式為先并勵、再結合實際情況調整勵磁方式。電機運行控制以實際需求為參考,當不需要頻繁運行時,其控制方式為直接勵磁、啟動、運行,這種控制方式簡化了控制回路。同時在復合勵磁優化設計的基礎上,可以減少啟動電流。控制開關主要包括2 個接觸器,通過選擇接觸器開關便能夠實現電機的指定勵磁啟動。

3 檢測驗證

3.1 60 年可靠壽命試驗

電機的繞組的可靠性壽命由定子繞組的絕緣壽命決定,因此對定子繞組絕緣系統進行創新設計,通過分析及驗證方法使其能夠達到可靠性指標要求。一般而言,電機的定子繞組絕緣系統是由匝間絕緣、對地絕緣、相間絕緣三個單元組合起來,是完成繞組功能的綜合體。定子繞組絕緣系統三部分的可靠性模型屬于串聯模型,因此,欲提高定子繞組絕緣壽命,關鍵是提高匝間絕緣、對地絕緣、相間絕緣的安全可靠度,以便達到提高整個繞組絕緣系統可靠性的目的。參考上海電氣設備檢測所對我公司F 級10kV 電機絕緣結構的熱老化加速試驗數驗證該過程中,線圈正常使用溫度下的可靠性較高,壽命較長。

3.2 高溫環境試驗

進行了三種環境條件下的試驗:a.10kV 電動機的高溫環境試驗,電機在主機廠直聯驅動低壓安注泵,進行了聯機試驗,電機在特殊環境下長時間運行后電機各項性能指標均符合用戶要求,且運轉良好。b.堆腔電機高溫環境試驗,堆腔電機NHD326T-2 45kW 在上海電器設備檢測所有限公司進行一定環境溫度下的負載試驗,試驗表明根據標準GB/T1032-2012、NB/T20212-2013 及相應的試驗大綱的規定,電機滿足運行要求。c.我公司生產的艦用耐高溫電機在國家防爆電氣質量監督檢驗中心進行了耐高溫性能試驗,試驗結果表明,電機可以滿足一定環境溫度下帶載運行要求,且長時間帶載運行后,電機運轉各項性能正常,符合相應標準要求。

3.3 耐輻照性能檢測

耐輻射照能檢測中主要是對電機的老化情況進行測定,看試樣在預計正常的壽期內及可能的事故條件下,由γ 和β 輻照引起的材料性能退化對功能的影響。測試過程中,輻射應代表使用條件的環境的一部分,輻射的強度應相當于或大于在使用中的預期輻射[4]。在長時間輻射后,電機運轉各項性能正常,符合相應標準要求。

4 產業化分析

4.1 整機制造工藝開發

該項目通過對外合作和自主研究,完成了環境條件下的高可靠性絕緣結構的研究和試驗驗證,電機整機通過了基準試驗驗證,加速熱老化、振動老化、高溫環境、γ和β 輻照老化等試驗鑒定。研發的核級電機能夠滿足核三代技術要求的60 年壽命、高可靠性、耐高溫及抗震加速度要求。經驗證,整機制造工藝開發成熟,具備產業化基礎條件。

4.2 生產規范

本項目在河南省重大專項資金的支持下,歷時3 年協同攻關,攻克設計、制造等技術難關,在核二代核級電動機技術基礎上,針對核三代核級電動機技術特點進行分析和對比,重點進行長壽命絕緣體系、耐輻射、耐高溫、高效率等關鍵技術研究并實現技術突破,保證三代核電站的長期安全可靠運行;通過對工藝、工裝、生產設備及試驗檢測平臺的建設,形成年產2500 臺的生產能力。生產具有規范性、安全性,符合國家有關要求[5]。

4.3 智能監控管理

基于時代的快速發展,智能技術的應用范圍越來越廣闊,在核三代核級電動機關鍵技術研發中,不僅結合了多方經驗,同時也借助了現代化智能設備進行了監控、管理,可以實現對有關參數的持續監控,對異常數據進行報警,大為提升了安全生產效率。在核級電機的產業化生產中,借助該設備可以大為保障順利性,從而推動我國核電事業的發展。

5 結論

本次項目研發重點進行了核電機的長壽命絕緣體系、耐輻射、耐高溫、高效率等關鍵技術研究,最終實現了技術突破。該項目的成功,是電驅技術在核電設備項目上的又一次實質性突破,對我國核電設備生產向高端、智能化制造產業發展提供了助力,希望能夠促進我國核電事業的發展。