基于智能總線型電液比例控制技術汽輪機調節閥油動機研究分析

李慶

(東方電氣自動控制工程有限公司, 四川德陽, 618000)

1 前言

隨著人工智能控制技術和互聯網技術的快速發展, 根據整個發電設備制造行業的國內外發展趨勢, 研發汽輪機智能控制設備和智能控制系統適應整個行業的發展要求, 更是儲備自身核心技術為持續進行前沿技術的研究提供技術支持。

為了更好地利用工業4.0、 互聯網+進行轉型。從智能設備、 智能運行、 智能檢修、 廠級智慧決策以及集團級智慧決策等方面對智慧電廠的建設提出了更安全、 更高效、 更智能、 更綠色、 可持續發展等終極目標。 其中最根本途徑是要實現這種基于物聯網的設備安全生產管理系統

智能總線型電液比例控制技術也得到飛速發展, 該技術是將基于現場總線智能通訊集成到電液比例閥上, 是一種集成了比例閥, 電子傳感器,電子放大器, 智能總線接口和數字顯示為一體的設備, 目前常規電液比例閥的控制性能和動態特性已經基本達到比例閥的性能, 且很多使用比例閥控制的系統和設備都已逐步被電液比例閥所取代。 本文是基于對應用了智能總線型電液比例閥的汽輪機調節閥油動機的研究, 通過研究數據表明, 電液比例閥完全可替代比例閥應用于汽輪機調速系統上, 并具有抗污染性能好, 經濟性高等優點, 最重要的是可實現對汽輪機調節閥油動機智能控制和智能通信為今后基于物聯網的智慧電廠建設提供了重要的技術和功能支持。

2 智能總線型電液比例控制技術簡介

2.1 智能總線技術簡介

智能總線技術是主要應用于自動化控制領域的新型技術, 為現場設備和儀表互連提供了一種通信網絡。 智能總線技術完全突破了傳統控制技術的一對一的結構模式, 是把分散的單個控制對象通過智能總線技術連接起來, 并將控制對象變成智能網絡中的一個節點, 并使每個節點都能成為相互通訊的基站, 實現完成最終控制任務的網絡系統。 智能總線技術是一種新型測控技術與計算機智能網絡技術結合后的產物。

2.2 電液比例閥技術簡介

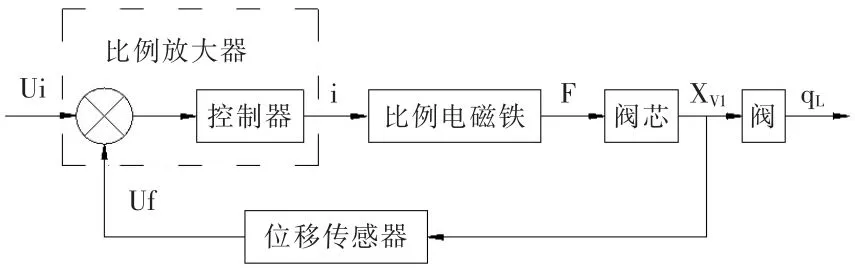

電液比例閥主要由電子比例放大器, 比例電磁鐵, 閥芯, 閥體, 復位彈簧和閥芯位移傳感器組成。 其原技術原理是: 指令信號通過電子比例放大器轉化為電流信號作用到比例電磁鐵上產生一個與電流信號大小成比例的電磁力來推動比例閥閥芯產生一個相應的位移。 并通過閥芯位移傳感器實時將閥芯實際位移量反饋給控制信號做比較。 從而實現了精確而連續比例控制。 圖1 是比例閥控制框圖。

圖1 電液比例閥控制框圖

工程應用中電液比例閥傳遞函數通常可簡化為二階振蕩環節:

式中, Kq為電液比例閥的流量增益; ων為電液比例閥固有頻率; δν為電液比例閥阻尼比。

2.3 智能總線型電液比例控制技術

電液比例控制技術是通過以比例電磁鐵推動液壓閥的閥芯運動進而控制液壓流體的運動方向和流量。 隨著電子科技和比例控制技術的迅速發展, 目前集成了智能總線技術和智能控制技術于一體的電液比例閥已經被開發出來即智能總線型電液比例閥。

將智能總線型電液比例閥應用到被控對象中即形成一種新型的控制技術: 即配置了基于智能總線技術的數字式電子控制器。 在實際使用中可以將該比例閥乃至整個控制對象接入網絡系統進而實現智慧電廠中智能監測, 智能檢修要求。

圖2 智能總線型電液比例控制技術方框圖

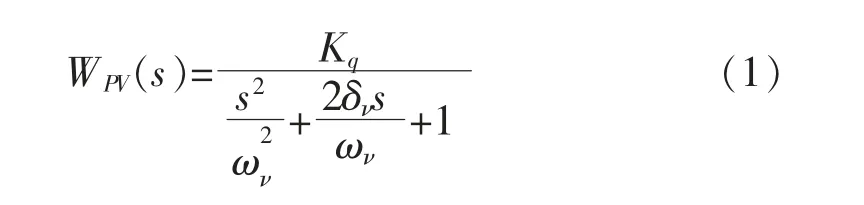

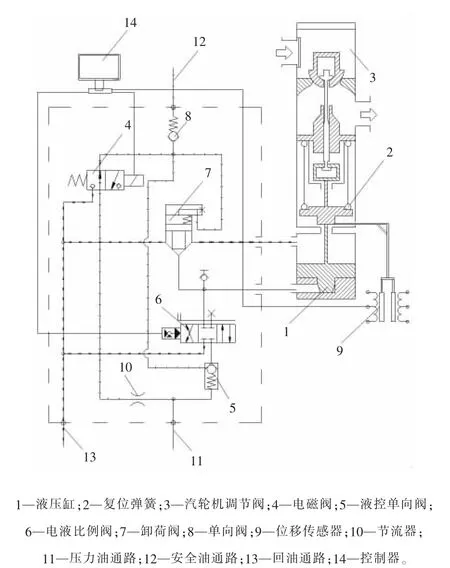

3 汽輪機調節閥油動機的工作原理

因智能總線型電液比例閥在控制精度, 頻響特性上都和常規伺服閥基本一致, 且其具有對油質清潔度要求不高, 價格低廉等優點。 完全可以替代常規電液伺服閥應用于汽輪機調節閥油動機中, 并通過智能總線技術實時監測汽輪機調節閥的工作狀態。 通過該技術的應用率先研發了汽輪機關鍵智能設備: 基于智能總線型電液比例控制技術汽輪機調節閥油動機的原理如圖3 所示; 該油動機是整個汽輪機調速系統最重要的設備之一,其動態性能的好壞直接影響汽輪機轉速和負荷的控制、 一次調頻、 OPC 超速控制等工況的控制效果, 進而影響整個汽輪機組的性能和安全性。

圖3 汽輪機調節閥油動機原理圖

如圖3 所示, 汽輪機調節閥執行機構在機組正常工況下是通過由電液比例閥和位移傳感器組成電液比例閉環控制系統來控制汽輪機調節閥門的開啟和關閉位置, 在單個汽輪機調節閥做快關試驗或在汽輪機組危急工況狀態下汽輪機調節閥執行機構是通過卸掉超速限制油(OPC 油)來快速關閉汽輪機調節閥門的, 且整個快關時間小于0.3 s(包含延時)。

通過理論研究可知應用了智能總線型電液比例閥的汽輪機調節閥油動機在控制精度上, 響應速度上均和電液伺服閥控制技術的汽輪機調節閥油動機基本一致。 且電液比例閥對液壓油質清潔度要求沒有伺服閥高。 因此具有更高可靠性。 由此可知電液比例閥完全可以替代伺服閥應用到汽輪機調節系統上; 并能通過智能總線技術實時監測汽輪機調節系統汽輪機閥門的工作狀態。 采用智能總線的現場總線技術, 分散在現場的閥門位置控制器與汽輪機電液控制系統之間可以傳輸大量的信息, 從而實現閥門位置控制器執行較為復雜的任務, 提高了信號這個表述含義不清線的利用率, 節省了硬件投入。 現場總線的接線比傳統硬接線更為簡單, 基于智能總線技術, 僅使用一條傳輸線, 就可以掛接多個智能設備, 節約了現場安裝成本。

4 汽輪機調節閥油動機仿真分析

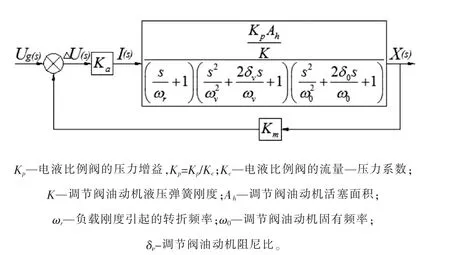

通過對基于智能總線型電液比例控制技術的汽輪機調節閥油動機的理論研究, 可將此油動機簡化為基于電液比例閥控制的包含彈性負載的位置控制系統, 其傳遞函數框圖如圖4 所示。

圖4 汽輪機調節閥油動機傳遞函數框圖

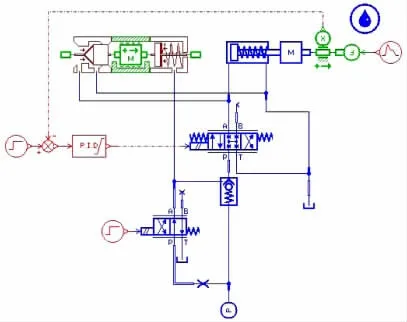

將應用了智能總線型電液比例控制技術的汽輪機調節閥油動機通過仿真軟件建立了整個裝置的簡化仿真模型, 如圖5 所示, 并在仿真系統里設置了各個元器件的具體參數。

圖5 汽輪機調節閥油動機仿真模型

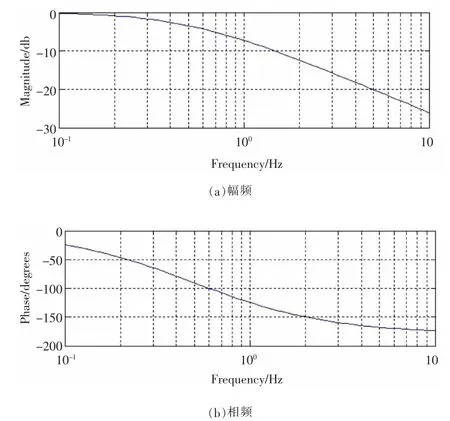

通過對基于智能總線型電液比例控制技術的汽輪機調節閥油動機仿真模型進行仿真并對其結果進行分析, 通過仿真軟件繪制了整個系統的bode 圖, 如圖6 所示。

圖6 汽輪機調節閥油動機動態特性曲線

通過bode 圖可看出基于智能總線型電液比例控制技術的汽輪機調節閥油動機的幅值裕度為25 dB, 相位裕度為155°, 由此可知該系統是一個穩定的液壓系統。

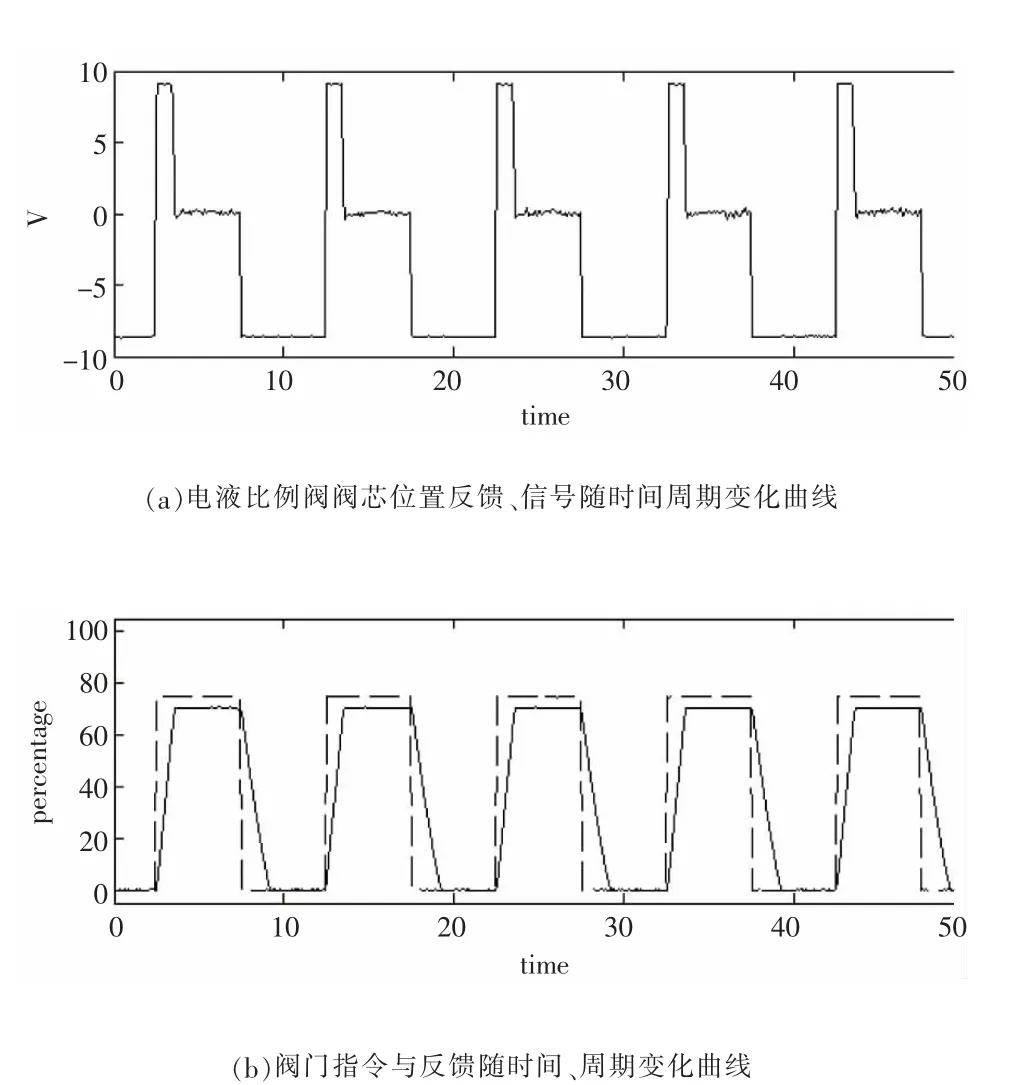

通過控制器給定75%的指令后, 通過智能總線可以在控制系統畫面上實時查看基于智能總線型電液比例控制技術的汽輪機調節閥油動機動態響應結果, 如圖7 所示: 系統表現為線性系統,且調節閥油動機位置反饋信號, 電液比例閥的控制信號均與指令信號在動態頻率上保持一致, 最終的穩態誤差小于5%, 動態響應上閥門上升時間低于下降時間。 在0~75%的階躍信號下的響應時間為1.2 s 左右。

圖7 汽輪機調節閥油動機性能數據(PID 校準前)

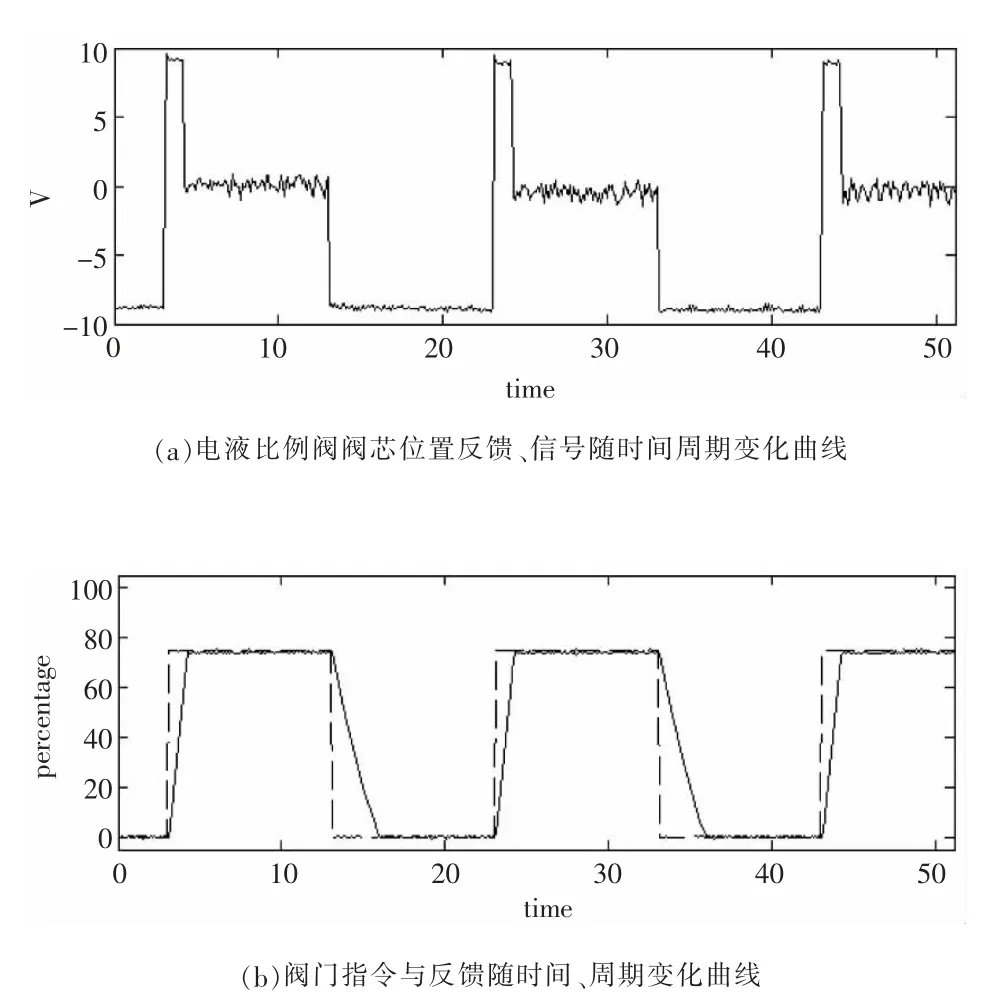

通過調整控制器中的PID 參數后, 并給定75%的指令, 通過智能總線可以在控制系統畫面上可實時查看基于智能總線型電液比例控制技術的汽輪機調節閥油動機動態響應結果, 如圖8 所示: 系統表現為線性系統, 且調節閥油動機位置反饋信號, 電液比例閥的控制信號均與指令信號在動態頻率上保持一致, 最終的穩態誤差小于0.5%, 動態響應上閥門上升時間低于下降時間。在0~75%的階躍信號下的響應時間為1.4 s 左右。

圖8 汽輪機調節閥油動機性能數據 (PID 校準后)

通過上述結果可知基于智能總線型電液比例控制技術的汽輪機調節閥油動機具有非常好的動態特性, 其動態響應結果在控制精度和響應速度上均可滿足汽輪機調節系統使用要求。

5 結論

本文通過將智能總線型電液比例控制技術應用到汽輪機調節系統汽輪機控制系統中, 通過理論研究和仿真分析從而驗證了基于智能總線型電液比例控制技術的汽輪機調節閥油動機在控制精度, 頻響特性上均不低于基于常規電液伺服控制系統, 且具有對汽輪機調節油清潔度要求不高,價格低廉等優點。 完全可以替代常規電液伺服閥應用于汽輪機組調節控制系統中; 并能通過智能總線技術實時監測汽輪機調節系統汽輪機閥門的工作狀態,

智能總線技術是應用于現場設備之間、 現場設備和控制系統之間的數字通信技術, 其特點是以數字通信替代傳統模擬信號及普通開關量信號的傳輸。 智能總線是一套具有高性能、 高可靠性等特點的工業現場總線, 具有高可靠性和良好的錯誤檢測能力, 被廣泛應用于環境溫度惡劣、 電磁輻射強和振動大的工業控制環境中。 通過該技術的應用可為之后智慧電廠建設并最終實現基于物聯網的設備安全生產管理系統奠定技術基礎。