商用車后視鏡抗抖性能評價方法及影響因素創新研究

陳崇山

(東風柳州汽車有限公司,廣西 柳州 545005)

0 引言

后視鏡作為汽車非常重要的零部件,在車輛行駛過程中發揮著重要的作用,它為駕駛人員提供間接視野,以確保行車安全。但車輛在行駛過程中,路面激勵、發動機和傳動系統等外部振動激勵或大或小會引起車身振動,進而引起后視鏡振動,最終導致后視鏡視野模糊不清,造成行車安全隱患。

根據后視鏡法規GB15084-2013的要求,為獲得更好的間接視野范圍,商用車特別是N2、N3類車的后視鏡的外廓尺寸都比較大,同時由于駕駛室和整車尺寸的寬度尺寸限制,后視鏡鏡桿外伸量通常也比較大,這些都對后視鏡抗抖性能提出了更高的要求。

本研究在光學反射原理的基礎上,創新提出了一種基于臺架振動的后視鏡抗抖性能的評價方法,同時對影響后視鏡抖動性能的相關因素進行了細致的分析研究,并根據不同的影響要素提出了解決方案,有效地解決了產品問題,提升了產品質量。

1 商用車后視鏡抗抖性能創新評價方法

現階段,當車輛行駛中發現后視鏡抖動,成像模糊,影響行車安全時,一般都是通過主觀評價人員進行主觀評測,現場通過一定的臨時排查手段進行現場故障分析,然后將故障模式及嚴重程度等信息反饋給技術開發人員。技術人員通過對零部件數據、圖紙進行仔細核實,在保證相關零部件符合圖紙要求的情況下,繼而借助CAE仿真分析軟件,對后視鏡內部扭轉器、嚙齒配合等由運動副組成的結構進行模擬分析,以找出誘發后視鏡抖動的根源。整個過程繁雜且漫長,且不能實時直觀地觀測出不同整改措施的整改提升效果。

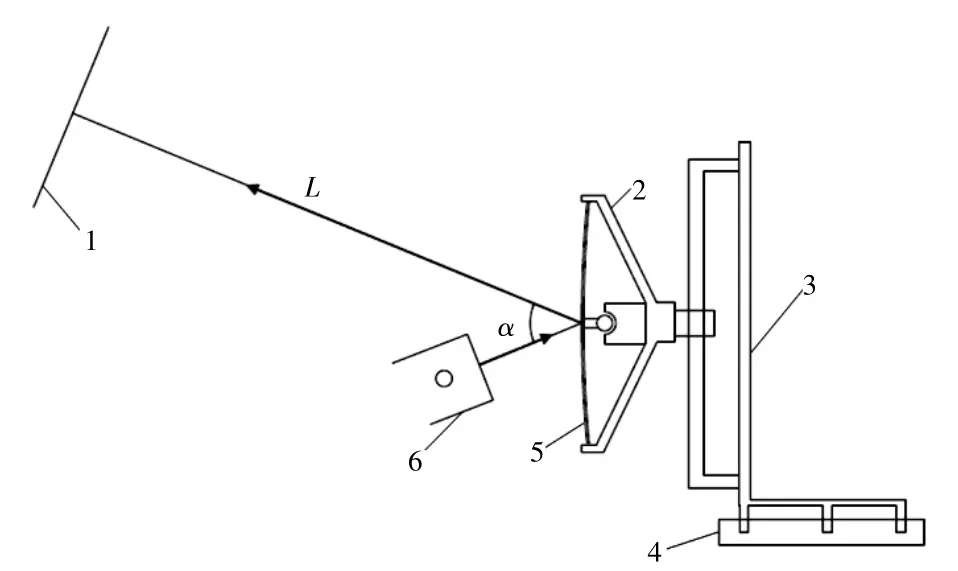

本研究提出的基于光學反射原理制作而成的臺架振動激光成像后視鏡抖動評價方法。后視鏡臺架振動激光成像的基本原理是將后視鏡安裝在振動試驗臺的支架上,模擬整車安裝狀態,如圖1所示。用激光束照射后視鏡鏡面,并反射到一塊圖像采集板上,該圖像采集板用來模擬駕駛員的眼睛;當振動試驗臺激振后視鏡時,激光束的點光源反射到圖像采集板上形成一定的圖像,通過對該圖像的研究來評價后視鏡振動性能。

激光源到鏡面距離l=500 mm,鏡面距圖像采集板的距離L=2 500 mm,入射光和反射光夾角α=45°,圖像采集板垂直于反射光線。激光束照射在后視鏡鏡面中心60 mm×30 mm的矩形范圍內。臺架的振動輸入采用正弦波激勵函數X=Asin(2πft),振幅A=0.5 mm。然后,根據試驗需求進行掃頻或固定頻率的振動激光成像收集和分析。

圖1 后視鏡振動光學試驗原理

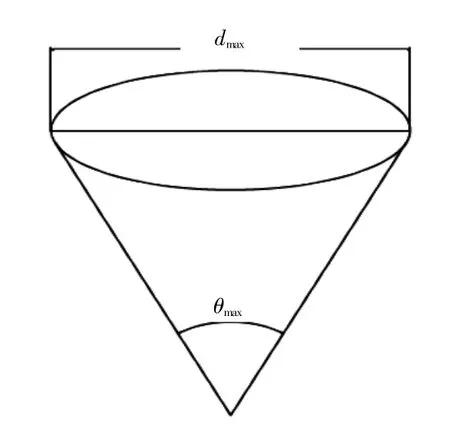

后視鏡激光成像的最大長度能反映后視鏡面的振動角度(圖2),振動角度越小,成像越清晰。按照試驗方法中的安裝布置尺寸,可以將對鏡面振動的角度θmax的要求轉換為對振幅dmax的要求:dmax=2Ltgθmax,則θmax=arctgdmax2L。

圖2 采集板采集圖像示意

對后視鏡分別施加X、Y和Z三個方向的振動掃頻激勵。激勵掃頻范圍由5 Hz~50 Hz,當鏡面出現振動幅度最大時對應的頻率確定為后視鏡的某一階固有頻率。之后以固有頻率開展振動激勵,記錄下該頻率下的激光圖像和后視鏡振動幅度。圖2中的dmax為后視鏡的振幅最大值。振幅評價法簡單直觀,對振動角度的衡量比較準確,是后視鏡振動性能評價的重要方法。

2 商用車后視鏡抗振動性能影響因素

2.1 后視鏡安裝區域鈑金剛性

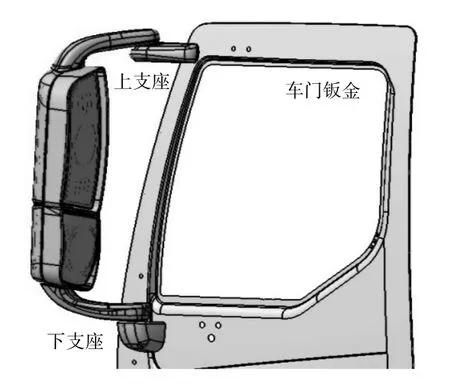

主流的商用車后視鏡總成通常采用上下支座與車門鈑金通過螺栓固定,如圖3所示。由于后視鏡上下支座一般為鑄鋁或玻纖注塑件材質,自身強度及剛度較高,因此,后視鏡車門鈑金的安裝區域表面剛度對后視鏡抖動起到至關重要的作用[1]。

圖3 后視鏡安裝示意

某商用車后視鏡售后用戶反饋抖動厲害,視野模糊,影響行車安全。對后視鏡進行臺架振動測試時,后視鏡的振動幅度確實較大。初步分析可能是由于后視鏡安裝點鈑金表面剛度不足,導致后視鏡振動幅度較大。臺架測試結果見表1。

表1 某商用車后視鏡臺架試驗結果

由表1可知,后視鏡抖動的最大來源與Y向,即車門鈑金的法向方向,與上述初步判斷完全符合。為了減小后視鏡鏡面的振幅,通過對車門鈑金安裝點增加加強板,加強安裝處的表面剛性,如圖4所示。

圖4 新增安裝加強板

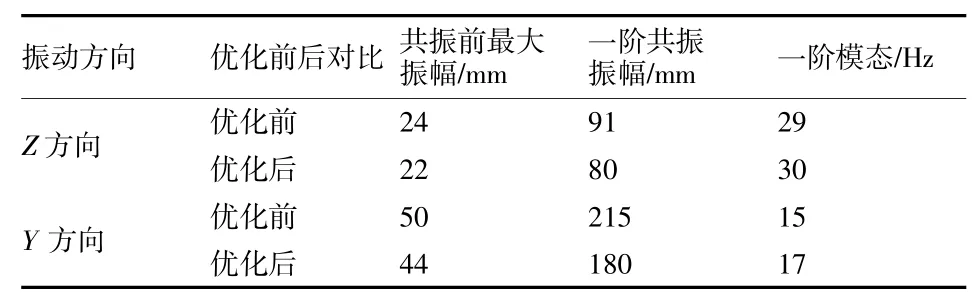

再次開展臺架振動評價對比,鈑金安裝點剛性加強后,后視鏡的Z和Y兩個方向的振幅都明顯降低,整體模態也相應得到提高,具體對比數據見表2。

表2 車門鈑金優化前后臺架結果對比

由此可見,主后視鏡車門鈑金安裝處的表面剛性對后視鏡的振動性能有至關重要的影響。

2.2 后視鏡鏡桿

鏡桿一端連接后視鏡支座,另一端安裝后視鏡本體,如圖5所示。鏡桿的撓度受其本身的抗撓度性能和后視鏡本體重量影響。

圖5 后視鏡鏡桿示意

在提升鏡桿的撓度性能路徑上,首先可以通過縮短鏡桿外伸量來提升鏡桿撓度,但此舉容易使造型后視鏡視野范圍縮小,因此需通過認真全面謹慎的分析后才能采用,包含法規符合性、與競品的對比,客戶的滿意度等[2]。

其次可以增大鏡桿的截面積從而有效提升其抗撓性能,但由于鏡桿的太粗會影響后視鏡本體內部零件的布置空間,且加大鏡桿粗度的同時,后視鏡的重量也相應增加,一定程度上削弱了其效果,目前主流的鏡桿直徑一般都在28 mm左右。另一方面可以通過改變鏡桿的材質、阻尼系數以及截面形狀等,比如采用PP+GF或者PA+GF材料,通過注塑工藝,鏡桿的截面形狀適應性更強,可以最大程度的結合后視鏡內部布置形式做到最優,同時注塑工藝材質的鏡桿阻尼系數更高,自身重量更輕,對降低鏡桿撓度作用明顯。

最后,還可以通過優化后視鏡本體的重量進行薄壁化設計、內部布局調整、內部扭轉器等零部件選型,并做連接方式的優化,全面降低后視鏡本體重量。

2.3 后視鏡鏡桿與支座嚙合結構

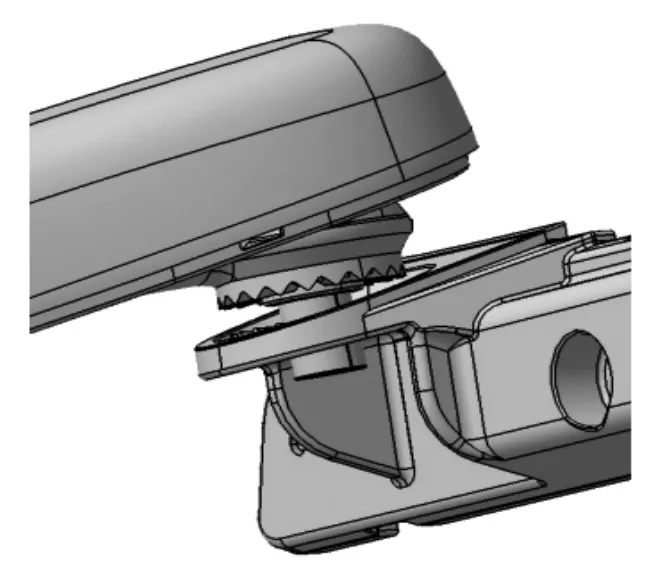

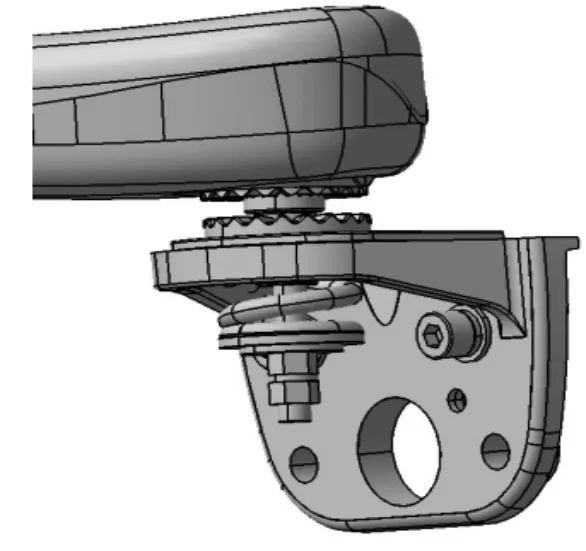

出于對行人和其他機動車的保護,GB15084法規要求主后視鏡零件低于1.8 m時,后視鏡總成必須有碰撞可折疊的功能。另外,考慮到車輛在停車或道路狹窄區域時,需要經常折疊后視鏡。由于可折疊和折疊耐久兩項綜合性能要求,主后視鏡支桿與上、下支座構成的兩個嚙合旋轉副的折疊力矩不能太大,如圖6,圖7所示。但若折疊力矩過小,可能會造成道路行駛中,后視鏡產生前后沿著車輛行駛方向的前后振動,甚至在高速情況下由于道路沖擊和空氣動力的疊加力發生后視鏡翻轉,造成行車安全問題[3]。

圖6 上鏡桿與支座的嚙合結構

圖7 下鏡桿與支座的嚙合結構

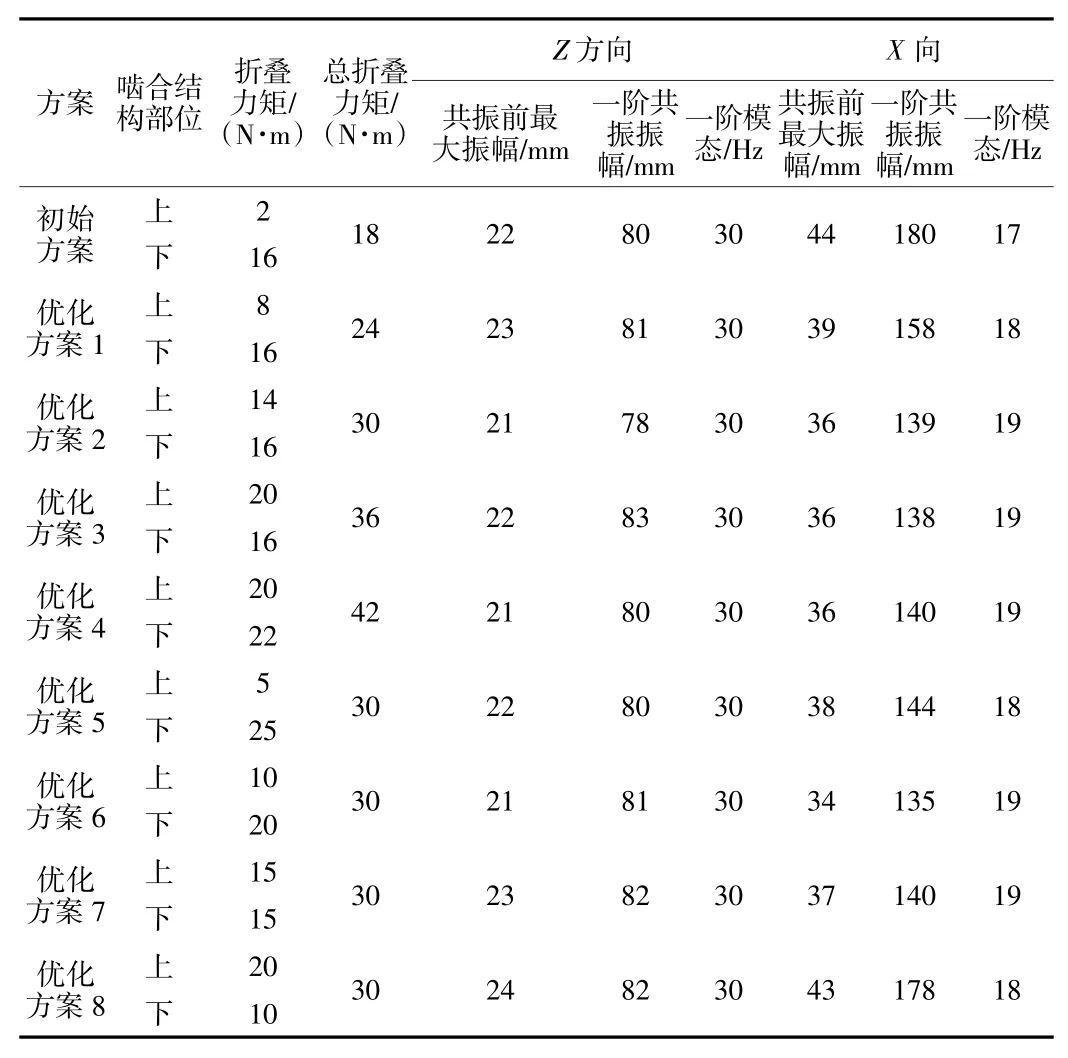

為了驗證不同折疊力矩以及上下支座折疊力矩分配比例對后視鏡振動的影響,進行了多組方案的對比分析,見表3。

表3 不同折疊力矩振動評價結果對比

從表3中振動數據可知,所有組合方案對Z向振動改善不明顯,但對X項目有明顯改善作用。

通過方案1和方案2的X方向臺架振動對比分析表明,通過提高后視鏡上支座折疊力矩來提高總折疊力矩,能提高后視鏡X方向的模態,降低振動幅度。通過方案3和4的結果對比表明,當后視鏡折疊力矩增大到30 N·m后,再增加折疊力矩就對降低振幅和提高模態沒有明顯作用了。通過方案7和方案8對比表明,合理分配上下支座的折疊力矩也是減小抖動的因素之一[4]。

綜上,在滿足法規碰撞、保護行人的前提下,適當增大后視鏡總成的折疊力矩并合理分配上下支座與支桿臂的折疊力矩對改善后視鏡防振動有明顯的效果。

3 結語

基于商用車后視鏡常見抖動故障這一現象,提出了基于光學反射原理而構建的臺架振動后視鏡振動性能的評價方法,直觀有效地對后視鏡抖動影響因素進行分析研究,并提出了切實有效的解決方案,故障得到了解決。針對商用車后視鏡抖動問題提供了具備現實有效的方法和建議,對其他車輛后視鏡抖動問題也具有較強的參考價值。