基于ABAQUS的低碳鋼圓筒環焊接溫度場與應力場數值模擬

2022-07-24 09:28:14武承文張成鵬張鵬飛

裝備制造技術

2022年4期

關鍵詞:焊縫

高 顯,武承文,張成鵬,王 俐,張鵬飛

(1.甘肅機電職業技術學院,甘肅 天水 741000;2.遠景能源有限公司,江蘇 江陰 214400)

0 引言

隨著我國經濟的發展和信息技術的提升,各類產業得以蓬勃發展,各種新材料、新工藝、新結構頻頻出現,各行各業在產業升級中對數字化的需求不斷提高,特別是數字化在工程生產中的地位越發突出。其中,數值模擬是當前研究工程問題最常用的方法之一。

大多數焊接是把焊件局部快速加熱到高溫,并隨后迅速冷卻的過程[1],而這個過程中溫度場的變化是瞬時的。通常,運用在工程中測量焊接溫度場與應力場的實驗往往不能夠準確或很難測出焊接瞬時的變化。同時,實驗測量耗費大量的人力和物力[2]。通過有限元分析軟件模擬焊接過程,可定量分析不可觀察的現象和對極端情況下尚不可知的規則的推測和預測[3],一定程度上可節約人力物力并有助于理清焊接現象和部分規律,得到和實際相近的結果。

1 模擬過程

進行本課題數值模擬時,先建立圓筒環有限元模型,接著依次做好前處理工作,等前處理工作完成后提交作業進行計算,計算結束之后再運用軟件的后處理功能進行分析。

1.1 圓筒環模型建立

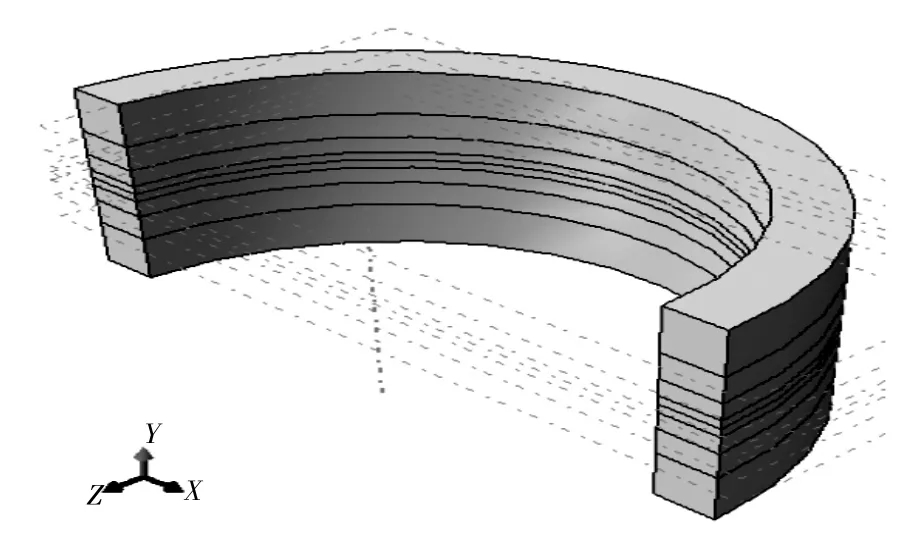

所構建模型為圓筒環的二分之一,厚度8 mm,內徑100 mm,高度50 mm,如圖1所示。

圖1 圓筒環模型

1.2 數值模擬工藝參數

(1)材料為低碳鋼20#鋼。

(2)材料屬性見表1。

(3)設定常溫、加熱、冷卻三個分析步,加熱時間為52 s,冷卻時間為800 s。

(4)相互作用:該焊件不預熱,熱源向被焊件傳遞熱量的方式主要為輻射和對流,焊件母材受熱后傳遞熱量的方式主要為熱傳導,環境溫度設為20℃。……

登錄APP查看全文

猜你喜歡

建材發展導向(2021年6期)2021-06-09 05:57:08

裝備制造技術(2021年1期)2021-05-21 07:55:04

金屬加工(熱加工)(2020年12期)2020-02-06 05:59:00

制造技術與機床(2018年12期)2018-12-23 02:40:58

石家莊鐵路職業技術學院學報(2017年4期)2017-05-25 13:26:35

制造業自動化(2017年2期)2017-03-20 14:26:13

設備管理與維修(2015年12期)2015-04-09 06:57:24

機械工程師(2015年9期)2015-02-26 08:38:15

水電站機電技術(2014年4期)2014-10-13 08:30:07

燕山大學學報(2014年2期)2014-03-11 15:28:16