關于臺階軸類分體快速連接件的改進研究

劉 鑫 傅聲華

(崇義章源鎢業股份有限公司,贛州 341300)

1 研究背景

崇義章源鎢業股份有限公司在生產中需要用到大量軸向運動部件。該部件由主動件和從動件兩部分組成。主、從動件均為臺階軸結構,連接時會用到一種快速連接臺階軸類零件,尺寸結構如圖1所示。該連接件采用對半式設計,由兩個半圓C形卡和固定卡套組成。使用時,先將兩個半圓卡卡到臺階軸凸起部分,再用固定卡套將兩個半圓卡固定以防脫落,既可實現對只做軸向運動的臺階軸零件的連接,又能實現零件的快裝快拆。在該零件中,主動件、從動件和連接件三者之間的配合間隙直接影響從動件的定位精度。若連接件與臺階軸裝配的間隙過大,將導致軸向竄動量增大,造成軸向定位不準,最終影響設備運行精度;若連接件與臺階軸裝配的間隙太小,則主動件、從動件和連接件三者的裝配難度大,會降低零件裝配的生產效率[1]。因此,合格的連接件要既能確保零件裝配順暢,又能保證從動件的竄動量小。

為保證設備主、從動件連接的精度達到裝配要求,需精準控制連接件的尺寸精度和形位公差。但是,由于該連接件形狀是內凹槽結構,普通加工機床加工后難以確保內凹槽的尺寸精度和形位公差,通常需要使用精度較高的數控設備進行零件加工。通過不斷研究和實踐,改進這種臺階軸類連接件的連接方式可突破機床限制,實現利用普通機床穩定生產該零件的目的。

2 現有連接件分析

為了保證設備的運行精度,裝配間隙通常需控制在0.04 mm以內。經過研究,必須要求半圓C形卡內凹槽尺寸公差控制在+0.01~+0.02 mm,才能滿足上述裝配間隙的要求。

一般來說,半圓C形卡的機械加工工藝是先加工一個整圓環再將其對半破開,所以在加工整圓環的時候要先加工出尺寸和形位公差都合格的內凹槽。

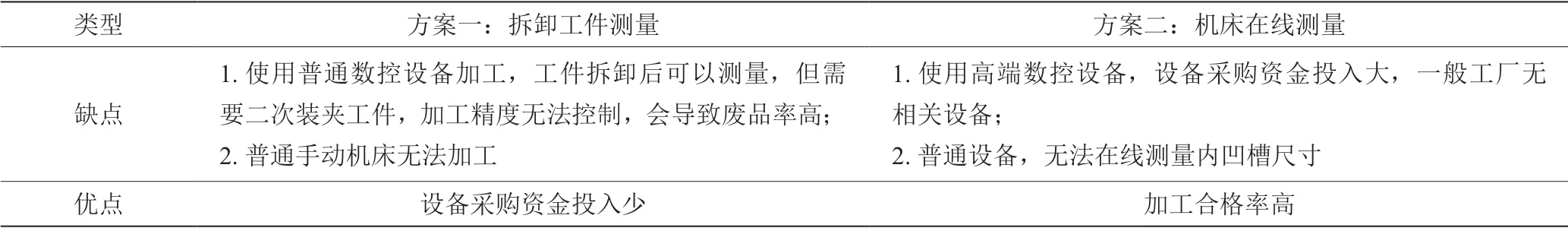

為了準確測量內凹槽的尺寸,現有兩套方案。方案一:加工后拆卸工件測量;方案二:加工后不拆卸工件,利用機床測量功能完成測量[2]。兩種方案優缺點的對比,如表1所示。

表1 工藝改進前C形卡測量方案對比

現有臺階軸類連接件的結構存在以下加工問題:(1)普通機床無法加工;(2)普通數控設備無法輕易測出內凹槽尺寸,產品廢品率高;(3)高端數控設備可以利用在線測量功能測量出內凹槽尺寸,但是設備資金投入大,一般工廠無相關設備。

3 改進型連接件分析

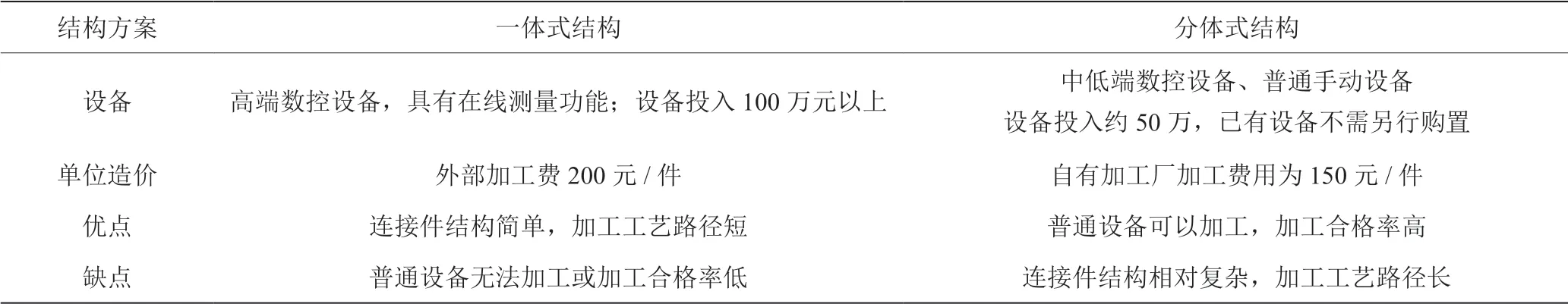

為了破解連接件半圓C形卡改進前存在的測量難問題,優化半圓C形卡的結構設計,將一體的半圓C形卡優化成分體結構。如圖2所示,改進后的半圓C形卡有基座、壓蓋和緊固螺栓3部分組成[3]。

改進后的連接件半圓C形卡采用分體式結構,避免了加工過程中一體結構內凹槽尺寸不能輕易測量的問題,提高了連接件C形卡內凹槽尺寸測量準確性和尺寸可控性,提高了連接件加工合格率。工藝優化前后對比,如表2所示。

表2 工藝優化前后對比

為了驗證分體式結構連接件的可靠性,必須對其進行受力分析。經過研究,臺階軸安裝改進后分體連接件的運動情況,如圖3所示。主動件固定在氣缸上,從動件通過連接件與主動件固定在一起,主、從動件在氣缸的作用下沿軸線往復運動。

分析臺階軸主動件、從動件和連接件在軸向運動的具體受力情況(忽略各部件重力影響)[4]:當整體向上運動時,主動件和從動件只受動力源的向上力,連接件不受力;當整體向下運動時,主動件受動力源的向下力拉動連接件向下運動,連接件拉動從動件一起運動。由于從動件受向上的摩擦力,導致連接件受同樣的向上力。連接件采用緊固螺栓連接,因此螺栓受到與摩擦力同樣大小的拉力載荷,成為導致螺栓失效的受力源。所以,這里只需驗證當從動件所受的摩擦力為最大值時分體式連接件是否會失效,即可判斷分體式結構連接件的可靠性。

優化后方案保留了原有方案中各部位關鍵尺寸的壁厚,只是增加了用于連接的緊固螺栓。長期的生產實踐證明,原有一體式結構是安全有效的,所以只需驗證優化后的分體式連接件中緊固螺栓強度是否存在失效的風險。

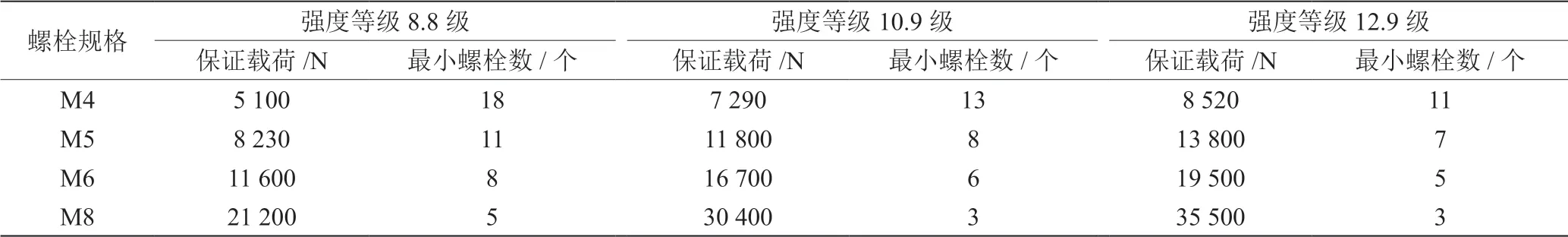

查找設備說明書得知,該設備軸向運動動力源設計最大拉力值為30 kN,即當從動件完全卡住的時候,連接件所受的最大拉力值為30 kN。因此,為保證設備安全運行,優化后分體式連接件螺栓承受的拉力載荷之和必須大于30 kN。

根據《緊固件機械性能螺栓、螺釘和螺柱》(GB/T 309.1—2010)[5]保證載荷(粗牙部分)中的數值,計算常用螺栓所需最小個數,同時預留3倍的安全系數。

所得結果向上取整,如表3所示。

表3 常用螺栓規格及對應數量

在實際運行中,設備動力源設有拉力傳感器。當動力源受力超過28 kN時,設備自動暫停,進入保護狀態[6-7]。因此,連接件實際所受拉力載荷小于 30 kN。根據表3中對應的最小螺栓數和實際設計中的螺栓數作對比可知,分體式連接件的應用安全可靠。

4 結語

綜上所述,改進型分體式連接件具有尺寸可控度高、易加工的優點,減少了對高端設備的依賴,使得使用普通機床也能生產出滿足高精度連接件要求的產品,提高了產品合格率。本文簡單分析對比了改進前和改進后兩種結構方案的利弊,以期能夠為今后類似零件結構的優化設計提供參考。