旋轉式探測儀試驗平臺的設計和應用

路 陽 洪 鶴

(1.中國石油天然氣第六建設有限公司,桂林 541004;2.撫順遠宏石化設備科技開發制造有限公司,撫順 113008)

根據相關文獻可知,國內外應用廣泛的油氣長輸管道內檢測技術有漏磁檢測(Magnetic Fluxleakage Leakage,MFL)技術、超聲波檢測(Ultrasonic Testing, UT)技術、射線檢測技術以及渦流檢測技術等[1]。旋轉式探測儀試驗平臺是漏磁檢測技術必備試驗平臺。將磁塊放到平臺上,磁塊自身會形成一個平行于管道軸線方向的強磁場。通過探測儀探頭與磁塊摩擦得到數據,若磁塊完好沒有缺陷,則磁場不會發生變化。一旦磁塊出現損傷缺陷,磁場會在該處發生波動,通過濾波器、放大器等信號處理器后由計算機軟件分析變化信號,并與參考樣板對比,確定管道的缺陷信息參數。

常規的漏磁檢測試驗平臺有兩種:一種是固定磁塊,將探測儀與托盤設計成一體,旋轉托盤,使探頭與磁塊摩擦得到數據;另一種是固定托盤和探測儀,磁塊旋轉,使探頭與磁塊摩擦得到數據[2]。以上兩種試驗平臺裝置體積大、重量大,不利于操作,且轉動過程中設備振動較大,同時磁塊裸露在環境中,受外界干擾明顯,得到的漏磁數據上下波動較大,不能準確反映磁塊的真實情況。由于管道所處的季節、地質環境的不同,溫度、海平面高度、風向、地震等因素會影響探測儀器的檢測精度與靈敏度,也會造成檢測結果的誤差,甚至會對檢測器造成損傷[3]。同時,根據檢測人員的經驗來判斷最后的數據,而目前的檢測診斷和分析只是停留在二維角度,還沒有立體層面的檢測分析,不能直觀觀察試樣缺陷的類型與補救措施,檢查結果分析不夠準確。

1 結構特征

為解決現有技術存在的問題,本文設計了一種帶有減振裝置、轉盤為轉動臂式結構的漏磁旋轉式探測儀試驗平臺,通過安裝在轉動臂前端的探頭,使探頭與磁塊接觸摩擦產生漏磁,從而得到數據,如圖1 所示。

1.1 整體結構

旋轉式探測儀試驗平臺包括支撐柱、圍板和探頭[4]。支撐柱的上端設置有減振橡膠墊,減振橡膠墊的上端設置有下蓋板,下蓋板的上端與圍板的下端固定,圍板的上端固定有上蓋板,下蓋板的下端固定有變頻電機,變頻電機的轉軸穿過了下蓋板并且在圍板的內部固定有連接軸套,連接軸套的一側固定連接有轉動臂主件,連接軸套的另一側固定連接有配重塊放置倉,轉動臂主件連接有探頭。圍板的上端和下端的結構設置有圍板上連接面和圍板下連接面,上蓋板和下蓋板分別通過螺栓連接并封閉在圍板上連接面和圍板下連接面上,圍板上連接面和圍板下連接面與圍板之間焊接有多個加強板。相鄰支撐柱之間連接有橫柱,支撐柱的下端設有多個膨脹螺栓孔。轉動臂主件遠離連接軸套的一側的內部為中空狀,一個調節連桿插入到了轉動臂主件內,調節連桿和轉動臂主件皆設有多個位置相匹配的螺栓孔,螺栓孔插入有調節螺栓,調節連桿遠離轉動臂主件的一端與探頭固定連接[5]。

1.2 減震結構

減振橡膠墊為外周的中間部位直徑小于上下部位直徑的結構,中部設有豎通孔,支撐柱的上端固定有上凸柱,下蓋板的下端固定有下凸柱,上凸柱和下凸柱插在豎通孔的內部,上凸柱和下凸柱不接觸[6]。減振橡膠墊的作用為吸收變頻電機和探頭旋轉摩擦產生的振動,防止振動使平臺變形,減小振動的影響,且上蓋板為透明的材料。

1.3 探頭耐磨損設計

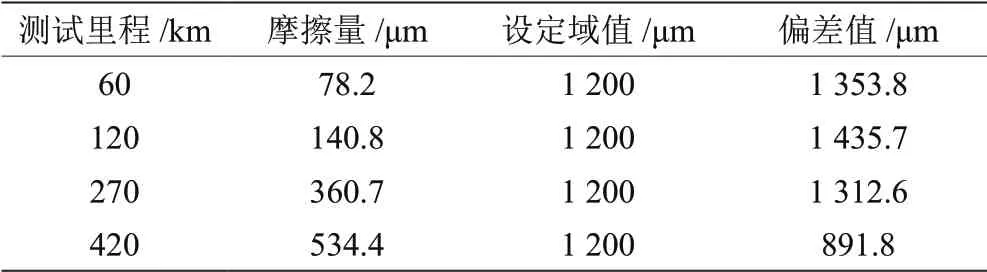

為了驗證探頭的耐磨性能和工作時長,測試旋轉試驗平臺的測試效果,將鑲嵌氧化鋯陶瓷片耐磨層的探頭安裝在旋轉臂主件上旋轉與試塊摩擦進行磨損量試驗。把漏磁塊安裝固定在試驗平臺上,磁塊材料選用與輸油管道材料相同的Q235鋼,設定最大檢測里程為420 km,檢測速度為1.6 m·s-1,連續轉動直到探頭損壞為止。由表1試驗數據可知,探頭在不同檢測里程下的磨損量。試驗數據計算表明,鑲嵌有氧化鋯陶瓷片耐磨層的探頭平均磨損量為1.2 μm·km-1,能夠適應長輸油管道耐磨性能要求。與傳統的漏磁檢測試驗平臺相比,本設計具有安裝調節方便、旋轉平穩、減震性好以及探頭使用壽命長等優點。

表1 探頭耐磨性能試驗數據

1.4 設計電機與控制器電路

電機與控制器連接電路,如圖2所示。電機和控制器選用撫順煤礦機電公司的YB系列隔爆型可逆式減速電機,功率200 W,螺旋齒輪驅動。在變速啟動過程中,變速器發揮重要作用,能夠使電機的啟動更加平緩,能夠平穩啟動電流,減小燒壞控制卡的可能性。旋轉控制器接口J1的4腳起到了連接控制器的作用COM,5腳起到了控制器和電機的連接作用CW端[7-8]。當COM和CW連接相通時,能夠起到電機運轉的減速作用。通過不同顏色來區分電機6芯電纜對電機進行連接[9]。凸輪分割器選用轉盤式結構,凸輪分割器和齒輪箱之間通過皮帶進行連接。

1.5 耐磨探頭動態試驗信號采樣平臺設計

耐磨探頭動態試驗信號采樣平臺設計,如圖3所示。t0作為旋轉起點,旋轉觸發信號ROTARY_MOVE到發出,中間有2 s的延時。通過第2觀測點t1時,CD4013B的輸出端Q2的觸發信號能夠使輸入端D2的信號發生旋轉,通過S1的信號變成高壓信號。通過輸入R1的信號為低壓電流,通過第2個延時,在t2時CD4013B的輸出端Q1的信號變為高壓電流,此時電機可以啟動。在t3時,隨著CD4013B的輸入端S2的通過低壓電流的信號,輸入接口R2的傳遞信號成為高壓電流,所以輸出端Q2的信號能夠變成低壓電流信號。在輸入接口S1的信號和輸入端R1的信號都為低壓電流,因此輸出端Q1此時的信號仍然保存不變,依然是高壓電流,此時電機保存運轉。在t4時,光電信號此時發出指令,輸入端C1的信號此時完成從低壓到高壓的電流轉變。由于輸入端D1的信號為低壓電流,經過延時,在t5時刻輸出端Q1的這種信號轉變成為低壓電流,電機停止運轉,形成一周的旋轉過程[10-13]。

2 性能特點和技術參數

漏磁旋轉探測儀試驗平臺在中間電機的帶動下,使帶探頭的轉臂進行圓周運動。試塊安裝在平臺上方,與探頭進行摩擦運動,進而檢測試塊的性能。

2.1 性能特點

(1)旋轉試驗平臺主體材料采用304不銹鋼,保證不與試塊發生磁反應而影響實驗數據;

(2)設備整體結構簡單,旋轉試驗平臺體積小、質量輕,易安裝,試件、探頭等好更換,檢測可靠且操作簡單;

(3)電機為變頻電機,運轉平穩、穩定;

(4)減振橡膠墊的作用為吸收變頻電機和探頭旋轉摩擦產生的振動,防止振動使平臺變形,減小振動的影響且上蓋板為透明的材料。

2.2 技術參數

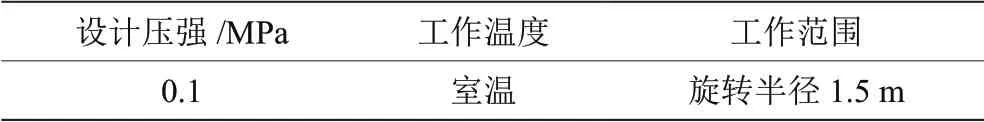

漏磁旋轉探測儀試驗平臺主要的技術參數為設計壓強、工作溫度和工作范圍,具體如表2所示。

表2 主要技術參數

3 結語

根據管道漏磁內檢測器可靠性和壽命評估的需求,設計了旋轉式探測儀試驗平臺。該旋轉式探測儀試驗平臺通過安裝在擺臂上的探頭,擺臂旋轉使探頭與試件摩擦產生漏磁試驗數據,傳輸給計算機分析,數據準確,解決了傳統平臺受外界環境干擾的問題,且減震效果良好。除存在中空區域的缺陷異常點外,機械檢測球磁塊內側和外側缺陷異常點的測量置信水平和準確程度都較高。